T型梁预制施工方案.docx

《T型梁预制施工方案.docx》由会员分享,可在线阅读,更多相关《T型梁预制施工方案.docx(19页珍藏版)》请在冰豆网上搜索。

T型梁预制施工方案

T型梁预制施工方案

一、概述

鄂黄长江公路大桥南引桥上部结构为后张法预应力混凝土T型梁,共260榀。

跨度为,梁高为。

荷载类别为汽车—超20级,挂—120,人群荷载m3。

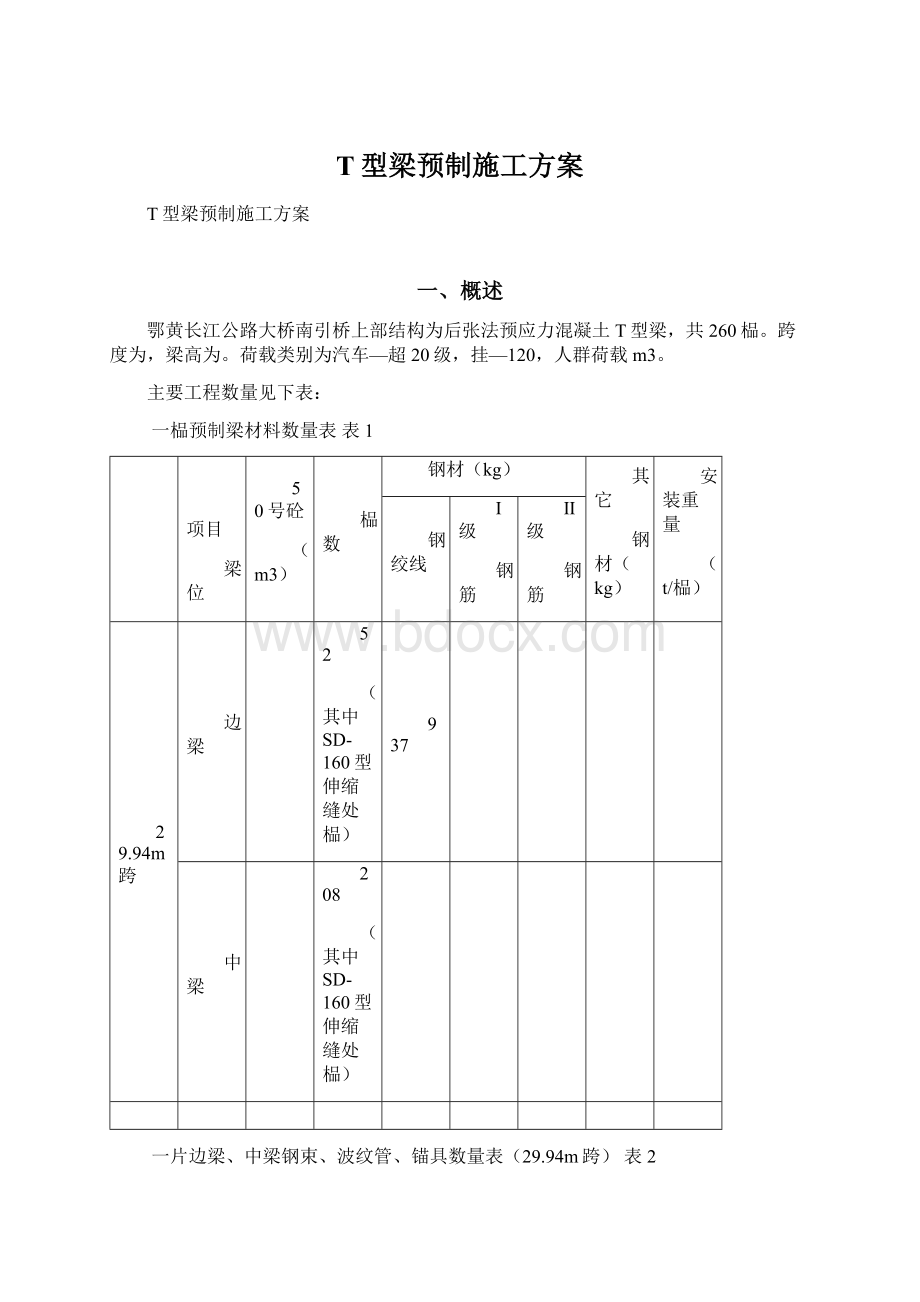

主要工程数量见下表:

一榀预制梁材料数量表表1

项目

梁位

50号砼

(m3)

榀数

钢材(kg)

其它

钢材(kg)

安装重量

(t/榀)

钢绞线

Ⅰ级

钢筋

Ⅱ级

钢筋

29.94m跨

边梁

52

(其中SD-160型伸缩缝处榀)

937

中梁

208

(其中SD-160型伸缩缝处榀)

一片边梁、中梁钢束、波纹管、锚具数量表(29.94m跨)表2

梁位

钢绞线

钢束号

锚具型号

钢束长(cm)

共重(kg)

引伸量(cm)

总重(kg)

边梁

N1

ATM15-6

N2

ATM15-7

N3

ATM15-7

N4

ATM15-7

中梁

N1

ATM15-7

N2

ATM15-6

N3

ATM15-6

N4

ATM15-6

梁位

波纹管

规格

长度(cm)

总长(m)

边梁

φ外77

φ外77

φ外77

φ外77

中梁

φ外77

φ外77

φ外77

φ外77

二、技术质量标准

预应力钢束采用ASTM416-87a标准,低松弛钢绞线,Ryb=1860Mpa,直径,公称面积140mm2,计算采用弹性模量E=×105Mpa。

锚具采用ATM系列锚具,管道采用预埋金属波纹管成孔工艺。

钢材:

直径d≤10mm的采用Ⅰ级钢筋,d≥12mm的采用Ⅱ级钢筋,其标准应符合GB1499-79的规定;钢板和型钢采用A3和16Mn钢,标准应符合GB700-79的规定;焊接材料应符合GB300-77或GB981-76的要求;R28天砼强度C50。

T梁实测项目见下表:

预应力后张法检查项目表3

项次

检查项目

规定值或允许偏差

检查方法

1

管道坐标(mm)

梁长方向

30

抽查30%,

每根查10个点

梁高方向

10

2

管道间距(mm)

同排

10

抽查30%,

每根查5个点

上下层

10

3

张拉应力值

符合图纸要求

查张拉记录

4

张拉伸长率(%)

±6

查张拉记录

5

断丝、

滑丝数

钢束

每束1根,且每断面

不超过钢丝总数的1%

查张拉记录

钢筋

不允许

钢筋加工及安装实测项目表4

项次

检查项目

规定值或允许偏差

检查方法和频率

规定分

1

受力钢筋间距(mm)

两排以上排距

±5

每构件检查2个断面,

用尺量

30

同排

梁板、拱肋

±10

基础、锚碇、墩台、柱

±20

灌注桩

±20

2

箍筋、横向水平钢筋、

螺旋筋间距(mm)

+0,—20

每构件检查5~10个间距

15

(25)

3

钢筋骨架尺寸(mm)

长

±10

按骨架总数30%抽查

20

(20)

宽、高或直径

±5

4

弯起钢筋位置(mm)

±20

每骨架检查30%

20(0)

5

保护层厚度(mm)

柱、梁、拱肋

±5

每构件沿模板周边

检查8处

15

(20)

基础、

锚碇、墩台

±10

板

±3

注:

不设弯起钢筋时,可按括弧内规定分评定。

钢筋网实测项目表5

项次

检查项目

规定值或允许偏差

检查方法和频率

规定分

1

网的长、宽(mm)

±10

用尺量

35

2

网眼尺寸(mm)

±10

用尺量,抽查3个网眼

35

3

对角线差(mm)

10

用尺量,抽查3个对角线

30

预制梁(板)实测项目表6

项次

检查项目

规定值

或允许偏差

检查方法和频率

规定分

1

混凝土强度(Map)

在合格标准内

35

2

梁(板)长度(mm)

+5,—10

用尺量

15

3

宽度(mm)

干接缝(梁翼缘、板)

±10

用尺量3处

15

湿接缝(梁翼缘、板)

±20

箱板顶宽

±30

腹板或梁肋

+10,—0

4

高度(mm)

梁、板

±5

用尺量2处

15(20)

箱梁

+0,—5

5

跨径(支座中心至支座中心)(mm)

±20

用尺量

5

6

支座表面平整度(mm)

2

查浇筑前记录

5

7

平整度(mm)

5

用2m直尺检测

5

8

横系梁及预埋件位置(mm)

5

用尺量

5(0)

注:

无预埋件时,按括弧内规定分评定。

三、T型梁的结构形式

T型梁为带隔离板T型梁。

预制长度为29.94m,梁高为1.8m,品种数量详见表一。

29.94mT梁共设5道隔板,隔板厚度20~22cm,翼宽236cm,梁肋宽20cm,梁肋端马蹄宽40cm,梁肋底部马蹄宽52cm。

T梁预应力钢束组数为每榀4组。

四、T梁预制工期控制

引桥共有260榀T梁的预制工作量,根据总工期及现阶段的实际情况,安排每天平均浇注一榀T梁,须配制3套模板(1套边模,2套中模),18条底模。

因此预制工作必须采用流水作业,单根梁施工项目的控制时间为:

(1)底模制安天;

(2)立侧模1天;(3)绑扎钢筋、预埋波纹管、穿预应力钢束2天;(4)封模、验收天;(5)浇砼1天;(6)养护3天;(7)张拉、灌浆、封锚2天。

合计10天。

本工程共设18条台座,考虑天气及其它影响因素,预制T梁总共约须300天。

T梁预制施工时段为:

2000年4月底——2001年2月底。

五、施工工艺流程

1、T梁制作:

2、T梁预应力张拉、灌浆:

六、施工方法

(一)钢筋绑扎

骨架钢筋及隔板有关钢筋与埋件钢板均在钢筋加工厂加工成半成品,运抵施工现场绑扎成型,然后根据《主梁预应力钢束布置图》绑扎定位网片,为保证定位钢筋网片位置正确,须经检查无误后,将定位钢筋网片与梁肋钢筋点焊固定。

翼板钢筋待梁侧模支立、固定后再行绑扎。

(二)模板施工

1、底模:

底模制作材料为型钢及钢板,制作厂家及制作分节长度不作规定,但T梁吊点部位50cm长底模为活动底模,便于T梁吊运,脱离台座。

底模板安装在点式台座上,并与点式台座上的预埋件焊为整体。

活动底模不作焊接,见下图。

起拱度:

T梁反拱按考虑。

2、侧模:

侧模制作采用型钢作骨架,焊接成型,钢板作面板,机械冷压成型,专业厂家加工制作。

模板加工长度以一节为一个加工单元,具体由翼板、肋板、隔板组成。

29.94mT梁按隔板划分为4节8块,每块长度为723.5cm。

3、模板安装:

模板采用分节吊装,吊装前应清除板面污物,均匀地涂刷脱模剂,粘贴模板接缝企口处泡沫堵漏止浆条。

吊装时采用人工辅助定位,同时安装模板上口及底部的对销拉杆,然后调校、紧固。

见图二。

(三)砼配合比及水泥浆配合比设计

1、砼配合比设计:

设计要求T梁砼28天强度为50MPa,配合比设计在这一基础上应考虑T梁断面结构型式、尺寸、钢筋布置等情况,以满足施工需要。

因此要求参照以下配合比参数设计C50瓜米石砼,C501~3cm碎石砼。

配合比设计主要参数如下:

⑴坍落度:

7~9cm。

⑵水灰比:

≯

⑶水泥品种:

普通硅酸盐水泥。

⑷水泥标号:

525

⑸水泥用量:

≯500kg/m3

⑹黄砂:

中、粗砂

⑺外加剂:

缓凝剂,按产品说明书和试配情况加入。

⑻缓凝时间:

>3小时

⑼砼强度:

3天达设计强度的80%。

2、孔道水泥浆配合比设计:

规范及招标文件规定水泥浆R28天抗压强度不低于T梁本身抗压强度的80%。

为满足规范及施工要求,可参考以下参数设计水泥浆配合比:

⑴水泥浆抗压强度:

R28=40MPa。

⑵水灰比:

~。

⑶泌水率:

最大不超过4%,3小时后泌水率控制在2%,24小时后泌水被浆全部吸收。

⑷水泥浆稠度:

14~18秒。

⑸外加剂:

可掺对钢筋无腐蚀的减水剂及膨胀剂,其掺量品种由实验确定。

缓凝时间:

>1小时

⑹水泥:

525普通硅酸盐水泥。

⑺黄砂:

经筛分粒径<2mm。

(四)T梁砼施工

1、砼拌合:

在本次砼拌合前,应对各种计量衡器进行检查,并随时检验骨料的含水率,调整骨料和水的用量。

砼拌合:

采用2台JS1000型双轴强制式搅拌机拌合(一台备用),后场装载机上料,自动计量入料斗,外加剂人工加入料斗。

砼拌合时间为~2分钟。

2、砼运输:

为满足砼凝结速度和浇注速度的需要,使浇注工作不间断,并使砼运到浇注地点时仍保持均匀性和规定的坍落度,因此首选2台3m3砼运输搅拌车运送砼。

3、砼入模及振捣:

砼入模前应对模板支架、模板、钢筋、预埋件及预应力管道进行检查,同时清理模板内的杂物、积水和钢筋上的污垢。

砼入模采用吊车吊斗入模,自由倾落高度控制在2m以内。

砼入模按阶梯形顺序分层推进,上下层前后浇注距离保持在以上,分层厚度≯50cm,如有必要在T梁下部40cm范围内预应力管道集中处浇注C50瓜米砼。

4、砼振捣及注意事项:

砼振捣采用ZN50型插入式振动棒及ZW—5型500kgf激振力的附着式振捣器振捣,振捣时以振动棒振捣为主。

振捣时注意以下事项:

⑴插入式振动器移动间距不大于振动器作用半径的倍(本工程取振动棒插入间距≯30cm),棒头且不得碰撞模板、预应力波纹管道。

⑵振动棒棒头应垂直插入砼中,且插入下层砼5-10cm,快插慢抽。

⑶检查每一振动部位,以该部位密实为止,密实标志是砼停止下沉,不再冒气泡,表面呈现平坦泛浆。

⑷砼浇筑间隔时间,当砼入模温度为20-30℃时不大于90分钟。

⑸砼试块:

制作三组,二组标养,一组现场养护。

现场养护取3天,以指导现场施工。

⑹附着式振动器布置在T梁二侧模板斜面及两端梁首上,振动器布置间距按考虑(振动器布置详见模板图)。

5、砼冬季施工:

⑴可考虑在砼中掺适量防冻剂。

⑵砼生产掺引气型减水剂,并延长拌合时间。

⑶采用预热水拌合。

⑷骨料采取防雪、防冻措施,砼拌合时骨料内不得进入雪、冰块。

⑸砼温度与外界温度相差20℃时,撤模后应对砼构件加以覆盖保温,使其缓慢冷却。

⑹砼浇注应尽可能连续,浇注同时应加温、保温处理。

6、砼养护:

洒水养护,养护周期7天,寒冷天气每天洒水6~8次;干燥高温天气每天洒水8~10次。

5℃以下停止浇水,覆盖保温材料。

7、T梁翼缘表面混凝土处理:

为保证T梁翼缘表面与桥面砼能较好的结合,同时减轻降低劳动强度,本工程采用水冲翼缘表面混凝土处理,即在T梁砼浇注完搓毛后,在其表面刷一层缓凝剂,在砼初凝前用水冲刷以露出翼缘表面混凝土石子为止。

(五)预应力工艺

1、张拉机具要求:

千斤顶与压力表应由国家认可的计量部门配套校验立定,以确定张拉力与压力表读数之间的关系曲线。

所用压力表的精度不低于级。

检验千斤顶所用的试验机或测力计精度不得低于±2%。

检验时,千斤顶活塞的运动方向与实际张拉工作状态一致。

张拉机具使用前应全面进行检验,使用时的检验期限应视千斤顶情况而定。

一般使用超过6个月或200次或千斤顶在工作中出现不正常现象时,应重新检验;弹簧测力计的检验期限以不超过2个月为宜。

2、张拉应力控制:

张拉应力控制表表7

钢束数

控制应力(kN)

10%控制应力(kN)

6束

7束

张拉实行张拉力和引伸量双控,并以控制张拉力为主,预应力张拉从梁两端同时张拉,张拉初始应力为张拉应力的10%,张拉引伸量见表二、三。

3、张拉设备的选择:

根据设计给出的最大张拉力()及多束钢束、两端张拉要求,拟选用2台YCW250A千斤顶,及2台ZB4—500型配用油泵。

其技术性能分别见下表:

YCW250A千斤顶技术性能表8

序号

项目

单位

技术指标

1

公称张拉力

KN

2450

2

公称油压

MPa

54

3

张拉活塞面积

m2

×10-2

4

回积活塞面积

m2

×10-2

5

回程油压

MPa

<25

6

穿心孔径

mm

136

7

张拉行程

mm

200

8

用油种类

22#、23#机械油

9

配用胶管

G6Ⅲ—00,L=6m

ZB4—500型高压油泵技术指标表9

序号

项目

单位

技术指标

1

额定压力

MPa

50

2

柱塞

直径

mm

10

行程

mm

个数

个

2×3

3

最大流量

L/min

2×2

4

油箱容积

L

50

5

功率

KN

8

6

转速

R/min

1430

ZB4—500型高压电动油泵制阀功能及操作见表十、十一。

操作时保持油路系统压力不降、油缸作用力稳定的持荷方法可用以下三种:

1停车持荷在截止阀关闭的情况下,由单油阀截止油路;

2开车持荷此时应全开节流阀,油泵空载运转;

3补压持荷即将节流阀适当右旋,保持一定的进油量和恒定的压力值。

ZB4—500型电动油泵控制阀功能表10

名称

功能

动作情况

应用举例

节流阀(调速)

调节输出流量,控制千斤顶工作速度。

右旋手轮,输出量大;

左旋手轮,输出量小。

千斤顶张拉、顶压和液压回程。

左旋全开,空载运转

试车、持荷、空转

截止阀(卸荷)

控制向千斤顶进油或回油,实现千斤顶工作或回程。

手轮右旋至关闭,千斤顶进油

千斤顶张拉、顶压或液压回程

手轮左旋全开,千斤顶回油

卸荷或超荷降压

单向阀(持荷)

1.控制千斤顶油液倒流,实现停车或空载运动,千斤顶持荷;

2.减少压力表指针跳动。

开车时,单向阀钢球浮动;停车或节流阀全开时,钢球自动关闭。

千斤顶张拉时,稳定、持荷。

溢流阀(安全)

限制油泵或千斤顶最高工作压力,保护设备安全工作。

溢流阀螺母右旋,控制压力高;反之则低(对左控制阀则旋向相反)。

1、限制液压系统最高压力;

2、控制千斤顶工作压力。

ZB4—500型电动油泵控制阀操作规程表11

操作阀门

工作情况

节流阀

截止阀

应用举例

左

右

左

右

空载运转

开

开

开或关

开或关

初运转、排气、中间空运转

左(右)路进油

右(左)路回油

关(开)

开(关)

关(开)

开(关)

千斤顶张拉、液压回程

左右路同时进油

(限压40MPa)

关

关

关

关

千斤顶顶压锚固,张拉缸持荷

卸荷回程

开

开

开

开

千斤顶卸荷,弹簧回程

左(右)路单独进油

关(开)

开(关)

关

关

LD10镦头器镦头及卸荷,其他单路液压机具加荷及卸荷

左(右)路单独回油

开

开

开

开

4、波纹管安装:

(1)波纹管的连接采用大一号的波纹管作接头,接头管长20cm且用密封胶带封口,避免浇注砼时水泥浆掺入管道内,造成管道堵塞。

(2)波纹管安装位置应正确,并用钢筋卡子固定点焊牢固,避免在浇注砼时管道产生位移。

(3)波纹管应避免反复弯曲及邻近电焊火花烧伤管壁。

(4)波纹管安装前应保证不变形且无渗漏水现象方可使用,反之则进行修补或更换。

5、穿束:

穿束时将一端打齐,按顺序编号并套上穿束器,将穿束器的引线穿过孔道,然后向前拉动,直至两端露出所需长度为止。

钢束穿束可在浇注砼前穿定,也可浇注砼后穿定。

6、张拉顺序:

0→初始应力→100%σk(持荷5分钟)→锚固梁张拉顺序N1、N2、N3或N4张拉分级:

10%σk、20%σk、100%σk(同时测量分级张拉后的伸长量)

7、张拉注意事项:

⑴张拉前应检查T梁外型尺寸、砼强度是否达设计强度的80%以上;

⑵穿束前检查锚垫块和孔道位置是否正确,孔道内是否畅通,有无水分和杂物。

⑶张拉前应注意钢束是否滑丝、断丝,如超过表四之规定,应更换;当不能更换时,在许可条件下,可提高其他钢束应力值,以满足设计上各阶段状态下的要求。

4张拉锚固后应及时压浆,一般在48小时内完成。

如不能及时压浆者,须采取保护措施,保证锚固装置及钢束不生锈、滑丝。

5调正初始长度、初始应力,使所有预应力束松紧程度基本保持一致。

6开动油泵进行张拉,大、小油缸回、进油要缓慢,使压力指针走动均匀,按规定程序张拉完后,检查油表读数与张拉换算数据是否一致。

8、预应力钢束锚固:

在张拉完后所得的延伸量与预计延伸量之差在6%以内及预应力钢束在张拉控制应力稳定后,即进行锚固(锚固件必须由国家认可的计量部门检验)。

反之,则须重新检校设备,放松预应力钢束重新张拉。

两端张拉同一束预应力钢束时,可先在一端张拉锚固后,再在另一端补足预应力值,待张拉应力达设计应力,持荷3~5分钟后方可进行锚固。

放松千斤顶压力时,应避免震动锚具和钢束。

9、压浆设备的选择:

⑴和浆机应能制配胶稠状的水泥浆且可连续作业;

⑵压浆泵吸入循环应是完全密封,它应能在压浆完成的轨道上保持压力。

根据以上要求,拟选用UJ300型灰浆机和UB2型活塞式压浆泵,天平、泵秤。

10、压浆操作注意事项:

⑴钢束张拉完后,孔道应尽早压浆,一般不宜超过14天;

⑵压浆时应注意水泥浆的泌水情况和水泥浆的稠度,及压浆泵内的灰浆量以免空气漏入;

⑶压浆应缓慢均匀的进行,保持排气畅通,对此较集中的和邻近的孔道应连续压浆完成,以免串到邻孔;当水泥浆凝固堵塞孔道,不能连续作业时,后压浆的孔道应在压浆前用压力水冲洗畅通。

⑷压浆时应充分拌搅水泥浆,每一孔道压浆时间视天气情况,不宜超过30~45分钟。

⑸压浆后应从检查孔检查压浆的密实情况。

压浆从孔道一端灌入,另一端出浆时表示灌满;如未从孔道另一端出浆,则应采取补救措施,为达到这一目的,可采用二次压浆的方法,即第一次压浆完成后30分钟再次压浆,压浆压力应高于第一次压浆压力。

11、封锚:

对应埋置在构件内的锚具,压浆后先将其周围冲洗干净,凿毛后设置钢筋网,浇注封锚砼。

封锚砼标号不低于T梁砼标号的80%,亦不低于C30。

封锚时间原则上安排在T梁安装二跨后实施,亦可在灌浆后实施。

12、钢束、锚具存放注意事项:

⑴钢束可在清洁、干燥的环境中存放,并离地面高度不低于30cm,其上覆盖防水帆布以避免钢束锈蚀。

⑵锚具存放在木箱中或专门存放的工具间中,同时避免在搬运过程中机械损坏和锈蚀。

七、T型梁预制劳动力计划

工种

人数

使用时段

职工

辅助工

钢筋工

2

8

2000年4月中旬~2001年2月底

木工

2

8

2000年4月中旬~2001年2月底

电焊工

2

1

2000年4月中旬~2001年2月底

预应力张拉

2

1

2000年4月中旬~2001年2月底

砼工

2

4

2000年4月中旬~2001年2月底

技术员

2

2000年4月中旬~2001年2月底

其它用工

4

2000年4月中旬~2001年2月底

合计

12

24

说明:

领导、吊车司机、砼搅拌运输使用人员工地已配备,本计划不另行考虑。

八、T型梁预制机械设备

计划见下表:

项目

设备名称、型号

单位

数量

使用时段

1

ZB4—50型高压油泵

台

2

2000年4月初~2001年2月底

2

张拉千斤顶与ATM锚具套或选用YCW250A型千斤顶

台

2

2000年4月初~2001年2月底

3

ZN50型振动器

台

4

2000年4月初~2001年2月底

4

ZW-5型附着式振动器

台

20

配8根4m长软管

5

UB2型活塞式压浆机

台

1

2000年4月中旬~2001年2月底

6

UJ300型灰浆机

台

1

2000年4月初~2001年2月底

7

砂轮切割机

台

1

2000年4月初~2001年2月底

说明:

钢筋加工机械、砼搅拌机械、起重设备现场已配备,本计划不另行考虑。

九、安全注意事项

1、认真落实项目部有关安全生产的指令和要求;

2、教育职工提高安全意识和自我保护能力,形成人人管安全、安全为人人的安全网络;

3、加强砼施工机械的安全管理,制定操作规程,做到设备专人专用、专人专管;

4、预制厂内严禁非施工人员入内,T型梁张拉时两端严禁站人,同时注意钢束张拉时的受力状况,以免意外伤人;

5、T型梁吊运储存时应检查吊具是否完好后,方可决定是否吊运。

储存时T型梁支点用枕木(砼地梁)垫平垫稳,打斜撑,稳定后应做试落勾;

6、坚持安全第一、预防为主,安全生产、文明施工。

十、预制场施工方案

T梁预制场位于38#墩至41#墩之间,长110米,宽度为28m,沿轴线对称平行布置。

预制场仅考虑预制梁,梁则安排在桥面预制。

(一)预制场平面布置

预制场设预制区和存梁区,共布设3×6=18条预制台座,台座间设3~5m宽施工道路,每条之间的间距为4m。

详见预制台座平面布置图。

(二)预制场断面结构

预制是在原来钻孔桩施工场地上进行,水塘水坑密布,预制场施工时应对地基进行处理。

地基处理采用换填方式进行,要求达到10t/m2的平均承载力,具体施工方法为:

淤泥开挖→坑、塘内回填块石、砂→分层(30cm一层)回填山楂土掺石灰至+标高→碎石垫层→砂垫层→砼面层,详见预制场结构断面图。

上述施工的施工顺序沿桥横轴方向分条进行。

(三)龙门吊及轨道结构

T梁预制及龙门吊采用现场跨墩龙门吊进行。

本标预制场龙门吊采用自制的双辐T40-M28龙门吊,预定吊重为2×40=80T,跨距为28m,龙门吊净高12m,总高为15m,主梁最大宽度为30.5m,龙门吊下行为单轨结构。

门吊轨迹中-中间距为28m,总长180m,即36#排架—42#排架(K11+790~K11+970);轨迹采用下沉式结构,即枕木顶面与预制场面平齐。

轨迹基础施工顺序为:

基础开挖→回填块石50cm→铺设枕木→回填道渣→振动夯实→架设钢轨。

轨道基础结构见预制场结构断面图。

(四)梁预制台座

预制台座施工分为预制台座,两端扩大基础台座两部分。

(1)预制台座

预制台座的一般结构采用条式台座,间距,单点台座的平面尺寸为×=,其允许承载力为×10t/m2=,而T梁的分段重量为(+20)t/30m×=m×=,满足。

支座为钢筋砼结构,上设埋件与钢底摸相连。

(2)两端扩大基础台座

张拉后T梁重量由两端扩大基础承受,每端台座的承载力要求为2=,故两端台座应作扩大基础,详见条式台座布置图。

扩大基础底部尺寸为×2m,直接座落于块石上,其承载力为×2×10=50t>,满足要求.

(五)预制场工程数量

项目

单位

规格及数量

挖运场内淤泥

m3

××107=1573

挖轨道土方

m3

××300=450

块石垫层

m3

××107=1573

碎石垫层

m3

××107=524

砂垫层

m3

××107=262

轨道块石垫层

m3

300××=270

轨道碎石垫层