电弧焊气焊工实训教材分析.docx

《电弧焊气焊工实训教材分析.docx》由会员分享,可在线阅读,更多相关《电弧焊气焊工实训教材分析.docx(100页珍藏版)》请在冰豆网上搜索。

电弧焊气焊工实训教材分析

电弧焊、气焊工实训教材

课题一手工气焊薄板平敷焊

母材

牌号

Q235A

焊丝

牌号

H08A

焊条

牌号

无

钨极

牌号

无

规格

300×100×2

规格

Φ2.5

规格

无

规格

无

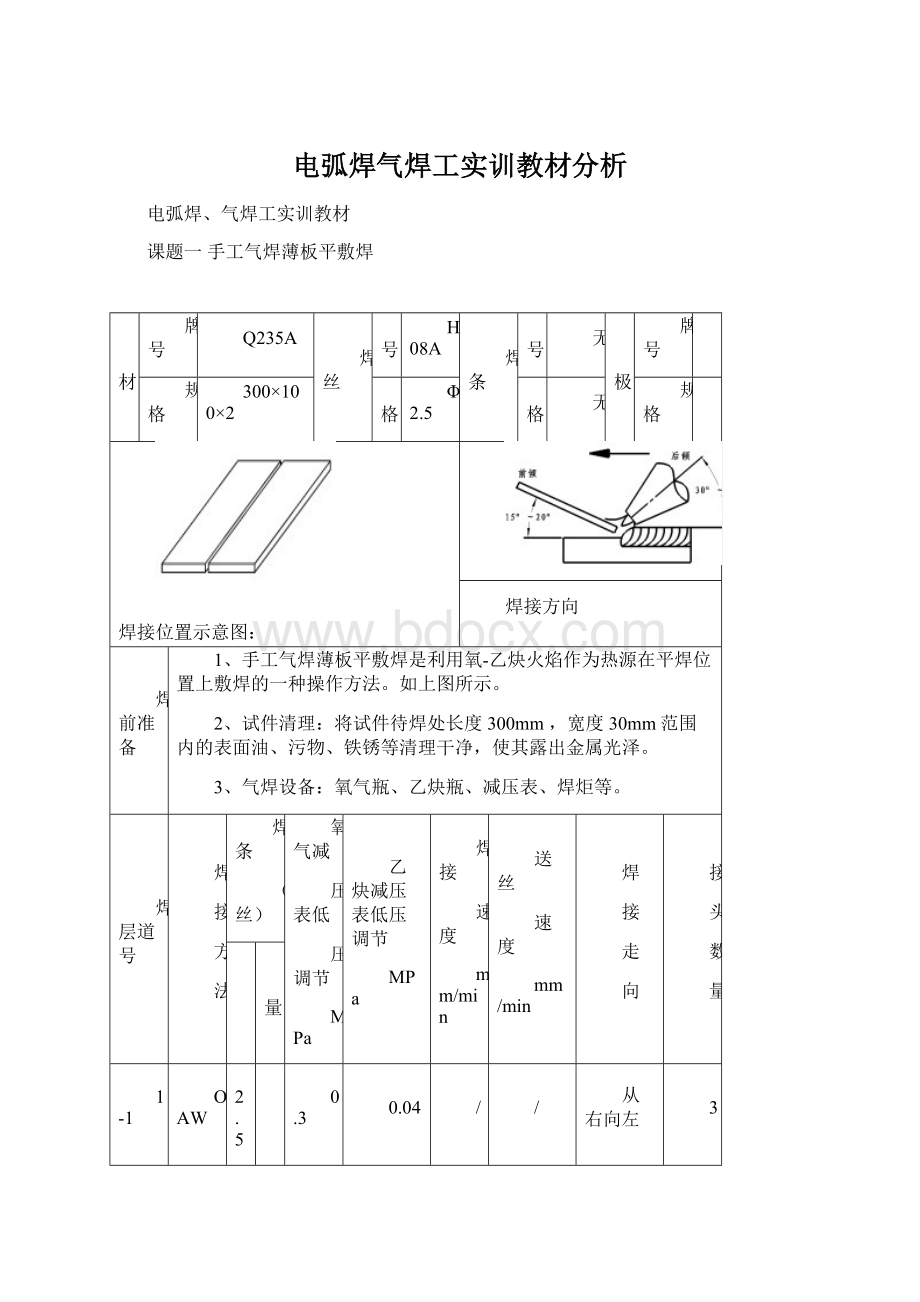

焊接位置示意图:

焊接方向

焊前准备

1、手工气焊薄板平敷焊是利用氧-乙炔火焰作为热源在平焊位置上敷焊的一种操作方法。

如上图所示。

2、试件清理:

将试件待焊处长度300mm,宽度30mm范围内的表面油、污物、铁锈等清理干净,使其露出金属光泽。

3、气焊设备:

氧气瓶、乙炔瓶、减压表、焊炬等。

焊层道号

焊

接

方

法

焊条

(丝)

氧气减

压表低

压调节

MPa

乙炔减压表低压调节

MPa

焊接

速度

mm/min

送丝

速度

mm/min

焊

接

走

向

接

头

数

量

规

格

数量

1-1

OAW

Φ2.5

1

0.3

0.04

/

/

从右向左

3

操作要领

1、焊道的起头:

用中性焰,左向焊法,使火焰指向待焊部分,填充焊丝的端头,位于火焰的前下方,距焰心3mm左右。

焊道起头时,由于刚开始加热,焊炬倾斜角应大些,约70°~80°为宜,这样有利于对焊件进行预热,同时在起焊处使火焰往复运动,保证焊接处加热均匀。

在熔池未形成前,操作者不但要注意观察熔池的形成,而且焊丝端部置于火焰中进行预热。

在形成熔池后,把焊丝加入熔池,而后立即将焊丝抬起,火焰向前移动形成新的熔池。

正常焊接时,焊丝向前倾斜15°~20°,焊炬向后倾斜30°~50°。

2、接头方法:

用火焰把原熔池重新加热熔化形成新的熔池后再加焊丝,重新开始焊接时,每次续焊应与前焊道重叠5~10mm,重叠焊道时要少加或不加焊丝,才能保证焊缝高度合适及圆滑过渡。

3、收尾方法:

当焊到焊件的终点时,应减少焊炬与焊件的夹角,同时要增加焊接速度和多加一些焊丝,以防止熔池扩大,造成烧穿。

4、焊接过程注意保持焊枪、焊丝角度和运动的均匀性。

安

全

要

求

1、焊前注意加强个人防护,穿戴好劳保用品,严格遵守手工气焊的安全操作要求;检查氧气、乙炔胶管连接处是否有松动现象,防止气体发生泄漏。

2、焊接点火时要注意操作方法,以免烧伤自己及他人。

3、焊接过程中不允许随意拉扯胶管,以免拉倒气瓶,引发事故;发生回火,要及时处理。

4、焊后关闭火焰,焊炬要小心轻放;不能用手直接触摸焊件,防止烫伤。

5、焊后必须把焊件表面飞溅物清理干净;每天工作完毕清理现场。

评分表

班级姓名年月日

考件

名称

手工气焊簿板平敷焊

时限

15min

总分

项

目

考核技术要求

配分

评分标准

得分

焊

缝

外

观

质

量

焊缝余高(h)0≤h≤3mm

8

每超差1mm扣2分

焊缝余高差(h1)0≤h1≤2mm

5

每超差1mm扣1分

焊缝宽度4~6mm

5

每超差1mm扣1分

焊缝宽度差(c1)0≤c1≤2mm

5

每超差1mm扣1分

焊缝边缘直线度误差≤3

8

每超差1mm扣1分

咬边缺陷深度F≤0.5mm;累计长度小于30mm

8

每超差1mm扣2分

扣完为止

无烧穿

6

每出现一处缺陷扣3分

无未熔合

5

出现缺陷不得分

起头良好

6

每超差1mm扣1分

无焊瘤

6

每出现一处焊瘤扣2分

收尾处弧坑填满

6

每超差1mm扣3分

无气孔

6

每出现一处气孔扣2分

接头无脱节

6

每出现一处脱节扣3分

焊缝表面波纹细腻、均匀,成形美观

10

根据成形酌情扣分

安全

文明

生产

按照国家安全生产法规有关规定考核

5

视违反规定的程度扣1~5分

时

限

焊件必须在考核时间内完成

5

超时<2min扣2分

超时<3~5min扣5分

超时10min不及格

个

人

小

结

课题二手工直线气割操作

母材

牌号

Q235A

焊丝

牌号

无

焊条

牌号

无

钨极

牌号

无

规格

300×100×8

规格

无

规格

无

规格

无

焊接位置示意图:

气割方向

焊前准备

1、手工气割是利用氧-乙炔火焰作为热源将割件待切割处附近预热到一定温度后,喷出高速切割氧流,使其燃烧以实现金属切割的一种操作方法。

如上图所示。

2、试件清理:

将试件待割处长度300mm,宽度30mm范围内的表面油、污物、铁锈等清理干净,使其露出金属光泽。

割件下面用耐火砖垫空,以便排放熔渣。

3、气割设备:

氧气瓶、乙炔瓶、减压表、割炬等。

割炬型号

割嘴号码

焊条

(丝)

氧气减压表低压调节

MPa

乙炔减压表低压调节

MPa

切割

速度

mm/min

割嘴到割件表面的距离

mm

气

割

方

向

停割接头数量

次

规

格

数量

G01-30

2#

无

无

0.5

0.05

500

3~5

从右向左

1

操作要领

1、起割:

点火后,将火焰调节为中性焰后,双脚成“八”字形蹲在割件的一旁,割嘴垂直于割件。

起割点应在割件的边缘,待边缘预热到呈亮红色时,将火焰移到边缘以外,同时,慢慢打开切割氧开关。

当看到预热的亮红点在氧流中被吹掉,再进一步加大切割氧气阀门。

2、正常气割过程:

为了保证割缝质量,在整个气割过程中,割炬移动的速度要均匀,割嘴到割件的表面距离应保持一致。

倘若气割者的身体要更换位置时,应预先关闭切割氧阀门,待身体的位置移好后,再将割嘴对准割缝的接割处适当加热。

然后慢慢打开切割氧阀门,继续向前气割。

3、停割:

气割过程临近终点停割时,割嘴移动应慢些,使钢板的下部割透后,再关闭切割氧气阀门。

安

全

要

求

1、气割前注意加强个人防护,穿戴好劳保用品,严格遵守手工气割的安全操作要求;检查氧气、乙炔胶管连接处是否有松动现象,防止气体发生泄漏。

2、气割点火时要注意操作方法,以免烧伤自己及他人。

3、气割过程中不允许随意拉扯胶管,以免拉倒气瓶,引发事故;发生回火,要及时处理。

4、气割后关闭火焰,割炬要小心轻放;不能用手直接触摸割件,防止烫伤。

5、气割后必须把割件表面熔渣清理干净;每天工作完毕清理现场。

评分表

班级姓名年月日

考件

名称

手工直线气割操作

时限

15min

总分

项

目

考核技术要求

配分

评分标准

得分

焊

缝

外

观

质

量

割缝边缘直线度误差≤3mm

8

每超差1mm扣2分

割缝起头良好;无崩塌现象

8

每超差1mm扣2分

割缝接头良好

8

每超差1mm扣2分

收尾处无未割透

5

出现缺陷不得分

回火及时处理

8

处理不当不得分

氧气表低压调节合适

6

每超差0.1MPa扣2分

乙炔表低压调节合适

8

每超差0.01MPa扣2分

点火动作规范

6

每出现一处错误扣2分

停割应关闭切割氧阀门

6

每出现一次错误扣3分

气割结束关闭气体顺序要正确

6

每出现一处错误扣2分

割件无未割透现象

6

每出现一处扣3分

割缝表面波纹细腻、均匀,平直美观

10

根据成形酌情扣分

安全

文明

生产

按照国家安全生产法规有关规定考核

10

视违反规定的程度扣1~10分

时

限

焊件必须在考核时间内完成

5

超时<2min扣2分

超时<3~5min扣5分

超时10min不及格

个

人

小

结

课题三焊条电弧焊I形坡口板对接平焊

母材

牌号

Q235A

焊丝

牌号

无

焊条

牌号

E4303

钨极

牌号

无

规格

300×100×8

规格

无

规格

Φ3.2

规格

无

焊接位置示意图:

焊接方向

焊前准备

1、平敷焊是在平焊位置上堆敷焊道的一种操作方法。

如上图所示。

2、试件清理:

将试件待焊处长度300mm,宽度30mm范围内的表面油、污物、铁锈等清理干净,使其露出金属光泽。

3、试件装配:

装配间隙0.5~1.0mm,采用两点固定法。

4、焊接电源:

交流弧焊电源或直流弧焊电源均可。

焊层道号

焊

接

方

法

焊条

(丝)

电流

范围

A

电压

范围

V

焊接

速度

mm/min

送丝

速度

mm/min

焊

接

走

向

接

头

数

量

规

格

数量

1-1

SMAW

Φ3.2

3

110~130

24~26

120~160

/

从左向右

2

操作要领

1、引弧方法:

采用划擦法或直击法引弧。

先将焊条前端对准焊件,然后将手腕扭转在焊件上划擦一下或在焊件上轻微碰一下,再迅速将焊条提起2~4mm即产生电弧。

2、焊道的起头:

在引弧后先将电弧稍微拉长5~6mm,在焊件端头停留1~2s,使电弧对端头有预热作用,然后缩短电弧2~4mm进行正常焊接;运条方法采用直线形,焊条与前方夹角为85°,与两边钢板夹角为90°。

3、接头方法:

采用冷接法接头,先将弧坑处的熔渣清理干净,然后在焊道弧坑前10mm引弧,拉长电弧移到弧坑2/3处预热片刻,然后缩短电弧并作横向摆动,填满弧坑后,即向前正常焊接。

4、收尾方法:

采用划圈收尾法或反复断弧收尾法;注意要填满弧坑。

5、焊接过程注意保持焊条角度和运条的均匀性。

安

全

要

求

1、焊前注意穿戴个人劳保用品,检查设备各接线处是否有松动现象;焊钳及电缆线是

否有破损;防止漏电和接触不良现象。

2、初学焊条电弧焊,同学们好奇心强,焊接过程注意个人保护及提醒周围同学注意防范,以免电弧光灼伤眼睛。

3、清渣注意遮挡,防止飞溅伤及自己及旁人;并注意防止焊件烧伤电缆线。

焊后焊钳小心轻放,不能用手直接触摸焊件,防止烫伤。

4、焊完的每根焊条头要放在工位指定的盒内,不允许随便乱扔,防止烫伤脚;

5、焊后必须把焊件表面熔渣和飞溅物清理干净;每天工作完毕清理现场。

评分表

班级姓名年月日

考件

名称

焊条电弧焊板平敷焊

时限

10min

总分

项

目

考核技术要求

配分

评分标准

得分

焊

缝

外

观

质

量

焊缝余高(h)0≤h≤3mm

8

每超差1mm扣2分

焊缝余高差(h1)0≤h1≤2mm

5

每超差1mm扣1分

焊缝宽度10~12mm

5

每超差1mm扣1分

焊缝宽度差(c1)0≤c1≤2mm

5

每超差1mm扣1分

焊缝边缘直线度误差≤3mm

8

每超差1mm扣1分

咬边缺陷深度F≤0.5mm;累计

长度小于30mm

8

每超差1mm扣2分,扣完为止

无夹渣

6

每出现一处缺陷扣3分

无未熔合

5

出现缺陷不得分

起头良好

6

每超差1mm扣1分

无焊瘤

6

每出现一处焊瘤扣2分

收尾处弧坑填满

6

每超差1mm扣3分

无气孔

6

每出现一处气孔扣2分

接头无脱节

6

每出现一处脱节扣3分

焊缝表面波纹细腻、均匀,成形美观

10

根据成形酌情扣分

安全

文明

生产

按照国家安全生产法规有关规定考核

5

视违反规定的程度扣1~5分

时

限

焊件必须在考核时间内完成

5

超时<2min扣2分

超时<3~5min扣5分

超时7min不及格

个

人

小

结

课题四焊条电弧焊平板立敷焊

母材

牌号

Q235A

焊丝

牌号

无

焊条

牌号

E4303

钨极

牌号

无

规格

300×100×8

规格

无

规格

Φ3.2

规格

无

焊接位置示意图:

焊接方向

焊前准备

1、立敷焊是在立焊位置上堆敷焊道的一种操作方法。

如上图所示。

2、试件清理:

将试件待焊处长度300mm,宽度30mm范围内的表面油、污物、铁锈等清理干净,使其露出金属光泽。

3、试件装配:

装配间隙0.5~1.0mm,采用两点固定。

4、焊接电源:

交流弧焊电源或直流弧焊电源均可。

焊层道号

焊

接

方

法

焊条

(丝)

电流

范围

A

电压

范围

V

焊接

速度

mm/min

送丝

速度

mm/min

焊

接

走

向

接

头

数

量

规

格

数量

1-1

SMAW

Φ3.2

4

90~100

22~26

90~130

/

立向上

3

操作要领

1、引弧方法:

采用划擦法或直击法引弧。

先将焊条前端对准焊件,然后将手腕扭转在焊件上划擦一下或在焊件上轻微碰一下,再迅速将焊条提起2~4mm即产生电弧。

2、焊道的起头:

在引弧后先将电弧稍微拉长5~6mm,在焊件端头停留1~2s,使电弧对端头有预热作用,然后缩短电弧2~3mm进行正常焊接;运条方法采用锯齿形或小月牙形,短弧焊接;焊条与下方夹角为70°~80°,与钢板两边夹角为90°。

3、接头方法:

采用冷接法接头。

先将弧坑处的熔渣清理干净,然后在焊道弧坑前10mm引弧,把焊条与下方夹角增大到90°,拉长电弧移到弧坑2/3处预热片刻,然后缩短电弧并作横向摆动,填满弧坑后,即向前正常焊接。

4、收尾方法:

采用反复断弧收尾法;注意要填满弧坑。

5、焊接过程注意保持焊条角度和运条的均匀性。

安

全

要

求

1、焊前注意穿戴个人劳保用品,检查设备各接线处是否有松动现象;焊钳及电缆线是否有破损;防止漏电和接触不良现象;

2、焊接过程注意个人保护及提醒周围同学注意防范,以免电弧光灼伤眼睛;

3、清渣注意遮挡,防止飞溅伤及自己及旁人;并注意防止焊件烧伤电缆线;

4、焊后焊钳小心轻放,不能用手直接触摸焊件,防止烫伤;

5、焊完的每根焊条头要放在工位指定的盒内,不允许随便乱扔,防止烫伤脚;

6、焊后必须把焊件表面熔渣和飞溅物清理干净;每天工作完毕清理现场。

评分表

班级姓名年月日

考件

名称

焊条电弧焊板立敷焊

时限

15min

总分

项

目

考核技术要求

配分

评分标准

得分

焊

缝

外

观

质

量

焊缝余高(h)0≤h≤4mm

8

每超差1mm扣2分

焊缝余高差(h1)0≤h1≤3mm

5

每超差1mm扣1分

焊缝宽度14~16mm

5

每超差1mm扣1分

焊缝宽度差(c1)0≤c1≤3mm

5

每超差1mm扣1分

焊缝边缘直线度误差≤3mm

8

每超差1mm扣1分

咬边缺陷深度F≤0.5mm;累计

长度小于30mm

8

每超差1mm扣2分,扣完为止

无夹渣

6

每出现一处缺陷扣3分

无未熔合

5

出现缺陷不得分

起头良好

6

每超差1mm扣1分

无焊瘤

6

每出现一处焊瘤扣2分

收尾处弧坑填满

6

每超差1mm扣3分

无气孔

6

每出现一处气孔扣2分

接头无脱节

6

每出现一处脱节扣3分

焊缝表面波纹细腻、均匀,成形美观

10

根据成形酌情扣分

安全

文明

生产

按照国家安全生产法规有关规定考核

5

视违反规定的程度扣1~5分

时

限

焊件必须在考核时间内完成

5

超时<2min扣2分

超时<3~5min扣5分

超时10min不及格

个

人

小

结

课题五焊条电弧焊平板横敷焊

母材

牌号

Q235A

焊丝

牌号

无

焊条

牌号

E4303

钨极

牌号

无

规格

300×100×8

规格

无

规格

Φ3.2

规格

无

焊接位置示意图:

焊接方向

焊前准备

1、横敷焊是在横焊位置上堆敷焊道的一种操作方法。

如上图所示。

2、试件清理:

将试件待焊处长度300mm,宽度30mm范围内的表面油、污物、铁锈等清理干净,使其露出金属光泽。

3、焊接电源:

交流弧焊电源或直流弧焊电源均可。

焊层道号

焊

接

方

法

焊条

(丝)

电流

范围

A

电压

范围

V

焊接

速度

mm/min

送丝

速度

mm/min

焊

接

走

向

接

头

数

量

规

格

数量

1-1

SMAW

Φ3.2

2

100~110

23~26

130~180

/

从左向右

1

1-2

SMAW

Φ3.2

2

120~130

23~26

130~180

从左向右

1

操作要领

1、焊接特点:

横焊时,熔池金属有下淌倾向,易使焊缝上边出现咬边,下边出现焊瘤和未熔合等缺陷。

因此要掌握正确的操作方法,合理选择工艺参数。

2、焊道的起头:

在引弧后先将电弧稍微拉长5~6mm,在焊件端头停留1~2s,使电弧对端头有预热作用,然后缩短电弧2~3mm进行正常焊接;运条方法采用直线形,短弧焊接;焊条与前方夹角为70°~80°,并与下方夹角85°左右,使电弧吹力托住熔化金属。

3、接头方法:

采用冷接法接头。

先将弧坑处的熔渣清理干净,然后在焊道弧坑前10mm引弧,拉长电弧移到弧坑2/3处横向摆动一下,填满弧坑后,即向前正常焊接。

4、收尾方法:

采用反复断弧收尾法。

注意要填满弧坑。

安

全

要

求

1、焊前注意穿戴个人劳保用品,检查设备各接线处是否有松动现象;焊钳及电缆线是否

有破损;防止漏电和接触不良现象。

1、焊接过程注意个人保护及提醒周围同学注意防范,以免电弧光灼伤眼睛。

2、清渣注意遮挡,防止飞溅伤及自己及旁人;并注意防止焊件烧伤电缆线。

3、焊后焊钳小心轻放,不能用手直接触摸焊件,防止烫伤。

4、焊完的每根焊条头要放在工位指定的盒内,不允许随便乱扔,防止烫伤脚;

5、焊后必须把焊件表面熔渣和飞溅物清理干净;每天工作完毕清理现场。

评分表

班级姓名年月日

考件

名称

焊条电弧焊板横敷焊

时限

15min

总分

项

目

考核技术要求

配分

评分标准

得分

焊

缝

外

观

质

量

焊缝余高(h)0≤h≤3mm

8

每超差1mm扣2分

焊缝余高差(h1)0≤h1≤2mm

5

每超差1mm扣1分

焊缝宽度10~12mm

5

每超差1mm扣1分

焊缝宽度差(c1)0≤c1≤2mm

5

每超差1mm扣1分

焊缝边缘直线度误差≤3mm

8

每超差1mm扣1分

咬边缺陷深度F≤0.5mm;累计

长度小于30mm

8

每超差1mm扣2分,扣完为止

无夹渣

6

每出现一处缺陷扣3分

无未熔合

5

出现缺陷不得分

起头良好

6

每超差1mm扣1分

无焊瘤

6

每出现一处焊瘤扣2分

收尾处弧坑填满

6

每超差1mm扣3分

无气孔

6

每出现一处气孔扣2分

接头无脱节

6

每出现一处脱节扣3分

焊缝表面波纹细腻、均匀,成形美观

10

根据成形酌情扣分

安全

文明

生产

按照国家安全生产法规有关规定考核

5

视违反规定的程度扣1~5分

时

限

焊件必须在考核时间内完成

5

超时<2min扣2分

超时<3~5min扣5分

超时10min不及格

个

人

小

结

课题六焊条电弧焊I形坡口板对接仰焊

母材

牌号

Q235A

焊丝

牌号

无

焊条

牌号

E4303

钨极

牌号

无

规格

300×100×8

规格

无

规格

Φ3.2

规格

无

焊接位置示意图:

焊接方向

焊前准备

1、仰敷焊是焊条位于焊件下方,操作者仰视焊件进行焊接的一种操作方法。

如上图所示。

2、试件清理:

将试件待焊处长度300mm,宽度30mm范围内的表面油、污物、铁锈等清理干净,使其露出金属光泽。

3、试件装配:

装配间隙0.5~1.0mm;采用两点固定。

4、焊接电源:

交流弧焊电源或直流弧焊电源均可。

焊层道号

焊

接

方

法

焊条

(丝)

电流

范围

A

电压

范围

V

焊接

速度

mm/min

送丝

速度

mm/min

焊

接

走

向

接

头

数

量

规

格

数量

1-1

SMAW

Φ3.2

4

90~10

20~22

120~140

/

从后向前

3

操作要领

1、焊接特点:

仰焊由于熔池倒悬在焊件下面,没有固体金属的承托,使焊缝难以成形,因此操作时,要充分利用电弧吹力和电磁作用力,保持最短的电弧长度,使熔滴在很短的时间内过渡到熔池中去。

2、焊道的起头:

在引弧后先将电弧稍微在焊件端头停留1~2s,使电弧对端头有预热作用,然后保持电弧长度1~2mm进行正常焊接;运条方法采用锯齿形,焊条与后方夹角80°为宜,与两边钢板夹角为90°。

3、接头方法:

采用热接法接头。

更换焊条要快,当熔池还没有完全凝固时,在熔池前方10mm处引弧,拉长电弧移到弧坑2/3处横向摆动一下,填满弧坑后,即向前正常焊接。

4、收尾方法:

采用反复断弧收尾法。

注意要填满弧坑。

5、焊接过程保持焊条角度和运条的均匀性。

安

全

要

求

1、仰焊飞溅较厉害,焊前注意加强个人防护,穿戴好劳保用品,检查设备各接线处是否

有松动现象;焊钳及电缆线是否有破损;防止漏电和接触不良现象。

2、焊接过程注意个人保护及提醒周围同学注意防范,以免电弧光灼伤眼睛。

3、清渣注意遮挡,防止飞溅伤及自己及旁人;并注意防止焊件烧伤电缆线。

4、焊后焊钳小心轻放,不能用手直接触摸焊件,防止烫伤。

5、焊完的每根焊条头要放在工位指定的盒内,不允许随便乱扔,防止烫伤脚。

6、焊后必须把焊件表面熔渣和飞溅物清理干净;每天工作完毕清理现场。

评分表

班级姓名年月日

考件

名称

焊条电弧焊板仰敷焊

时限

15min

总分

项

目

考核技术要求

配分

评分标准

得分

焊

缝

外

观

质

量

焊缝余高(h)0≤h≤4mm

8

每超差1mm扣2分

焊缝余高差(h1)0≤h1≤3mm