降低双梁桥式起重机故障率汇总.docx

《降低双梁桥式起重机故障率汇总.docx》由会员分享,可在线阅读,更多相关《降低双梁桥式起重机故障率汇总.docx(18页珍藏版)》请在冰豆网上搜索。

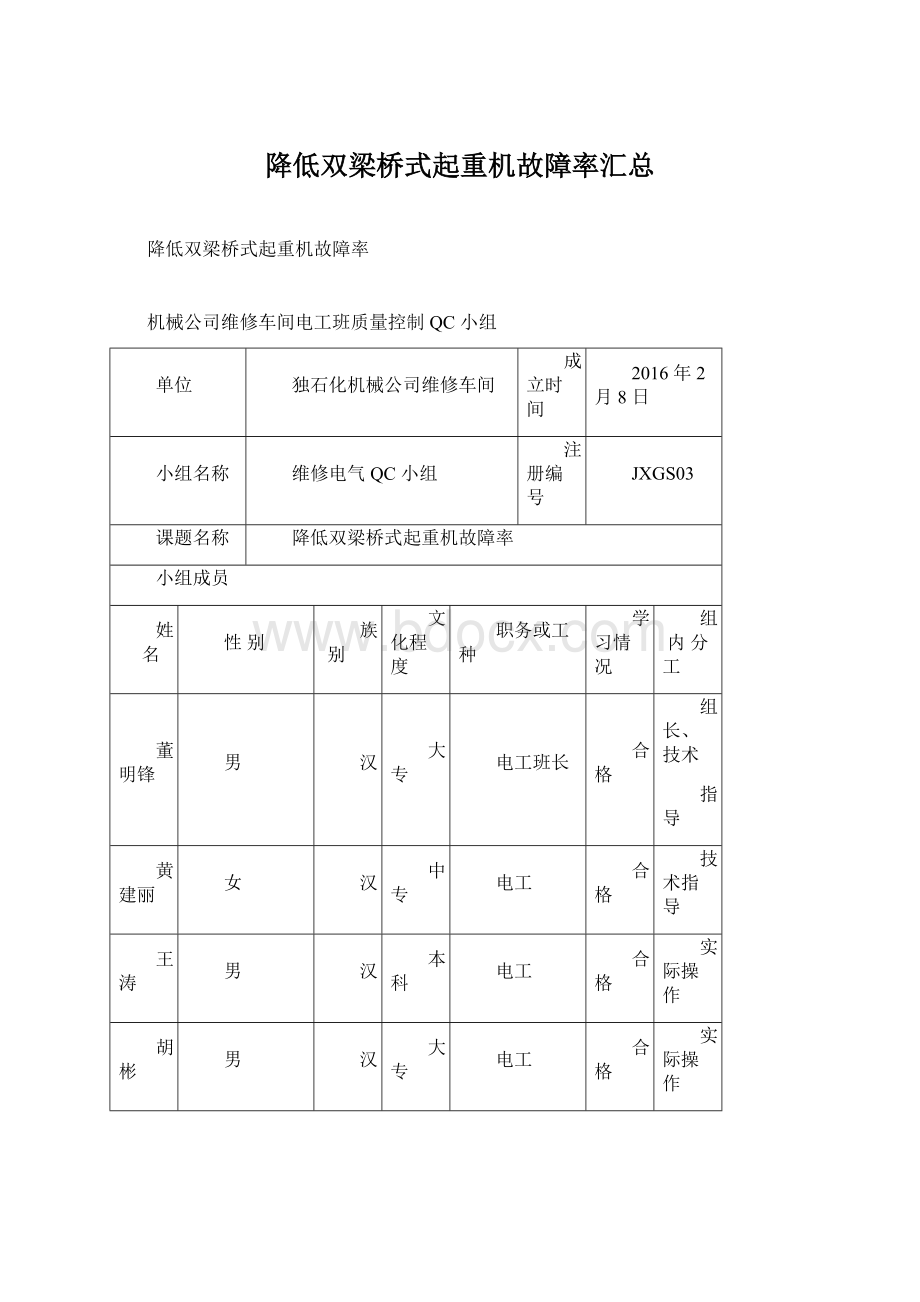

降低双梁桥式起重机故障率汇总

降低双梁桥式起重机故障率

机械公司维修车间电工班质量控制 QC 小组

单位

独石化机械公司维修车间

成立时间

2016 年 2 月 8 日

小组名称

维修电气 QC 小组

注册编号

JXGS03

课题名称

降低双梁桥式起重机故障率

小组成员

姓 名

性 别

族 别

文化程度

职务或工种

学习情况

组 内 分 工

董明锋

男

汉

大专

电工班长

合格

组长、技术

指导

黄建丽

女

汉

中专

电工

合格

技术指导

王涛

男

汉

本科

电工

合格

实际操作

胡彬

男

汉

大专

电工

合格

实际操作

银峻

男

汉

本科

电工

合格

实际操作

王远涛

男

汉

本科

维修

合格

记录效果

王涛

男

汉

本科

机动

合格

记录效果

选题理由

为降低双梁桥式起重机故障,利用 PLC 降低电机启动时机械冲击

和节约电能,将现有的操作方式改为无线遥控操作,为降低人员

劳动强度,节约成本。

活动计划

2016 年 2 月 8 日小组成立

2016 年 2 月 8 日至 3 月 1 日调查问题,原因分析和提出解决方案

2016 年 3 月 2 日至 6 月 30 日组织实施并做好记录

2106 年 7 月 1 日至 9 月 1 日验证成果,采集数据

2016 年 9 月合成成果论文

小组目标

通过对起重机的维修,重新设计了控制电路及操作方式,降低了

起重机的故障率,缩短维修周期,从而节约成本。

一、 QC 小组概况

步骤

2 月

3 月

4 月

5 月

6 月

7 月

8 月

9 月

10 月

选择课题

设定目标及可行性分析

原因分析及确定要因

制定对策表

按对策表实施

效果检查

巩固措施及今后打算

二、活动计划

在本次 QC 活动中,我们做到早计划、早安排、早部署,紧密结

合行车现状制订了小组的课题活动计划。

小组活动时间表

三、选题理由

双梁起重机一般指双梁桥式起重

机。

双梁起重机一般由机械、电气和

金属结构三大部分组成。

桥式起重机

外形象一个两端支承在平行的两条架

空轨道上 平移运行的单跨平板桥。

双

梁起重机在室内外工矿企业、钢铁化

工、铁路交通、港口码头以及物流周

转等部门和场所均得到广泛的运用。

锻焊车间起重机主要用于原材料的卸

载作业和出厂产品的吊装,使用频率

高。

因此,起重机运行状况影响着我

厂的各种生产活动。

1、计划选择课题

选择课题

选择课题 2提高起重机可靠性

2、选定课题

生产要求

厂级对班

组要求

组的要求

起重机现

状

选定课题

提高设备运行可靠性

设备缺陷高,影响班组正常生产,厂级要求设备的故障

频次到 1 次/月

起重机年久失修、线路严重老化、电器元件接触不良,

造成起重机不能正常运行,平均每月发生故障3次

降低起重机电气故障率

四、现状调查

经过对 2015 年 6 月到 12 月行车的故障次数调查汇总,我们绘

制了统计统计图(如下图所示)

序号

故障情况

频数

平均每次故障影响生

产的时间(小时)

1

控制开关故障

3

8

2

电缆老化

4

10

3

接触器等电器设备故障

6

6

4

其他故障

2

3

从上图可以看出从 2015 年 6 月至 12 月期间,起重机每个月都

会出现故障,为了排除故障,小组调查了故障原因,同时也调查每

次起重机每次发生故障时影响生产平均时间。

如下图所示:

由上图可见,过去半年的以来起重机发生故障情况,主要是以

电缆故障、电气元件故障为主,严重影响起重机正常运行,延误了

锻焊车间正常生产。

为此,我们提出了改造起重机,降低起重机故

障率的课题目标。

二、目标设定

针对目前的现状,QC 小组认真考察了设备设施,以及小组人员

和技术储备等各个方面,提出了以下可行目标:

将起重机故障频次

由 2.5 次降到 1 次以下。

2.5 次

1 次

三、目标可行性分析

本小组具有较强的技术水平以及丰富的实战经验和团队战斗

力,大部分小组成员有过 QC 活动的经验,有信心、有能力达到预期

目标。

四、原因分析

经过现状调查, QC 小组全体成员召开研讨会,我们运用头脑

风暴法进行分析,大家畅所欲言从不同角度分析引起起重机电气故

障的原因,本小组成员还收集了大量的资料,深入分析,并找出原

因,绘制了分析图,见下图:

制度

人员

设备保养、维护制

度不健全

操作人员未能严格

按照操作规程操作

起

重

机

故

电气线路老化

控制器故障

障

多

电机损坏

传动器、制

动器故障

滑线接触不良

电气机械

从上图可以看出导致起重机故障的因素有:

① 电气线路老化

② 滑线接触不良

③ 控制器故障

序

号

末端因素

要因确认

确认方法

确认标准

负责人

1

电气线路老化

查看线路情况

现场检查

导线绝缘层无破

损、裸露

王涛

2

滑线接触不良

多点测量滑轨导通

电组值

现场测量

万用表测量电阻

值应小于 200Ω

胡彬

3

控制器故障

检查凸轮控制器触

点是否正常

现场测量

万用表测量触点

导通

黄建丽

4

电机损坏

检查电动机工作状

态是否正常

现场测量

测量电机电流、

电压、转速是否

正常

董明峰

5

操作人员未能严格

按照操作规程操作

调查是否严格按照

规程操作

现场调查

参考起重机械使

用管理规则

王远涛

6

设备保养、维护制

度不健全

有定期工作维护制

度

调查分析

定期工作制度

王涛

7

机械故障

检查传动器、制动

装置是否损坏

现场调查

传动器、制动装

置正常

银峻

④ 电机损坏

⑤ 操作人员未能严格按照操作规程操作

⑥ 设备保养、维护制度不健全

⑦ 机械故障

七、要因确认

小组成员根据分析图,采取现场调查、验证和比较分析等方

法,对引起起重机故障的各个因素进行逐个确认,并编制了要因确

认表。

小组根据分析图中的 7 条因素进行逐条确认,来调查主要因

素。

确认内容

确认方法

确认标准

确认人

电气线路老化

现场检查

导线绝缘层无破

损、裸露

王涛

验证分析:

经检查线路严重老化,严重破损,电缆局部绝缘层有破

损,铜线裸露。

确认结果:

要因

确认内容

确认方法

确认标准

确认人

滑线接触不良

现场测量

万用表测量电阻

值应小于 200Ω

胡彬

验证分析:

小组多点测量滑轨导通电组值,其测量结果如下:

由上表看出多处电阻值大于 200Ω,说明长时间使用电刷表面与导

轨接触不良,致使设备出现故障。

结论:

要因

触点

1

2

3

4

5

6

7

阻值

168Ω

429Ω

341Ω

98Ω

387Ω

240Ω

109Ω

因素一、电气线路老化

因素二、滑触线接触不良

确认内容

确认方法

确认标准

确认人

控制器故障

现场测量

万用表测量触点

导通状况

黄建丽

验证分析:

对现场起重机的 3 个凸

轮控制器逐一进行检查,由于里面

都是机械部件,都有着不同程度磨

损,发现其动、静触点存在接触不

良,或者故障。

结论:

要因

确认内容

确认方法

确认标准

确认人

电机损坏

现场测量

测量电机电流、

电压、转速是否

正常

董明峰

验证分析:

经过对各个电机测量电压、电流、转速,其测量结果如

下:

经测量额定电压、电流与转速也在标准值范围内。

结论:

非要因

额定电压

容许通过最大电流

转速

标准值

380V

30A

3000r/min

实际值

380V

24A

2930r/min

因素三、控制器故障

因素四、电机损坏

确认内容

确认方法

确认标准

确认人

操作人员未能

严格按照操作

规程操作

现场调查

参考起重机械

使用管理规则

王远涛

验证分析:

对车间进行调研,操作工皆持证上岗,理论和实操考核

成就优秀,平时工作态度端正,认真负责,未发生过违章作业。

结论:

非要因

确认内容

确认方法

确认标准

确认人

设备保养、维

护制度不健全

调查分析

定期工作维护

制度

王涛

验证分析:

经调查,车间有定期工作维护制度,巡检人员平时都按

照规定,按时按量进行工作,并做好记录,主管部门也定期对其记

录进行检查。

结论:

非要因

确认内容

确认方法

确认标准

确认人

机械故障

现场调查

传动器、制动

装置正常

银峻

验证分析:

经过检查,传动器、制动器正常

结论:

非要因

因素五、操作人员未能严格按照操作规程操作

因素六、设备保养、维护制度不健全

因素七、机械故障

序

号

要因

对策

目标

措施

负责

人

完成时间

1

电气线路

老化

更换线缆,起

重机配电柜重

新布盘,将原

有以接触器控

制的电气系统

更换为由 PLC

控制的电气系

统

在实验

上达到

现场作

业要求

结合原始

电和原理

图新设计

的原理图

按配电盘

标准进行

操作

王涛

胡彬

银峻

2016 年 6 月

2

滑线接触

不良

更换滑线

正常运

行

将原缆式

滑线更换

为三级板

式滑触线

王涛

胡彬

银峻

2016 年 7 月

3

控制器故

障

更换控制器

正常运

行

将凸轮控

制器更换

为遥控控

制

董明峰

黄建丽

2016 年 7 月

通过上述各种因素分析,造成起重机故障的主要因素为:

1.电气线路老化

2.滑线接触不良

3.控制器接触不良

九、对策表

针对所分析的主要因素,小组确定出相应的对策。

十、对策实施

针对以上问题,小组按制定的方案实施。

对策实施一、将原有以接触器控制的电气系统更换为由 PLC 控制的

电气系统解决电气老化

可编程控制器,即 PLC,是一种数字运算操作的电子系统,专

门在工业环境下应用而设计。

它采用可以编制程序的存储器,用来

在执行存储逻辑运算和顺序控制、定时、计数和算术运算等操作的

指令,并通过数字或模拟的输入(I)和输出(O)接口,控制各种类型

的机械设备或生产过程。

PLC 较传统的接触器控制有以下优点:

1.可靠性高、抗干扰能力强

2.硬件配套齐全,功能完善,适用性强

3.易学易用,深受工程技术人员欢迎

4.容易改造

5.体积小,重量轻,能耗低

由此,小组研究讨论了起重机电气控制系统由先前接触器控制

更换为 PLC 控制系统,根据这一理论小组重新制定了改造后的电气

控制原理图。

在确定完系统电路图后,小组按照计划购买配件材

料,将整个控制系统盘重新布线。

改造前的接触器控制的电气系统

改造后的 PLC 控制的电气系统

实施对策二、将缆式滑线更换为三级板式滑触线

滑触线其交流电阻及感抗值较其它任何形式的安全滑触线均

低,节省能源;体积小占用空间小。

其最大优点在于其导电体连续

长,接头少,故障点少,运行更可靠。

改造前的小车、大车缆式滑线

改造后的小车、大车三级板式滑触线

实施对策三、将以前凸轮控制由遥控控制代替

遥控器操作,实现对起重机无线远距离操作。

其优点是行车加

装遥控器后,操作、系缆、挂钩可由一人单独承担,无需指挥,节

省了人力资源;由于操作人员在地面上操作起重机,独立判断起重

机的运行状态,因此操作的准确性、连贯性比以往显著提高;操作

人员可选择最佳角度,避开能见度差、危险的操作位置,改善了操

作人员的工作环境;提高操作人员及其他工作人员的安全性。

小组成员拆卸原有的控制器

改造后的远程无线遥控器

十一、效果检查

(一)电气故障时间对比

实施前平均每个月电气故障发生接近 3 次,实施后由于更换了

滑触线及配电盘,大大降低了故障发生,确保了起重机的正常运

行,缩短了维护周期,从而保证了生产。

故 障次数

故 障频次

3.5

3

2.5

2

1.5

1

0.5

0

故障次数

3.5

3

2.5

2

1.5

1

0.5

0

故障频次

2015年9月 2015年10月2015年11月

2016年9月 2016年10月 2016年11月

改造前改造后

(二)社会效益

每一次起重机发生故障造成停运都给我厂工作带来困难,起重

机的正常运行保证了我厂生产的顺利进行,解决了起重机经常维修

问题。

同时,经过小组成员经常在一起开展 QC 活动,增强了班组凝

聚力,大家在充分发挥个人潜力及团队协作精神上,有了长足进

步,使班组名声有了提高,为以后班组独立完成公司下达生产任务

打下坚实的基础。

(三)经济效益

1.降低人工成本费用

行车改造前,行车运行需两人配合操作。

其费用为:

1 名职工

每年人工费用 12 万元左右,两人为:

2×12=24 万元.改造后,采用

遥控器远程操作,由原先两人降为单独一人操作。

这不仅降低了用

人成本,同时也降低了人员劳动程度。

2.节省设备维修费用

改造之前,起重机每个月检修 3 次,现在 3 个月 1 次,每次检

修需 3 人。

人工成本 200 元/天 3×( 36-4)×3×200=57600 元。

改造起重机所消耗物资、配件费用为 3.2 万元,这大大降低了设备

日常维修的成本费用,提高了设备生产效率,实现了降本增效的目

的,为企业盈利。

十二、总结

在 QC 小组活动中,我们取得了起重机改造成功经验,为此我小

组以后设备改造提供了宝贵经验。

通过本次 QC 活动,我们依靠小组成

员的智慧和心血以及团结合作,圆满完成

了预期目标。

而且小组成员的能力得到全

面的提升,增强小组成员分析问题、解决

问题的能力,增加了团队精神,为以后的

QC 活动打下了坚实的基础。

我们将总结本次活动的成功及不足之处,将其成功经验应用到

本活动的后续工作中,以 QC 为载体,理论联系实际,为工作和企业

的发展贡献自己的力量。

十三、今后打算

1、PLC 改造逐渐应用到其他设备电气控制中。

2、巩固电气知识,并接受新知识:

如 PLC,变频器,数控系统在

设备电气中的应用.

3、学习更加先进的维修检测技术。