slp系统化布置研究案例.docx

《slp系统化布置研究案例.docx》由会员分享,可在线阅读,更多相关《slp系统化布置研究案例.docx(12页珍藏版)》请在冰豆网上搜索。

slp系统化布置研究案例

系统化设施布置(SLP)原理

对各作业单位之间的相互关系做出分析,包括物流和非物流的相互关系,经过综合得到作业单位相互关系图;根据相互关系图中作业单位之间相互关系的密切程度,决定各作业单位彼此之间的距离远近,安排各作业单位的位置,绘制作业单位位置相关图;将各作业单位实际占地面积与作业单位位置相关图结合起来,形成作业单位面积相关图;通过作业单位面积相关图的修正和调整,得到数个可行的布置方案;最后,采用加权因素法对各方案进行评价择优。

国进港布局分析

在研究T2的基础上,本节主要展开对T3新库的研究,重点仍以国进港为主,经过实际测量研究,画出T3进港布局原图,根据实际生产状况和对未来使用的考虑,确定了各作业区域的面积大小以及各区域之间的物流关系。

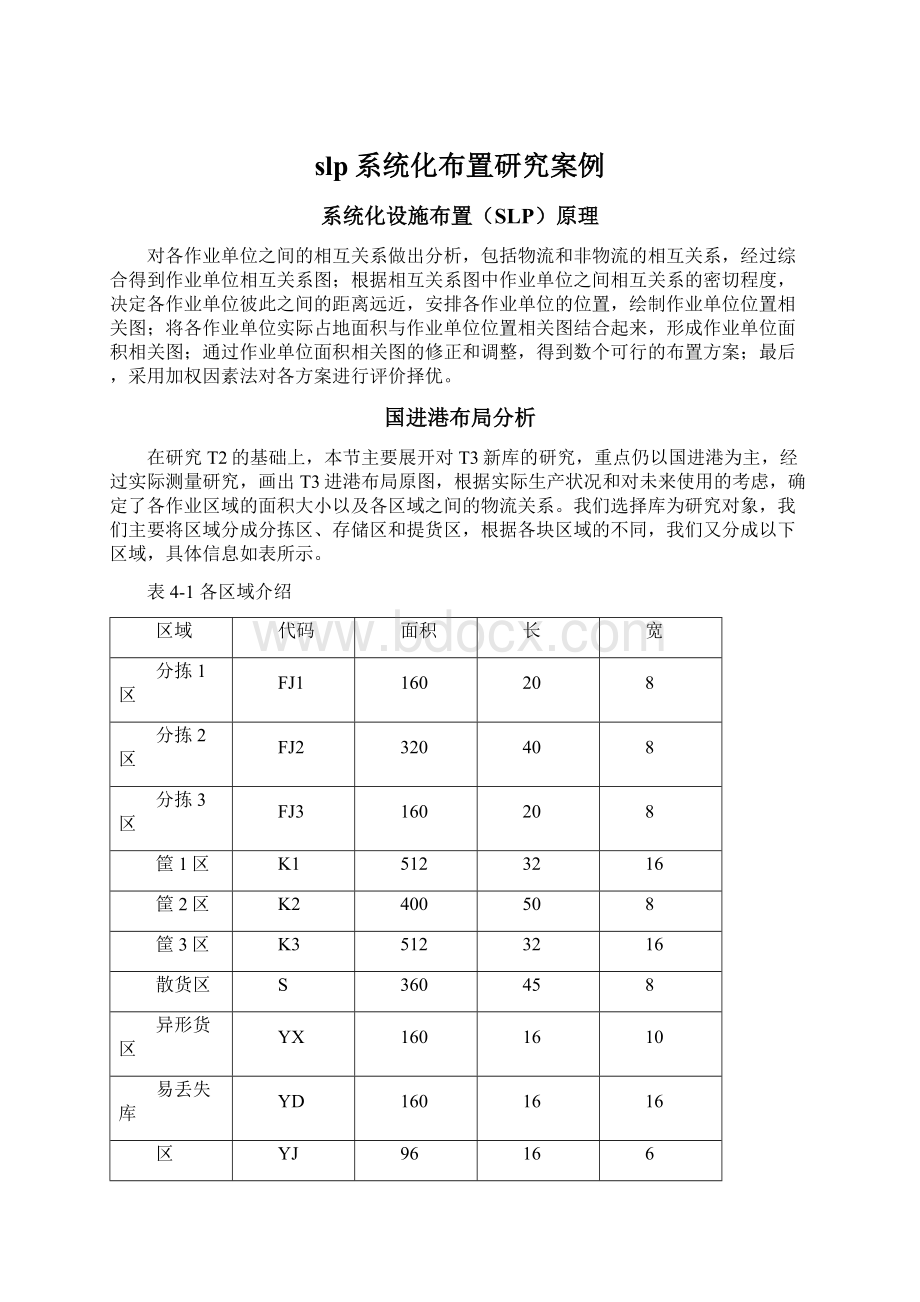

我们选择库为研究对象,我们主要将区域分成分拣区、存储区和提货区,根据各块区域的不同,我们又分成以下区域,具体信息如表所示。

表4-1各区域介绍

区域

代码

面积

长

宽

分拣1区

FJ1

160

20

8

分拣2区

FJ2

320

40

8

分拣3区

FJ3

160

20

8

筐1区

K1

512

32

16

筐2区

K2

400

50

8

筐3区

K3

512

32

16

散货区

S

360

45

8

异形货区

YX

160

16

10

易丢失库

YD

160

16

16

区

YJ

96

16

6

快件区

KJ

96

16

6

提货区

T

550

55

10

各区域之间的距离(以实际行走路线平均路程计算),单位m

表4-2各部门之间距离

部门

FJ1

FJ2

FJ3

K1

K2

K3

S

YX

YD

YJ

KJ

T

FJ1

-

20

20

8

30

58

35

30

30

70

70

100

FJ2

-

20

20

8

20

16

30

30

25

30

70

FJ3

-

58

30

8

35

70

70

30

30

100

K1

-

30

60

20

20

20

100

100

30

K2

-

30

8

50

50

25

25

20

K3

-

20

70

70

20

20

30

S

-

40

40

10

10

15

YX

-

5

100

100

28

YD

-

100

100

33

YJ

-

5

10

KJ

-

10

T

-

各区域之间的物流量(以当量物流量计算)

表4-3各区域之间当量物流量

部门

FJ1

FJ2

FJ3

K1

K2

K3

S

YX

YD

YJ

KJ

T

FJ1

-

0

0

10

2

1

4

4

2

1

1

0

FJ2

-

0

2

20

2

8

8

4

2

2

0

FJ3

-

1

2

10

4

4

2

1

1

0

K1

-

0

0

0

0

0

0

0

13

K2

-

0

0

0

0

0

0

24

K3

-

0

0

0

0

0

13

S

-

0

0

0

0

16

YX

-

0

0

0

16

YD

-

0

0

8

YJ

-

0

4

KJ

-

4

T

-

根据各区域之间的距离和之间的物流关系,我们得到了从至表

表4-4从至表

部门

FJ1

FJ2

FJ3

K1

K2

K3

S

YX

YD

YJ

KJ

T

FJ1

-

0

0

80

60

58

140

120

60

70

70

0

FJ2

-

0

40

160

40

128

240

120

50

60

0

FJ3

-

58

60

80

140

280

140

30

30

0

K1

-

0

0

0

0

0

0

0

390

K2

-

0

0

0

0

0

0

480

K3

-

0

0

0

0

0

390

S

-

0

0

0

0

240

YX

-

0

0

0

448

YD

-

0

0

264

YJ

-

0

40

KJ

-

40

T

-

关系密切度标准定义如下表所示

表4-5关系定义表

关系密切程度分类

代码

评分

绝对必要

A

6

特别重要

E

5

重要

I

4

一般

O

3

不重要

U

2

不能接近

X

1

确定部门之间的相互作用。

这个关键步骤要从数量和重要性上确定部门和辅助部门之间的相互作用。

根据实际的生产状况,库的三个分拣区分拣2区必须和分拣1区和分拣3区相连接,这样才能保证生产过程的有序进行。

通过大量的数据分析,我们得到部门关系图。

图4.1各区域相关图

关系表如下

表4-6关系表

部门

FJ1

FJ2

FJ3

K1

K2

K3

S

YX

YD

YJ

KJ

T

A

1

2

1

1

1

2

E

3

3

3

3

3

3

1

1

2

I

2

2

2

3

3

3

3

3

1

4

0

3

3

3

5

5

5

4

6

9

8

U

2

1

2

3

1

2

1

3

X

基于Vis-Factory布局优化研究

Vis-Factory布局优化软件基本介绍

Vis-Factory是一种可将工厂布局可视化、参数化的设计工具,它可以解决整个工厂围所有布局设计的问题,如活动区域的分析、空间安排、材料存放系统、拥塞程度分析、设备安装、布局成本考核、设备标识和使用情况等。

本文主要采用Vis-Factory以下三个模块:

FactoryCAD、FactoryFLOW、FactoryPLAN/OPT。

FactoryCAD:

用智能工厂对象高效建立智能2D&3D工厂模型。

使用它可以根据设计者意图,通过拖放,连接等方式方便地建立模型,建立后模型的尺寸比非面向对象的几何模型小十倍。

FactoryFLOW:

在物流方面分析,比较,改进布置方案的模块。

FactoryPLAN/OPT:

区域的设计优化。

布局优化分析

根据上述信息在Vis-Factory的ACTIVITY/DEPARTMENTLIST弹出菜单中定义作业单位名称,并保存.AMX文件。

图4.2定义作业单位窗口

定义各作业单位空间面积信息,并保存.SPC文件。

图4.3定义单位面积窗口

定义各作业单位的相互关系,并保存;已知部门之间的相互作用关系标号为

01shareequipment

02materialmovement

03personnelmovement

04supervision

05shareutilites

06noiseanddirt

07energy

所以依据关系表等将各作业单位的相互关系导入,如下图

图4.4导入相互关系窗口

在Diagram菜单中选择DrawRelationshipLines命令,绘制布局图。

图4.5手绘布局图

图4.6手绘后的关系图

手动优化布置,对本次布置评分

图4.7手动布局后得分

利用VisFactory优化器自动完成布优化

图4.8自动优化窗口

图4.9优化后的布局

图4.10优化后得分

图4.11调整后的布局

根据系统自动优化后再多次手动优化后进行评分。

在根据生产实际情况得出最优的方案。

图4.12各种布置得分