燃气轮机的大修工艺.docx

《燃气轮机的大修工艺.docx》由会员分享,可在线阅读,更多相关《燃气轮机的大修工艺.docx(38页珍藏版)》请在冰豆网上搜索。

燃气轮机的大修工艺

燃气轮机的大修工艺

第1节拆卸部分

拆卸透平间的侧面门板

(1)拆除火焰探测器的连接线。

(2)拆除门板与框架连接的销钉和螺钉并妥善保存。

(3)吊下门板并妥善存放在远离机组的安全区域。

压气机和透平转子的定位检查

(1)打开所有测孔处的堵头螺塞;

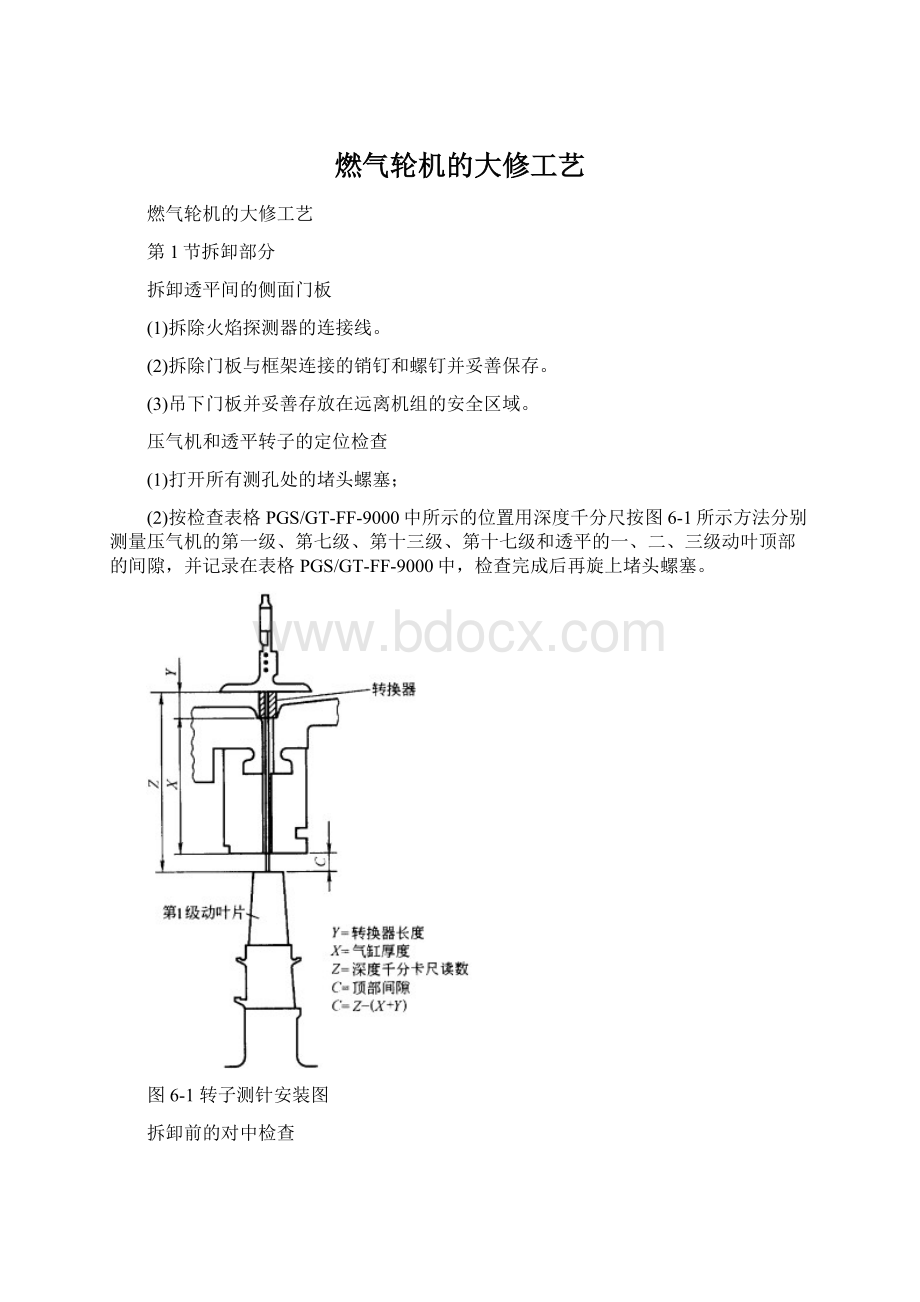

(2)按检查表格PGS/GT-FF-9000中所示的位置用深度千分尺按图6-1所示方法分别测量压气机的第一级、第七级、第十三级、第十七级和透平的一、二、三级动叶顶部的间隙,并记录在表格PGS/GT-FF-9000中,检查完成后再旋上堵头螺塞。

图6-1转子测针安装图

拆卸前的对中检查

将负荷联轴器与发电机相连接的两个靠背轮法兰的螺栓孔、螺栓和螺帽分别作上记号,将所有的连接螺栓拆下并妥善保存,将发电机转子转向励磁端顶,使两靠背轮法兰完全脱开,在发电机端法兰的外圆上及靠近外圆处的端面上安装两个千分表,再在负荷联轴器法兰的靠近外圆处的端面上安装一个千分表,利用手动或电动盘车装置转动压气机一透平转子,每隔450分别读取三个千分表上的读数,反复数次,将最后的数据记录在表格PGS/GT-FF-9026中,以确定对中结果。

辅助齿轮箱一燃气轮机的对中检查

1)辅助联轴器的检查

①将辅助齿轮和联轴器轴套、两个轴套和联轴器轴、燃气轮机转子和联轴器轴套之间作匹配标记。

②装一个千分表,检查联轴器轴的端部游隙和径向间隙。

③泄油并拆下两端轴套的螺栓,妥善保存,吊下联轴器。

④清洗轴套和齿,并进行检查,将检查结果记入表格PGS/GT-FF-9024。

1.1.1对中检查

①装上找中工具,在燃机转子的连接法兰外圆上和靠近外圆处的端面上安装两个千分表。

②在辅助齿轮箱轴的法兰靠近外圆处的端面上安装一个千分表。

③转动齿轮箱轴,每隔450分别读取三个千分表上的读数,反复数次,将最后的数据记录在表格PGS/GT-FF-9026中,以确定对中的结果,并拆下对中工具。

压气机进口可转导叶(VIGV)检查

(1)将压气机进口可转导叶打开到840的开启位置,在压气机的进气室内检查套筒的间隙和可转导叶内外测的径向间隙记录到相关表格内。

(2)将转子向前推,使推力盘与主推力面接触,测量转子与可转导叶内安装环的轴向间隙并记录到相应的表格内。

(3)拆除齿圈的外罩壳,检查可转导叶的小齿轮与齿圈的间隙并记录到相应的表格内,检查完成后装好齿圈的外罩壳。

(4)拆除齿圈水平中分面的螺栓并将下半齿圈妥善固定,将拆下的螺栓保存好。

(5)根据检查结果决定是否更换铜套和小齿轮。

在气缸下安放机械式千斤顶

(1)在压气机和透平底盘上打开安放支撑千斤顶底座的闷板。

(2)按图3-1所示的位置安放机械式支撑千斤顶,并把气缸向上顶起0.005~0.076mm的高度,下列6个位置的千斤顶用千分表测量顶起高度。

1)燃烧段外壳和透平缸垂直法兰底部的千斤顶。

2)透平缸和透平排气缸垂直法兰底部的千斤顶。

3)压气机后缸和压气机排气缸垂直法兰底部的千斤顶。

4)压气机前缸和压气机后缸垂直法兰底部的千斤顶。

5)压气机进气缸前垂直法兰底部的千斤顶。

6)透平排气缸和排气扩压段垂直法兰底部的千斤顶。

(3)在燃烧段外壳底部的垂直中心线处也安装了一个机械式支撑千斤顶,并向上顶起不超过0.025mm的高度。

(4)如果不准备吊出排气扩压段时,则在排气扩压段的后部大外圆的正下方也要安装一机械支撑千斤顶,并向上顶起0.025~0.03mm。

拆卸燃烧系统

拆下液体燃料软管

1)对每个燃油管按燃烧室的编号分别作好标记,从燃油单向阀和供油管接头处拆下燃油管,将燃油管的两端用多层布包好,以免灰尘或外来异物进入。

2)如果使用燃油清吹管路和注水管路,也要拆下,并将拆下管路的两端用多层布包好,以免灰尘或外来异物进入。

3)如果燃油清吹管路夹在雾化空气管上,可以保持管夹不动而随雾化空气管一块拆下。

对于双燃料机组,拆下气体燃料支管

1)对每根气体燃料支管按燃烧室的编号分别作好标记,从燃料喷嘴和天然气母管上拆下天然气支管,将拆下的螺栓妥善保存并丢弃拆下的密封垫片,将支管的两端和天然气母管的开口处用木板或多层布封好,以免外来异物或灰尘进入。

拆下雾化空气支管

1)对于每根雾化空气支管按燃烧室的编号分别作好标记。

2)从燃料喷嘴和雾化空气母管处拆下连接螺栓并妥善保存,将拆下的雾化空气支管的两端和雾化空气母管的开口处用木板或多层布封好,以免灰尘或外来异物进入。

3)将拆下的密封垫片丢弃掉。

拆下燃油单向阀

1)将每个单向阀分别做出标记,从燃料喷嘴上小心地拆下燃油单向阀,将其两端用多层布包好,以免灰尘或外来异物进入。

2)对于双燃料机组,还要拆下清吹单向阀,其操作过程及处理同燃油单向阀一样。

拆下燃料喷嘴

1)按燃烧室的编号分别对每个燃料喷嘴做出标记。

2)从燃烧室的端盖上拆下燃料喷嘴,妥善保存螺栓并丢弃拆下的密封垫片。

3)将拆下的燃料喷嘴包好放在木板或厚纸板上。

打开燃烧室端盖

1)拆下端盖的连接螺栓并妥善保存。

2)绕铰链转动打开燃烧室外壳的端盖,丢弃端盖的密封垫片。

拆除火焰探测器和点火火花塞

1)切断火焰探测器和点火火花塞的电源,确保无任何给火焰探测器和点火火花塞供电的可能性。

2)拆下火焰探测器上的屏蔽外壳。

3)断开火焰探测器的外接导线。

4)拆下火焰探测器外壳套筒的凸缘装置,该装置的作用是防止轮机间的空气进入火焰探测器壳体内。

5)从法兰上拆下火焰探测器,从燃烧室中取出探针并妥善保存拆下的螺栓及探针。

6)断开点火火花塞的外接导线,保护好每根导线的接线端。

7)拆下点火火花塞与燃烧室外缸上法兰处的螺栓并妥善保存。

8)从燃烧室中取出点火火花塞并妥善保存。

拆卸联焰管定位的弹性卡板、联焰管、火焰筒及导流衬套

1)拆下联焰管的定位弹性卡板,作好标记并妥善保存。

2)拉火焰筒时,应将与其相连的联焰管推人相邻的燃烧室内,使联焰管避开要拆出的火焰筒。

3)笔直地拉出火焰筒,将其放在胶合板或木板上,妥善保存,防止损坏并保持干净。

拉出火焰筒时必须仔细而小,}.,以防止损坏火焰筒后端的弹性密封片,对每个拉出的火焰筒作出标记。

4)从拉出火焰筒的燃烧室外缸内取出二侧的联焰管,作好标记并妥善保存。

5)拆下导流衬套安装法兰上的4个螺栓,妥善保存,小心地笔直拉出导流衬套,将其前端向上放置在防雨的木板或胶合板上,以防止损坏;拉出时注意保护后面的弹性密封片,并按其所处燃烧室的位置,对每个导流衬套作好标记。

拆卸燃烧室外缸

1)拆下燃烧室外缸法兰上的连接螺栓,妥善保存,沿轴向使外缸向前滑出,直至外缸的后端面离开燃烧段外壳的前端面。

2)吊下燃烧室外缸,使其后端向下放在防雨的木板或胶合板上,并根据其所在燃烧室的位置作好标记。

拆卸过渡段

1)根据过渡段所处燃烧室的位置,对14个过渡段分别作好标记,并标注过渡段和托架的安装位置。

2)拆下1#与14#,14#与13#过渡段之间的侧密封螺栓、锁定板及定位块组件并对密封和定位组件作好标记。

3)支撑住14#过渡段,拆下过渡段与第一级喷嘴定位环之间的两个后托架安装螺栓及锁定板。

4)向前滑动14#过渡段,使其密封环离开第一级喷嘴,并且凸台部分离开前安装托架,从燃烧室外缸开口处取出过渡段。

5)按2)至4)的步骤拆下所有的过渡段,并报废用过的螺栓和锁紧板,不得重新使用。

6)将过渡段的圆头向下立在防雨的木板或胶合板上,以防损坏浮动密封片,

并将两个过渡段反向相对放置,防止翻倒损坏密封片。

注:

为了便于拆卸,可在拆卸下燃烧段外壳的上半之后,再拆卸过渡段。

拆卸进气弯头

(1)拆除进气弯头垂直法兰处的所有连接螺栓并妥善保存。

(2)拆除进气弯头水平法兰处的所有连接螺栓并妥善保存。

(3)将进气弯头(重约15000kg)吊离机组保存在远离机组的安全区并支撑好。

(4)将拆开的进气道垂直法兰口用厚帆布或木板封好,以防灰尘或外来异物进入。

拆下轮机间顶盖

(1)拆开轮机间通风风扇马达的电源线。

(2)在轮机间顶盖的下侧处拆去与通风风扇调节门相连的CO2管道。

(3)拆卸并移开所有与轮机间顶盖相连的刚性导线管。

(4)拆去内部或外部的各照明固定装置和导线管。

(5)从轮机间顶部拆除所有第五级抽气的管道。

(6)从燃烧段外壳的顶部拆下2#轴承排气管,穿过顶盖向上吊起排气管道并把它吊离机组妥善保存在安全区域。

(7)在透平气缸右侧水平法兰面的下面,拆去第五级抽气的管道。

(8)在顶盖的前后部之间拆去雨帽并加以妥善保存。

(9)在后顶盖的后端拆去5个密封。

(10)从侧面门板框架上拆除顶盖的连接螺栓并妥善保存。

(11)仔细检查并确保顶盖可自由起吊而无任何机械妨碍。

(12)将4个吊环螺栓旋人顶盖上的起吊螺孔内。

(13)将顶盖(重约1814kg和1724kg)吊离机组,妥善保存在安全区域。

(14)拆除侧面门板的框架并存放在安全区域。

拆卸左右进气室的侧面板

(1)拆除进气室左右侧面板的所有连接螺栓并妥善保存。

(2)分别吊下左右侧面板至远离机组的安全区妥善保存。

拆卸进气室的前后壁板上半

(1)拆除进气道前后壁板的所有连接螺栓并妥善保存。

(2)将前后壁板(前后壁板的重量分别约为1134kg和816kg)分别吊离机组并在安全区域妥善保存。

拆除机组气缸水平中分面上部的所有管道

(1)拆除上半气缸的诸级压气机抽气管道,如密封和冷却抽气管道、上部的两个防喘放气阀管道等,以免妨碍气缸的拆卸和吊离机组。

拆除的管道均存放在安全区域,并将其两端口及未拆管道的法兰口用木板或多层厚布封盖好,以防止灰尘及其他外来异物进入管道,所有拆下的连接螺栓均应妥善保存。

(2)拆除雾化空气母管的上半并吊离机组,妥善保存在安全区域,上半母管的两端口及下半未拆母管的两端口用木板或多层厚布封盖好,以防灰尘及外来异物进入管道,拆下的螺栓应妥善保存。

(3)对于双燃料机组,还要拆除上半天然气母管并吊离机组,妥善保存在安全区域,上半母管及下半未拆母管的两端口均用木板或多层厚布封盖好,以防灰尘及外来异物进入,拆下的螺栓应妥善保存。

拆卸透平排气室的上半

(1)拆除外部水平法兰的所有连接螺栓并妥善保存。

(2)拆除前后两端水平法兰面上、下两侧的若干个挠性密封片的连接螺栓并妥善保存。

(3)在排气室内部保温层的护板上,沿水平中分面处用砂轮将护板割开一条缝隙。

(4)拆除排气室上半与水平烟道相连的垂直法兰的连接螺栓并妥善保存。

(5)拆除排气室后端面的排气热电偶并妥善保存。

(6)在确认没有任何妨碍起吊的连接件后,将排气室上半(重约9117kg)吊离机组,妥善存放在安全区域。

拆卸负荷联轴器间的顶盖

(1)拆除负荷联轴器间顶盖上抽气机马达的电源线。

(2)拆除顶盖的所有连接螺栓并妥善保存。

(3)在确认没有任何妨碍起吊的情况下,将顶盖吊下并妥善保存在安全区域。

拆压气机的进口内圆锥的上半

(1)在下半进口内圆锥的前端正下方打支撑。

(2)拆除进口内圆锥的水平法兰面的连接螺栓并妥善保存。

(3)拆除上半进口内圆锥垂直法兰处的连接螺栓并妥善保存。

(4)将上半进口内圆锥(重约390kg)吊离机组并妥善存放在安全区域。

拆卸压气机进气缸的上半

(1)拆下进气内缸水平中分面的销钉和连接螺栓并妥善保存,将销钉做好标记。

(2)拆下进气缸水平中分面的销钉和连接螺栓并妥善保存,将销钉做好标记。

(3)拆下进气缸上半垂直法兰面的连接螺栓并妥善保存。

(4)用顶开螺栓将上半进气缸水平的顶起,尽量使顶开的高度大些,以利于起吊。

(5)将进气缸上半(重约10903kg)吊离机组,妥善存放在安全区域。

拆卸压气机的前缸和后缸的上半

(1)拆下压气机后缸和排气缸垂直法兰面上半的所有连接螺栓并妥善保存。

(2)拆下前缸和后缸左右两侧水平法兰面的所有连接螺栓和销子并妥善保存,将销子做好标记。

(3)利用顶开螺栓将气缸的上半水平地向上顶起,并尽可能的多顶开一些以利于起吊,插上导销将气缸的上半(重约5160kg)吊离机组,妥善存放在安全区域。

拆卸燃烧段外壳上半

(1)拆除燃烧段外壳前垂直法兰与压气机排气缸中部垂直法兰上半的所有连接螺栓并妥善保存。

(2)拆除燃烧段外壳后垂直法兰与透平气缸前垂直法兰上半的所有连接螺栓并妥善保存。

(3)拆除燃烧外壳左右两侧水平法兰面的所有连接螺栓和销子,妥善保存并将销子做好标记。

(4)拆开2#轴承通风管法兰,它位于14#和1#燃烧室的过渡段之间,燃烧段外侧顶部中心线处的外侧。

(5)在不准备拆下燃烧室外缸的情况下,在水平中分面的左右两侧拆除4#和11#燃烧室外缸。

(6)利用顶开螺栓将燃烧段外壳的上半水平地向上顶起,顶开的距离应尽可能的大些,以利于起吊。

(7)在确认没有任何妨碍起吊的情况下,插上导销将燃烧段外壳的上半(重约6804kg)吊离机组,妥善存放在安全区域。

拆卸压气机的排气缸上半

(1)拆除排气缸水平中分面法兰左右两侧所有的连接螺栓和销子,妥善保存好并将销子做出标记。

(2)拆除排气缸后垂直法兰与透平气缸前垂直法兰上半、排气缸与排气内缸垂直法兰上半及排气缸与透平第一级喷嘴支撑环垂直法兰上半的所有连接螺栓并分别妥善保存。

(3)利用顶开螺栓,将排气缸的上半水平地向上缓缓顶起,顶开的距离尽可能的大些,以利于起吊。

{4)在确认没有任何妨碍起吊的情况下,插上导销,将排气缸上半(重约6010kg)吊离机组,妥善存放在安全区域。

拆卸排气内缸上半

(1)拆除排气内缸水平中分面两侧的连接螺栓并妥善保存。

(2)在确认没有任何妨碍起吊的情况下,将排气内缸(重约1202kg)吊离机组,妥善存放在安全区域。

拆卸透平气缸的上半

(1)拆除透平缸后垂直法兰和透平排气缸前垂直法兰上半的连接螺栓并妥善保存。

(2)拆除透平缸后垂直法兰和透平排气缸前垂直法兰上半的径向销子并妥善保存。

(3)拆除透平缸水平中分面左右两侧的所有连接螺栓和销子并妥善保存,将销子做好标记。

(4)在透平缸垂直中分面的顶部拆下第一级喷嘴上半的偏心销,做好标记并妥善保存。

(5)利用顶开螺栓将透平缸的上半水平地缓缓向上顶起,顶起之前要通过排气缸目测检查第三级复环的轴向销是否已移至下游,如果轴向销已移向下游,则向前轻轻敲击,使轴向销回复到正常位置,以免妨碍透平缸的向上顶起。

顶开的距离尽可能大些(最少不小于50.8mm),以利于起吊。

(6)拆下各轮间热电偶的导线。

(7)装上导销,将透平缸的上半(重约9572kg)吊离机组,妥善存放在安全区域。

拆卸透平排气缸的上半

(1)拆除排气缸外侧水平中分面的保护罩螺栓及保护罩,并妥善保存。

(2)拆除排气内外缸水平中分面左右两侧的所有连接螺栓和销子,并分别妥善保存好,将销子做好标记。

(3)拆除排气内外缸后垂直法兰上半的连接螺栓并妥善保存。

(4)用顶开螺栓将上半缸水平地缓缓向上顶起,顶开的距离应尽量大些,以利于起吊。

(5)拆下各有关热电偶的探头和连接导线,在确认没有任何妨碍起吊的情况下,将透平排气缸的上半(重约1270kg)吊离机组,妥善存放在安全区域。

检查一级喷嘴的同心度并拆卸一级喷嘴的上半

(1)按检查表格PGS/GT-FF-9006所示的位置,测量一级喷嘴内侧环外壁面到支撑环平面的距离并记录到该表上,从而确定一级喷嘴的同心度。

(2)测量一级喷嘴水平中分面左右两侧压板的间隙E并记录在表格PGS/GT-FF-9019中。

(3)从一级喷嘴的水平中分面处拆除连接螺栓和压板并妥善保存。

(4)松开水平中分面接合面周围覆盖的密封片。

(5)从支撑环的前端面拆除一级喷嘴上半的轴向定位销子,将销子做好标记,并且将拆下的螺栓及销子妥善保存。

(6)将一级喷嘴的上半(重约816kg)吊离机组,妥善保存在安全区域,以免损伤和日晒雨淋。

测量转子的轴向移动量、测量压气机及透平的有关间隙

(1)在压气机的进气缸和转子之间加一小液压千厅顶和垫块,向后推动转子,直到转子的推力盘“砰”的一声碰到副推力面上。

在1#轴承座上安装一个千分表,并将读数调整为零,拆除前面的液压千斤顶和垫块;然后再在负荷联轴器和发电机前轴承座之间加一小液压千斤顶和垫块,将转子向前推动,直到转子的推力盘“砰”的一声碰到主推力面上,此时千分表的读数即为转子的轴向移动量,反复数次,保证读数的重复性,将最后确认的转子轴向移动量记录到表格PGS/GT-FF-9020中。

(2)在转子的推力盘紧靠在主推力面上时,按表格PGS/GT-FF-9018所示的位置测量压气机的各有关间隙,并记录在表格GPS/GT-FF-9018中。

注:

如果机组水洗后,压气机动叶顶部、气缸内壁面和转子轮毅上仍有积垢,测量前应进行手工清洁。

(3)在步骤2所标明的条件下,按表格PGS/GT-FF-9019所示的位置,测量透平各有关间隙并记录在表格PGS/GT-FF-9019中。

注:

如机组水洗后,透平动叶顶部和气缸内壁上仍有积垢,测量前应进行手工清洁。

拆卸1#,2#和3#轴承座的上半及各轴瓦的上半

(1)拆除1#轴承座水平中分面左右两侧的连接螺栓及销子,妥善保存并将销子做好标记。

(2)用压铅丝法测量轴承座的紧力,并记录在相应表格中。

(3)吊下1#轴承座上半(重约1088.6kg),妥善存放在安全区域。

(4)拆下主、副推力面的上半并妥善保存。

(5)用压铅丝法测量1#径向轴承的轴瓦顶隙,记录在相应表格中。

(6)吊下轴瓦的上半并妥善存放在安全区域。

(7)测量各档油封的间隙,并记录在表格PGS/GT-FF-9021中。

(8)拆除2#轴承座的外部隔热包并妥善保存。

(9)拆除2#轴承座水平中分面左右两侧的连接螺栓和销子并妥善保存。

(10)用压铅丝法测量2#轴承座的紧力并记录在相应表格上。

(11)吊下2#轴承座的上半(重约1065.9kg),妥善存放在安全区域。

(12)用压铅丝法测量2#轴瓦的顶隙,并记录在相应表格中。

(13)吊下轴瓦的上半并妥善存放在安全区域。

(14)测量各档油封的间隙并记录在表格PGS/GT-FF-9022中。

(15)拆除3#轴承座水平中分面左右两侧的连接螺栓和销子并妥善保存。

(16)用压铅丝法测量3#轴承座的紧力并记录在相应表格中。

(17)吊下轴承座的上半(重约476.3吨)并妥善存放在安全区域。

(18)吊下轴瓦的上半,妥善存放在安全区域。

(19)测量各档油封的间隙并记录在表格PGS/GT-FF-9023中。

注:

拆除各轴承时,要仔细拆下各轴承的温度和振动传感器。

拆卸一级喷嘴支撑环上半

(1)拆除一级喷嘴支撑环水平中分面左右两侧的连接螺栓并妥善保存。

(2)吊下一级喷嘴支撑环的上半(重约819kg)并妥善存放在安全区域。

拆卸负荷联轴器

(1)将透平转子后端的法兰与负荷联轴器前端法兰的连接螺栓孔、连接螺栓及螺母分别做好标记。

(2)用汽车吊分别吊住负荷联轴的两端,钢丝绳稍许吃力即可。

(3)拆除连接螺栓,并将拆下的螺母拧到与之相配的螺栓上,妥善保存好。

(4)用顶开螺栓向后顶开,使两靠背轮的配合企口完全脱开。

(5)用钢丝绳和手动葫芦将负荷联轴器固定在透平排气扩压器的顶部。

注:

如果透平排气扩压器不吊出,则负荷联轴器固定在其顶部就可以了;如果排气扩压器需要吊出排气室的话,则事先要拆除3#轴承的进、排油管道,然后将负荷联轴器随排气扩压器一块吊出即可。

吊出转子

(1)仔细检查转子吊具,确认没有严重锈蚀、变形、开裂等缺陷,确保起吊安全。

(2)为使汽车吊能尽可能的靠近机组,拆除安放吊车一侧的88TK风机及电动机。

(3)在吊车支撑脚部位垫上40rnrn以上厚度的钢板,以确保吊车的安全。

(4)根据三个径向轴承中心的轴向长度,调整好三个支撑的位置,并将2#轴承处的支撑调低一些。

(5)在2#轴承的后面,将压气机转子与透平转子的所有连接螺栓拧紧一遍。

(6)在转子的前后靠背轮的连接螺孔处系上麻绳,以便在起吊过程中控制转子。

(7)在转子两端挂钢丝绳处垫上厚橡胶皮,以保护转子。

(8)在1#和3#轴承位置处装上吊转子的导架。

(9)缓缓吊起转子,并调整起吊重心,以便检查吊车的安全和防止转子起吊时窜动。

(10)在确保起吊安全的情况下,缓缓将转子吊离机组,安放在转子支架上,同时将2#轴承处的支撑调整到与转子接触并稍微吃力。

(11)对转子采取防雨、防尘、防锈和其他保护措施。

拆卸一级喷嘴的下半

(1)从透平缸的正下方拆除一级喷嘴下半的偏心销锁片螺栓和偏心销,妥善保存并做好标记。

(2)从透平下半缸水平中分面的左右两侧拆除压板螺烤和压板,妥善保存并做好标记。

(3)从支撑环的前端面拆除一级喷嘴下半的轴向定位销子,做好标记,并将拆下的螺栓及销子妥善保存。

(4)吊出一级喷嘴的下半,妥善存放在安全区域,避免损伤和日晒雨淋。

拆卸二级喷嘴弧段

(1)从透平气缸的外表面拆下二级喷嘴诸弧段的径向定位销的螺塞,妥善保存并做好标记。

(2)拆下二级喷嘴诸弧段的径向定位销,妥善保存并做好标记。

(3)依次拆出诸喷嘴弧段,妥善存放在安全区域,避免损伤和日晒雨淋。

(4)仔细检查各螺塞和径向定位销犷凡是完好无损的再依次装人拆下的位置。

拆卸三级喷嘴弧段

(1)从透平气缸的外表面拆下三级喷嘴诸弧段的径向定位销的螺塞,妥善保

存并做好记录。

(2)拆下三级喷嘴诸弧段的径向定位销,妥善保存并做好标记。

(3)依次拆出诸喷嘴弧段,妥善存放在安全区域,避免损伤和日晒雨淋。

(4)仔细检查各螺塞和径向定位销,凡完好无损的再依次装人拆下的位置。

拆出1#、2#、3#轴承的下半轴瓦

(1)拆出1#轴承的径向轴承的下半轴瓦及主、副推力面的下半,妥善存放在安全区域,避免损伤及注意防尘、防雨等。

(2)拆出2#轴承的下半轴瓦,妥善存放在安全区域,避免损伤及注意防尘、防雨等。

(3)拆出3#轴承的下半轴瓦,妥善保存在安全区域,避免损伤及注意防尘、防雨等。

第2节检查部分

主机部分

压气机和透平转子的检查

(1)水洗压气机和透平转子的诸级动叶片;

(2)若水洗后清洗的效果不满意,要用机械的方法进一步清洁,直到满意为止;

(3)仔细检查压气机诸级动叶的腐蚀、磨蚀、外来物击伤、裂纹及出气边的厚度变化等情况,并将检查结果记录在表格PGS/GT-FF-9017中;

(4)对压气机叶片积垢进行分析;

(5)仔细检查透平各级动叶的腐蚀、磨蚀、烧蚀、烧融掉块、涂层剥落外来物击伤及裂纹等情况,并将检查结果依次记录在表格PGS/GT-FF-9001,PGS/GT-FF-9002和PGS/GT-FF-9003中。

(6)对透平叶片的积垢进行分析;

(7)根据检查的结果决定是否更换压气机和透平的动叶片;

(8)检查各轴颈的磨损、划痕及椭圆度,并采取适当的措施修复。

压气机进口可转导叶的检查

(1)采用水洗和机械清洁的方法清除可转导叶表面的积垢。

(2)仔细检查可转导叶的腐蚀、磨蚀、外来物击伤及裂纹等情况,并将检查

结果记录在表格PGS/GT-FF-9016中。

(3)根据检查结果决定是否修复和更换进口可转导叶。

压气机静叶片的检查

(1)水洗和机械清洁方法清洁所有压气机的静叶片。

(2)仔细检查各级静叶片的腐蚀、磨蚀、外来物击伤及裂纹等情况,并将检查结果记录在表格PGS/GT-FF-9017中。

(3)根据检查结果确定是否更换压气机静叶片。

(4)仔细检查各级静叶片的晃动情况。

凡是晃动的叶片均应采取措施,消除静叶片的晃动,以保障叶片的安全运行。

(5)对静叶片的积垢进行分析。

检查一级喷嘴

(1)采用水洗和机械清洁的方法清洁一级喷嘴。

(2)仔细检查喷嘴叶片的腐蚀