GCr9物料平衡计算.docx

《GCr9物料平衡计算.docx》由会员分享,可在线阅读,更多相关《GCr9物料平衡计算.docx(23页珍藏版)》请在冰豆网上搜索。

GCr9物料平衡计算

一、物料平衡计算

1、计算所需原始数据

基本原始数据:

冶炼钢种及成分(见表1);原材料成分(见2);炉料中元素烧损率(见表3);其他数据(见表4)

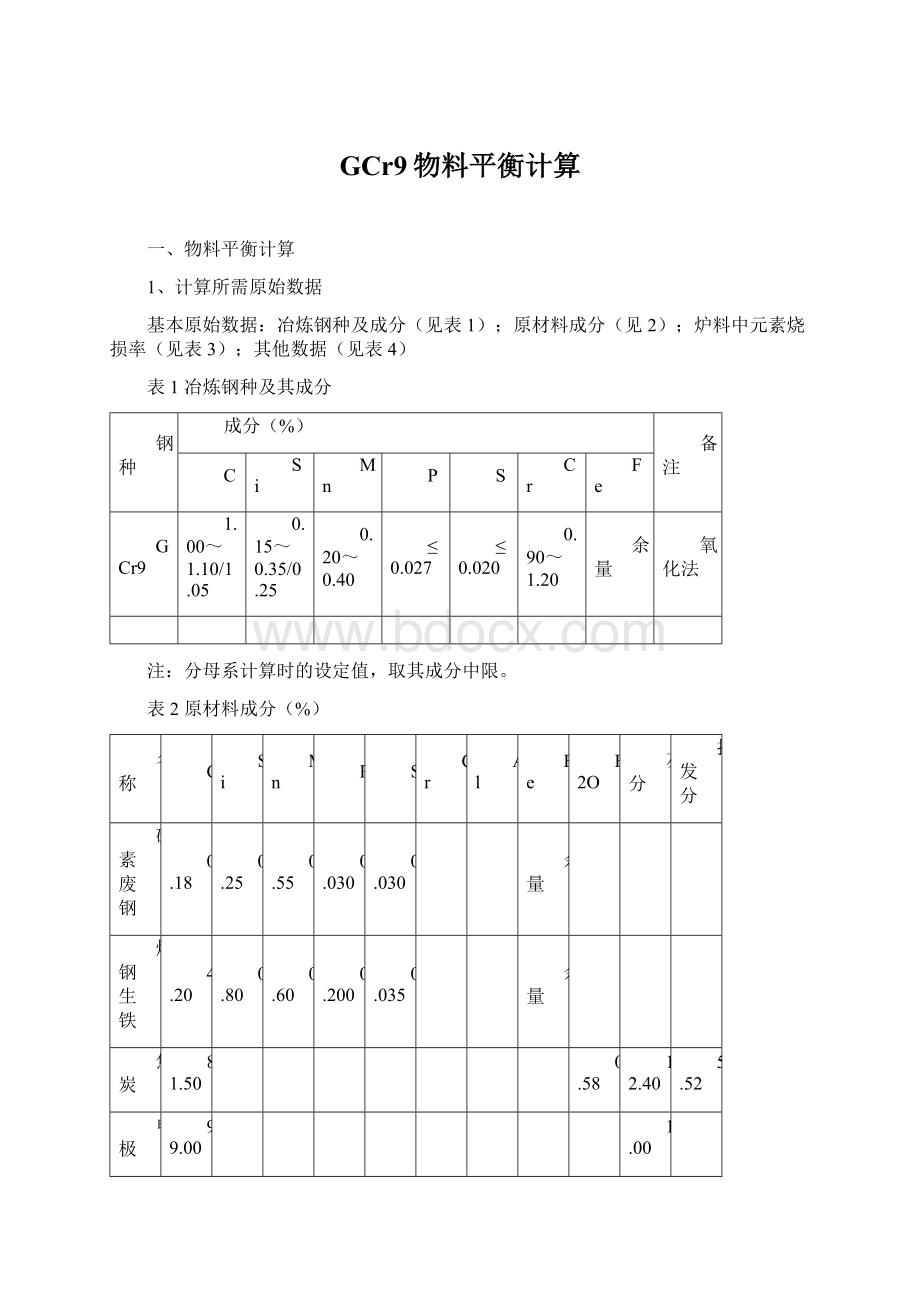

表1冶炼钢种及其成分

钢种

成分(%)

备注

C

Si

Mn

P

S

Cr

Fe

GCr9

1.00~1.10/1.05

0.15~0.35/0.25

0.20~0.40

≤0.027

≤0.020

0.90~1.20

余量

氧化法

注:

分母系计算时的设定值,取其成分中限。

表2原材料成分(%)

名称

C

Si

Mn

P

S

Cr

Al

Fe

H2O

灰分

挥发分

碳素废钢

0.18

0.25

0.55

0.030

0.030

余量

炼钢生铁

4.20

0.80

0.60

0.200

0.035

余量

焦炭

81.50

0.58

12.40

5.52

电极

99.00

1.00

名称

CaO

SiO2

MgO

Al2O3

CaF2

Fe2O3

CO2

H2O

P2O5

S

石灰

88.00

2.50

2.60

1.50

0.50

4.64

0.10

0.10

0.06

铁矿石

1.30

5.75

0.30

1.45

89.77

1.20

0.15

0.08

火砖块

0.55

60.80

0.60

36.80

1.25

高铝砖

1.25

6.40

0.12

91.35

0.88

镁砂

4.10

3.65

89.50

0.85

1.90

焦炭灰分

4.40

49.70

0.95

26.25

18.55

0.15

电极灰分

8.90

57.80

0.10

33.10

表3炉料中元素烧损率

成分

C

Si

Mn

P

S

烧损率

(%)

熔化期

25~40,取30

70~95,取85

60~70,取65

40~50,取45

可以忽略

氧化期

0.06①

全部烧损

20

0.015②

25~30,取27

①按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量);

②按末期含量0.015%来确定

表4其他数据

名称

参数

配碳量

比钢种规格中限高0.70%,即达1.75%

熔化期脱碳量

30%,即1.75×30%=0.51kg

电极消耗量

熔化期3Kg/t;氧化期1Kg/t

炉顶高铝砖消耗量

熔化期占0.75Kg/t,氧化期0.525Kg/t

炉衬镁砖消耗量

熔化期2Kg/t;氧化期1.5Kg/t

熔化期和氧化期所需要氧量

50%来自氧气,其余50%来自矿石和空气

氧气纯度和利用率

99%,余者为N2,氧利用率90%

焦炭中碳的回收率

75%(系指配料用焦炭)

碳氧化产物

均按70%生成CO,30%生成CO2考虑

2、物料平衡基本项目

收入项有:

废钢、生铁、焦炭、石灰、电极、炉衬镁砖、炉顶高铝砖、火砖块、氧气和空气。

支出项有:

钢水、炉渣、炉气、挥发的铁、焦炭中挥发分。

3、计算步骤

以100kg金属炉料(废钢+生铁)为基础,按工艺阶段分为熔化期和氧化期分别进行计算,然后汇总成物料平衡表。

第一步:

熔化期计算。

(1)确定物料消耗量:

1)金属炉料配入量。

废钢和生铁按75kg和25kg搭配,不足碳量用焦炭来配。

其结果列于表5。

表5炉料配入量

名称

用量

(kg)

配料成分(kg)

C

Si

Mn

P

S

Fe

废钢

75.000

0.135

0.188

0.413

0.023

0.023

74.218

生铁

25.000

1.050

0.200

0.150

0.050

0.009

23.541

焦炭

0.924

0.565①

合计

100.924

1.750

0.388

0.563

0.073

0.032

97.759

①碳烧损率25%。

2)其他原材料消耗量。

为了提前造渣脱磷,先加入一部分石灰(20kg/t(金属料))和矿石(10kg/t(金属料))。

炉顶、炉衬和电极消耗量见表4。

(2)确定氧气和空气消耗量:

耗氧项包括炉料中元素的氧化,焦炭和电极中碳的氧化;而矿石则带来部分氧,石灰中CaO被自身S还原出部分氧。

详见表6。

表6净耗氧量的计算

项目

名称

元素

反应产物

元素氧化量

(kg)

耗氧量(kg)

供氧量(kg)

耗

氧

项

炉料中元素的氧化

C

Si

Mn

P

Fe

〔C〕→{CO}

〔C〕→{CO2}

〔Si〕→(SiO2)

〔Mn〕→(MnO)

〔P〕→(P2O5)

〔Fe〕→(FeO)*

〔Fe〕→(Fe2O3)*

1.750×30%×70%=0.368

1.750×30%×30%=0.158

0.388×85%=0.330

0.563×65%=0.366

0.073×45%=0.033

97.759×2%×15%=0.293

97.759×2%×85%=1.662

0.491

0.421

0.443

0.106

0.043

0.084

0.712

合计

3.210

2.300

焦炭中碳的氧化

电极中碳的氧化

C

C

(C)→{CO}

(C)→{CO2}

(C)→{CO}

(C)→{CO2}

0.924×81.5%×25%×70%=0.132

0.924×81.5%×25%×30%=0.057

0.4×75%×99%×70%=0.208

0.4×75%×99%×30%=0.089

0.176

0.152

0.277

0.237

合计

3.142

供

氧

项

矿石

石灰

Fe2O3

S

Fe2O3=2Fe+3/2O2

CaO+S=CaS+O

0.269

0.0006

合计

0.270

净耗氧量

2.872

*令铁烧损率为2%,其中80%生成Fe2O3挥发掉成为烟尘的一部分;20%成渣。

在这20%中,按3:

1的比例分别生成(FeO)和(Fe2O3)。

如表4中所述,应由氧气供给的氧为50%,即3.142×50%=1.571,空气应供氧1.571-0.270=1.301kg,由此可求出氧气与空气的实际消耗量如表7

表7氧气与空气实际消耗量

氧气(kg)

空气(kg)

带入O2

带入N2

带入O2

带入N2

1.571/90%=1.746

1.746/99%×1%=0.018

1.301

1.301×(77/23)=4.356

∑=1.746+0.018=1.764

∑=1.301+4.356=5.657

上述1)+2)便是熔化期的物料收入量。

(3)确定炉渣量:

炉渣源于炉料中Si、Mn、P、Fe等元素的氧化产物,炉顶和炉衬的蚀损,焦炭和电极中的灰分,以及加入的各种熔剂。

结果见表8。

表8熔化期炉渣量的确定

名称

消耗量(kg)

成渣组分(kg)

CaO

SiO2

MgO

Al2O3

MnO

FeO

Fe2O3

P2O5

CaS

合计

炉料

Si

Mn

P

Fe

0.330

0.366

0.033

0.391

0.707

0.472

0.377

0.140

0.076

0.707

0.472

0.076

0.517

炉顶

炉衬

焦炭

电极

石灰

矿石

0.075

0.200

0.924

0.300

2.000

1.000

0.001

0.008

0.005

略

1.758

0.013

0.004

0.007

0.057

0.002

0.050

0.058

略

0.179

0.001

略

0.052

0.003

0.069

0.002

0.030

0.001

0.030

0.015

0.001

0.004

0.021

0.010

余量

0.002

0.002

0.075

0.200

0.114

0.003

1.904

合计

1.785

0.885

0.235

0.147

0.472

0.377

0.176

0.080

0.004

4.161

百分比

42.90

21.27

5.65

3.53

11.34

9.06

4.23

1.92

0.10

100.00

1Fe的消耗量,按表6中注释97.759×25%×20%=0.391

2石灰中氧化钙的计算,石灰中自身S还原消耗0.002kgCa

3矿石中的Fe2O3假设全部还原,还原得到的铁为1.000×0.8977×112/160=0.628kg

(4)确定金属量:

金属量Qi=金属炉料重+矿石带入的铁量-炉料中C、

Si、Mn、P和Fe的烧损量+焦炭配入的碳量=100+0.628-3.210+0.565

=97.983kg。

(5)确定炉气量:

炉气来源于炉料以及焦炭和电极中碳的氧化物CO和CO2,氧气带入的N2,物料中的H2O及其反应产物,游离O2及其反应产物,石灰的烧减(CO2),焦炭的挥发分。

计算结果列于表9。

表9炉气量计算

项目

气态产物(kg)

CO

CO2

N2

H2O

H2

挥发物

合计

炉料中C的氧化

焦炭带入

电极带入

石灰带入

矿石带入

氧气带入

空气带入

游离O2参与反应

CO+1/2O2=CO2

H2O参与反应

H2O+CO=H2+CO2

0.859

0.308

0.485

-0.301

-0.120

0.579

0.209

0.326

0.093

0.480

0.189

0.018

4.356

0.005

0.002

0.012

0.058*

-0.077

0.009

0.051

1.438

0.573

0.811

0.095

0.012

0.018

4.414

0.179

0

合计

1.231

1.876

4.374

0

0.009

0.051

7.540

质量分数/%

16.33

24.88

58.01

0

0.12

0.68

100.00

*计算条件:

常温(20℃)、常压(0.1MPa)下空气相对湿度为70%,20℃的饱和蒸汽压为0.0023MPa。

先求湿空气体积4.396×(273+20)/273×0.1/(0.1-0.0023)=4.829m3再算空气含水量4.725×0.0119=0.058kg

(6)确定铁的挥发量:

有表6中设定,铁的挥发量为:

97.949×2%×80%=1.564kg。

上述(3)+(4)+(5)+(6)便是熔化期的物料支出量。

由此可列出熔化期物料平衡表10。

表10熔化期物料平衡表

收入

支出

项目

质量(kg)

%

项目

质量(kg)

%

废钢

75.000

67.01

金属

97.983

88.08

生铁

25.000

22.34

炉渣

4.161

3.74

焦炭

0.924

0.83

炉气

7.540

6.78

电极

0.300

0.27

铁的挥发

1.564

1.41

矿石

1.000

0.89

石灰

2.000

1.79

炉顶

0.075

0.07

炉衬

0.200

0.18

氧气

1.764

1.58

空气

5.657

5.05

合计

111.920

100.00

合计

111.248

100.00

注:

计算误差=(111.920-111.248)/111.920×100%=0.60%。

第二步:

氧化期计算。

引起氧化期物料波动的因素有:

扒除熔化渣,造新渣;金属中元素的进一步氧化炉顶、炉衬的蚀损和电极的烧损。

(1)确定渣量:

1)留渣量。

为了有利去磷,要进行换渣,即通常除去70%左右熔化渣,而进入氧化期只留下30%的渣。

其组成见表11。

2)金属中元素的氧化产物。

根据表3给出的值可以计算产物量,详见表11。

3)炉顶、炉衬的蚀损和电极的烧损量。

根据表4的假定进行计算,其结果一并列入表11。

4)造新渣时加入石灰、矿石和火砖块带入的渣量。

见表11。

表11氧化期渣量的确定

名称

消耗量/kg

成渣成分(kg)

CaO

SiO2

MgO

Al2O3

MnO

FeO

Fe2O3

P2O5

CaS

合计

留渣30%

1.248

0.535

0.266

0.071

0.044

0.142

0.113

0.053

0.024

0.001

1.248

金属中元素氧化或烧损

Si

Mn

P

Fe

S

0.058

0.039

0.025

0.220

0.023

-0.040

0.124

0.050

0.235

0.053

0.057

0.052

0.124

0.050

0.057

0.288

0.012

炉顶蚀损量

炉衬蚀损量

电极烧损量

石灰带入

矿石

火砖块带入

0.053

0.150

0.100

2.707

1.000

0.500

0.001

0.006

略

2.379

0.013

0.003

0.003

0.005

0.001

0.068

0.058

0.304

略

0.134

略

0.070

0.003

0.003

0.048

0.001

略

0.041

0.015

0.184

略

0.003

0.014

余量

0.006

0.003

0.002

0.004

0.002

0.052

0.149

0.001

2.579

0.093

0.500

合计

2.897

0.829

0.281

0.333

0.192

0.348

0.129

0.086

0.059

5.154

%

56.21

16.08

5.45

6.46

3.73

6.75

2.50

1.67

1.14

100

注:

石灰中CaO被自身S还原,消耗0.003kgCaO。

渣量计算的几点说明:

关于石灰消耗量:

由表11可知,除石灰带入的以外,渣中已含SiO2=0.266+0.124+0.003+0.005+0.001+0.058+0.304=0.761kg.CaO=0.535-0.040+0.001+0.006+0.013+0.003=0.518kg。

取碱度3.5,故石灰加入量为:

[R∑(SiO2)-∑(CaO)]/[%CaO石灰-R%SiO2石灰]=(3.5×0.761-0.518)/(88.00%-3.5×2.50%)=2.707kg

关于磷的氧化量:

根据表6,可近似求得[(0.073-0.033)/97.983-0.015%]×97.983=0.025kg。

关于铁的烧损量:

一般可以设定,当氧化末期金属中含C约0.90%时,渣中∑Fe约达7%;且其中75%为(FeO),25%为(Fe2O3)。

因此,渣中含

(FeO)为7%×75%×72/56=6.75%,含(Fe2O3)为7%×25%×160/112=2.50%,由表11知,除FeO和Fe2O3以外的渣量为2.897+0.829+0.281+0.333+0.192+0.086+0.059=4.677kg,故总渣量=4.677/(100-6.75-2.50)%=5.154kg。

于是可得(FeO)=0.348kg,(Fe2O3)=0.129kg。

其中,由Fe氧化生成的(FeO)和(Fe2O3)分别为0.234kg和0.054kg。

(2)确定金属量:

根据熔化期的金属量以及表11中元素烧损量和矿石还原出来的铁量,即可得氧化末期的金属量为

97.983-(0.058+0.039+0.025+0.220+0.023+0.353*)+0.628=97.893kg

(*为碳的烧损量近似值,即1.75(1-30%)-0.89%×97.983=0.353kg)

(3)确定炉气量:

计算方法如同熔化期。

先求净耗氧量(见表12),再确定氧气消耗量(见表13),最后将各种物料或化学反应带入的气态产物归类,从而得其结果(见表14)。

表12净耗氧量的计算

名称

元素

烧损量/kg

反应产物

耗氧量

供氧量(kg)

备注

金属中元素的氧化

C

0.353

[C]→{CO}

0.329

70%[C]生成CO

[C]→{CO2}

0.282

30%[C]生成CO2

Si

0.058

[Si]→(SiO2)

0.066

Mn

0.039

[Mn]→(MnO)

0.011

P

0.025

[P]→(P2O5)

0.032

Fe

0.220

[Fe]→(FeO)

0.052

见表11

[Fe]→(Fe2O3)

0.016

见表11

电极中碳的氧化

C

0.100×99%=0.099

[C]→{CO}

0.092

70%[C]生成CO

[C]→{CO2}

0.079

30%[C]生成CO2

合计

0.959

矿石供氧

Fe2O3

0.898

Fe2O3=Fe+3/2O2

0.269

还原出铁0.628kg

石灰中S还原CaO

S

0.002

CaO+S=CaS+O

0.001

金属中S还原CaO供氧

S

0.009

CaO+S=CaS+O

0.005

合计

0.275

净耗氧量

0.684

如表4中所述,应由氧气供给的氧为50%,即0.959×50%=0.480,空气应供氧0.480-0.275=0.205kg,由此可求出氧气与空气的实际消耗量如表13

表13氧气和空气实际消耗量

氧气(kg)

空气(kg)

带入O2

带入N2

带入O2

带入N2

0.480/90%=0.533

0.533/99%×1%=0.005

0.205

0.205×(77/23)=0.686

∑=0.533+0.005=0.538

∑=0.205+0.686=0.891

表14炉气量

项目

气态产物(kg)

备注

CO

CO2

N2

H2O

H2

合计

金属中C的氧化

电极带入

矿石带入

石灰带入

氧气带入

空气带入

游离O2参与反应

CO+1/2O2=CO2

H2O参与反应

H2O+CO=H2+CO2

0.577

0.162

-0.093

-0.037

0.388

0.109

0.126

0.146

0.059

0.005

0.686

0.012

0.003

0.009*

-0.024

0.003

0.965

0.271

0.012

0.129

0.005

0.695

0.053

0

C烧损量0.353kg

C烧损量0.099kg

*计算方法同表9

游离氧

H2O全部消耗

合计

0.609

0.828

0.691

0

0.003

2.131

质量分数/%

28.58

38.85

32.43

0

0.14

100.00

表15熔化期和氧化期综合物料平衡表

收入

支出

项目

质量/kg

%

项目

质量/kg

%

废钢

75.000

63.64

金属

97.893

83.53

生铁

25.000

21.21

炉渣

4.161+3.906=8.067

6.88

焦炭

0.924

0.78

炉气

7.540+2.131=9.671

8.25

电极

0.300+0.100=0.400

0.34

铁的挥发

1.564

1.33

矿石

1.000+1.000=2.000

1.70

石灰

2.000+2.707=4.707

3.99

火砖块

0.500

0.42

炉顶

0.075+0.053=0.128

0.11

炉衬

0.200+0.150=0.350

0.30

氧气

1.764+0.538=2.302

1.95

空气

5.657+0.891=6.548

5.56

合计

117.859

100.00

合计

117.195

100.00

注:

计算误差=(117.859-117.195)/117.859×100%=0.56%。

表16氧化末期各金属成分

元素

含量(%)

备注

C

0.891

(1.750-0.525-0.353)/97.893=0.891%

Si

0

Mn

0.161

(0.563-0.366-0.039)/97.893=0.161%

P

0.015

(0.073-0.033-0.025)/97.893=0.015%

S

0.023

(0.032-0.009)/97.893=0.023%

二、热平衡计算

1、计算热收入Qs

以100kg金属料(废钢+生铁)为基础。

(1)物料的物理热。

计算结果列于表17。

(2)元素氧化热及成渣热。

计算结果列于表18。

(3)消耗的电能。

根据消耗的热量确定,为154853.65kJ。

详见下面的计算。

表17物料带入的物理热

名称

热容(kJ/kg·K)

温度(℃)

消耗量(kg)

物理热(kJ)

废钢

0.699

298

75.000

1310.625

生铁

0.745

298

25.000

465.625

石灰

0.728

298

4.707

85.667

火砖块

0.858

298

0.500

10.725

矿石

1.047

298

2.000

52.350

焦炭

0.858

298

0.924

19.820

炉顶高铝砖

0.879

873

0.128

67.507