各种加工方法的经济精度和表面粗糙度综述.docx

《各种加工方法的经济精度和表面粗糙度综述.docx》由会员分享,可在线阅读,更多相关《各种加工方法的经济精度和表面粗糙度综述.docx(39页珍藏版)》请在冰豆网上搜索。

各种加工方法的经济精度和表面粗糙度综述

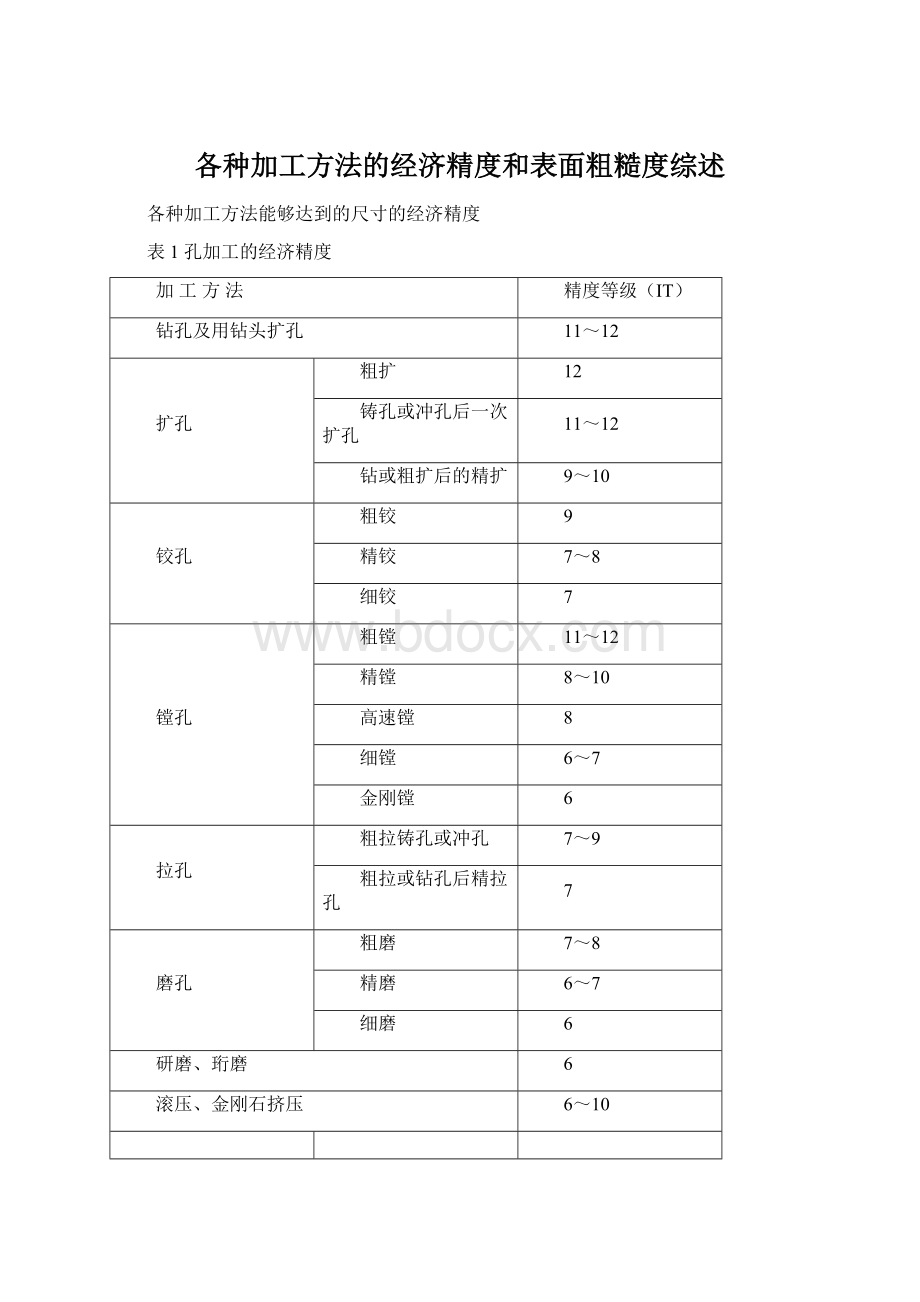

各种加工方法能够达到的尺寸的经济精度

表1孔加工的经济精度

加工方法

精度等级(IT)

钻孔及用钻头扩孔

11~12

扩孔

粗扩

12

铸孔或冲孔后一次扩孔

11~12

钻或粗扩后的精扩

9~10

铰孔

粗铰

9

精铰

7~8

细铰

7

镗孔

粗镗

11~12

精镗

8~10

高速镗

8

细镗

6~7

金刚镗

6

拉孔

粗拉铸孔或冲孔

7~9

粗拉或钻孔后精拉孔

7

磨孔

粗磨

7~8

精磨

6~7

细磨

6

研磨、珩磨

6

滚压、金刚石挤压

6~10

表2圆锥形孔加工的经济精度

加工方法

精度等级(IT)

锥孔

深锥孔

扩孔

粗

11

—

精

9

镗孔

粗

9

9~11

精

7

铰孔

机动

7

7~9

手动

高于7

磨孔

高于7

7

研磨

6

6~7

表3圆柱形深孔加工的经济精度

加工方法

精度等级(IT)

加工方法

精度等级(IT)

用麻花钻、扁钻、环孔钻钻孔

钻头回转

11~13

镗刀块镗孔

7~9

工件回转

11

铰孔

7~9

钻头和工件都回转

11

磨孔

7

扩钻

9~11

珩磨

7

扩孔

9~11

研磨

6~7

炮孔钻钻孔或镗孔

刀具回转

9~11

工件回转

9

刀具工件都回转

9

表4花键孔加工的经济精度

加工方法

精度等级(IT)

插

9

拉

7~9

磨

7~9

表5外圆柱表面加工的经济精度

加工方法

精度等级(IT)

车削

粗车

11~12

半精或一次车

8~10

精车

6~7

细车、金刚车

5~6

磨削

粗磨

8

精磨

6~7

细磨

5~6

研磨、超精加工

5

滚压、金刚石压平

5~6

表6端面加工的经济精度(mm)

加工方法

直径(mm)

≤50

>50~120

>120~260

>260~500

车削

粗

0.15

0.2

0.25

0.4

精

0.07

0.1

0.13

0.2

磨削

普通

0.03

0.04

0.05

0.07

精密

0.02

0.025

0.03

0.035

表7用成形铣刀加工的经济精度(mm)

表面长度(mm)

粗铣

精铣

铣刀宽度(mm)

≤120

>120~180

≤120

>120~180

≤100

0.25

—

0.1

—

>100~300

0.35

0.45

0.15

0.2

>300~600

0.45

0.5

0.2

0.25

注:

指加工表面至基准的尺寸精度。

表8同时加工平行表面的经刘精度(mm)

加工性质

表面长度和宽(mm)

≤120

>120~300

表面高度(mm)

≤50

>50~80

>80~120

≤50

>50~80

>80~120

用三面刃铣刀同时铣切

0.05

0.06

0.08

0.06

0.08

0.1

注:

指两平行表面距离的尺寸精度。

表9平面加工的经济精度

加工方法

精度等级(IT)

刨削和圆柱铣刀及端面铣刀铣削

粗

11~14

半精或一次加工

11~13

精

10

细

6~9

拉削

粗拉铸面及冲压表面

10~11

精拉

6~9

磨削

粗

9

半精或一次加工

7~9

精

7

细

5~6

研磨、刮研

5

用钢珠或滚柱工具滚压

7~10

注:

1表内资料适用于尺寸<1m,结构刚性好的零件加工,用光洁的加工表面作为定位和测量基准。

2端铣刀铣削的加工精度在相同的条件下大体上比圆柱铣刀铣削高一级。

3细铣仅用于端铣刀铣削。

表10公制螺纹加工的经济精度

加工方法

精度等级

(GB197—63)

公差带

(GB197—81)

加工方法

精度等级

(GB197—63)

公差带

(GB197—81)

车削

外螺纹

1~2

4h~6h

带径向切向梳刀的自动张开式板牙头

2

6h

内螺纹

2~3

5H6H~7H

用梳形刀车螺纹

外螺纹

1~2

4h~6h

内螺纹

2~3

5H6H~7H

旋风切削

2~3

6h~8h

用丝锥攻内螺纹

1~3

4H5H~7H

搓丝板搓螺纹

2

6h

用圆板牙加工外螺纹

2~3

6h~8h

滚丝模滚螺纹

1~2

4h~6h

带圆梳刀自动张开式板牙

1~2

4h~6h

单线或多线砂轮磨螺纹

1或更高

4h以上

梳形螺纹铣刀

2~3

6h~8h

研磨

1

4h

表11花键加工的经济精度

花键的最大直径(mm)

轴

孔

用磨制的滚铣刀

成型磨

拉削

推削

精度(mm)

热处理前精度(mm)

花键宽

底圆直径

花键宽

底圆直径

花键宽

底圆直径

花键宽

底圆直径

18~30

0.025

0.05

0.013

0.027

0.013

0.018

0.008

0.012

>30~50

0.04

0.075

0.015

0.032

0.016

0.026

0.009

0.015

>50~80

0.05

0.1

0.017

0.042

0.016

0.03

0.012

0.019

>80~120

0.075

0.125

0.019

0.045

0.019

0.035

0.012

0.023

表12齿形加工的经济精度

加工方法

精度等级

(JB179—83)

(JB180—83)

加工方法

精度等级

(JB179—83)

(JB180—83)

多头滚刀滚齿

(m=1~20mm)

8~10

模数铣刀铣齿

9级以下

珩齿

6~7

单头滚刀滚齿

(m=1~20mm)

滚刀精度等级:

AA

A

B

C

6~7

8

9

10

磨齿:

成形砂轮仿形法

盘形砂轮范成法

两个盘形砂轮范成法

蜗杆砂轮范成法

5~6

3~6

3~6

4~6

用铸铁研磨轮研齿

5~6

直齿圆锥齿轮刨齿

8

圆盘形插齿刀插齿

(m=1~20mm)

插齿刀精度等级:

AA

A

B

6

7

8

螺旋齿圆锥齿轮刀盘铣齿

8

蜗轮模数滚刀滚蜗轮

8

热轧齿轮(m=2~8mm)

8~9

热轧后冷校准齿型

(m=2~8mm)

7~8

冷轧齿轮(m≤1.5mm)

7

圆盘形插齿刀剃齿

(m=1~20mm)

剃齿刀精度等级:

A

B

C

5

6

7

各种加工方法能够达到的形状的经济精度

表13平面度和直线度的经济精度

加工方法

精度等级

研磨、超精磨、细刮

1~2

研磨、高精度磨、刮

3~4

磨、刮、高精度车

5~6

粗磨、铣、刨、拉、车

7~8

铣、刨、车、插

9~10

各种粗机械加工方法

11~12

表14圆柱形表面形状精度的经济精度

加工方法

精度等级

研磨、细磨及高精度金刚镗

1~2

研磨、珩磨、细磨、金刚镗、高精度细车及细镗

3~4

磨、珩、精车及精镗、细铰、拉

5~6

精车及镗、铰、拉、高精度扩及钻孔

7~8

车及镗、钻、压铸

9~10

注:

形状精度等级的公差值见附表2、3。

表15曲面加工的经济精度

加工方法

在直径上的形状误差(mm)

经济的

可达到的

按样板用手靠出

0.2

0.06

用机床靠出

0.1

0.04

按划线刮及刨

2

0.4

按划线铣

3

1.6

在机床上用靠模铣

用机械控制

0.4

0.16

用跟随系统

0.06

0.02

靠模车

0.24

0.06

成形刀车

0.1

0.02

仿形磨

0.04

0.02

表16在各种机床上加工时形状的平均经济精度

机床类型

圆度(mm)

圆柱度(mm/mm长度)

平面度(凹入)(mm/mm直径)

普通机床

最大

加工

直径

(mm)

≤400

0.01

0.0075/100

0.015/2000.02/300

0.025/4000.03/500

0.04/6000.05/700

0.06/8000.07/900

≤800

0.015

0.025/300

≤1600

0.02

0.03/300

≤3200

0.025

0.04/300

高精度普通机床

≤500

0.005

0.01/150

0.01/200

外圆磨床

最大磨

削直径

(mm)

≤200

0.003

0.0055/500

—

≤400

0.004

0.01/1000

≤800

0.006

0.015/全长

无心磨床

0.005

0.004/100

等径多边形偏差0.003

珩磨床

0.005

0.01/300

—

机床类型

圆度(mm)

圆柱度

(mm/mm长度)

平面度(凹入)

(mm/mm直径)

成批零件尺寸的分散度(mm)

直径

长度

六角车床

最大棒料直径(mm)

≤12

0.007

0.007/300

0.02/300

0.04

0.12

<12~32

0.01

0.01/300

0.03/300

0.05

0.15

>32~80

0.01

0.02/300

0.04/300

0.06

0.18

>80

0.02

0.025/300

0.05/300

0.09

0.22

机床类型

圆度(mm)

圆柱度

(mm/mm长度)

平面度(凹入)

(mm/mm直径)

孔加工的平行度

(mm/mm长度)

孔和端面加工的垂直度

(mm/mm长度)

卧式镗床

镗杆直径

(mm)

≤100

外圆0.025

内孔0.02

0.02/200

0.04/300

0.05/300

0.05/300

≤160

外圆0.025

内孔0.025

0.025/300

0.05/500

>160

外圆0.03

内孔0.025

0.03/400

—

内圆磨床

最大磨孔直径(mm)

≤50

0.004

0.004/200

0.009

—

0.015

≤200

0.0075

0.0075/200

0.013

—

0.018

>200

0.01

0.01/200

0.02

—

0.022

立式金刚镗床

0.004

0.01/300

—

—

0.03/300

机床类型

平面度

平行度

(加工面对基面)

垂直度

加工面对基面

加工面相互间

(mm/mm长度)

卧式铣床

0.06/300

0.06/300

0.04/300

0.05/300

立式铣床

0.06/300

0.06/300

0.04/150

0.05/300

龙门铣床

最大加工宽度(mm)

≤2000

0.05/1000

0.03/10000.05/2000

0.06/30000.07/4000

0.10/60000.13/8000

侧加工面间的平行度

0.03/1000

0.06/300

>2000

0.1/500

龙门刨床

≤2000

0.03/1000

0.03/10000.05/2000

0.06/30000.07/4000

0.10/60000.12/8000

—

0.03/300

>2000

0.05/500

插床

最大插削长度(mm)

≤200

0.05/300

—

0.05/300

0.05/300

>200~500

0.05/300

—

0.05/300

0.05/300

>500~800

0.06/500

—

0.06/500

0.06/500

>800~1250

0.07/500

—

0.07/500

0.07/500

平面磨床

立/卧轴矩台

—

0.02/1000

—

—

卧轴矩台(提高精度)

—

0.009/500

—

0.01/100

卧轴圆台

—

0.02/工作台直径

—

—

立轴圆台

—

0.03/1000

—

—

机床类型

平面度

平行度

(加工面对基面)

两个侧加工面

间的平行度

上加工面

侧加工面

(mm)

牛头刨床

最大刨削长度

(mm)

≤250

0.02

0.04

0.04

0.06

>250~500

0.04

0.06

0.06

0.08

>500~1000

0.06

0.07

0.07

0.12

各种加工方法所能够达到的相互位置的经济精度

表17平行度的经济精度

加工方法

精度等级

研磨、超精研、高精度金刚石加工、高精度刮

1~2

研磨、磨、刮、珩

3~4

磨、坐标镗、高精度铣

5~6

铣、刨、拉、磨、镗

7~8

铣及镗、按导套钻铰

9~10

各种粗加工

11~12

表18端面跳动和垂直度的经济精度

加工方法

精度等级

研磨、细磨、高精度金刚石加工

1~2

研磨、高精度磨及刮、细车

3~4

磨、刮、珩、高精度刨、铣、镗

5~6

磨、铣、刨、刮、镗

7~8

车、粗铣、刨及镗

9~10

各种粗加工

11~12

表19同轴度的经济精度

加工方法

精度等级

研磨、细磨、珩、高精度金刚石加工

1~2

细磨、细车、一次安装下的内圆磨、珩磨

3~4

磨及高精度车、一次安装下的内圆磨及镗

5~6

粗磨、一般精度的车及镗、拉、铰

7~8

车、镗、钻

9~10

各种粗加工

11~12

表20轴心线相互平行的孔的位置经济精度

加工方法

两孔中心线的距离误差或自孔中心线到平面的距离误差(mm)

加工方法

两孔中心线的距离误差或自孔中心线到平面的距离误差(mm)

立钻或摇臂钻上钻孔

按划线

0.5~1.0

卧式镗床

上镗孔

按划线

0.4~0.6

用钻模

0.1~0.2

用游标卡尺

0.2~0.4

立钻或摇臂钻上镗孔

用镗模

0.05~0.1

用内径规或用塞尺

0.05~0.25

车床上镗孔

按划线

1.0~2.0

用镗模

0.05~0.08

在角铁式夹具上

0.1~0.3

按定位器的指示读数

0.04~0.06

坐标镗床上镗孔

用光学仪器

0.004~0.015

用程序控制的坐标装置

0.04~0.05

金刚镗床上镗孔

—

0.008~0.02

按定位样板

0.08~0.2

多轴组合机床上镗孔

用镗模

0.05~0.2

用块规

0.05~0.1

注:

对于钻、卧镗及组合机床的镗孔偏差同样适用于铰孔。

表21轴心线相互垂直的孔的位置经济精度

加工方法

在100mm长度上轴心线的垂直度(mm)

轴心线的位移度(mm)

加工方法

在100mm长度上轴心线的垂直度(mm)

轴心线的位移度(mm)

立钻上钻孔

按划线

0.5~1.0

0.5~2

卧式镗床上镗孔

按划线

0.5~1.0

0.5~2.0

用钻模

0.1

0.5

用镗模

0.04~0.2

0.02~0.06

铣床上镗孔

回转工作台

0.02~0.05

0.1~0.2

回转工作台

0.06~0.3

0.03~0.08

回转分度头

0.05~0.1

0.3~0.5

在带有百分表的回转工作台上

0.05~0.15

0.05~0.1

多轴组合机床上镗孔

用镗模

0.02~0.05

0.01~0.03

注:

在镗空间的垂直孔时,中心距误差可按上式相应的找正方法选用。

各种加工方法能够达到的零件表面粗糙度

表22各种加工方法能够达到的零件表面粗糙度

加工方法

表面粗糙度Rz(μm)

自动气割、带锯或圆盘锯割断

>40~320

切断

车

>40~320

铣

>40~160

砂轮

>6.3~20

车削外圆

粗车

>20~80

半精车

金属

>10~40

非金属

>6.3~20

精车

金属

>3.2~20

非金属

>1.6~10

细车(或金刚石车)

金属

>0.8~6.3

非金属

>0.4~3.2

车削端面

粗车

>20~80

半精车

金属

>10~40

非金属

>6.3~40

精车

金属

>6.3~40

非金属

>6.3~40

细车(或金刚石车)

金属

>1.6~6.3

非金属

>0.8~6.3

切槽

一次行程

>40~80

二次行程

>10~40

高速车削

>0.8~6.3

钻

≤φ150(mm)

>10~40

>φ150(mm)

>20~160

扩孔

粗(有表皮)

>20~80

精

>6.3~40

锪倒角(孔的)

>6.3~20

带导向的锪平面

>20~80

镗孔

粗镗

>20~80

半精镗

金属

>10~40

非金属

>6.3~40

精镗

金属

>3.2~20

非金属

>1.6~10

细镗(或金刚石镗)

金属

>0.8~6.3

非金属

>0.8~3.2

高速镗

>0.8~6.3

铰孔

半精铰(一次铰孔)

钢

>10~40

黄铜

>6.3~40

粗铰(二次铰孔)

铸铁

>3.2~20

钢、轻合金

>3.2~10

黄铜、青铜

>1.6~6.3

细铰

钢

>0.8~6.3

轻合金

>1.6~6.3

黄铜、青铜

>0.4~1.6

圆柱铣刀铣削

粗

>10~80

精

>3.2~20

细

>1.6~6.3

端铣刀铣削

粗

>10~80

精

>1.6~20

细

>0.8~6.3

高速铣削

粗

>3.2~10

精

>0.8~3.2

刨削

粗

>20~80

精

>6.3~20

细(光整加工)

>0.8~6.3

槽的表面

>10~40

插削

粗

>40~160

精

>6.3~40

拉削

粗

>1.6~10

精

>0.4~1.6

推削

精

>0.8~6.3

细

>0.1~3.2

外圆磨

内圆磨

半精(一次加工)

>3.2~40

精

>0.8~6.3

细

>0.4~1.6

用精密修整的砂轮磨削

>0.1~0.4

镜面磨削(外圆磨)

<0.4

平面磨

精

>1.6~6.3

细

>0.2~1.6

珩磨

粗(一次加工)

>0.8~6.3

精(细)

>0.1~1.6

研磨

粗

>0.8~3.2

精

>0.2~1.6

细(光整加工)

<0.4

超精加工

精

>0.4~6.3

细

>0.2~0.8

镜面的(两次加工)

<0.2

抛光

精

>0.4~6.3

细(镜面的)

>0.1~0.8

砂带抛光

>0.4~1.6

砂布抛光

>0.4~10

电抛光

>0.05~10

螺纹加工

切削

板牙、丝锥、自开式板牙头

>3.2~20

车刀或梳刀车、铣

>3.2~40

磨

>0.8~6.3

研磨

>0.2~6.3

滚轧

搓丝模

>3.2~10

滚丝模

>0.8~10

齿轮及花键加工

切削

粗滚

>6.3~20

精滚

>3.2~10

精插

>3.2~10

精刨

>3.2~20

拉

>6.3~20

剃齿

>0.8~6.3

磨

>0.4~6.3

研

>0.8~3.2

滚轧

热轧

>1.6~6.3

冷轧

>0.4~1.6

刮

粗

>3.2~20

精

>0.2~3.2

滚压加工

>0.2~3.2

钳工锉削

>3.2~80

砂轮清理

>20~320

各类型面的加工方案及经济精度

表23外圆表面加工方案

序号

加工方案

经济精度等级

(IT)

表面粗糙度

Rz(μm)

适用范围

1

粗车

11~13

>40~320

适用于淬火钢以外的各种金属

2

粗车→半精车

8~9

>10~40

3

粗车→半精车→精车

6~7

>3.2~10

4

粗车→半精车→精车→滚压(或抛光)

6~7

>0.1~1.6

5

粗车→半精车→磨削

6~7

>1.6~6.3

主要用于淬火钢,也用于未淬火钢,但不宜用于有色金属

6

粗车→半精车→粗磨→精磨

5~7

>0.4~3.2

7

粗车→半精车→粗磨→精磨→超精加工(或轮式超精磨)

5

>0.1~0.8

8

粗车→半精车→精车→金刚石车

5~6

>0.1~3.2

主要用于要求较高的有色金属

9

粗车→半精车→粗磨→精磨→超精磨(或镜面磨)

5级以上

<0.2

主要用于极高精度的外圆加工

10

粗车→半精车→精车→精磨→研磨

5级以上

<0.8

表24孔加工方案

序号

加工方案

经济精度等级

(IT)

表面粗糙度

Rz(μm)

适用范围

1

钻

11~13

>40~80

加工未淬火钢及铸铁的实心毛坯,也可用于加工有色金属(但粗糙度稍差)孔径<(15~20)mm

2

钻→铰

8~9

>6.3~20

3

钻→粗铰→精铰

7~8

>3.2~10

4

钻→扩

11

>20~80

同上,但孔径>(15~20)mm

5

钻→扩→粗铰→精铰

7

>3.2~10

6

钻→扩→铰

8~9

>6.3~20

7

钻→扩→机铰→手铰

6~7

>0.4~3.2

8

钻→(扩)→拉

7~9

>0.4~10

大批、大量生产(精度视拉刀的精度而定)

9

粗镗(或扩孔)

11~13

>20~80

除淬火钢外的各种钢材,毛坯有铸出孔或锻出孔

10

粗镗(粗扩)→半精镗(精扩)

8~9

>6.3~20

11

粗镗(粗扩)→半精镗(精扩)→粗镗(铰)

7~8

>3.2~10

12

粗镗(粗扩)→半精镗(精扩)→精镗→浮动镗刀块精镗

6~7

>1.6~6.3

13

粗镗(粗扩)→半精镗→磨孔

7~8

>0.8~6.3

主要用于加工淬火钢也可用于不淬火钢,但不宜用于有色金属

14

粗镗(粗扩)→半精镗→粗磨→精磨

6~7

>0.4~1.6

15

粗镗→半精镗→精镗→金刚镗

6~7

>0.2~3.2

主要用于精度要求较高的有色金属

16

钻→(扩)→粗铰→精铰→珩磨

钻→(扩)→拉→珩磨

粗镗→半精镗→精镗→珩磨

6~7

>0.1~1.