环氧乙烷灭菌确认验证方案解读.docx

《环氧乙烷灭菌确认验证方案解读.docx》由会员分享,可在线阅读,更多相关《环氧乙烷灭菌确认验证方案解读.docx(26页珍藏版)》请在冰豆网上搜索。

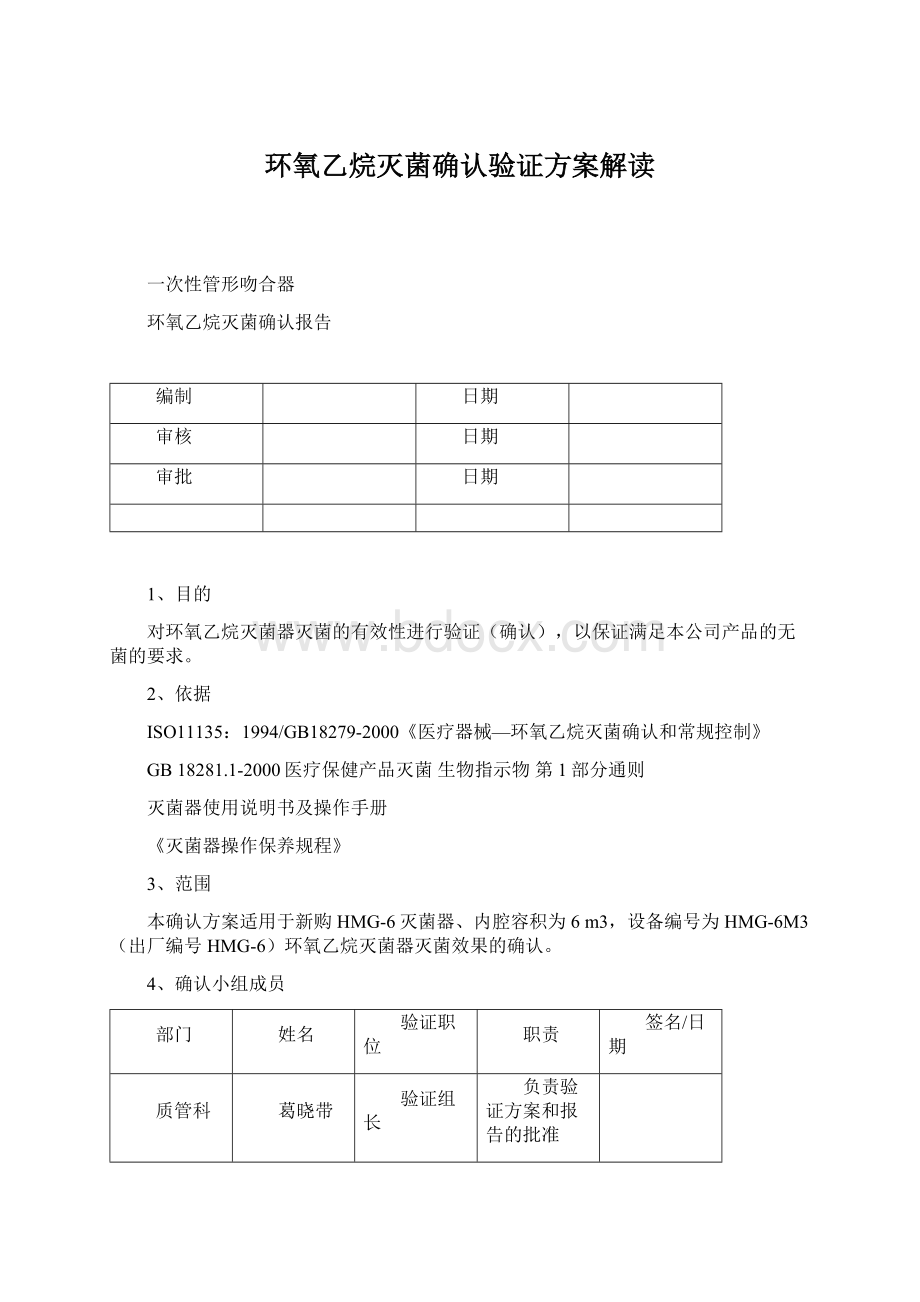

环氧乙烷灭菌确认验证方案解读

一次性管形吻合器

环氧乙烷灭菌确认报告

编制

日期

审核

日期

审批

日期

1、目的

对环氧乙烷灭菌器灭菌的有效性进行验证(确认),以保证满足本公司产品的无菌的要求。

2、依据

ISO11135:

1994/GB18279-2000《医疗器械—环氧乙烷灭菌确认和常规控制》

GB18281.1-2000医疗保健产品灭菌生物指示物第1部分通则

灭菌器使用说明书及操作手册

《灭菌器操作保养规程》

3、范围

本确认方案适用于新购HMG-6灭菌器、内腔容积为6m3,设备编号为HMG-6M3(出厂编号HMG-6)环氧乙烷灭菌器灭菌效果的确认。

4、确认小组成员

部门

姓名

验证职位

职责

签名/日期

质管科

葛晓带

验证组长

负责验证方案和报告的批准

技术科

顾朋超

验证组员

负责验证方案中工艺参数的确定

质管科

黄玲

验证组员

负责和报告的编制、样品的检测

质量科

陈凤

验证组员

样品检测

生产科

唐道胜

验证组员

负责组织产品的灭菌

生产科

章旭东

验证组员

负责设备保养维护

5.确认前准备

5.1人员及设备

a.操作人员需经过上岗培训,具有相关操作经验;

结果:

见人员资格确认表

b.检查电源、电压、气源、水源系统、等辅助设备是否处于正常状态;

结果:

见灭菌器电器控制系统的运行确认表;

c.检查计算机系统是否处于正常状态

结果:

见灭菌器计算机系统的运行确认记录表

c.检查设备上的各并关、指示灯、控制器等仪表是否正常

结果:

见灭菌器报警系统的运行确认表

d.温度、湿度、压力等计量用具应经过校验。

结果:

见灭菌计量器具确认表

e.灭菌剂使用前或者使用中的贮存条件是否符合规范

结果:

见《灭菌剂使用及贮存规范》

5.2灭菌过程设定

5.2.1灭菌过程的设定:

5.2.2相关参数设定:

根据本公司近几年来对环氧乙烷灭菌柜确认的经验积累,灭菌工艺参数设定:

a.预热时水温设定65℃±5℃;

c.箱预热温度为50℃±5℃;

d.保温时间:

240min±10min

e.箱预置湿度为50%RH±5%RH;

f.抽真空设定值为±50kpa;

h.保压时间为10min;

i加药变化压力为60Kpa;

j灭菌时间为480min;

k灭菌时水温为55℃±5℃;

l从预处理到灭菌完成到灭菌周期开始所用的最长时间为30min±1min;

m加药量:

5KG

n加药速率:

o换气压力值为-25Kpa±2kpa

p保压时间为2min

q换气结束时压力为2Kpa±0.5kpa

换气等待时间为1min

换气次数为5次

6、确认实施方案

确认是由试运行和性能确认两部分组成,其关系如下:

6.1物理性能确认

6.1.1产品及包装

6.1.1.1.确认产品灭菌的适用性

结果:

见包装验证报告

6.1.1.3确认环氧乙烷灭菌剂灭菌的适用性

方法:

主要是供方提供的资质证明及环氧乙烷的一些相关的检测报告

结果:

见供方提供的检验报告

6.1.1.4确认生物指示物对灭菌过程的适用性

方法:

进货检验记录、报告

结果:

见检验报告

6.1.1.5确认产品初始污染菌

方法:

对产品的初始污染菌进行检测

结果:

见初始污染菌检测报告

6.1.2箱内湿度及温度确认

(1)目的:

对箱内湿度及温度进行控制

(2)要求:

温度45℃≤X≤55℃

湿度45%RH≤X≤55%RH

时间29min≤t≤31min

结果:

见箱内温度、湿度记录表

6.1.3预处理结束后箱及被灭菌物保温时间的确认

(1)目的:

预处理结束后箱及被灭菌物保温时间应该在规定范围内

(2)要求:

230min≤t≤250min

结果:

见保温时间确认记录表

6.1.4预处理结束后,预热水温的确认

(1)目的:

预处理后水温应在规定范围内

(2)要求:

温度60℃≤X≤70℃

结果:

见预热水温确认记录表

6.1.5抽真空时间

(1)目的:

最初真空度和到达该真空度所需的时间应在规定范围内

(2)要求:

19min≤t≤21min

结果:

见真空时间确认记录表

6.1.6真空保持时间

(1)目的:

6.2.2.2中该真空度保持时间应该在规定的范围内

(2)要求:

t≥10min

结果:

见真空保持时间确认记录表

6.1.7正压泄漏速率试验

(1)目的:

确认灭菌柜正压泄漏的符合性

(2)要求:

泄漏速率≤0.1Kpa/min

结果:

见正压泄漏速率确认记录表

6.1.6负压泄漏速率试验

(1)目的:

确认灭菌柜负压泄漏的符合性

(2)要求:

泄漏速率≤0.1Kpa/min

结果:

见负压泄漏速率确认记录表

6.1.7灭菌时水温确认

(1)目的:

灭菌时水温应在规定范围内

(2)要求:

温度50℃≤X≤60℃

结果:

见灭菌水温确认记录表

6.1.8湿度与压力关系

目的:

确认湿度有明显变化及加入蒸汽时压力升高值与湿度之间的关系

结果:

见湿度与压力关系确认表

6.1.9灭菌室空载空间温度均匀性

(1)目的:

灭菌室温度的均匀性符合规定要求

(2)要求:

控制温度──50℃,最大温差≤5℃

结果:

见温度均匀性确认表

6.1.10当常规温控点控制在50℃时,确定冷点、热点的位置及变化范围

通过分析负载温度均匀性试验的结果,确定最冷点的位置和最热点位置,以及最冷点、最热点的温度变化仍在45-55℃范围内。

结果:

见冷热点位置变化确认表

6.1.13确认注入灭菌剂过程中压力升高的程度和达到规定压力的速度,用于监测灭菌剂浓度的参数的相互关系。

6.2微生物性能确认(半周期法)

条件:

(1)依据物理性能确认的各项结果,设定一个最佳的初始灭菌工艺,从而进行微生物性能确认

(2)试验用微生物菌种:

枯草杆菌的黑色芽胞变种(Btcc9372)

数量:

20片

位置:

见附图,菌片置于产品中最难灭菌的部位

(3)负载负载分布见附图

要求:

⑴.通过半周期法,在保持其它灭菌工艺不变的条件下,将灭菌作用时间进行变化,并将不同灭菌作用时间的灭菌指示物(枯草杆菌的黑色芽胞变种――Btcc9372)在无菌环境下进行培养,检测试验微生物生长,找出细菌全部杀灭的时间临界值(最短有效灭菌时间)。

⑵.应至少重复进行1~2次该时间临界值的有效性确认。

7、灭菌时间的确定

-4-

序号

灭菌作用时间(min)

灭菌负载物

生物指示物数量

灭菌后有菌生长的生物指示物数量

备注

300

半周期

1

240

半周期

2

180

半周期

3

120

半周期

4

180

半周期重复确认

5

180

半周期重复确认

6

结论

根据上表数据反映灭菌时间240min无菌生长,180min无菌生长,120有菌生长,重复二次180min仍无菌生长,按半时循环法计算,灭菌作用时间确认为360min

7、工艺参数的确定

根据灭菌负载的产品构造、包装形式、灭菌柜内的分布方式及以上确认结果,确定常规控制

的灭菌工艺参数如下:

项目

初始灭菌工艺

确定的灭菌工艺

备注

产品处理温度(℃)

柜室设定温度(℃)

产品处理时间(min)

预真空(Kpa)

检漏时间(min)

处理湿度(%RH)

加药量(kg)

产品灭菌温度(℃)

柜室设定温度(℃)

灭菌湿度(%RH)

灭菌压力(Kpa)

灭菌时间(min)

置换真空度(Kpa)

置换次数(次)

持续抽空(通风)时间(min)

相关记录见确认记录表:

环氧乙烷灭菌验证人员资格确认表

验证目的:

确认参加验证的人员具备正确从事验证活动的资格

验证要求:

1.至少有两名经培训合格的验证人员。

2.参与验证的人员与培训记录相符合。

验证依据:

GB18279-2000

验证(操作)人员姓名:

人员专业:

○设备管理○操作○微生物试验○计量管理

验证内容:

记录确认

1.环氧乙烷灭菌基本常识○合格○不合格培训记录编号:

2.计量器具校验○合格○不合格

3.灭菌参数设定○合格○不合格培训记录编号:

4.设备操作○合格○不合格培训记录编号:

5.设备维护○合格○不合格培训记录编号:

6.物理性能鉴定○合格○不合格

7.微生物性能鉴定○合格○不合格

8.设备安装○合格○不合格

验证方法:

检查培训记录

相关文档:

1.培训记录

2.操作上岗证

上岗证确认

刘文娟上岗证编号:

上岗证编号:

史天林上岗证编号:

上岗证编号:

蒋立新上岗证编号:

不合格描述:

验证结论:

○合格○不合格验证人:

日期:

审核结论:

○合格○不合格审核人:

日期:

灭菌器电器控制系统的运行确认记录表

确认项目

确认内容

检查结果

电器控制系统

电源、电压是否在正常状态

气源控制系统

检查气动装置接口是否连接正常

水源控制系统

检查水源系统是否在正常工作状态

确认人:

日期:

灭菌器计算机系统的运行确认记录表

确认项目

标准要求

运行时间/次数

观察记录

其他异常记录

UPS

UPS应能保证计算机系统切断外接电源后持续供电10分钟

2~3次

显示器

正常显示

30min

主机

正常运行、检测

30min

控制机箱

检测机箱应保证与计算机的正常通讯和采样

30min

打印机

正确通讯、打印正确

2~3次

确认人:

日期:

灭菌器报警系统的运行确认记录表

确认项目

运行上限

运行下限

检查结果

湿度

80%RH

30%RH

压力

20kpa

-51kpa

泄漏

-48kpa

-

气化器温度

75℃

-

E.O温度

61℃

11℃

灭菌温度

55℃

45℃

确认人:

日期:

灭菌器计量器具确认记录

验证目的:

确认计量器具有效性。

验证要求:

计量器具应符合灭菌器的技术指标。

验证依据:

灭菌器技术文件和计量器具的检定规定

灭菌器规格:

HMG-6自给编号:

HMG-6M3生产商:

检验内容:

灭菌用各种计量器具的检定

检验结果

验证结论:

验证人:

日期:

审核结论:

审核人:

日期:

产品灭菌的适用性说明确认表

确认目的:

确认产品灭菌的适用性

确认要求:

从产品材料、结构、包装等方面确认产品是否适合环氧乙烷灭菌

确认依据:

产品研发文档

灭菌器规格:

HMG-6自给编号:

HMG-6M3生产商:

内容:

确认结果:

确认结论:

□合格□不合格确认人:

日期:

审核结论:

□合格□不合格审核人:

日期:

环氧乙烷适用性验证确认表

验证目的:

确认环氧乙烷灭菌过程的适用性

验证要求:

1.采购符合法规要求;2.产品符合产品标准要求。

验证依据:

GB13098--1

验证(操作)人员姓名:

产品名称:

型号规格:

生产批号:

生产企业:

验证内容:

资料(记录)确认

1、产品质保单○合格○不合格

2、进货检验文件资料

进货检验技术文件○合格○不合格

进货检验记录、○合格○不合格

4、产品标准○合格○不合格

5、现场目测EO灭菌剂质量○合格○不合格

验证方法:

核实相关资料

相关文档:

环氧乙烷灭菌适用性验证文件资料明细表

序号

文件资料名称

编(证)号

有效期

备注

不合格描述:

验证结论:

○合格○不合格验证人:

日期:

生物指示物使用性验证确认表

验证目的:

确认生物指示物灭菌过程的适用性

验证要求:

1.采购符合法规要求;2.产品符合产品标准要求。

验证依据:

GB18282.2--2000

验证(操作)人员姓名:

产品名称:

型号规格:

生产批号:

生产企业:

验证内容:

资料(记录)确认

1、生产许可证○合格○不合格

2、卫生许可证○合格○不合格

3、进货检验文件资料

进货检验技术文件○合格○不合格

进货检验记录、报告○合格○不合格

4、产品标准○合格○不合格

验证方法:

核实相关资料

相关文档:

生物指示物灭菌适用性验证文件资料明细表

序号

文件资料名称

编(证)号

有效期

备注

不合格描述:

验证结论:

○合格○不合格验证人:

日期:

产品初始污染菌试验记录

产品名称:

型号规格:

生产批号:

抽样时间:

抽样地点:

抽样数量:

10支(套)

检验依据:

GB15980-1995检验方法:

GB15980-1995

培养基名称:

编号:

供应商:

样品编号

1

2

3

4

5

6

7

8

9

10

含菌量

(cfu/set)

空白对照

样品编号

1

2

含菌量(cfu/set)

结论:

箱内温度、湿度确认记录表

确认项目

时间(min)

温度(℃)

湿度(%RH)

0

5

10

15

20

25

30

结论:

确认人:

日期:

保温时间确认记录表

时间(min)

30

60

90

120

150

180

210

240

温度(℃)

温度(℃)

温度(℃)

预热水温确认记录表

时间(min)

2

4

6

8

10

12

14

16

温度(℃)

温度(℃)

温度(℃)

真空时间确认记录表

时间(min)

4

8

12

16

20

真空(Kpa)

真空(Kpa)

真空(Kpa)

灭菌器真空速率确认记录表

真空度

(相对压力)

开始时间

开始压力

结束时间

达到真空度所用时间(min)

真空速率

(Kpa/min)

确认条件

-15Kpa

10:

18

0

10:

21

3

5

-15Kpa≤6min

空载,密封,温度恒定

-50Kpa

10:

18

0

10:

30

12

4.2

-50Kpa≤30min

空载,密封,温度恒定

确认人:

日期:

保压时间确认记录表

时间(min)

2

4

6

8

10

真空(Kpa)

真空(Kpa)

真空(Kpa)

灭菌器正压泄漏速率验证确认表

验证目的:

确任灭菌器的正压泄漏速率符合性

验证要求:

灭菌器的正压泄漏速率≤0.1Kpa/min;

验证依据:

验证(操作)人员姓名:

验证项目:

确认记录

灭菌器的正压泄漏速率○合格○不合格

验证方法:

在灭菌器空载、密封、温度恒定的条件下加压至+50kPA、保压60min观察.

相关文档:

灭菌器正压泄露速率验证记录

正压

保压开始

时间

保压开始压力(Kpa)

保压结束时间

保压结束压力(Kpa)

压力变化值(Kpa)

泄露速率

(Kpa/min)

+50Kpa

+50Kpa

灭菌器真空泄漏速率验证确认表

验证目的:

确任灭菌器的真空泄漏速率符合性

验证要求:

灭菌器的真空泄漏速率≤0.1Kpa/min;

验证依据:

验证(操作)人员姓名:

验证项目:

确认记录

灭菌器的真空泄漏速率○合格○不合格

验证方法:

在灭菌器空载、密封、温度恒定的条件抽真空至-50kpa、保压60min观察.

相关文档:

灭菌器真空泄露速率验证记录

真空度

保压开始

时间

保压开始真空度(Kpa)

保压结束时间

保压结束真空度(Kpa)

压力变化值(Kpa)

泄露速率(Kpa/min)

-50Kpa

-50Kpa

-50Kpa

不合格描述:

验证结论:

○合格○不合格验证人:

日期:

审核结论:

○合格○不合格审核人:

日期:

灭菌时水温确认记录表

时间(min)

60

120

180

240

300

360

420

480

温度(℃)

温度(℃)

温度(℃)

湿度与压力关系确认表

验证目的:

验证湿度压力升高的关系

验证要求:

经加压作用后,灭菌湿度应明显变化。

验证依据:

GB18279-2000

验证(操作)人员姓名:

验证方法:

在灭菌器空载、密封、温度恒定的条件下

1、抽真空至-30~-50kpa

2、将蒸汽发生器的蒸汽压力加热至0.1MPa、开始加湿。

3、观察湿度变化。

相关文档:

1、灭菌器加湿系统验证记录

真空度

加湿开始

时间

加湿开始时蒸汽压力(Mpa)

加湿开始时灭菌湿度(%RH)

加湿结束

时间

加湿结束时蒸汽压力(Mpa)

均衡时间(min)

最终灭菌湿度(%RH)

验证结论:

○合格○不合格验证人:

日期:

审核结论:

○合格○不合格审核人:

日期:

灭菌室空间的温度均匀性确认记录表

确认目的:

确认灭菌室空间温度均匀性符合要求

确认要求:

温度最大偏差≤±3℃

确认依据:

ISO11135:

1994/GB18279-2000

灭菌器规格:

HMG-6自给编号:

HMG-6M3生产商:

在灭菌室空载的条件下,将10个温度传感器分布于灭菌室的空间中,位置如图所示:

启动加热循环系统,在控制温度为50℃时,各检测点的温度值如下:

温度探测点

1

2

3

4

5

6

7

8

9

10

温度(℃)

温度偏差(℃)

温度探测点

温度(℃)

温度偏差(℃)

平均温度℃,最高温度为℃,最低温度为℃,温度最大偏差℃,因此最大偏差≤±3℃的要求。

开始升温时间:

,升温结束时间

确认结论:

□合格□不合格确认人:

日期:

审核结论:

□合格□不合格审核人:

日期:

灭菌室负载冷热点位置变化确认记录表

确认目的:

确认灭菌室负载温度均匀性符合要求

确认要求:

温度最大偏差≤10℃

确认依据:

ISO11135:

1994/GB18279-2000

灭菌器规格:

HMG-6自给编号:

HMG-6M3生产商:

确认方法:

在灭菌室负载的条件下,将10个温度传感器分布于灭菌负载中,传感布点如下:

启动加热循环系统,在控制温度为50℃时,保温≥6小时,记录各检测点的温度值见<10个温度探头温度均匀性记录>:

从表格中可知,保温8小时。

10个温度点显示的温度:

最冷点为℃,最热点为℃.偏差为,符合温度最大偏差≤10℃的要求。

确认结论:

□合格□不合格确认人:

日期:

审核结论:

□合格□不合格审核人:

日期:

灭菌柜(室)换气记录表

产品名称:

规格:

包装型式:

小包+彩盒+外箱(小包装为吸塑包装)

数量:

生产批号:

灭菌器编号:

HMG-6灭菌器规格:

抽真空前压力Kpa

抽真空后压力Kpa

抽真空时间min

抽真空速率Kpa/min

通入空气后压力Kpa

通入时间min

压力上升速率Kpa/min

备注

注:

以上数据取自×炉微生物验证(4小时)记录。

确认人:

日期:

微生物性能验证确认表

验证目的:

确保灭菌工艺的正确性

验证要求:

通过半周期法确定有效的灭菌工艺

验证依据:

GB18279-2000

验证(操作)人员姓名:

验证项目:

确认记录

微生物性能验证○合格○不合格

验证方法:

1.在灭菌负载(产品)预处理前,将已编号的规定数量生物指示物按生物指示物布点图均匀的分布在负载中;

2.按规定的初始灭菌工艺,按半周期法进行灭菌;

3.将灭菌后的生物指示物进行无菌培养,并记录检验结果;

4.找出有效灭菌的时间临界点(半周期);

5.至少在重复二次时间临界点(半周期)和全周期(时间临界点的2倍)灭菌试验,均应达到灭菌的要求;

6.确认有效的灭菌工艺。

相关内容:

1.微生物性能验证记录;

2.生物指示物布点图;

3.初始灭菌工艺;

4.确认的灭菌工艺;

5.灭菌柜(室)换气记录。

不合格描述:

验证结论:

○合格○不合格验证人:

日期:

审核结论:

○合格○不合格审核人:

日期:

生物指示物长菌时间记录

菌种:

供应商:

批号:

含菌量:

EO用量:

kg灭菌温度:

℃灭菌湿度:

%RH

灭菌

序号

灭菌时间

灭菌性质

生物指示物布点数量

培养时间(天/小时)及长菌数

12

18

24

48