高炉工长操作规程OK解读.docx

《高炉工长操作规程OK解读.docx》由会员分享,可在线阅读,更多相关《高炉工长操作规程OK解读.docx(129页珍藏版)》请在冰豆网上搜索。

高炉工长操作规程OK解读

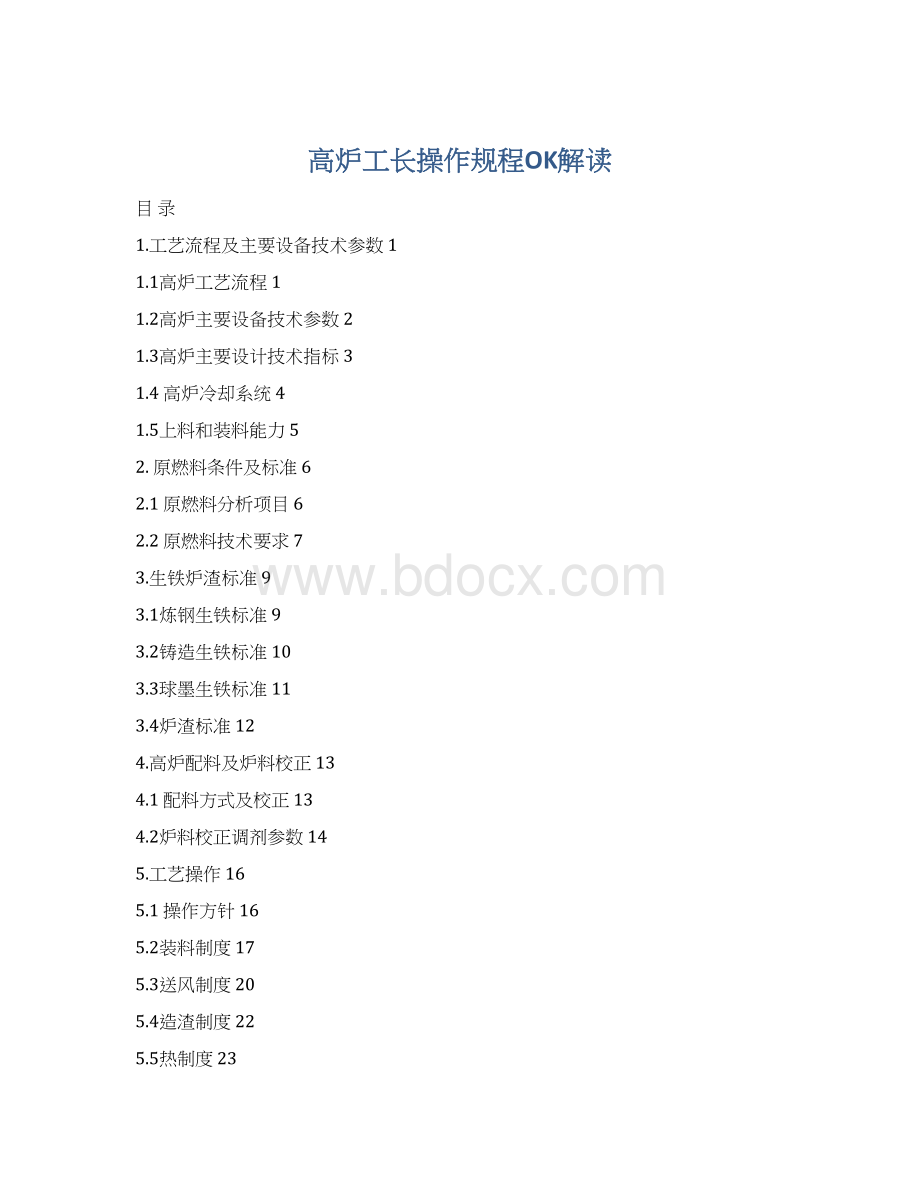

目录

1.工艺流程及主要设备技术参数1

1.1高炉工艺流程1

1.2高炉主要设备技术参数2

1.3高炉主要设计技术指标3

1.4高炉冷却系统4

1.5上料和装料能力5

2.原燃料条件及标准6

2.1原燃料分析项目6

2.2原燃料技术要求7

3.生铁炉渣标准9

3.1炼钢生铁标准9

3.2铸造生铁标准10

3.3球墨生铁标准11

3.4炉渣标准12

4.高炉配料及炉料校正13

4.1配料方式及校正13

4.2炉料校正调剂参数14

5.工艺操作16

5.1操作方针16

5.2装料制度17

5.3送风制度20

5.4造渣制度22

5.5热制度23

5.6高炉冶炼制度调剂原则24

6.炉况调剂25

6.1正常炉况25

6.2异常炉况26

6.3失常炉况32

6.4紧急处理38

7.高压操作42

7.1高压与常压42

7.2高压的技术操作原则44

7.3无料钟炉顶均压工作制度45

8.富氧喷煤操作46

8.1富氧操作46

8.2喷煤操作50

8.3调湿操业51

9.高炉休风和送风程序52

9.1休风负荷管理52

9.2短期休风与送风54

9.3长期休风与送风55

9.4紧急休风59

10.高炉煤气清洗系统61

10.1高炉煤气工艺流程及流程图61

10.2高炉荒煤气经旋流除尘器处理62

10.3主要设备及工作参数63

10.4TRT装置64

11.炉前管工65

11.1技术操作及维护65

11.2液压润滑系统66

12.高炉二系67

12.1炉体管理法67

12.2炉缸管理法71

12.3风口破损75

13.炼铁工艺简易计算76

13.1常用数据76

13.2常规计算、理论计算式及经验计算式77

13.3常高炉炼铁经济技术指标计算79

1.工艺流程及主要设备技术参数

1.1高炉工艺流程

TRT

1.工艺流程及主要设备技术参数

1.2高炉主要设备技术参数

大

修

时

间

(年)

炉

代

炉

容

Vu

(m3)

炉

缸直径

d

(mm)

炉腰直径

D

(mm)

炉喉直径

d1

(mm)

有效高度

Hu

(mm)

炉缸高度

h1

(mm)

炉腹高度

h2

(mm)

炉腰高度

h3

(mm)

高

径

比

Hu/D

2005

1

2600

11600

13200

8400

29800

4700

3600

2000

2.258

炉

身

高

度

h4

(mm)

铁

口

标

高

(mm)

死

铁

层

深

度

(mm)

D/d

d1/D

炉腹角

α

炉身角

β

风

口

个

数

布

料

溜

槽

长

度

(mm)

17500

9500

2400

1.14

0.64

77.47°

82.19°

30

3800

高炉有效炉容:

高炉炉喉上沿至铁口中心线的空间容积,即传统的计算容积

V炉喉

m3

V炉身

m3

V炉腰

m3

V炉腹

m3

V炉缸

m3

V死铁层

m3

有效炉容

m3

110.78

1628.72

273.56

435.13

496.46

253.51

2944.65

=110.78+1628.72+273.56+435.13+496.46

=2944.65m3

1.工艺流程及主要设备技术参数

1.3高炉主要设计技术指标

项目

单位

指标

备注

高炉有效容积

m3

2600

年产炼钢铁水

104t

200.2

年工作日

d

350

日产量

t

5720

设备能力6500

有效容积利用系数

t/(m3.d)

2.2

设备能力2.5

焦比

Kg/t

330

煤比

Kg/t

200

设备能力250

渣比

Kg/t

360

熟料率

90%

入炉品位

≥58%

热风温度

℃

1200

设备能力1250

富氧率

2%

设备能力5%

炉顶压力

Mpa

0.22

设备能力0.25

高炉一代炉役寿命

a

≥15

无中修无喷补

热风炉一代炉役寿命

a

≥20

1.工艺流程及主要设备技术参数

1.4高炉冷却系统

形式

部位

炉底

炉缸

风口

区

炉腹

炉腰

炉身

炉喉

高

炉

段数

1~2

3~4

5

6

7

8

9

10

11

12

13

14

15

16

双层

钢砖

编号

H1

H2

H3

H4

H5

B1

B2

B3

S1

S2

S3

S4

S5

R1

R2

R3

块数

46

49

46

46

30

160

46

46

46

46

40

40

36

36

32

32

结构

光面

光面

异形

冷却板

铜冷却壁

铜冷却壁

铜冷却壁

镶砖

镶砖

连

接

法

四

进

出

四

进

出

六

进

出

二

进

出

四

进

出

四

进

出

四

进

出

五

进

出

四

进

出

下层

通水

高炉炉底

冷却系统

高炉炉底冷却采用在炉底砖下埋设水冷管的方式,水冷管管径为Φ89×5.5的不锈钢管,钢管间距为300mm,共计48根。

高炉炉

体冷却

系统

炉缸、风口带、炉腹至炉喉钢砖下部采用全冷却壁冷却方式,其中风口带以下设4段光面冷却壁,壁厚160mm,材质为灰铸铁;风口区为1段异形光面冷却壁,壁厚250mm,材质为灰铸铁;炉腹第一段为密集布置的4层铜冷却板;炉腹第二段、炉腰至炉身下部采用铜冷却壁,总冷却高度为9150mm;炉身中部采用3段满镶砖冷却壁,壁厚340mm,材质为铁素体球墨铸铁;炉身上部采用3段满镶砖冷却壁冷却,材质为铁素体球墨铸铁;炉喉钢砖分为上下两部分,材质为铸钢。

高炉冷

却水系

统水量

炉体冷却系统分成高中压工业水冷却系统和软水密闭循环冷却系统。

a.高压工业水冷却系统

高压工业水冷却系统包括风口小套、十字测温装置、炉内料面探测装置和炉顶洒水装置等。

高压工业水的供水量为1250m3/h,供水压力为1.5MPa。

b.中压工业水冷却系统

中压工业水冷却系统用于高炉炉役后期打水。

中压工业水的供水量为300m3/h,供水压力为0.6MPa。

c.软水密闭循环冷却系统

软水密闭循环冷却系统冷却范围包括炉底水冷管、冷却壁、风口中套和热风炉设备(热风阀等),水量为6150m3/h。

冷却壁

段数及

面积

段数(块)

H1(46)

H2(49)

H3(46)

H4(46)

H5(30)

B1(160)

B2(46)

B3(46)

面积㎡

92.649

76.781

94.47

89.26

93.909

94.447

80.96

82.432

段数(块)

S1(46)

S2(46)

S3(40)

S4(40)

S5(36)

R1(36)

R2(32)

R3(32)

面积㎡

109.503

102.97

74.24

73.48

67.68

66.024

62.72

52.144

1.工艺流程及主要设备技术参数

1.5上料和装料能力

矿、焦槽的数量及贮存能力(按最大日产铁量6500t计算)

序

号

物料名称

数量

个

单槽容积及贮量

总槽容积及贮量

堆比重

t/m3

贮存时间

h

m3

t

m3

t

1

烧结矿

6

750

1350

4500

8100

1.8

21.8

2

球团矿

2

260

572

520

1144

2.2

40.7

2

360

792

720

1584

3

块矿

2

550

1210

1100

2420

2.2

49.8

4

杂矿

3

360

792

1080

2376

2.2

5

小块焦

1

210

105

210

105

0.5

25.8

6

焦炭

5

450

202.5

2250

1012.5

0.45

10.4

上料主胶带输送机:

高炉上料采用胶带输送机,上料主胶带输送机的带宽B=1600mm、带速v=2m/s,倾角约为11.3°,水平长298.8m,输送能力:

运矿2700t/h、运焦670t/h,采用双驱动滚筒四机驱动,每台功率220kW。

上料主胶带输送机作业率:

高炉装料制度为CO,焦批按13t/ch、矿批按65t/ch,日产生铁5720t时,上料批数为145ch/d,装料周期时间为400s,装料间隔时间为595s,则上料主胶带输送机正常作业率为67.2%;日产生铁6500t时,则上料主胶带输送机作业率为76.4%。

在上料主胶带输送机的传动室内设有一台16t起重机,以便设备检修时使用。

2.原燃料条件及标准

2.1原燃料分析项目

烧结矿

TFe、FeO、SiO2、CaO、MgO、S、Mn、Al2O3、转鼓指数、C残

球团矿

TFe、FeO、SiO2、CaO、S、Al2O3、转鼓指数

天然矿

TFe、FeO、SiO2、CaO、S、Al2O3、P

石灰石

CaO、SiO2、MgO、Al2O3、烧损

锰矿

Mn、TFe、SiO2

焦炭

水份、灰份、挥发份、硫磺、转鼓指数、鼓外

碎铁

TFe、S

喷吹物

含碳量、硫磺、灰份全分析、发热值、挥发份、含氢量、水份

2.原燃料条件及标准

2.2原燃料技术要求

2.2.1焦炭

粒度范围

水份

灰份

挥发份

硫含量

M40

M10

焦炭反应后强度CSR

焦炭反应性CRI

小块焦粒度

焦丁的粒度

25mm~60mm(-25mm<12%)

≤4.0%

≤12.0%

≤1.3%

≤0.5%

≥82%

≤7.6%

>60%

<30%

10mm~25mm

5mm~10mm

中子测水计的校正基准

a.按取样标准取出焦皮带上的焦炭样委托化验室测定水份。

b.取样后的焦炭进入称量料斗时,记录中子测水计的测定值。

c.校正中子测水计时,运转操作人员和点检人员一起进行,同种焦炭进行三点以上的测定。

d.调整中子测水计量程时,要使测定值接近取样测定的水份值。

e.调整中子测水计量程时,要保持焦炭的实际装入量不发生变化,高炉操作人员要根据

中子测水的调整情况变更装入设定值以保持实际入炉焦炭量的稳定。

f.中子测水计量程的调整情况及详细内容要记录在“作业日志”内。

2.2.2烧结矿

铁份波动

FeO波动

R波动

MgO含量

残C含量

转鼓

筛分(≤5mm)

±0.5%

±1%

±0.05

2%~3