热轧带钢轧制过程中的厚度波动问题的控制技术.docx

《热轧带钢轧制过程中的厚度波动问题的控制技术.docx》由会员分享,可在线阅读,更多相关《热轧带钢轧制过程中的厚度波动问题的控制技术.docx(25页珍藏版)》请在冰豆网上搜索。

热轧带钢轧制过程中的厚度波动问题的控制技术

热轧带钢轧制过程中的厚度波动问题的控制技术

钢铁工业作为一个国家的支柱产业之一,在生产和生活的各个领域中始终扮演着重要的角色。

钢铁在我们的生活中已经无处不在。

一个国家钢铁工业的规模和水平在一定程度上反映了这个国家的科技水平和经济实力。

因此,世界各国都在大力提高本国的钢铁工业的规模和科技含量。

在钢铁生产中,带钢是一类重要的产品。

热轧带钢是重要的工业原料,广泛应用于汽车、电机、化工、机械制造、建筑、造船等工业部门。

热乳带钢不仅能够作为薄板和中板直接进行使用,同时大量的热轧带钢以钢卷状态供给冷轧机以作为冷轧板、燥管和冷弯型钢生产的原材料,因此在板带产品中占据重要的地位。

热轧带钢产品用途十分广泛,并且热轧带钢车间投资少、见效快,同时热轧带钢在我国是一项比较成熟的金属压力加工技术,轧制工艺及电控要求都较为简单,热轧带钢生产的特点是高产量和高效益,因此很多中小企业新建或改造的生产线大多是热轧带钢生产线,这促使了带钢热连轧生产线的普遍建设,热轧带钢生产线已经成为钢铁企业摆脱困境,增加经济效益的首选建设工程。

矚慫润厲钐瘗睞枥庑赖。

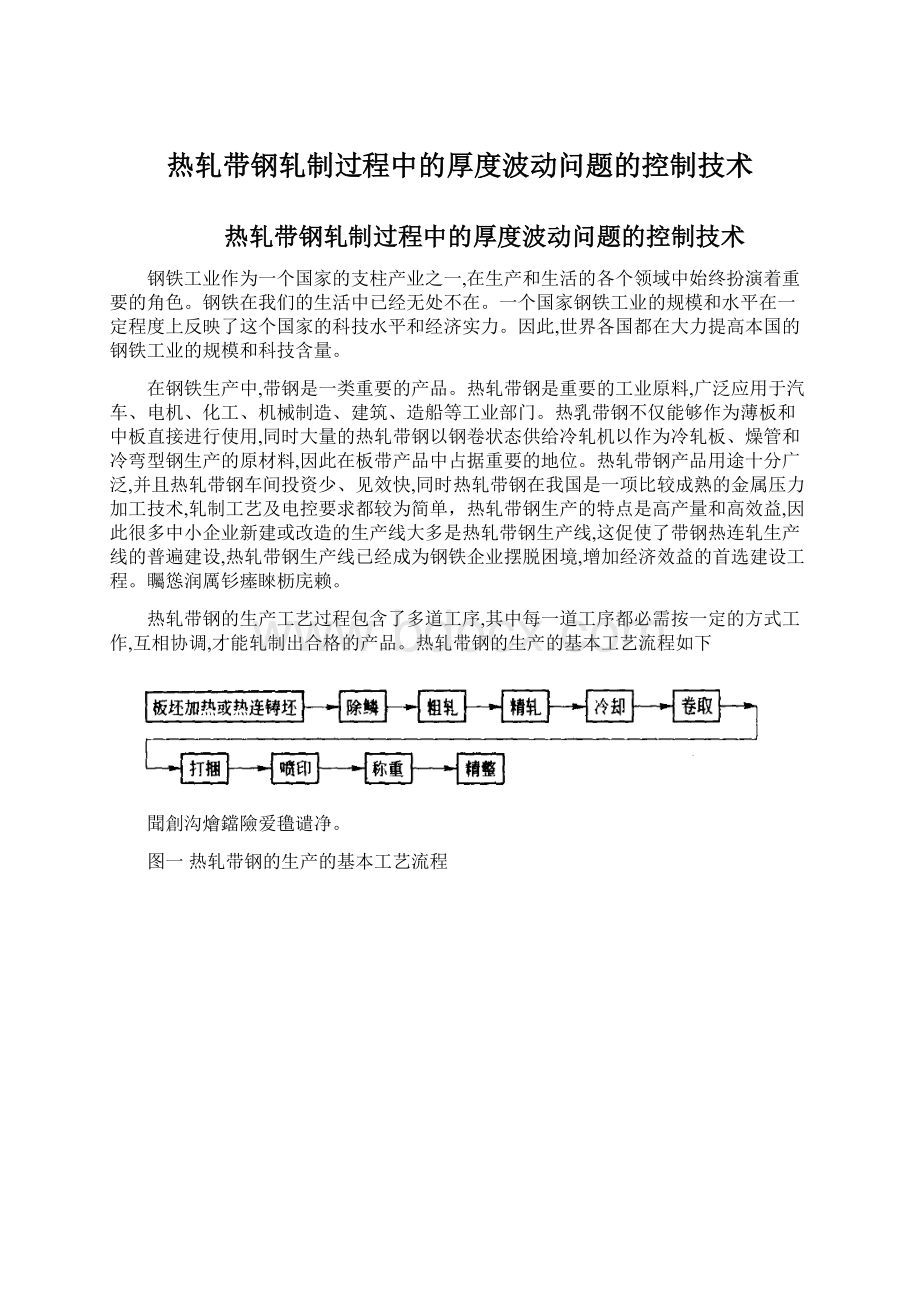

热轧带钢的生产工艺过程包含了多道工序,其中每一道工序都必需按一定的方式工作,互相协调,才能轧制出合格的产品。

热轧带钢的生产的基本工艺流程如下

聞創沟燴鐺險爱氇谴净。

图一热轧带钢的生产的基本工艺流程

带钢热连轧机于1924年在美国阿斯兰问世以来,热连轧带钢生产技术已经有80多年的历史,热连轧机的发展亦已经过了三代,主要技术指标简况见下表。

残骛楼諍锩瀨濟溆塹籟。

图二带钢热连轧机主要技术指标

上世纪60年以前建设的热带钢轧机,被称为第一代热带钢轨机。

这个阶段热带钢轧机的发展速度比较缓慢,受咬入和卷取条件的制约,最高轧制速度不能超过12m/s的界限,受电机制造水平的限制,所能生产的单卷重量为6~13.5吨,基本上都是手工操作,产品所能达到的尺寸精度不是很理想(厚度偏差±0.5mm,宽度偏差±15mm)。

酽锕极額閉镇桧猪訣锥。

进入60年代以后,随着电机制造水平的提高,大容量的电机被应用于热连轧生产中,并且成功地实现了升速轧制,轧制速度达到了15~21m/s,生产的最大单卷重量30吨,最高年产量达400万吨。

各种新技术被迅速应用于热连轧生产中。

可控硅调速技术和刚刚兴起计算机技术也被迅速应用于热轧生产领域,实现的局部自动化和精轧辊缝机组和速度设定计算机控制,使得厚度自动控制所能达到的精度有了很大的提高。

在轧制工艺上有大张力轧制发展到恒定的微张力小轧制,轧机架数也有所增加。

彈贸摄尔霁毙攬砖卤庑。

从60年代末70年代初始,热连轧生产技术进入了飞速发展的阶段,在开始的一段时问内,追求轧机大型化、高速度、大卷重成为热轧带钢发展的潮流。

轧制速度能够达到28~30m/s,轧机最高年产量达到了600万吨,单卷重量超过45吨,所能轧制的最小厚度也达到了0.9mm。

在这段时期出现了很多新技术,如为了提高产量而出现的全连续轧机,粗轧机后两个机架的双机连轧,增多精轧机架数等方法。

厚度自动控制技术不断完善,并且实现了整个生产过程从基础级到管理级的多级计算机控制。

謀荞抟箧飆鐸怼类蒋薔。

20世纪80年代以后出现了以高精度数学模型和智能轧制技术为代表的高新技术群,并取得了不断完善。

此外,高精度的厚度自动控制技术以及液压AGC技术应用到带钢生产中,通过不断提高轧制参数设定精度和开发高性能的在线自动控制系统使带钢全长上的厚度精度达±30μm。

厦礴恳蹒骈時盡继價骚。

我国的热轧带钢的发展历史大约从1957年从苏联引进了一套2800/1700mm半连续式板带轧机,既生产中厚钢板又生产钢卷。

随着1958年7月中厚板轧机和1959年精轧机的相继建成投产,我国开始迎来了自行生产宽带钢卷的历史。

从该套轧机建成到1972年十多年间,我国一直没有建设能够生产宽带钢卷的轧机,随后几年建设的带钢热连轧机也都是参照这套设备设计的。

茕桢广鳓鯡选块网羈泪。

从上世纪70年代末开始我国开始从国外引进热带轧机生产线,武钢1700mm热带轧机是20世纪70年代从日本引进的全部成套设备。

宝钢2050mm热带轧机是20世纪80年代从德国引进的成套设备,国内合作制造了部分机电设备;宝钢1580mm热连轧机及鞍钢1780mm热连轧机是20世纪90年代国外(日本)引进和国内制造的机电设备。

这4套现代化的带钢热连轧机所采用的工艺技术,技术设备和计算机控制系统,具有当时国际上一流的技术水平。

这些热连轧机的建设使我国的热轧带钢生产工艺技术很快提高到国际上的先进水平,并为我国国民经济各部门提供了品种齐全的优质热轧板带钢和冷轧机用原料钢卷,进而为汽车、家用电器、交通运输业等用户提供紧缺的优质冷轧薄钢板。

鹅娅尽損鹌惨歷茏鴛賴。

20世纪90年代是我国热带钢轧机高速发展的时期,在此期间我国又相继建成投产了7套热轧宽带钢轧机。

其中有四套全新热带轧机,即宝钢1580mm热轧机,鞍钢1780mm热轧机,珠钢1500mm热轧机,邯钢1900mm薄板还连铸连轧机。

而1580mm热连轧和1780mm热连轧机釆用和连铸机直接连接布置的连续生产线,紧凑式粗轧机布置,精轧机组双交叉PC轧机,全液压AGC系统和卷取系统,完善的四级计算机自动化控制和生产管理控制系统,体现了20世纪90年代最先进的技术装备水平和一流的产品质量控制水平。

籟丛妈羥为贍偾蛏练淨。

在建造新轧线的同时,我国对技术装备水平低的热轧线进行现代化技术改造。

本钢1700mm3/4连续式轧机和攀钢的1450mm半连续式热带轧机是我国自行设计建造的生产线,受当时历史条件的限制,纯机装备水平较低,产品质量达不到设计要求,对其进行现代化的技术改造是非常必要的。

太钢1459mm热连轧机和梅钢1422mm热连轧机是购买日本20世纪60年代的二手设备。

经过较全面的现代化技术改造后,这几套老轧机有条件生产规定的产品品种和规格,能满足用户对产品质量提高的要求。

預頌圣鉉儐歲龈讶骅籴。

带钢的质量指标有很多,而它的厚度精度是其中非常重要的一个品质指标,它直

接关系到产品的质量和经济效益。

因此,在生产中保证带钢的厚度精度具有重要的意义。

在实际使用中,不仅需要带钢产品具有较高的尺寸精度,同时需要厚度在全长上的均匀性。

渗釤呛俨匀谔鱉调硯錦。

造成带钢厚度偏差的原因有多种,例如轧件温度的变化、入口厚度的变化、材质的变化、钢种的化学成分的变化、油膜轴承油膜厚度的变化等,都会使带钢的轧出厚度发生变化。

同时,轧制过程是一个非常复杂的工艺生产过程,影响参数众多,系统条件始终处于不断变化之中,而且轧制的速度也是变化的。

铙誅卧泻噦圣骋贶頂廡。

热轧带钢厚度控制技术经历了由粗糖到精细、由低级到高级的发展过程。

20

世纪30年代以前,近代轧制理论还正在处于孕育萌生时期。

20世纪30~60年代,轧机的发展表现为常规自动调整阶段。

该阶段中轧制理论的发展和完善为轧机的厚度控制奠定了基础,同时随着自动调节理论和技术的发展,并逐步应用于轧制过程,使轧机的控制步入了常规模拟式调节的自动控制阶段。

20世纪60~80年代,来到了计算机控制阶段的发展时期。

60年代中期出现了热连轧机发展的鼎盛时期。

60年代后期,逐步过渡到以计算机设定和计算机进行过程控制的阶段,并将这种控制方式大量应用于热连轧机。

70年代起,液压厚度控制技术的应用使带钢厚度控制技术发生了重大变革。

20世纪80年代到现在,厚度控制向着大型化、高速化和连续化的方向发展,成为厚度技术发展的新阶段。

这一阶段已将带钢厚度控制的全过程融入进了计算机网络控制的过程自动化级和基础自动化级。

而在此期间热连轧计算机控制系统的总体结构有了更为明确的只能分配:

管理控制系统级、生产控制系统级、过程控制级及基础自动化级。

过程控制是热轧过程控制系统的核心。

计算机控制系统中用来控制工艺流程的主要数学模型几乎都集中在过程控制系统中。

擁締凤袜备訊顎轮烂蔷。

热轧带钢精轧区的过程自动化级包括原始数据的输入、轧件数据跟踪、在线实测数据的处理、设定模型、模型自学习等。

其主要功能是基于轧制理论数学模型或经验统计模型,计算精轧区的各种物理参数,包括精轧各机架咬钢温度、轧件速度以及轧机负荷等,决定精轧机以及精轧区其它辅助设备基准值,以满足精轧机组出口轧件头部厚度及终轧温度达到目标精度要求。

根据不同的设备配置情况,精轧过程设定系统在设计上也会存在一定的差别。

贓熱俣阃歲匱阊邺镓騷。

将过程机引入到现场实际生产中,设定精确的数学模型,采用先进的计算机控制技术,以此保证精轧产品的厚度精度。

热轧计算机控制系统是集管理、生产、控制、信息为一体的完整自动化系统。

该系统在结构与可靠性方面都有一定特点。

系统结构采用负荷分组和集散型结构体系,分工明确,负荷分配均匀,运行稳定。

可靠性是系统正常运行的关键,为此采取了许多措施来提高系统的可靠性,如每级计算机配备备用机、数据文件釆用双备份、在线系统采用双系统、数据存储量大、保存时间长等措施。

生产实践表明,采用上述措施后,系统可靠、安全。

坛摶乡囂忏蒌鍥铃氈淚。

下面简要介绍一下厚度控制技术的进步及其效果。

(1)AGC的各种补偿功能

AGC的一般功能以厚度计AGC为基础,配备了X射线监控AGC功能。

为了解决厚度计AGC所不能控制的带钢厚度部分,设置了尾部补偿控制、加速补偿、张力补偿、流量补偿、轧机常数补偿及消除轧辊偏心控制等。

采用AGC的各种补偿后,对提高带钢的厚度精度起了重要作用。

蜡變黲癟報伥铉锚鈰赘。

(2)液压AGC

70年末,由于伺服阀的改进,油清洁度管理的提高,以及液压技术的进步,开发

了液压AGC新技术。

液压AGC比电动AGC响应快,可以实现带钢厚度高精度控制。

日本从1981年开始,在精轧机后段2一3机架上安装了响应快的液压AGC。

从1982

年开始,在新建的所有轧机上安装了液压AGC。

现在全世界现代化热轧机几乎都安装了液压AGC,个别老轧机至今仍未安装。

買鲷鴯譖昙膚遙闫撷凄。

(3)绝对值AGC

对于传统的锁定方式AGC,当设定计算有误差时,带钢头部厚度会产生偏差,因而使带钢产生不合格厚度过长的缺陷。

为解决这个问题,开发利用了绝对值AGC。

绝对值AGC的工作原理是,当带钢咬入各机架之后,将实测轧制压力和轧机设定预测压力进行比较,修正压下(辊缝),使实测带钢厚度趋近设定时的目标厚度。

这种方法,能够减少带钢厚度不合格部分的长度,采用头部锁定方式的AGC,带钢头部厚度与目标厚度产生偏差,带钢头部厚度精度不高,而绝对值AGC是从带钢头部开始按目标厚度控制,因而提高了带钢全长上的厚度精度。

綾镝鯛駕櫬鹕踪韦辚糴。

(4)张力控制技术

张力控制对于带钢穿带的稳定,以及提高厚度、宽度精度,改善板形、板凸度,是一项十分重要的技术。

(5)消除轧辊偏心装置

当支持辊存在偏心或由于键引起轴承发生局部刚度变化时,随着支持辊的转动会使辊缝发生变化,从而导致带钢厚度周期性波动。

这种厚度波动,无法用厚度计AGC和X射线监控来消除,而高响应性液压AGC却很容易将轧辊偏心加到厚度变化上,为此,可采取特殊的控制方法来消除轧辊偏心造成厚度波动。

这个方法就是用压力传感器检测出轧辊偏心波动,随支持辊转动同步调整辊缝,补偿轧辊偏心造成的厚度波动。

同时采用无键轴承,也可减小轧辊偏心值,提高厚度精度。

驅踬髏彦浃绥譎饴憂锦。

(6)提高轧机刚度

当轧机刚度小、轧制压力大时,会使轧机弹跳大,造成带钢厚度波动大。

为提高带钢纵向厚度精度,提高轧机刚度是有效的方法之一。

因而,世界各国新建的轧机均增大了轧机刚度。

猫虿驢绘燈鮒诛髅貺庑。

(7)精轧机机架间测厚议

为了提高带钢厚度精度,在精轧机机架间设置测厚仪,一般设置在后段机架间。

下面对于上面各种控制方法进行详细的说明,控制各个因素轧制出质量较好的带钢。

AGC的各种补偿功能

AGC的一般功能以厚度计AGC为基础,配备X射线监控AGC功能。

为了解决厚度计AGC所不能控制的带钢厚度部分,设置了尾部补偿控制、速度补偿、张力补偿、油膜厚度变化补偿及消除轧辊偏心控制等。

锹籁饗迳琐筆襖鸥娅薔。

1、尾部补偿控制

当带钢尾部每离开一个机架时,由于张力消失,必然导致尾部增厚。

为避免尾部增厚,在带钢尾部离开第i-1机架时,应增大第i机架的压下量,尾部补偿时的压下位移调节量为:

構氽頑黉碩饨荠龈话骛。

式中K-轧机的纵向钢度系数

G-轧件塑性刚度系数

-尾部补偿值,即由于尾部张力消失造成的尾部增厚。

1700mm七机架热带钢连轧机精轧机组的压尾机架选择如下表所示,对F6和F7机架,考虑到此时轧制速度很高,带钢比较薄,尾部厚差已较小,故不进行尾部补偿。

輒峄陽檉簖疖網儂號泶。

图三

2、速度补偿

当厚度自动控制系统对第i机架给出Δypi压下调节量的同时,为了保持金属秒流量相等,必须对该机架的轧制速度给出相应的调节量Δvpi,以保证作用于轧件上的张力恒定。

轧制速度的调整通过改变轧辊转速来实现。

尧侧閆繭絳闕绚勵蜆贅。

轧制速度的补偿量为:

式中

-第i台轧机的纵向刚度系数

-第i台轧机软件塑性刚度系数

、

-第i台轧机轧制速度调节量和压下位移

Hi-第i台轧机轧件出口厚度

3、张力补偿

当轧件头部依次被各机架咬入之前,头部是在没有前张力的情况下轧制的。

同理,当轧件尾部依次被各机架抛出之后,尾部是在没有后张力的情况下轧制的。

在这两种情况下,均有张力消失的现象存在,从而造成头尾厚差。

为此,必须调整压下,以补偿张力的消失。

压下位移调节量Δyp与张力变动量ΔT之间传递系数为:

识饒鎂錕缢灩筧嚌俨淒。

式中T-前张力或后张力

P-轧制压力

-轧制变化量

4、油膜厚度变化补偿

对于支承辊采用液体摩擦轴承的轧机,其轴承油膜厚度随着轧制压力和轧制速度的变化而变化,这将对轧件的轧后厚度造成影响,引起厚差。

因此,在轧制过程中需要根据轧制压力和轧辊转速的实测值,计算出油膜厚度的变化量,然后调节压下对油膜厚度的变化单独进行补偿,消除其对轧件厚度的影响。

凍鈹鋨劳臘锴痫婦胫籴。

补偿油膜厚度变化所需要的压下位移调节量为:

式中k-常数,决定与轴承的结构参数,由实验确定

N-轧辊转速

Ns-设定的轧辊速度

Ps-设定的轧制压力

5、轧辊偏心补偿

轧辊的偏心一种是由辊身和辊颈的不同轴度误差所产生的偏差;另一种是由辊身的椭圆度引起的偏差,由于轧辊椭圆偏心的干扰,辊缝偏差一般0.025~0.05mm。

轧辊转一周,其干扰变化一次,故轧辊偏心的干扰,使实际辊缝发生高频周期变化,从而造成成品带钢厚度的波动。

恥諤銪灭萦欢煬鞏鹜錦。

轧辊偏心主要是指支承辊的偏心,因为工作辊的直径小,其偏差只有几微M;而支承辊直径一般为1500mm,轧辊磨床加工精度可保证椭圆度为

um左右,上下滚叠加约为

um。

随着用户对产品质量要求日益严格,这中轧辊偏心的干扰愈来愈不能忽视。

轧辊偏心所引起的轧制力波动与入口厚度和硬度变化引起的轧制力作用刚好相反。

如果按照BISRA压力补偿的话,反而会引起更大的厚度误差,降低调节精度。

所以需要单独给与补偿。

鯊腎鑰诎褳鉀沩懼統庫。

补偿轧辊偏心量

e所需的压下位移调节量

p为:

p=-

e

即压下位移调节量与轧辊偏心量数值和频率相同,但位相相差180°。

液压AGC

过去在AGC系统中设置

的死区,可通过频谱分析及各种滤波器来消除其影响。

目前正在开发研究更为有效的轧辊偏心补偿装置。

我国已经将某四辊可逆冷轧机液压压上装置上,运用预先模型识别与在线性参数中自学习相结合的方法来实现偏心模型的检测与在线控制。

仿真结果表明,这种自动控制方法,可是有轧辊偏心引起的厚度波动减少80%。

硕癘鄴颃诌攆檸攜驤蔹。

液压AGC系统调节板厚差主要是通过压下控制系统来完成,压下控制系统由压下位置控制和轧制力控制两种方式所组成,压下控制系统一般采用液压伺服系统。

阌擻輳嬪諫迁择楨秘騖。

液压压下系统的动作执行机构是液压缸及其控制元件电液伺服阀。

伺服阀用于控制进入液压缸的液体流量,然后通过液压缸及机架内的有关机构来控制上支撑辊和上工作辊的上下移动,进而达到控制轧制压力或压下位置的目的。

液压压下伺服系统主要用作压下系统的组成部分,由控制器、电液伺服阀、液压缸、轧机负载、位移传感器、压力传感器等元件构成。

氬嚕躑竄贸恳彈瀘颔澩。

而测厚仪闭环则通过在机架后设置测厚仪,测量带钢厚度偏差,通过反馈AGC控制算法计算需要调节的压下调节量,此压下调节量通过计算机控制系统传送到压下系统再作为压下系统的设定值调节压下位置或轧制力,以达到消除带钢厚差、满足控制精度的目的。

釷鹆資贏車贖孙滅獅赘。

液压AGC系统板厚控制策略

1、预控AGC

预控属于扰动控制,不变性原理是其理论基础,它通过补偿装置补偿扰动量对被调量的影响,使得作用在系统的一个或几个扰动量与被调量完全无关或部分无关,而达到调节的目的。

在液压AGC控制系统中,控制压下系统可以通过位置环和轧制力环两种方式。

当采用位置环方式时,预控AGC给出的调整量为辊缝调节量;当采用压力环时,预控AGC给出的调整量为轧制力调节量。

怂阐譜鯪迳導嘯畫長凉。

在轧制过程中,来料厚差的波动会对带钢的出口厚差造成很大的影响。

对于来料波动补偿同路,当采用位置环时:

式中:

:

位置调节量,mm

:

轧机纵向刚度,KN/mm

Q:

带钢塑性系数,KN/mm

带钢厚差,mm

当采用轧制力环时:

式中

:

轧制力调节量,KN

2、反馈AGC

反馈AGC属于闭环控制,即出口厚差产生后加以检测并反馈回去控制。

反馈AGC由以下几个环节组成:

1)、际厚度的检测环节,该环节的作用是测量带钢实际轧出厚度的偏差值,通过测厚仪对带钢连续地进行测量,并输出测量值与设定值之间的偏差信号;谚辞調担鈧谄动禪泻類。

2)、控制装置,它是AGC系统的核心部分,其作用是将测量的厚度偏差信号进行放大,计算和转换并输出控制信号给执行机构;嘰觐詿缧铴嗫偽純铪锩。

3)、执行机构,它是根据控制信号对带钢厚度进行直接控制的机构,即通过液压装置调整压下位置来实现对带钢厚度的控制。

熒绐譏钲鏌觶鷹緇機库。

反馈式AGC利用测厚仪直接测量带钢厚度偏差,带钢的实际轧出厚度由测厚仪直接测出,其控制算法如下所述:

式中:

:

带钢厚差,mm

这种用测厚仪直接测量带钢厚度的反馈式AGC系统,是一种最常用的厚度控制方式。

它是在轧机的出口侧装设精度比较高的测厚仪(如x射线测厚仪或同位素测厚仪),直接测出带钢实际轧出厚度并与设定的目标厚度进行比较,得出带钢出口厚度偏差,进而调节压下系统,以消除带钢出口厚度偏差,直接测厚反馈式AGC具有测量精度较高的优点。

鶼渍螻偉阅劍鲰腎邏蘞。

当液压AGC系统采用位置调节方式时,带钢出口厚度偏差需通过位置伺服系统来调节,当采用轧制力闭环时,厚度偏差通过轧制力伺服系统来调节。

即通过控制伺服阀的开口来调节压下液压缸的位置以控制带钢的出口厚度,使其满足精度的要求。

纣忧蔣氳頑莶驅藥悯骛。

绝对值AGC的工作原理

对于传统的锁定方式AGC,当设定计算有误差时,带钢头部厚度会产生偏差,因而使带钢产生不合格厚度过长的缺陷。

为解决这个问题,开发利用了绝对值AGC。

绝对值AGC的工作原理是,当带钢咬入各机架之后,将实测轧制压力和轧机设定预测压力进行比较,修正压下(辊缝),使实测带钢厚度趋近设定时的目标厚度。

这种方法,能够减少带钢厚度不合格部分的长度,采用头部锁定方式的AGC,带钢头部厚度与目标厚度产生偏差,带钢头部厚度精度不高,而绝对值AGC是从带钢头部开始按目标厚度控制,因而提高了带钢全长上的厚度精度。

颖刍莖蛺饽亿顿裊赔泷。

绝对值AGC的工作原理图如下:

图四绝对值AGG的工作原理

压下位移调节量

为:

根据系数a取值不同,可以实现从等厚度轧制到等压轧制范围内不同的控制方案。

有效地改变轧机的等效纵横刚度厚度模数。

对联轧机,一般前一、二架取a=0.7~0.8,等效刚度模数大,以消除来料厚度的影响;中间机架取a=0,为自然刚度;末架取a=-2~-3,等效刚度模数小,微软特性控制,以获得较好的版型。

濫驂膽閉驟羥闈詔寢賻。

2、控制逻辑

由上位计算机(过程计算机)分别对各板卷计算各种设定数据,然后经数据通道传送给下位PLC(可编程序逻辑控制器)。

绝对值AGC是按照厚度测量公式,从传递过来的数据和咬入时的压入位置,轧制负荷数据计算出各机架的出口厚度,为了使各机架的出口厚度目标偏差为零,进行比例积分控制。

因为这种控制是板卷头部高响应控制所以使用与液压压下的F4~F7的各机架。

銚銻縵哜鳗鸿锓謎諏涼。

3、板厚测量计算式

为提高板厚测量计算的精度,把板厚测量计算式改写成下面的形式:

h=S+(fp1+fp2)P+fFF-So+Of

式中h-出口板厚

S-压下位置

P-轧制力

F-工作辊弯辊力

fp1、fp2-压下负荷对辊缝变化的影响系数

fF-工作辊弯辊力对辊缝变化的影响系数

So-压下位置的零点

Of-补偿量

fp1是通过轧辊压紧时的压下位置和负荷的回归关系求出。

fp2和fF是板宽和工作辊位移量的函数,以分解模型得到的扎滚的弹性变形计算结果为基础的简易计算式。

挤貼綬电麥结鈺贖哓类。

张力控制技术

张力控制是关系到生产线能否正常运行,产品质量能否满足要求的关键技术。

要保证热轧过程顺利进行,各机架在单位时间内的秒流量必须相等,否则会出现机架间张力过大或失张,导致拉钢或堆钢。

理想的稳定轧制使各机架的秒流量完全相等,实现无张力轧制。

赔荊紳谘侖驟辽輩袜錈。

目前,热连轧过程中对张力的控制主要有两类方法:

无活套张力控制和有活套微张力控制。

无活套张力控制由两种方法:

自由张力控制FTCF(FreeTensoinContorl)和最小张力控制MTC(MinimumTensionControl)。

塤礙籟馐决穩賽釙冊庫。

无活套张力控制中,张力的检测与计算的精确性较差,致使张力误差值较大,因而只适用于粗轧带坯的连轧或精轧机组的前几个机架。

裊樣祕廬廂颤谚鍘羋蔺。

实际轧制过程中影响机架间张力的工艺参数很多,如温度、压下量等,不可能完全实现无张轧制。

在实际热连轧生产过程中为保证生产的顺利进行,多采用微张力轧制策略。

精轧过程重中恒张力、微套量轧制是通过活套控制实现。

仓嫗盤紲嘱珑詁鍬齊驁。

由于带钢被轧辊咬入时,轧机有一定的动态速降,结果产生前架出口速度大于后架带钢的入口速度,在动态速降未恢复之前,在机架间逐步积累了一定的活套量。

当下游轧机咬入带钢的瞬间,活套辊抬起到活套设定位置,此时带钢位置己越前,此时活套辊继续抬起,直到追上带钢。

活套追上带钢建立张力,并不等于稳定连轧,因为动态速产生的套量没有排出,稳定连轧是在恒张力建立以后,在带钢建立张力之后,活套位置调节器与主传动速度调节的闭环系统投入工作,活套位置调节器给出的位置误差,转换成速度调节量,使上游方向的轧机降低速度,及时排走套量。

当固定套量排出后,上游轧机恢复正常速度,此时恒张力关系建立,以后的轧制就不断依靠活套位置调节与主传动调速系统的闭环,进行恒张力连轧的轧制过程。

绽萬璉轆娛閬蛏鬮绾瀧。

图五热连轧机多活套机构示意图

活套控制对活套高度(套量)进行反馈控制,通过调节主传动速度来改变活套高度,活套电机则输出恒定力矩,活套系统的控制目标是保持活套高度恒定,一旦活套高度发生变化,机架间张力也随之变化.为保持带钢在轧制过程中张力恒定,同时减小恒张力控制时的活套角度波动,将恒力矩控制和恒张力控制相结合,进行张力加权控制,实践证明该方法能够在不改变现有硬件设备的条件下改善精轧张力控制系统的控制性能。

骁顾燁鶚巯瀆蕪領鲡赙。

活套系统中的活套高度(套量)和带钢张力是相互耦合的,速度和辊缝扰动产生的带钢张力波动影响活套高度的位置,反之,活套高度调节也会对带钢张力产生影响,这种交叉关系严重影响了被控量的精确调节。

采用自抗扰控制器,将活套角度对张力的影响作为扰