混凝土预制构件施工方案.docx

《混凝土预制构件施工方案.docx》由会员分享,可在线阅读,更多相关《混凝土预制构件施工方案.docx(15页珍藏版)》请在冰豆网上搜索。

混凝土预制构件施工方案

陆域码头混凝土预制构件施工方案

一、工程概况:

本工程陆域码头混凝土预制构件包括1t扭王块,上部构造的梁、板、靠船构件及水平撑等。

1t扭王字块体接受C40素砼浇筑而成,总数为2010块,单块约为1t重,总方量约870m3。

安装底标高-2.5m,顶标高为+2.9m。

设计要求安装密度为120块/m2。

码头上部构造为迭合式梁板构造,梁及靠船构件、水平撑、面板的砼强度等级为均为C40。

安装件数:

横梁47件,靠船构件13件,纵梁98件,水平撑11件,码头面板182件,简支板39件。

从码头前沿计,除了第四段外,最大安装跨度为23m。

安装接受80t履带吊协作安装施工。

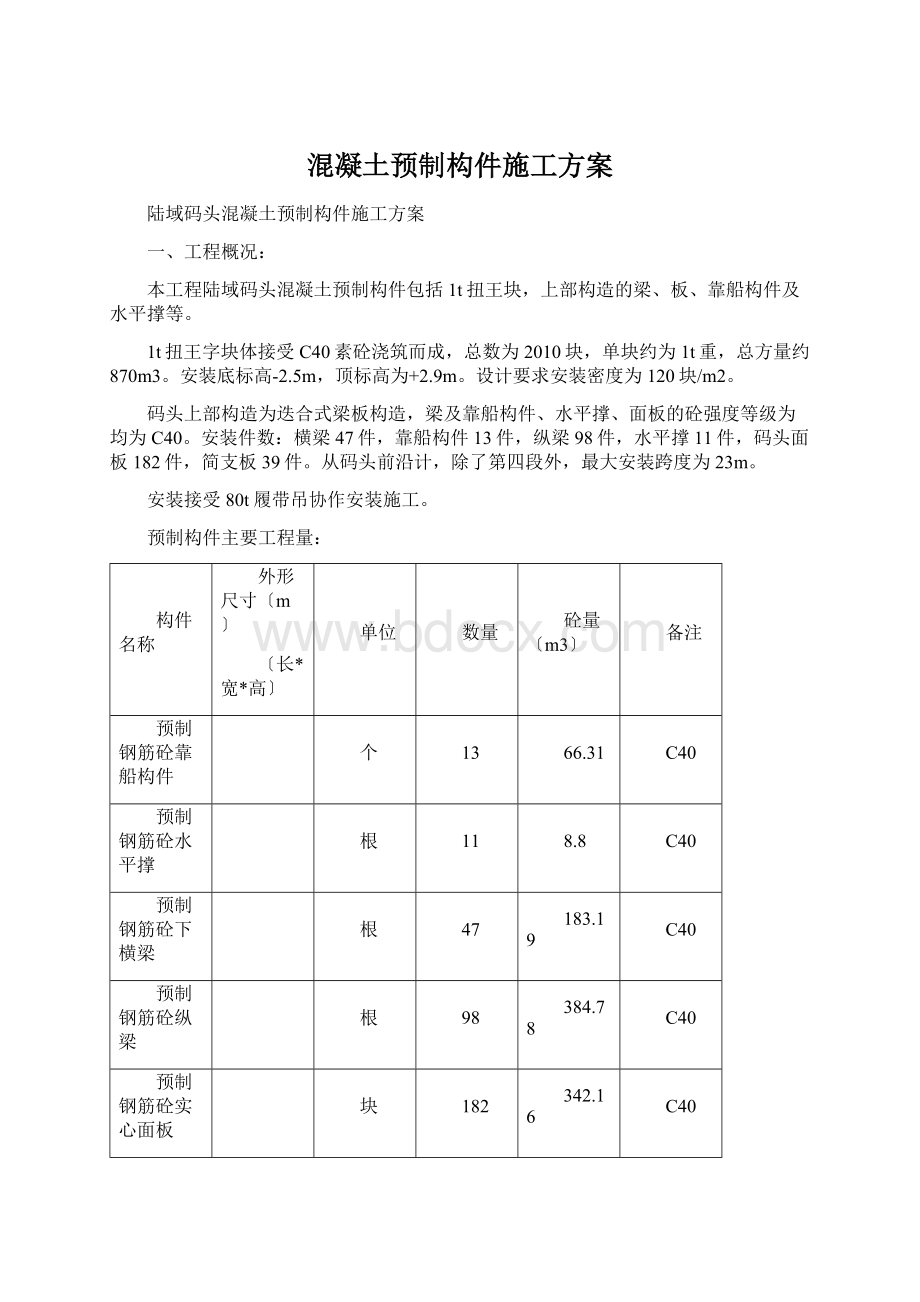

预制构件主要工程量:

构件名称

外形尺寸〔m〕

〔长*宽*高〕

单位

数量

砼量〔m3〕

备注

预制钢筋砼靠船构件

个

13

66.31

C40

预制钢筋砼水平撑

根

11

8.8

C40

预制钢筋砼下横梁

根

47

183.19

C40

预制钢筋砼纵梁

根

98

384.78

C40

预制钢筋砼实心面板

块

182

342.16

C40

预制钢筋砼简支板

块

39

125.3

C30

扭王块

块

2010

758.4

C40

栅栏板

3.75*3*0.5

块

26

98.8

C30

栅栏板

3*2.5*0.5

块

173

475.8

C30

合计

2443.54

二、施工流程:

三、施工方法:

1、模板工程:

扭王块的模板接受δ4mm钢模板,遵照设计尺寸分为对称四边定型拼装。

并在模板预留边开孔,通过螺栓、螺母拧紧固定。

靠船构件、A型横梁,水平撑和面板、模板接受18mm厚七合板、50×100mm,枋木配对拉罗杆加固成型,其余梁板接受定型钢、木模板组合成型。

底模接受凸式的混凝土底模。

在预制场地面定出构件的底部尺寸后,浇筑约10cm厚的C20砼,外表抹光,并用水平仪限制混凝土外表的高差在5mm以内。

在浇筑过程中,并预埋底板侧模顶杆。

模板构造图详见下面示意图:

2、钢筋工程:

钢筋原材料进场后,进展原材料的抽检试验〔钢筋抗拉、抗弯试验〕,经检验合格前方投入运用。

钢筋制作依据现场钢筋配料卡进绽开料、焊接、及绑扎施工。

3、浇筑工程:

施工场地接受推土机进展粗平,再支配人工平整,并浇筑砼施工平台,平台略高于地平面5~10cm。

梁、板预制构件依据部位的不同,环境区域的不同,浇筑前经试验配出砼协作比,经监理工程师方认可后,方进展砼浇筑施工。

砼接受现场两台0.3m3强制式的搅拌机进展搅拌,搅拌车或装载机等机械协作浇筑。

接受现场已检验合格的原材料。

砼在浇筑过程中,应分层浇筑,限制每层厚度不超于30cm,振动棒进展振捣。

振捣过程中,遵照“快插慢拔”的操作将砼中的气泡带出。

梁、板预制依据安装的依次编排预制依次,并在砼外表标明构件编号,便于构件安装。

构件预制依次:

横梁→靠船构件→纵梁→水平撑→面板→简支板

施工场地平面布置图:

3、转堆、养护:

当砼强度到达80%以上后,由吊机或装载机等机械在指定场地,将预制构件整排堆放于一起。

块件之间接触点、面应垫上麻袋或小木枋等防护措施,防止磕碰破坏。

梁、板预制构件应依据构件的编号进展有序的堆放,便于构件安装。

预制构件接受淡水淋湿养护14天。

4、吊装工程:

当砼强度均到达100%后,那么接受80t履带吊安装。

扭王块接受全站仪定位吊机,极坐标限制定点定位。

块体的极坐标参数反映在吊机上,即其转角和扒杆的跨度。

水下局部施工支配轻型潜水员进展协作。

扭王块安放前,应支配潜水员对安放面的平整度进展粗平,待平整度符合设计及标准要求后,方进展扭王块安装。

扭王块安装依次自下向上进展安装。

安装过程中,底部的块体应与水下棱体接触严密。

梁、板预制构件安装前,先依据安装的依次进展安装施工。

构件安装时,应用水泥砂浆铺填构件搁置面,水泥砂浆厚度为1cm,砂浆饱满,以构件安装后略有余浆挤出缝口为准。

并且要随铺随安,不等砂浆硬化后安装构件。

安装过程,应严格限制构件搁置面的平整度。

安装前,接受水准仪测量搁置面的标高,用小钢板调整平整度。

码头前、后沿线和侧边线的构件安装时,要用经纬仪限制其边线,确保码头边线的位置精确及顺直。

安装靠船构件时,须将主筋与横梁钢筋焊接坚实前方可松钩,以保证构件的平平稳定。

构件安装完成后,要刚好将外露钢筋焊接坚实,增加抗风浪实力,必要时要进展加焊、拉、顶等加固措施。

各类构件安装依次:

安装横梁→安装靠船构件→现浇横梁接头砼→安装纵梁→现浇横梁砼→安装水平撑→安装面板→安装简支板

四、质量保证措施:

1、施工过程应严格遵照《港口工程质量检验评定标准》〔JTJ221-98〕的质量标准标准执行。

2、模板及支架必需具有足够的强度、刚度和稳定性。

3、模板的外表应干净,脱模剂应涂刷均,拼缝应平顺、严密,不得漏浆。

4、预制构件的底胎外表应平整、光滑,不应有局部沉降、开裂现象,

5、预埋件、预留孔的数量和规格应符合设计要求,安置应坚实。

6、模板制作、安装质量标准:

模板制作允许偏差、检验数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

木模板

长度与宽度

±5

每块模板〔逐件检查〕

4

用钢尺量

相邻两板外表错牙

1

1

用钢板尺和楔形塞尺量,取大值

外表平整度

5

1

用2米靠尺和楔形塞尺量,取大值

钢模板

长度与宽度

±2

每块模板〔逐件检查〕

4

用钢尺量

外表平整度

2

1

用2米靠尺和楔形塞尺量,取大值

连接孔眼位置

1

3

用钢尺量,抽查三处

混

凝

土

底

模

长度和宽度

±3

每块底胎模〔逐件检查〕

6

用钢尺量两端和中部

平

整

度

外表

5

2

用2米靠尺和楔形塞尺量,取大值

侧面

3

2

四角相对高差

5

1

用水准仪检查四角,取大值

模板安装允许偏差、检验数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

模板接缝外表错牙

2

每块构件〔逐件检查〕

1

用钢尺量

长度

梁、板类构件

±5

2

用钢尺量两边

方块类

+5

-10

2

截面尺寸

梁

板

类

宽度

+0

-5

3

用钢尺量两端及中部

高〔厚〕度

+0

-5

6

方

块

类

宽度

+5

-10

3

高度

4

侧向弯曲矢高

L/1000且不大于15

1

拉线用钢尺量

全高竖向倾斜

10

1

吊线用钢尺量

顶面两对角线差

短边≤3m

15

1

用钢尺量

短边>3m

30

1

预埋件、预留孔位置

10

抽查10%

1

用钢尺量纵横两方向,取大值

7、钢筋的品种、规格和质量,焊条、焊剂的牌号和性能,必需符合设计要求和国家现行有关标准规定。

8、钢筋应平直无局部弯折,钢筋外表应无颗粒状或片状锈皮。

9、钢筋加工的形态、尺寸应符合设计要求。

钢筋弯折的圆弧半径和弯钩尺寸应符合标准规定。

10、同一截面受力的钢筋接头数量少于50%。

11、钢筋骨架应绑扎或焊接坚实,绑扎铅丝头应向里按倒,不得伸向钢筋爱惜层。

12、钢筋爱惜层垫块的间距和支垫方法,应能防止钢筋在混凝土浇筑过程中不发生位移。

13、预制构件吊环的材质、规格和位置应符合设计要求和标准规定。

钢筋制作允许偏差、检验数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

长度

+5

-15

每根钢筋或每片网片〔按类别各抽查10%,且不少于10片或10根〕

1

用钢尺量

弯起钢筋弯折点位置

±20

1

箍筋边长

d≤10mm

±4

2

d>10mm

±10

点焊钢筋网片尺寸

长、宽

±10

2

用钢尺量

网眼尺寸

±10

2

对角线差

15

1

翘曲

10

1

放在水平面上用钢尺量

钢筋骨架绑扎与装设允许偏差、检查数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

钢筋骨架外轮廓尺寸

长度

+5

-15

每个构件

2

用钢尺量骨架主筋长度

宽度

+5

-10

3

用钢尺量两端和中部

高度

+5

-10

3

受力钢筋层〔排〕距

±10

3

用钢尺量两端和中部连续三档,取大值

受力钢筋间距

±15

3

箍筋、构造筋间距

梁

±10

3

用钢尺量两端和中部连续三档,取大值

板

±20

3

15、混凝土所用的水泥、水、骨料、外加剂等,必需符合标准和有关标准规定。

16、混凝土的协作比、配料计量偏差和拌合物的质量必需符合标准规定。

17、混凝土的振捣接受插入式振动棒振捣,混凝土外表泛浆、无气泡析出后,顶面混凝土为防止松顶,在1~1.5小时内二次振捣,二次抹面,以保证顶部混凝土密实。

18、预制构件混凝土质量标准:

扭王块构件砼质量允许偏差、检查数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

各部位尺寸

±10

每块模板〔逐件检查〕

7~8

用钢尺量块体肢杆长度和各肢端头截面

外表错牙

15

4

用钢尺量每肢杆,各取一大值

预制梁允许偏差、检验数量和方法:

工程

允许偏差〔mm〕

检验单元和数量

单元测点

检查方法

长度

梁长d≤10m

±10

每个构件〔逐件检查〕

2

用钢尺量梁顶和底部

梁长d>10m

±15

宽度

梁高≤1.5m

±5

5

用钢尺量两端及中部,梁顶三点,梁底二点

梁高>1.5m

±10

高度

梁高≤1.5m

±8

2

用钢尺量两端

梁高>1.5m

±10

侧面弯曲矢高

梁长d≤10m

8

1

拉线用钢尺量

梁长d>10m

13

侧面竖向倾斜

5H/1000

1

吊线用钢尺量

端头倾斜

H/100且不小于15

2

竖向倾斜:

吊线用钢尺量。

水平向倾斜:

用直角尺量,取大值。

顶部搁置面平整度

5

2

用2m靠尺和楔形塞尺量

外伸钢筋位置和长度

插筋

±20

2

用钢尺量,位置量偏差最大处,长度量外伸最短筋

主筋

±15

预埋铁件

位置

20

每个预埋件、预留孔〔抽查50%〕

1

用钢尺量纵横两方向,取大值

与砼外表错牙

5

1

用钢尺量

预埋螺栓

中心位置

10

1

用钢尺量纵横两方向,取大值

外伸长度

+10

-0

1

用钢尺量

预制面板允许偏差、检验数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

长度

端头凿毛

±15

每个构件〔逐件检查〕

2

用钢尺量两边

端头无凿毛

±10

宽度

侧面凿毛

+10

-15

3

用钢尺量两端及中部

侧面无凿毛

±10

厚度

光面

±5

4

用钢尺量四角

粗面、凹凸面

±10

顶面平整度

光面

5

2

用2m靠尺和楔形塞尺量板量中部两对角线方向

粗面

10

顶面对角线差

短边长度≤3m

20

1

用钢尺量

短边长度>3m

30

侧面弯曲矢高

边板外沿

5

2

拉线用钢尺量

其他

8

预留孔

位置

20

每个预留件、孔〔抽查50%〕

1

用钢尺量纵横两方向,取大值

直径偏差

+10

1

用钢尺量

预埋铁件

位置

20

1

用钢尺量纵横两方向,取大值

与砼外表错牙

5

1

用钢尺量

预制靠船件允许偏差、检验数量和方法:

项目

允许偏差〔mm〕

检验单元和数量

单元测点

检验方法

高度

全高

±10

每个构件〔逐件检查〕

2

用钢尺量两边

牛腿处高度

±5

2

横截面尺寸

±5

4

用钢尺量两端

立梁侧面弯曲矢高

8

2

拉线用钢尺量

搁置面平整度

5

2

用靠尺和楔形塞尺量

外伸钢筋

位置

20

1

用钢尺量纵横两方向,取大值

长度

±20

1

预埋护眩螺栓孔位置

5

每个预留件、孔〔抽查50%〕

1

用钢尺量纵横两方向,取大值

预埋铁件

位置

5

1

与砼外表错牙

5

1

用钢尺量

19、扭王块安装的密度必需到达120件/100m2。

现场施工过程中,支配测量定位进展限制。

20、构件安装允许偏差一览表:

偏差名称

梁

板

靠船构件

水平撑

轴线位置偏差〔mm〕

±10

/

±15

±10

垂直侧面倾斜偏差〔mm〕

±5

/

±10

±5

搁置长度偏差〔mm〕

±15

±5

/

±15

逐层限制最终标高偏差〔mm〕

±15

沿码头前沿线安装偏差〔mm〕

±10

五、平安保证措施:

1、进入施工场地,须头戴平安帽,水上作业须穿救生衣。

2、特殊工种人员必需持证上岗〔包括潜水员、吊机操作人员、起重工等〕。

3、吊机运用过程,必需留意行驶路途的地面状况,防止下沉,或有侧翻等平安隐患。

4、潜水员水下操作必需遵照相关操作规定程序作业,不得违章指挥、违章施工。

5、用与吊装构件的钢丝绳必需大于φ12以上;吊机作业时,其旋转半径制止站人,并设置有专人指挥。

6、夜晚施工,必需有足够照明设施。

六、施工进度准备支配:

扭王块预制工期支配120天,从2004年4月20日至2004年8月17日。

扭王块安装工期支配60天,从2004年8月8日至2004年10月6日。

梁板预制工期支配120天,从2004年6月12日至2004年10月12日。

梁板安装工期支配45天,从2004年9月10日至2004年10月24日。