FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法.docx

《FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法.docx》由会员分享,可在线阅读,更多相关《FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法.docx(15页珍藏版)》请在冰豆网上搜索。

FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法

FANUC伺服系统维修技术经验总结及FANUC伺服电机维修方法2

2.数字式交流伺服驱动单元的故障检测与维修

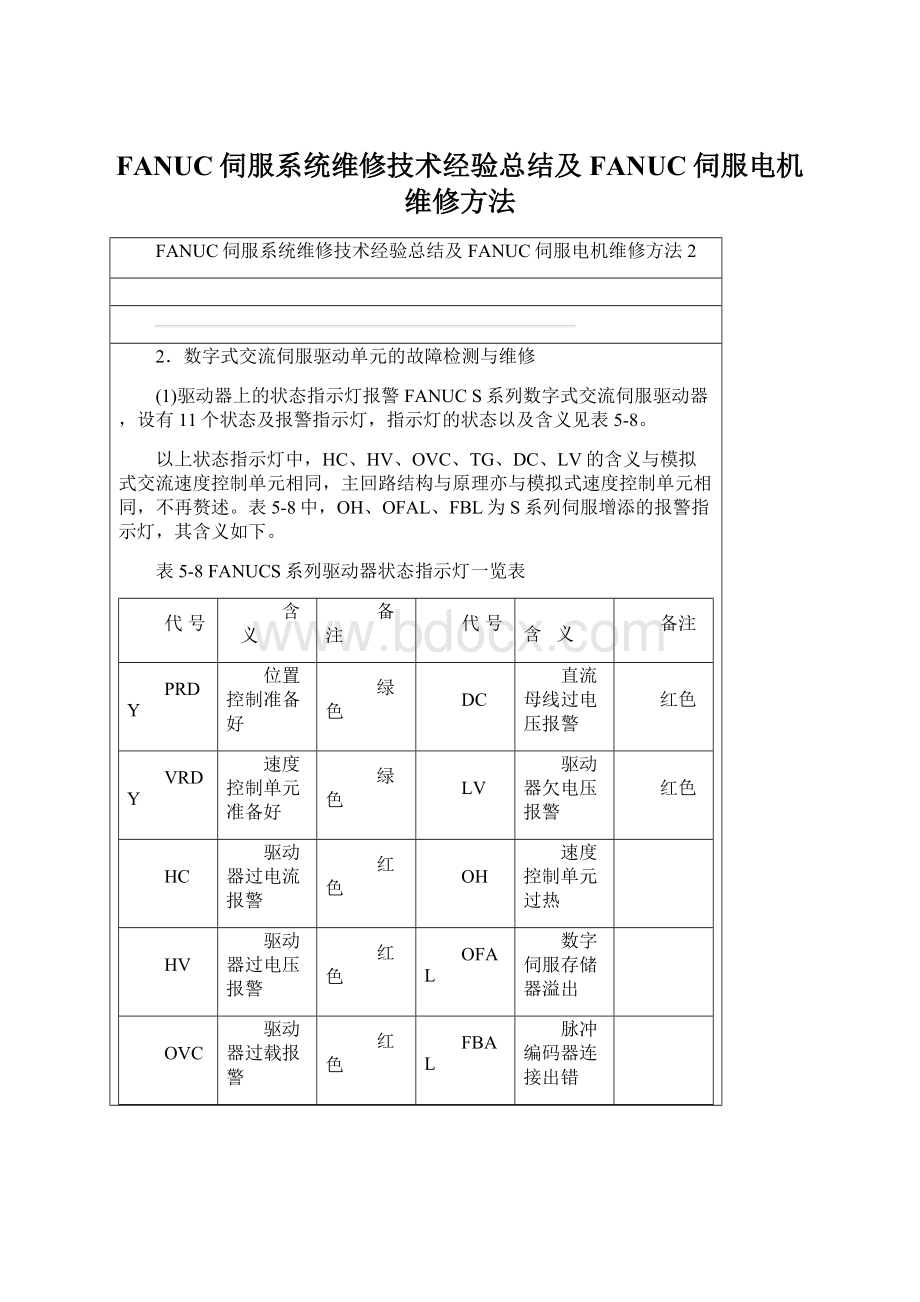

(1)驱动器上的状态指示灯报警FANUCS系列数字式交流伺服驱动器,设有11个状态及报警指示灯,指示灯的状态以及含义见表5-8。

以上状态指示灯中,HC、HV、OVC、TG、DC、LV的含义与模拟式交流速度控制单元相同,主回路结构与原理亦与模拟式速度控制单元相同,不再赘述。

表5-8中,OH、OFAL、FBL为S系列伺服增添的报警指示灯,其含义如下。

表5-8FANUCS系列驱动器状态指示灯一览表

代号

含 义

备注

代号

含 义

备注

PRDY

位置控制准备好

绿色

DC

直流母线过电压报警

红色

VRDY

速度控制单元准备好

绿色

LV

驱动器欠电压报警

红色

HC

驱动器过电流报警

红色

OH

速度控制单元过热

HV

驱动器过电压报警

红色

OFAL

数字伺服存储器溢出

OVC

驱动器过载报警

红色

FBAL

脉冲编码器连接出错

TG

电动机转速太高

红色

1)OH报警。

OH为速度控制单元过热报警,发生这个报警的可能原因有:

①印制电路板上S1设定不正确。

②伺服单元过热。

散热片上热动开关动作,在驱动器无硬件损坏或不良时,可通过改变切削条件或负载,排除报警。

③再生放电单元过热。

可能是Q1不良,当驱动器无硬件不良时,可通过改变加减速频率,减轻负荷,排除报警。

④电源变压器过热。

当变压器及温度检测开关正常时,可通过改变切削条件,减轻负荷,排除报警,或更换变压器。

⑤电柜散热器的过热开关动作,原因是电柜过热。

若在室温下开关仍动作,则需要更换温度检测开关。

2)OFAL报警。

数字伺服参数设定错误,这时需改变数字伺服的有关参数的设定。

对于FANUC0系统,相关参数是8100,8101,8121,8122,8123以及8153~8157等;对于10/11/12/15系统,相关参数为1804,1806,1875,1876,1879,1891以及1865~1869等。

3)FBAL报警。

FBAL是脉冲编码器连接出错报警,出现报警的原因通常有以下几种:

①编码器电缆连接不良或脉冲编码器本身不良。

②外部位置检测器信号出错。

③速度控制单元的检测回路不良。

④电动机与机械间的间隙太大。

(2)伺服驱动器上的7段数码管报警FANUCC系列、α/αi系列数字式交流伺服驱动器通常无状态指示灯显示,驱动器的报警是通过驱动器上的7段数码管进行显示的。

根据7段数码管的不同状态显示,可以指示驱动器报警的原因。

FANUCC系列、电源与驱动器一体化结构型式(SVU型)的α/αi系列交流伺服驱动器的数码管状态以及含义见表5-9。

表5-9FANUCC/α/αi系列(SVU型)7段数码管状态一览表

数码管显示

含 义

备 注

-

速度控制单元未准备好

开机时显示

0

速度控制单元准备好

1

速度控制单元过电压报警

同HV报警

2

速度控制单元欠电压报警

同LV报警

3

直流母线欠电压报警

主回路断路器跳闸

4

再生制动回路报警

瞬间放电能量超过,或再生制动单元不良或不合适

5

直流母线过电压报警

平均放电能量超过,或伺服变压器过热、过热检测元器件损坏

6

动力制动回路报警

动力制动继电器触点短路

8

L轴电动机过电流

第一轴速度控制单元用

9

M轴电动机过电流

第二轴速度控制单元用

b

L/M轴电动机过电流

8.

L轴的IPM模块过热、过流、控制电压低

第一轴速度控制单元用

9.

M轴的IPM模块过热、过流、控制电压低

第二轴速度控制单元用

b.

L/M轴的IPM模块过热、过流、控制电压低

采用公用电源模块结构型式(SVM型)的FANUCα/αi系列数字式交流伺服驱动器,数码管状态以及含义见表5-10;有关电源模块的状态显示及故障诊断详见本书第7章第7.2.4

表5-10FANUCα/αi系列(SVM型)7段数码管状态一览表

数码管显示

含 义

备 注

速度控制单元未准备好

0

速度控制单元准备好

1

风机单元报警

2

速度控制单元+5V欠电压报警

5

直流母线欠电压报警

主回路断路器跳闸

8

1轴电动机过电流

一轴或二、三轴单元的第一轴

9

M轴电动机过电流

二、三轴单元的第二轴

A

N轴电动机过电流

二、三轴单元的第三轴

b

L/M轴电动机同时过电流

C

M/N轴电动机同时过电流

d

L/N轴电动机同时过电流

E

L/M/N轴电动机同时过电流

8.

L轴的IPM模块过热、过流、控制电压低

一轴或二、三轴单元的第一轴

9.

M轴的IPM模块过热、过流、控制电压低

二、三轴单元的第二轴

A.

N轴的IPM模块过热、过流、控制电压低

二、三轴单元的第三轴

b.

L/M轴的IPM模块同时过热、过流、控制电压低

C.

M/N轴的IPM模块同时过热、过流、控制电压低

d.

L/N轴的IPM模块同时过热、过流、控制电压低

E.

L/M/N轴的IPM模块同时过热、过流、控制电压低

FANUCβ系列数字式交流速度控制单元,带有POWER、READY、ALM3个状态指示灯与7段数码管状态显示,指示灯与数码管的含义见表5-11。

(3)系统CRT上有报警的故障

1)FANUC-0系统的报警。

FANUC数字伺服出现故障时,通常情况下系统CRT上可以显示相应的报警号,对于大部分报警,其含义与模拟伺服相同;少数报警有所区别,这些报警主要有:

①4N4报警:

报警号中的N代表轴号(如:

1代表X轴:

2代表Y轴等,下同),报警的含义是表示数字伺服系统出现异常,详细内容可以通过检查诊断参数;诊断参数的意义见本书第5.2.3节。

表5-11FANUCβ系列7段数码管状态一览表

POWER灯

READY灯

ALM灯

数码管显示

含 义

备 注

●

O

●

-

速度控制单元未准备好

开机时显示

●

●

O

O

速度控制单元准备好

●

O

●

Y

速度控制单元过电压报警

同HV报警

●

O

●

P

直流母线欠电压报警

主回路熔断器跳闸

●

O

●

J

再生制动回路过热报警

瞬间放电能量超过,或再生制动单元不良或不合适

●

O

●

o

过热报警

速度控制单元过热

●

O

●

C

风扇故障报警

●

O

●

c

过电流报警

主回路过流

②4N6报警:

表示位置检测连接故障,可以通过诊断参数作进一步检查、判断,参见本章第5.2.3节。

③4N7报警:

表示伺服参数设定不正确,可能的原因有:

a)电动机型号参数(FANUC0为8N20、FANUCll/15为1874)设定错误。

b)电动机的转向参数(FANUC0为8N22、FANUCll/15为1879)设定错误。

c)速度反馈脉冲参数(FANUC0为8N23、FANUCll/15为1876)设定错误。

d)位置反馈脉冲参数(FANUC0为8N24、FANUCll/15为1891)设定错误。

e)位置反馈脉冲分辨率(FANUC0为037bit7、FANUCll/15为1804)设定错误。

④940报警:

它表示系统主板或驱动器控制板故障。

2)FANUCl0/11/12/15系统的报警。

当使用数字伺服时,在FANUCl0/11/12及FANUC15上可以显示相应的报警。

这些报警中,SV000~SVl00号报警的含义与前述的模拟伺服基本相同,不再赘述。

对于数字伺服的特殊报警主要有以下几个。

①SVl01报警:

绝对编码器数据出错报警。

可能的原因是绝对编码器不良或机床位置不正确。

②SVll0报警:

串行编码器报警(串行A)。

可能的原因是串行编码器不良或连接电缆不良,具体内容可以参见α/β系列伺服驱动器报警说明。

③SVlll报警:

串行编码器报警(串行C),原因同上。

④SVll4报警:

串行编码器数据出错。

⑤SVll5报警:

串行编码器通信出错。

⑥SVll6报警:

驱动器主接触器(MCC)不良。

⑦SVll7报警:

数字伺服电流转换错误。

⑧SVll8报警:

数字伺服检测到异常负载。

3)FANUCl6/18系统的报警。

在FANUCl6/18系统中,当伺服驱动器出现报警时,CNC亦可显示相应的报警信息,这些信息包括:

①ALM400报警:

伺服驱动器过载,可以通过诊断参数DGN201进一步分析,有关DGN201的说明见后述。

②ALM401报警:

伺服驱动器未准备好,DRDY信号为“0”。

③ALM404报警:

伺服驱动器准备好信号DRDY出错,原因是驱动器主接触器接通(MCON)未发出,但驱动器DRDY信号已为“1”。

④ALM405报警:

回参考点报警。

⑤ALM407报警:

位置误差超过设定值。

⑥ALM409报警:

驱动器检测到异常负载。

⑦ALM410报警:

坐标轴停止时,位置跟随误差超过设定值。

⑧ALM411报警:

坐标轴运动时,位置跟随误差超过设定值。

⑨ALM413报警:

数字伺服计数器溢出。

⑩ALM414报警:

数字伺服报警,详细内容可以参见诊断参数DGN200~204的说明。

⑾ALM415报警:

数字伺服的速度指令超过了极限值(511875P/s),可能的原因是机床参数CMR设定错误。

⑿ALM416报警:

编码器连接出错报警,详细内容可参见诊断参数DGN201的说明。

⒀ALM417报警:

数字伺服参数设定错误报警,相关的参数有:

PRM2020/2022/2023/2024/2084/2085/1023等。

⒁ALM420报警:

同步控制出错。

⒂ALM421报警:

采用双位置环控制时,位置误差超过。

在系统使用绝对编码器时,报警还包括以下内容:

①ALM300报警:

坐标轴需要手动回参考点操作。

②ALM301报警:

绝对编码器通信出错。

⑧ALM302报警:

绝对编码器数据转换出现超时报警。

④ALM303报警:

绝对编码器数据格式出错。

⑤ALM304报警:

绝对编码器数据奇偶校验出错。

⑥ALM305报警:

绝对编码器输入脉冲错误。

⑦ALM306报警:

绝对编码器电池电压不足,引起数据丢失。

⑧ALM307报警:

绝对编码器电池电压到达更换值。

⑨ALM308报警:

绝对编码器电池报警。

⑩ALM308报警:

绝对编码器回参考点不能进行。

在系统使用串行编码器时,串行编码器报警内容如下:

①ALM350报警:

串行编码器故障,具体内容可以通过诊断参数DGN202/204检查。

②ALM351报警:

串行编码器通信出错,具体内容可以通过诊断参数DGN203检查。

3.交流伺服电动机的维修

(1)交流伺服电动机的基本检查原则上说,交流伺服电动机可以不需要维修,因为它没有易损件。

但由于交流伺服电动机内含有精密检测器,因此,当发生碰撞、冲击时可能会引起故障,维修时应对电动机作如下检查:

1)是否受到任何机械损伤?

2)旋转部分是否可用手正常转动?

3)带制动器的电动机,制动器是否正常?

4)是否有任何松动螺钉或间隙?

5)是否安装在潮湿、温度变化剧烈和有灰尘的地方?

等等。

(2)交流伺服电动机的安装注意点维修完成后,安装伺服电动机要注意以下几点:

1)由于伺服电动机防水结构不是很严密,如果切削液、润滑油等渗入内部,会引起绝缘性能降低或绕组短路,因此,应注意电动机尽可能避免切削液的飞溅。

2)当伺服电动机安装在齿轮箱上时,加注润滑油时应注意齿轮箱的润滑油油面高度必须低于伺服的输出轴,防止润滑油渗入电动机内部。

3)固定伺服电动机联轴器、齿轮、同步带等连接件时,在任何情况下,作用在电动机上的力不能超过电动机容许的径向、轴向负载(见表5-12)。

表5-12交流伺服电动机容许的径向、轴向负载

电机形式

容许的径向负载

电机形式

容许的径向负载

1—0,2—0

25kg

10,20,30,30R

450kg

0,5

75kg

4)按说明书规定,对伺服电动机和控制电路之间进行正确的连接(见机床连接图)。

连接中的错误,可能引起电动机的失控或振荡,也可能使电动机或机械件损坏。

当完成接线后,在通电之前,必须进行电源线和电动机壳体之间的绝缘测量,测量用500兆欧表进行:

然后,再用万能表检查信号线和电动机壳体之间的绝缘。

注意:

不能用兆殴表测量脉冲编码器输入信号的绝缘。

(3)脉冲编码器的更换如交流伺服电动机的脉冲编码器不良,就应更换脉冲编码器。

更换编码器应按规定步骤进行,以FANUCS系列伺服电动机为例,编码器在交流伺服电动机中的安装如图5-16所示,更换步骤如下:

1—电枢线插座2—连接轴3—转子4—外壳5—绕组6—后盖联接螺钉7—安装座

8—安装座联接螺钉9—编码器固定螺钉10—编码器联接螺钉11—后盖12—橡胶盖

13—编码器轴14—编码器电缆15—编码器插座

图5-16伺服电动机结构示意图

1)松开后盖联接螺钉6,取下后盖11。

2)取出橡胶盖12。

3)取出编码器联接螺钉10,脱开编码器和电动机轴之间的联接。

4)松开编码器固定螺钉9,取下编码器。

注意:

由于实际编码器和电动机轴之间是锥度啮合,联接较紧,取编码器时应使用专门的工具,小心取下。

5)松开安装座的联接螺钉8,取下安装座7。

编码器维修完成后,再根据图5-16重新安装上安装座7,并固定编码器联接螺钉10,使编码器和电动机轴啮合。

为了保证编码器的安装位置的正确,在编码器安装完成后,应对转子的位置进行调整,方法如下:

1)将电动机电枢线的V、W相(电枢插头的B、C脚)相连。

2)将U相(电枢插头的A脚)和直流调压器的“+”端相联,V、W和直流调压器的“-”端相联(见图5-17a),编码器加X+5V电源(编码器插头的J、N脚间)。

3)通过调压器对电动机电枢加入励磁电流。

这时,因为Iu=IV+IW。

,且Iv=Iw,事实上相当于使电动机工作在图5-17b所示的90°位置,因此伺服电动机(永磁式)将自动转到U相的位置进行定位。

注意:

加入的励磁电流不可以太大,只要保证电动机能进行定位即可(实际维修时调整在3—5A)。

4)在电动机完成U相定位后,旋转编码器,使编码器的转子位置检测信号C1、C2、C4、C8(编码器插头的C、P、L、M脚)同时为“1”,使转子位置检测信号和电动机实际位置一致。

5)安装编码器固定螺钉,装上后盖,完成电动机维修。

图5-17转子位置调整示意图

FANUC0系统的重装及调整方法

FANUC0系统的重装及调整方法

一、前言

数控系统由于机床长时间闲置、电池失效、操作人员操作失误等原因,均会造成数控系统的瘫痪,在此情况下必须对数控系统进行重装和调整。

前不久,我厂从外单位置换回一台台湾大冈工业股份有限公司生产的TNC-20NT数控车床,该数控车床因长期闲置,所用的FANUC0数控系统已经完全瘫痪,机床的数控系统在启动后CRT不能进入FANUC0数控系统正常的工作界面,而显示出一些奇怪的乱码。

为了使机床能早日正常运行,我们通过原机床使用单位从机床购买商处拿到了该类型机床的技术数据参数,对该机床的数控系统进行重装及调整。

其具体方法如下:

二、启动数控系统

由于数控系统不能正常启动,并在CRT上显示出乱码,我们判断可能是两种原因引起的。

一是由于机床长期闲置不用,电池耗尽导致程序丢失后的残余参数造成;二是数控系统CNC主板损坏。

区别这两种故障的方法是:

在启动机床数控系统的同时按下机床面板上的“RESET”和“DELETE”两个键,若待一会儿后CRT上显示出FANUC公司的版本号,并出现正常画面,则系统CNC主板正常。

反之则系统CNC主板损坏。

同时按下这些键的功能是清除机床的全部参数,即将因机床长期闲置,电池耗尽程序丢失后的残余参数全部清除,以便重新安装系统程序。

注意,这种方法一定要慎用,除非是数控系统死机或不能运行。

否则将使正常工作的整个机床数控系统瘫痪!

三、系统密级型功能参数的输入

当系统成功启动后,首先应输入FANUC0系统的密级型功能参数,然后才能输入机床的其它参数,否则数控系统不能工作。

具体方法如下:

a、将机床面板上的选择开关拨到MDI方式;

b、按下“PARAM”键,使CRT上显示SETTING2画面;

c、设定“PWE=1”,同时将机床面板上的EDITKEY开关打开;

d、首先输入901#参数,此时CRT上会出现100#编程报警,用删除键将该报警消除。

然后输入900#~939#FANUC0系统密级型功能参数;

e、回到SETTING2画面,将“PWE=1”设定为“PWE=0”,同时将机床面板上的EDITKEY开关关闭;

f、关闭机床电源后,重新启动机床系统,现在就可以输入FANUC0系统的其它机床参数。

四、系统机床参数的输入和调整

当系统功能参数输入完毕后,重新按照系统密级型功能参数输入的步骤a~c操作,至第d步时从000#参数开始将机床厂商所给的机床数据参数全部输入完毕,然后回到CRT正常工作画面。

此时一般情况下机床应有各部分的动作了。

接下来将机床面板上的选择开关拨到JOG方式下,手动检查各部分动作是否正常。

若正常便可以输入零件加工程序进行试切削。

反之则需要检查动作不正常部分的原因。

此时可以从机床参数中调出机床PLC梯形图进行检查。

FANUC0系统设置了非常方便的调用PLC梯形图的方法,即修改机床参数便可以在CRT上查阅PLC梯形图,并可在线监测PLC的输入输出状态。

具体方法参照FANUC0系统密级型功能参数的输入方法至第c步,然后按下PARAM键,使之显示PARAMETER画面,将机床参数60.2改为“1”。

将“PWE=0”,同时将机床面板上的EDITKEY开关关闭。

按下“DGNOS”键,此时CRT界面上PLC梯形图已经显示出来了。

查阅动作不正常部分的PLC梯形图,并结合调整和修改机床参数或修理机床电路,整个机床就可以正常工作了。

需要注意的是台湾大冈工业股份有限公司生产的TNC-20NT数控车床在机床参数中增加了D参数,这些参数是该机床的专用参数,正确地理解这些参数对于维护和修理该机床会带来意想不到的效果。

下面用部分维修实例来说明怎样利用FANUC0系统的机床参数检查、调整和修理机床故障。

五、故障修理实例

5.1、零件加工程序不能输入

在成功地重装FANUC0系统后,在机床编辑状态下,我们发现零件的加工程序无论如何也不能被编辑和输入。

根据该故障现象,我们对照FANUC0系统的使用维护手册中的每一个参数及其意义进行检查,发现0018#参数的第7位为编辑操作,当其为“1”时,为编辑B方式,当前为“0”时,为标准方式。

而CRT上的机床参数该位为“1”。

我们采用上述修改参数的方法和步骤,将其值由“1”改为“0后”,零件加工程序便能顺利地输入了。

5.2、手动刀塔不能回转

扳动机床上的TOOLSELECT(刀具选择)开关刀塔不能回转。

根据该机床的技术资料,PLC梯形图上的X16.0、X16.1、X17.0和X20.7分别为刀具选择开关的四把刀的位置,在线状态下观察PLC梯形图的对应部分无异常。

观察机床面板发现面板上的X、Z轴原点指示灯不亮,说明X、Z轴均不在机床原点。

手动将X、Z轴调整至机床原点,并使机床面板上的原点位置指示灯亮,故障排除。

5.3、尾座顶针不能伸缩

手动尾座顶针开关,尾座顶针不能伸缩。

从机床技术资料可知:

PLC梯形图上的输入点X20.1和X20.3为尾座顶针向前和向后的两个按钮。

从CRT中调出PLC梯形图可知,在线状态下按下X20.1按钮,R531.7导通,而D464.6不通。

因此Y80.2没有输出。

查阅机床技术资料可知,D464.6为机床尾座的设定参数。

根据FANUC0系统的原理,我们在MDI方式下,按上面调出机床参数的方法,将机床D参数中的D464.6修改为“1”,故障排除。

5.4、自动循环不能进行

机床各部分动作正常而自动循环不能进行,可以从以下几个方面检查故障:

a、检查诊断参数454.0是否为“1”;

b、踏下脚踏开关后,检查诊断参数523.3是否为“1”;

c、检查防护门保护装置是否存在,若有防护门保护装置,将其短路或修改诊断参数455.1为“0”,即人为使保护装置失效。

在检查中发现诊断参数454.0为“0”,将其修改为“1”后,自动循环正常。

数控系统的重装和调整方法对于数控机床维修人员来说是维修中一种非常重要的手段,熟练地掌握这种方法会给数控系统的维护和修理工作带来极大的方便。

FANUC数控系统0调试

FANUC数控系统0调试

FANUC数控系统是最畅销的机床控制系统之一。

目前,在国内使用的FANUC数控系统主要有0系统和0i系统。

针对广大用户的实际情况,本文简要叙述这两种系统的连接及调试,掌握了这两种系统,其它FANUC系统的调试则迎刃而解。

1 系统与机床的连接

0i系统的连接图如下图,0系统和其他系统与此类似。

图中,系统输入电压为DC42 V±10%,约7A。

伺服和主轴电动机为AC200V(不是220V)输入。

这两个电源的通电及断电顺序是有要求的,不满足要求会出现报警或损坏驱动放大器。

原则是要保证通电和断电都在CNC的控制之下。

具体时序请见“连接说明书(硬件)”。

其它系统如0系统,系统电源和伺服电源均为AC200V输入。

伺服的连接分A型和B型,由伺服放大器上的一个短接棒控制。

A型连接是将位置反馈线接到CNC系统;B型连接是将其接到伺服放大器。

Oi和近期开发的系统用B型。

0系统大多数用A型。

两种接法不能任意使用,与伺服软件有关。

连接时最后的放大器的JX1B需插上FANUC提供的短接插头,如果遗忘会出现#401报警。

另外,若选用一个伺服放大器控制两个电动机,应将大电动机电枢接在M端子上,小电动机接在L端子上,否则电动机运行时会听到不正常的嗡嗡声。

FANUC系统的伺服控制可任意使用半闭环或全闭环,只需设定闭环型式的参数和改变接线,非常简单。

主轴电动机要的控制有两种接口:

模拟(0~1OVDC)和数值(串行传送)输出。

模拟口需用其它公司的变频器及电动机。

用FANUC主轴电动机时,主轴上的位置编码器(一般是1024条线)信号应接到主轴电动机的驱动器上(JY4口)。

驱动器上的JY2是速度反馈接口,两者不能接错。

目前使用的I/0硬件有两种:

内装I/0印刷板和外部I/0模块。

I/0板经系统总线与CPU交换信息;I/0模块用I/OLINK电缆与系统连接,数据传送方式采用串行格式,所以可远程连接