调速器资料改.docx

《调速器资料改.docx》由会员分享,可在线阅读,更多相关《调速器资料改.docx(34页珍藏版)》请在冰豆网上搜索。

调速器资料改

调速器系统

基本知识

水轮发电机组把水能转变为电能供生产、生活使用。

用户在用电过程中除要求供电安全可靠外,对电网电能质量也有十分严格的要求。

大电网允许的频率偏差为±0.2Hz,即使是在的电力系统,其负荷波动也往往会达到其总容量的2%-3%。

所以电力系统负荷的不断变化,导致了系统频率的波动。

因此,通过调速器系统不断的改变机组导叶和浆叶的开度,调节水轮发电机的输出功率,维持机组的转速在额定转速的规定范围内,就是调速器系统的作用。

工作原理

调速器具备自动、电手动和机械开限/纯手动三种操作方式。

调速器具有速度与加速度检测、转速控制、开度控制、功率控制、电力系统频率自动跟踪、快速同步、导叶电气开限、参数自适应、在线自诊断、容错及故障处理、故障滤波等功能。

调速器能现地和远方进行机组的手/自动开停机和紧急停机;能以数字量通讯和开关量接点两种形式接收电厂监控系统的控制信号,并向电站监控系统实时传递调速系统有关信息。

机械部分主要包括三套互为热备用的电液转换机构、机械开限/纯手动操作机构、自动复中装置、主配压阀、紧急停机电磁阀组成无明管、无杠杆、静态无油耗、切换无扰动、结构上采用直连型的机械液压随动系统。

机械部分由双比例伺服阀+数字阀+机械开限/纯手动组成机械冗余结构。

比例伺服阀以及数字阀都起电液转换作用,将电气信号变成接力器行程,当比例伺服阀转换器作为主用时,数字阀转换器作为备用,也可以作为机手动。

当数字阀作为主用时,比例伺服阀转换器作为备用,如果电气控制部分检测到作为主用的电液转换环节出现卡阻拒动时,电气部分将自动切换到另一路电液转换环节。

我站安装的水轮机调速器具备自动、电手动和机械手动三种操作方式。

调速器具有速度与加速度检测、转速控制、开度控制、功率控制、电力系统频率自动跟踪、快速同步、导叶电气开限、参数自适应、在线自诊断、容错及故障处理、故障滤波等功能。

调速器能现地和远方进行机组的手/自动开停机和紧急停机;能以数字量通讯和开关量接点两种形式接收监控系统的控制信号,并向电站监控系统实时传递调速系统有关信息。

调速器电气控制

电气控制采用的是一种归零的系统结构,在稳定运行或故障情况下自动复中零输出。

以保证在调速器内部发生故障时,不造成水轮机运行不稳定和出力波动,在外部系统事故时,能保证机组安全停机。

调速器具有远方控制和现地控制功能,并有相应接点输出,能与电站计算机监控系统进行数字信号、模拟信号以及开关输入输出信号的通讯和数据交换。

调速器系统功能和运行

1、控制方式

调速系统有三种控制模式:

远方自动、现地自动和现地手动(现地手动分为现地电手动和现地纯手动),三种控制模式的优先级依次为:

现地手动(纯手动、电手动)、现地自动和远方自动。

自动运行、电手动和机械纯手动三种控制模式,任意切换方便可靠,三种控制模式完全无扰动地切换。

当电气部分发生故障时,

可无扰动地切换至纯(机)手动状态。

各种工况之间相互跟踪,因此无论是自动还是手动改变调速器的控制模式均无扰动,当采用负荷跟踪切换运行方式时无波动。

频率调节、功率调节、开度调节、水位调节运行模式可手动或自动转换,无任何扰动。

电手动操作流程见下图:

电手动控制模式的增减导叶开度的精度(0.1%接力器全行程)高于纯(纯)手动,一般适用于检查、判断和调整机械液压系统零位,校对导叶开度的零点和满度。

当机组转速信号全部故障时,可人为启、停机组,增减负荷;当系统甩负荷时,自动关到最小空载开度并接受紧急停机信号。

机械纯手动操作流程见下图:

机械纯手动控制模式的增减导叶开度的精度(0.3%接力器全行程)一般用于检验机械液压系统的动作情况,适用于大修后第一次启动机组。

当全厂供电电源消失后,可人为黑操作,启、停机组,增减负荷;当系统甩负荷时,自动关到最小空载开度并接受紧急停机信号。

电手动、纯(机)手动操作开机过程,开机速度可人为任意控制,并且定位准确,可操作性强。

2、运行方式切换

*双机之间任意的切换;

*现地、远方之间任意的切换;

*自动、电手动、机手动之间任意的切换;

*频率、功率、开度调节模式之间任意的切换;

*频率跟踪功能的投入、切除;

*人工频率死区的投入、切除;

*自动水头、人工水头之间任意的切换;

*残压PT、齿盘任意切除;

*交流、直流电源的投入、切除;

在进行上述切换;投入、切除时,能保证机组有功、转速及开度不产生扰动。

3、开机

现地开机或由电站计算机监控系统远方控制机组开机。

*现地自动开机;

*计算机监控系统远方自动开机;

*现地电手动开机;

*现地纯手动开机;

4、空载运行

在自动控制方式下,调速器控制机组自动跟踪电网频率。

当接受同期命令后,调速器应能快速进入同期控制方式。

在空载运行方式下,导叶开度限制应稍大于空载开度。

水头输入信号参与调节和控制用线性插值法根据水头输入信号自动修改空载开度给定值和负载出力限制,水头信号可自动输入或人为手动设置。

5、并网运行

在并网运行控制下调速器可以机组出力的大小,导叶开度限制位于全开位置并可接受电站计算机监控系统的控制信号。

现地(机旁手动)或远方(手动或自动)机组的有功调节能满足闭环控制和开环控制来调整负荷。

现地/远方具有互锁功能,在远方方式下能够接受电站计算机监控系统发出的负荷增减调节命令(包括AGC),具有脉宽调节(调速器开环控制)、数字量、模拟量定值调节(调速器闭环控制)有功功率和机组开度的功能。

停机

由于主接力器在机组停机时有10~15mm的压紧行程,机组在正常停机状态下由调节器输出相应信号,或者通过动作停机电磁阀,使主接力器的关腔保持压力油,以解决压紧行程问题。

调速系统在接收停机令后(停机令必须保持)在下列情况下使机组停机:

7.1正常停机

*一般停机:

在电手动或自动运行工况能实现现地或远方操作停机,断路器在零出力跳闸后,接受停机令停机。

*停机连跳:

并网运行时可接收停机令。

当关至空载开度(并网瞬间值)或机组零出力时由监控系统控制断路器跳闸后完全关闭导叶。

当断路器末跳闸时,保持空载和零出力状态。

紧急停机

机组紧急停机时,外部系统下发紧急停机令或操作员手动操作紧急停机按钮时紧急停机电磁阀动作,调速器以允许的最大速率(调保计算的关机时间)关闭导叶。

机组在事故情况下可由外部回路快速、可靠地动作紧急停机电磁阀,当紧急停机电磁阀动作后有位置接点(接点容量DC24V10A)输出至指示灯和上送计算机监控系统,并同时由计算机监控系统启动紧急停机流程。

停机备用

调速器自动运行或电手动运行时,在停机备用工况设置有停机联锁保护功能

停机联锁的动作条件:

无开机令、无油开关令、转速小于70%

当停机联锁动作时调速器电气输出一个约10~20%的最大关机信号到机械液压系统,使接力器关闭腔始终保持压力油,确保机组关闭。

当接力器的开度大于5%(主令开关接点),紧急停机电磁阀动作。

操作方式

※现地操作

在调速柜和调速器控制柜上设置有相应的操作按钮、仪表和触摸屏显示。

1.调速器电气柜现地操作

(1)现地/远方控制转换。

远方控制方式时,调速器接受电站计算机控制系统的控制。

在现地控制方式时,操作员通过现地按钮或现地人机界面进行操作时,“远方”控制被闭锁。

。

(2)自动/手动运行方式的选择。

自动位置为调速器的自动调节系统(PID或PI控制)进行调节操作。

手动位置为电手动或纯手动操作机构进行人为操作。

(3)现地可通过开关和按钮进行下列操作:

—现地/远方控制切换;

—手动/自动控制切换;

—转速/有功调整增减;

—导叶开度限制增减。

(4)现地可通过现地人机界面(触摸屏)进行下列操作:

—调速器冗余系统的主、备用机选择;

—人工频率失灵区投、切;

—频率跟踪功能投、切。

2.调速器机械柜现地操作

(1)液压系统自动/手动切换;

(2)事故紧急停机按钮;

※远方操作

调速器的远方操作包括下列各项:

1.接受下列的远方控制指令进行控制

(1)正常开、停机:

接收远方的机组正常开、停机指令,进行正常开、停机的顺序控制;

(2)紧急停机:

接收远方的机组紧急停机指令,进行紧急停机顺序控制;

(3)转速/有功增、减;

(4)导叶开度限制增、减;

(5)人工频率失灵区投、切。

2.接受由电站计算机监控系统给定的机组有功功率的闭环调节

※模拟量

1.提供机组转速、机组有功/频率设定反馈值、导叶位置、油压装置油压及油位的4-20mA模拟信号等。

2.电站计算机监控系统向调速器提供下列模拟信号:

(1)机组有功给定值;

(2)机组转速给定值;

(3)机组水头信号;

(4)机组导水叶开度限制值;

(5)其它:

数字量有功功率,数字量水头值。

现地监视

操作开关、指示灯及仪表外,触摸式液晶显示屏,显示屏提供各种故障显示、模拟量显示、状态量显示、事件记录、事故追忆等。

此外还可以进行各种调节模式切换、给定值设定、故障复位等。

自诊断和故障处理功能

调速系统设有下面给出的在线自诊断和故障处理功能,其中重要的故障通过调速柜上的指示灯指示。

所有故障信息以双接口(接点及通信)方式提供给电站计算机监控系统。

系统自诊断功能:

系统发生故障时能及时作出判断,并发出告警信号,给出故障产生原因的推断。

实现空载自处理、负载自保持。

A.程序出错和CPU故障;

每台调速器程序设计中运行一个递增计数器,一旦递增计数器停止计数,就表示是程序出错或CPU停止运行,输出故障接点,监控系统可以进行开入点判断。

B.输出/输入通道故障;

智能容错式判断输入的开关量接点信号,例如在带负荷运行工况,当油开关接点信号消失时,机组有功功率没有突变或转速在连续3个运算周期没有上升且转速不大于106%(出厂缺省值)额定转速时不作甩负荷处理,保持开度不变,并且可调整开度或负荷。

开机令必须保持到机组转速>90%额定转速。

停机令必须保持到机组转速<70%额定转速。

C.数字/模拟转换器和输入通道故障;

采用全数字PWM输出控制数字阀,D/A转换控制比例伺服阀,因此D/A故障,自动切换到数字阀并报警,绝不会影响正常运行,只影响送监控系统的模拟量信号。

D.模拟/数字转换器和输入通道故障;

当导叶反馈通道故障时能够保证机组的负荷或开度不变并报警,不会影响正常运行。

当功率反馈通道故障时自动切换到开度模式下运行。

当自动水头反馈通道故障时,保持故障前水头值,自动切换到水头手动工况。

E.通讯模块故障;

双机之间通过MB+接口进行网络通讯,由每台调速器中的递增运行计数器判断通信是否正常,双机之间的通讯首先通过网络通讯检测对方机的递增计数器,若计数器是递增的,则通信数据正确。

一旦对方机递增计数器停止计数,便自动将控制权获取,由于双机与电厂监控系统都在MB+网上进行数据传递。

因此,网络上的其他设备也可以通过通讯递增计数器进行通信或CPU故障判断。

F.测速系统故障;

在空载时:

当检测到机频故障,自动将当前导叶开度关回到最小空载开度(最高水头下的空载开度);

当系统频率故障,自动跟踪频率给定;

在负载时:

机、网频互为容错,当机频故障时,自动取网频,否则取机频作为被调节量。

G.导叶反馈系统故障;

当导叶反馈通道故障时能够保证机组的负荷或开度不变,不会影响正常运行,报警。

H.功率传感器极其反馈通道故障;

当功率反馈通道故障时自动切换到开度模式下运行。

I.水头故障

当水头反馈通道故障时,保持故障前自动水头值,自动切换到水头手动输入工况。

J.电源系统故障

采用交直流双电源互为备用的供电形式,交流电源采用隔离变压器隔离后输入到交流高频开关电源,直流电源输入直流高频开关电源,两开关电源的输出经二极管后并联,实现了真正的交直流双电源和交直流高频开关电源互为热备的冗余结构,自动无缝切换,当交直流电源全部消失或交直流高频开关电源全部故障,能自动复中归零保持,保持接力器开度不变。

K.事故紧急停机回路故障

采用双向带接点输出的事故紧急停机电磁阀并配置有主阀拒动接点。

由事故紧急停机电磁阀输出接点来判断事故停机回路故障并报警,当事故停机回路故障且主阀拒动时交给监控系统处理(动作过速限制器等)。

L.冗余系统自动切换或自动方式/纯手动操作切换故障;

冗余系统自动切换或自动方式/纯手动操作切换,比例阀、比例阀、数字阀之间切换均带有接点输出,调速器程序中设计为多级切换方式,切换遇到故障时报警并切换到另一级直到最终为纯手动运行工况。

M.液压系统故障;

调速器机械故障自诊断功能。

包括机械漂移,机械卡阻,液压元件的早期诊断。

根据每次开机、并列、带负荷、发电等过程中的一般规律的统计,通过自学习方式进行液压控制系统的早期故障检测,能做到事先报警。

以方便维护运行人员早期做出故障对策,进行故障维护。

还可以对调速器以及调速器以外的其它设备的故障进行预警:

-—电液转换单元发卡故障;

比例阀伺服1、比例阀伺服2、数字阀三套电液转换单元切换并报警。

-—主配压阀发卡故障;

由主配压阀拒动接点和主配压阀行程传感器来判断主配压阀发卡故障并报警。

-—转换阀发卡故障;

多级切换方式,转换阀切换发卡时报警。

-—液压系统不跟随故障;

当液压系统动态响应慢或者不跟随时报警,电气控制系统自动施加较强的振动信号以消除液压系统的滞后。

本站调速器系统运行规定

开机

机组处于停机等待工况,由中控室发开机令,调速器将接力器开启到按水头自动计算的空载位置,等待机组转速上升,如果这时机频断线,自动将开度关至最低空载开度位置。

当机组转速上升到90%以上,调速器自动将开度回到空载位置(该空载位置随水头改变而改变),投入PID运算,进入空载循环,自动跟踪电网频率。

当网频故障或者孤立小电网运行,自动处于不跟踪状态,这时跟踪机内频率给定。

调速器可实现现地开机或由电站计算机监控系统远方控制机组开机、中控室远方自动开机、现地电手动开机、现地纯手动开机四种方式。

停机

4.1正常停机

一般停机:

在电手动或自动运行工况能实现现地或远方操作停机,断路器在零出力跳闸后,接受停机令停。

停机连跳:

并网运行时可接收停机令。

当关至空载开度(并网瞬间值)或机组零出力时由监控系统控制断路器跳闸后完全关闭导叶。

当断路器未跳闸时,保持空载和零出力状态。

4.2紧急停机

机组紧急停机时,外部系统下发紧急停机令或操作员手动操作紧急停机按钮时紧急停机电磁阀动作,调速器以允许的最大速率(调保计算的关机时间)关闭导叶。

机组在事故情况下可由外部回路快速、可靠地动作紧急停机电磁阀,当紧急停机电磁阀动作后有位置接点输出至指示灯和上送计算机监控系统,并同时由计算机监控系统启动紧急停机流程。

4.3事故配压阀停机

当调速器失灵时,事故配压阀动作,确保机组可靠停机。

4.4机械过速保护装置

设计有机械过速保护装置的调速系统,由机组转速上升值控制机组可靠停机。

4.5闭锁

在找到事故原因并加以消除以前,事故停机和紧急停机回路一直保持闭锁状态,只有通过手动操作复归程序才能复归。

调速器运行

5.1正常情况运行水头设置12m,调速器导叶及浆叶均处于自动运行状态,A机主用,B机备用。

紧急停机电磁阀处于复归状态。

5.21#机—5#机导叶控制均为比例阀和数字阀,比例阀主用,数字阀备用,可相互切换运行。

4#—5#机浆叶控制与导叶控制阀组相同。

5.31#机—3#机浆叶控制为双数字阀,数字阀2(新装数字阀)主用,数字阀1(原数字球阀)备用,可相互切换。

5.4导叶及浆叶平衡均应在1%范围内。

如超出范围可将当前相应控制阀组切换至另一套工作,已判断是阀组故障还是调速器液压放大机构发卡等。

5.5发现导叶或浆叶主配抽动(严重时引起操作油管抽动并产生位移伴随强烈的金属撞击声,对管路强度破坏大,极易引发油管松动爆裂),应立即将导叶或浆叶切手动,观察开度有无机械零点漂移。

如无漂移先保持手动运行方式,通知检修停机时处理。

5.6触摸屏主界面操作说明(在值长的指导下进行)

5.6.1跟踪/不跟踪切换

触摸此按钮可使调速器在自动空载工况下在“跟踪”和“不跟踪”之间切换。

“跟踪”状态是控制机组频率跟踪电网频率;“不跟踪”状态是控制机组频率跟踪频率给定,并网后跟踪/不跟踪按钮不起作用,自动处于“不跟踪”状态。

正常情况使用“不跟踪”。

5.6.2频率调节/开度调节/功率调节按钮

触摸此按钮可在调速器负载工况下实现“频率调节”、“开度调节”和“功率调节”3种模式间的转换。

注意:

在调速器空载工况下,调速器只能在“频率调节”模式下工作。

因我站在电网中不担任频率调节及恒定功率的任务,在机组发电工况使用开度调节模式。

5.6.3修改电气开限值(电气开限包括开度给定、水头值、频率给定)

触摸电气开限(开度给定、水头值、频率给定)右边显示的数字,可将画面切换至电气开限修改画面。

该画面的主要功能是修改电气开限值。

正常时不用修改,当汛期尾水水位高引起水头偏低时,开机过程中转速升不起来,需适当增大空载开限。

机组在低水头运行时工况较差,可根据当前实际水头切换至相应的水头值,改善机组运行工况,提高机组出力。

5.7机械柜内控制供油双联滤油器有两组滤网,过滤精度20µm,一组主用,一组备用。

运行时如发现滤油器处压力表与压力油罐压力表压差超过0.2Mpa,可用旋塞进行快速切换至备用滤油器而不中断供油,并及时通知检修清洗滤油器。

5.8修改运行参数(经生产主管领导批准,至少有两人在现场)

在触摸屏"参数设置"菜单下,触摸相应项显示数据,弹出数字键盘,设置相应参数。

常用到的设置有导叶、浆叶反馈及导叶、浆叶主配反馈、协联曲线修正。

5.8.1导叶反馈调整

5.8.1.1一般在更换或发生变化时进行。

要求落下进水、尾水闸门的情况下调整。

钢带(钢丝绳)带动电位器轴旋转,改变电位器输出对电源地的阻值,把位移转换为电压信号输出。

5.8.1.2手动工况下,开关导叶,观察开度表指示,方向要与操人作向一致。

确认电位器接线正确(停电接线焊接)。

5.8.1.3手动全关导叶,松开电位器转动轴上的锁紧螺母,旋转轴使中心点对地的输出电压为0.05-0.1V,锁紧电位器轴上的螺母,在触摸屏上参照此时PLC实测值D设定全关时的测量零点D1,让实际开度显示为0.2%左右。

显示零点Y1设为0.1%或是0。

5.8.1.4手动全开导叶,调整小电位器使中心点对地的输出为9.8V左右,在触摸屏上参照此时PLC实测值D设定全开时的测量增益D2,让实际开度显示为99.70%左右,显示增益Y2设定为99.99%,。

调整开度表后电位器,使指针指示在100%。

5.8.1.5重复全开、全关导叶操作,间隔10%开度取点记录导叶机械实际开度(水轮机控制环上标尺)与导叶显示实际开度(调速器电气柜导叶开度),两种数据的差值越小越好。

如全关和全开点均吻合,中间变化差值在5%开度以上,说明电位器的线性度不符合要求,应更换电位器重新进行导叶反馈调整。

5.8.2主配反馈调整(零点漂移调整)

5.8.2.1引导阀带动传感器轴上下移动,改变传感器输出电阻,把位移转换为电压信号输出。

当发生导叶或浆叶抽动时、更换反馈电位器需进行主配反馈调整。

将导叶或浆叶开度置于20%—80%之间时进行调整,导叶应在开机时调整,浆叶开机或停机状态均可调整,具体调整分漂开和漂关两种处理方式。

5.8.2.2漂开处理,松开导叶或浆叶调节螺杆的锁紧螺母,顺时针旋转调节螺杆至漂开的零界状态(刚好不漂开位置),记录当前位置。

继续顺时针旋转调节螺杆至漂关的零界状态(刚好不漂关位置),记录当前位置。

最后将调节螺杆调整至两个记录位置的中间位置,并使传感器输出为4.95-5.05V(比例阀调整用)。

观察触摸屏参数设置中反馈实测值,把此数值写入零点设置值中。

改变导叶或浆叶的位置,观察零点设置值,应与主配位置反馈实测值相差不大。

将导叶或浆叶控制切自动,观察工作是否正常(1分钟内导叶或浆叶的调节在3次以内为合格)。

观察无漂移后锁紧调节螺杆,注意在锁紧过程中不要引起调节螺杆转动。

5.8.2.3漂关处理时为逆时针旋转调节螺杆,其它与漂开处理方法相同。

5.8.3浆叶反馈调整

浆叶反馈是根据主轴内浆叶操作油缸活塞的位移变化,通过浆叶反馈钢丝绳将位移信号传递给编码器,改变编码器输出电流,把位移信号转换为4—20mA电流信号输出至调速器电气柜,在电气柜电流输入端子上并联510Ω电阻,将4—20mA电压信号转换为0—10V电压信号输入。

一般在更换或发生变化时进行调整。

浆叶反馈为非接触式编码器,其调整原理与导叶反馈相同,但过程不一样,需要使用带串口(RS232)电脑通过专用调试软件进行编程处理。

5.8.4协联曲线修正

主机厂设计计算的协联曲线,因为条件有限未能经过全面的实际运行调试,其计算与实际运行存在一定的差距,导致部分协联点运行工况差,机组出力低。

这是一项长期的工作,需要在不同水头、不同导叶开度的情况下改变浆叶的开度,寻找最佳协联点,通过数据的不断积累,最终形成符合实际的协联曲线。

因各机组水的流态及性能上存在一定差异,各机组的协联曲线会存在一定的区别。

常见故障处理

1、空载达不到额定转速

1)、检查机械开限是否限制接力器行程,打开机械开限

2)、检查开机过程中是否有机频故障信号发出,有机频故障信号,检查测频模块和开机机组残压电压,若正常,减小水位差输入

3)、检查电气开限是否限制控制输出,检查水位差信号是否与实际一致,若正常,把最小空载开度增大

2、测频故障

1)、检查端子机组残压是否正常

2)、检查开关量输入模块输入点指示灯是否闪动

3)、更换测频模块

3、导叶反馈故障

1)、检查反馈传感器输入电源

2)、检查反馈传感器输出是否与接力器位置对应,若超过范围,调整反馈传感器;若反馈传感器输出电压是否超过范围,在范围内,更换AD模块

4、操作无响应

进行操作,检查开关量输入模块对应输入点指示灯是否变化,若开关量输入模块指示灯都不亮,检查开关量输入模块公共端与电源(或地)是否连接可靠;若单个操作无响应,检查按钮或选择开关是否损坏

在调速器旁进行增加、减少操作,选择开关应在“现地位置”

1、浆叶协联不正常

1)检查浆叶开度显示是否反映接力器位置

2)检查水头显示是否与实际水头一致

2、导叶接力器显示与控制输出相差大

1)按电机反馈调试方法检查电机反馈(仅步进电机)

2)系统放大倍数是否小接力器不能全开或全开

3、检查调速环、接力器有无卡阻

1)检查接力器全关、全开位置传感器输出电压,接力器显示

2)负载或电手动状态下接力器不能稳定

机械在自动状态,面板选择开关K3在机手动位置,观察接力器有无漂移

若调节模式转换为频率模式,检查频率测量是否正确,切换到开度模式或功率模式

4、电源消失报警

当PLC可编程控制器CPU故障或者电源故障,交直流电源全部消失,发出一对接点信号。

调速器改造:

1、导叶反馈传感器改造,由接力器处取行程换算后来判断导叶开度

2、电气柜走线的改造

3、模块的改造

组成原理

调速器系统

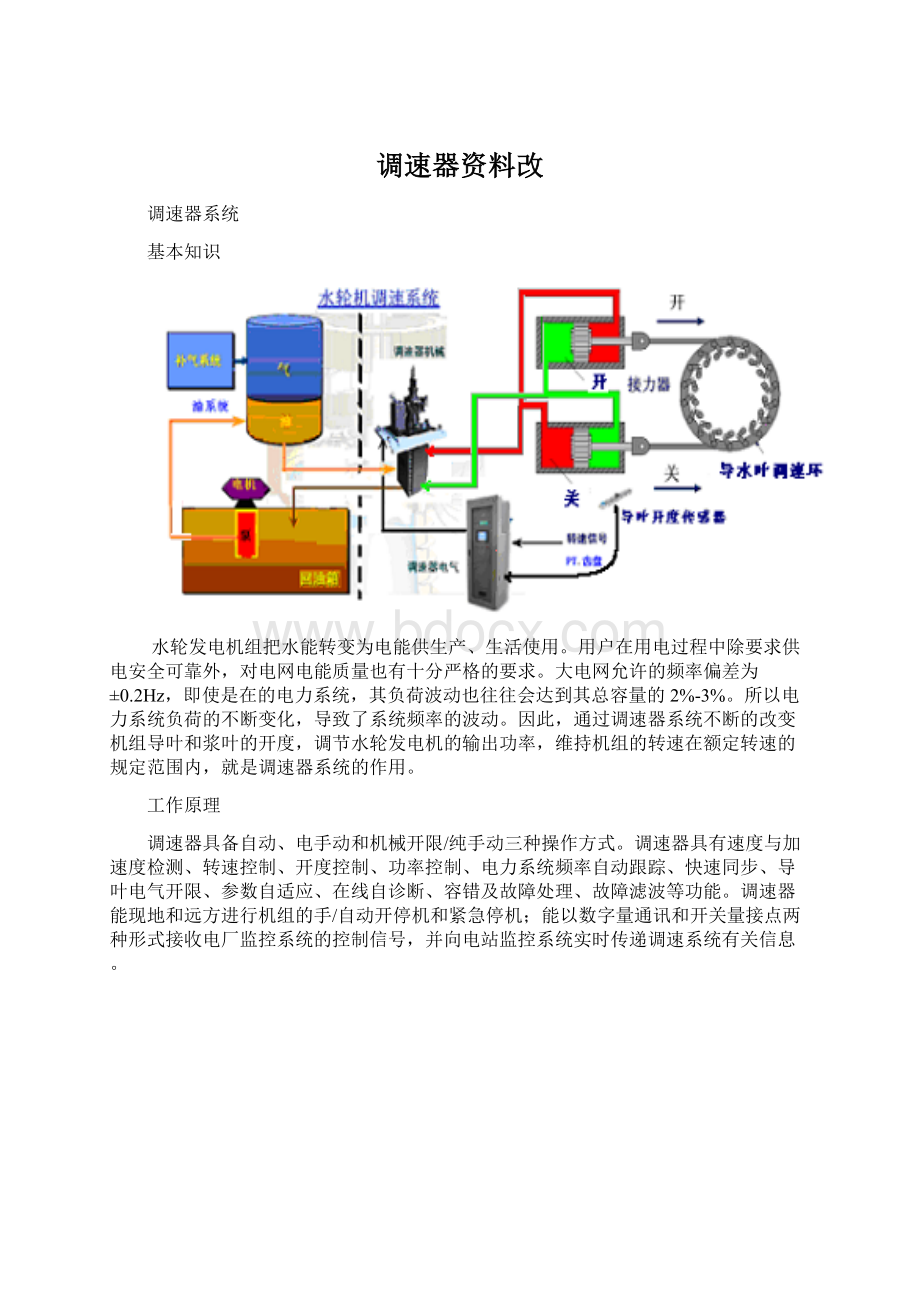

调速器系统主要由压油装置、调速器电气调节系统、调速器机械液压系统和水轮机主接力器等设备组成,如下图所示。

电气调节系统采集水轮发电机组的相关运行数据,接收机组控制系统的命令,经过分析运算将其转化为电气控制信号,送到机械液压系统;控制调速器机械液压系统。

调速器机械液压系统主要功能是将电气控制信号转化为机械位移信号,将来自压油装置的压力油分配至主接力器相应操作腔,主接力器主功能是在压力油的作用下产生强大操作力推动水轮机导水机构开启或关闭。