冻干机SOP.docx

《冻干机SOP.docx》由会员分享,可在线阅读,更多相关《冻干机SOP.docx(30页珍藏版)》请在冰豆网上搜索。

冻干机SOP

真空冷冻干燥机LYO-10(CIP)标准操作说明书

编撰人:

任苏昕,沙君

审核人:

潘波

批准人:

版本:

第01版

生效日期:

2015年6月

1、基本信息

1.适用范围

本规程适用于真空冷冻干燥机LYO-10(CIP)

2.职责

由经培训合格的工作人员负责使用、维护和保养

3.相关SOP变动程序

本程序的改动必须由使用本程序的专业技术人员提出并获得专业主管和科主任批准签字方可执行。

4.仪器名称、型号及生产厂家信息

仪器名称:

真空冷冻干机LYO-10(CIP)

公司名称:

上海东富龙科技股份有限公司

公司地址:

上海市闵行区都会路1509号邮编:

201108

网址:

5.Para.Manage:

参数管理

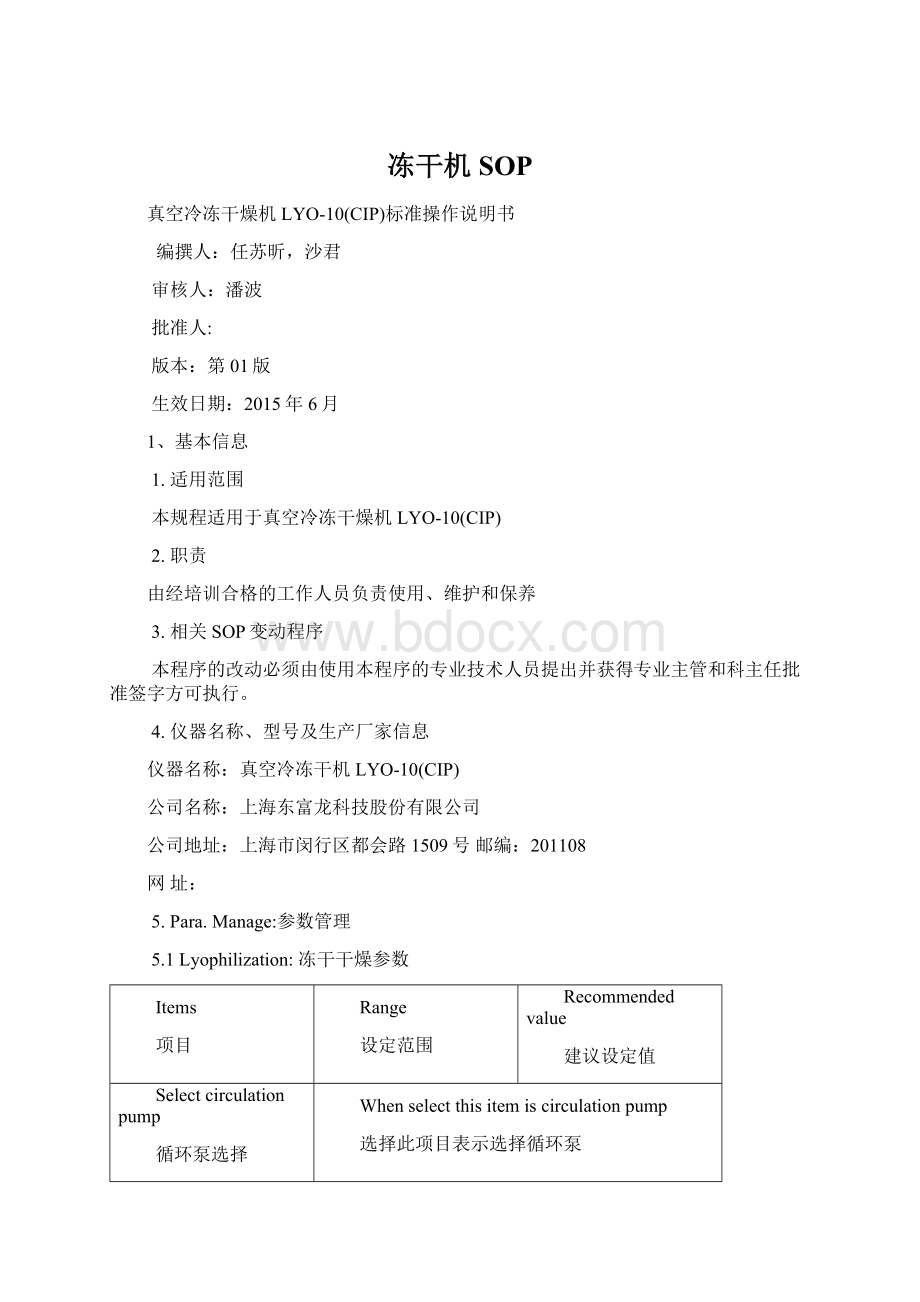

5.1Lyophilization:

冻干干燥参数

Items

项目

Range

设定范围

Recommendedvalue

建议设定值

Selectcirculationpump

循环泵选择

Whenselectthisitemiscirculationpump

选择此项目表示选择循环泵

PID_Cycle(sec)

PID周期(秒)

0~9999

3

PID_Accuracy

PID灵敏度

0~9999

3

PID_Proportional

比例

0~9999

15

PID_Integral

积分

0~9999

35

PID_Derivative

微分

0~9999

20

AccuracyofT(℃)

温度控制精度

0.1~10.0

0.5

AccuracyofP(mbar)

真空控制精度(mbar)

1~10

5

Vacuumpumpenergysavingchoice

真空泵节能备份选择

0~2

/

Vacuumpumpenergysavingsetvalue

真空泵节能控制真空设定值(mbar)

0~9999

/

Setdeviation

真空泵节能控制真空设定上偏差

0~9999

/

Setdeviation

真空泵节能控制真空设定下偏差

0~9999

/

Aerifyingstyle(Aerifyingvalve)

掺气方式

Whenselectthisitem,thepressurecontrolwayisbycontrollingaerifyingvalve,ornotbypumpisolationvalve.

选择此项目,表示通过掺气阀进行压力控制,否则通过泵阱隔离阀进行压力控制

5.2Cleaning:

清洗

Items

项目

Range

范围

Recommendedvalue

建议设定值

Shelfcleaningtimes

板层清洗次数

0~9999

3

Shelfdrainingtime(min)

板层排水时间(min)

0~9999

10

Chambercleaningtime(min)

前箱清洗时间(min)

0~9999

5

Chamberdrainingtime(min)

前箱排水时间(min)

0~9999

10

Condensercleaningtime(min)

后箱清洗时间(min)

0~9999

3

Condenserdrainingtime(min)

后箱排水时间(min)

0~9999

5

Dryingtime(min)

干燥设定时间(min)

0~9999

30

Setcleaningtimes

清洗次数设定

Setcleaningtimes

设定清洗的次数

Condensercleaningselect

后箱清洗选择

Ifselectcondensercleaning,thesystemwillexecutecondensercleaning,Ifdonotselectthecondensercleaning,thesystemwillnotexecutecondensercleaning

如果选择了后箱清洗将执行清洗后箱,如果不选择清洗后箱,将不执行清洗后箱。

5.3Thevaluesetting:

数值的设定

注意:

参数管理是对自动程序的特殊设计。

只要设置好了一定的数值后,只有在特殊的需要时才可更改。

5.4Stepofsavingthesetting/保存参数设定步骤

1.进入参数管理界面

2.按“印屏幕”键抓取界面图片

3.用画图工具新建BMP文件

4.点击文字编辑按钮,记录下批号,机器号和操作员名字

5.将图片复制到该新BMP文件中,并存于客户要求的文件夹(以批号为文件夹名称)

安全事项

WarningToremindthepotentialhazards,warningsissuesignoredwouldleadtoaccident.

警告提醒潜在的危险,忽视警告事项将可能导致人员事故。

由经培训合格的工作人员负责使用、维护和保养。

1.有些管道(压缩机排气管、蒸汽管道)、箱体温度会很高,谨防与皮肤接触,不要被烫伤。

2.当对制冷系统进行检修时,释放制冷剂,由于制冷剂温度很低,谨防与皮肤接触,不要被冻伤。

3.进入或在干燥箱、冷凝器上进行维护操作时,请遵照关于狭小空间的相关规定。

在箱体或冷凝器内部可能会出现缺氧。

4.注意夹手,当板层运动时,开关箱门或装料门时,双手请远离运动区域。

5.SIP灭菌进蒸汽前,确认所有门插销处于安全锁紧状态,并且灭菌过程中,箱门前严禁站人。

6.板层提升至高位时,真空冷冻干燥机板层底部与箱体底部会产生一个能够进人的空间,禁止任何人员进入该空间进行任何操作!

否则可能会对操作人员带来严重伤害和生命危险。

7.在冻干过程结束后,如果需要对箱体进行氮气保护或放气用氮气时,请确保箱体内部压力不能有正压,箱体内部产生正压是非常危险的,由于此时没有进行安全保护,容易发生伤害事故,请不要误操作。

8.当对制冷系统进行泄漏检测时,与氮气混合使用。

禁止与压缩空气混合使用,以防产生可燃性气体。

9.设备内部或周围禁止使用可燃性液体或气体。

本设备未进行防爆设计。

2、标准操作程序

1.进入到主界面

2.参数管理,设置合适的数值

3.冷冻控制,一般在设置好参数后,自动运行这些参数

4.板层预冷作为在常温下装载的选项。

如果不需要,则进行第五步。

5.预冻

5.1运行循环泵

5.2运行压缩机

5.3打开板冷阀,直到硅油的入口温度(在参数管理中设置好的)低于或相等于所设置的数值。

5.4为了确保产品完全冻结,通过板冷阀和冷凝阀切换来进行保温,通过设置的数值来确保产品完全冷冻下保持一定的时间。

6.制冷冷凝器

通过打开冷凝阀,关闭板冷阀来制冷冷凝器,直到冷凝器的温度(在参数管理中已设置好的)低于或等于冷凝器所设置的温度,一般温度为-40℃,在此期间通过掺冷阀来控制产品的温度。

7.箱体抽真空

在冷凝器的温度在-40℃并保持设定时间后,运行真空泵、罗茨泵,并打开泵阱隔离阀和中隔阀来抽箱体真空到设定值,在此期间通过掺冷阀来控制产品的温度。

8.升华干燥阶段

8.1运行电加热

在箱体压力低于设定值(在参数管理中已经设置好的),运行电加热来开始一次干燥阶段。

8.2产品温度的上升速度基于目前产品的技术。

一般的原则是确保产品在整个过程不要解冻(即不要高于产品共熔点的温度)。

备注:

通过入口的硅油来控制温度,温度数值由对话窗口进行设置,通过箱体上真空探头来控制压力,其数值也可由对话窗口进行设置。

这些也应用于其他步骤。

9.压力升高测试只做为一个选项

关闭中隔阀

如果压力上升明显慢于一次干燥升华阶段(基于设定值),则进行下一步。

如果压力升不合格,重复一次干燥升华阶段的最后一步,或者强制进行下一步。

10.解析干燥阶段

基本上,与一次干燥阶段类似,但温度比一次干燥阶段要高。

备注:

在解析干燥阶段,由于产品中有水份的含量很少,箱内真空度很高,加热传递速度很慢。

这样为了加快干燥的速度,我们需要将箱体内的真空度降低。

通过参数管理中设置来自动开关泵阱隔离阀或掺气阀(只限于有掺气阀的设备)进行控制,以满足干燥的要求。

11.压升测试来判断循环的结束

关闭中隔阀,如果压力升变化在允许的范围内,则循环结束;如果超过变化范围则按设定压力升判断次数运行设定间隔时间后再次判断,如合格则循环结束,如不合格点击“运行确认”按钮,进入“完成运行”窗口,重新设置运行,直至合格。

12.如果第11步已完成则二次干燥循环结束。

13.复压压塞操作

在真空下,打开进气阀,在到设定压力值后,开始进行压塞。

14.板层制冷作为在一定温度下产品出箱的可选项。

15.结束控制

警告

视镜灯的观察不能连续超过2分钟,如果连续超过2分钟,视镜灯会过热导致按钮损坏以及电线短路。

如果需要连续看的,请间隔5分钟后再看。

冷冻手动、自动启动时再次判断门插销状态。

如果门插销没有到位信号,无法启动冷冻手动或自动。

并再次跳出提示信息:

门插销未锁紧,请检查,建议真空冷干燥机灭菌后再进行冻干。

在冻干过程结束后,对箱体进行氮气保护或放气用氮气时,请确保箱体内部压力不能有正压,箱体内部产生正压是非常危险的,由于此时没有进行安全保护,容易发生伤害事故,请不要误操作。

3、清洗操作步骤

1.启动前的准备:

检查机器的各个系统有无异常

清除所有的油脂、灰尘泥土等非凝结的材料,清洗、完全排空并干燥箱和冷凝器

检查总电源为59Kw(380V,50Hz,3相)

检查压缩机的冷却水为≥20m3/h(1.5bar≤P≤2bar,T≤25°C)

检查清洗箱体的WFI为255L/min(T=80°CP≥5bar)

检查气动阀门的压缩空气为50L/min(5bar≤P≤8bar)

检查电器柜中所有电器元件有无异常

检查电器柜中所有接线端子有无松动

检查所有的电动机接线是否松动,并测试它们的旋转方向

检查所有的温度和压力传感器,并准确放置

检查所有的仪表是否正常工作

检查总电源相线与零线接线是否正确

有的控制阀门是否开关正常

检查报警系统是否正常

检查密封水环泵的水

检查板层的上下运动

检查探针正确放置并不会因为板层的上下运动而破碎

检查排水管已连接好

检查门已关闭并且门插销都已锁进.

2.正式启动程序:

2.1开始进入主界面

2.2在位清洗开始检测

开启总电源和控制电源,将板层升到工作位置,确认冻干箱内板层上已无包括产品、冻干盘及温度探头在内的任何物品,将温度探头放置在板层组件与箱壁之间,防止板层在升降过程中压坏温度探头和导线。

关闭箱门,检查水压力信号、气压力信号、箱门关信号、小门信号和泵阱隔离阀关信号是否正常,若正常启动在位清洗控制,否则无法启动,信号故障排除后启动控制。

2.3捕水器抽真空

启动冷凝器排出阀、冷凝器直排阀、水环泵进水阀、水环泵、水环泵隔离阀直到冷凝器压力低于-0.05Mpa。

小门密封圈充气阀开启使密封圈充气从而使干燥箱密封(对于在汽化干燥前的整个周期)。

2.4箱门锁定

启动中隔阀、干燥箱排出阀和干燥箱直排阀使干燥箱内真空运行到-0.05MPa以下,门插销进启动,自动检测门插销进信号到位,箱门被确认锁定。

关闭水环泵和所有阀门。

2.5进气复压

开启干燥空气供给阀、过滤器隔离阀、干燥箱进气阀、冷凝器进气阀使箱内压力升至高于-0.005Mpa时关闭以上阀门。

备注:

执行阶段4之前先判断干燥箱及冷凝器内压力,如果为常压则跳过阶段4,如果不为常压则执行阶段4。

2.6板层清洗

开启清洗总阀、板层清洗阀、干燥箱排出阀、干燥箱直排阀,板层自动升降控制。

设定清洗次数完成后,关闭阀门。

2.7板层清洗排水

开启干燥空气供给阀、过滤器隔离阀、前箱进气阀、排出干燥箱内清洗水。

当排水时间完成后,关闭所有阀门。

2.8箱体清洗

板层清洗完成后,搁板降到箱体底部。

开启清洗总阀、干燥箱清洗阀、干燥箱排出阀、干燥箱直排阀。

箱体清洗时间完成后,关闭相关阀门。

2.9箱体排水

开启干燥空气供给阀、过滤器隔离阀、前箱进气阀、排出干燥箱内清洗水。

当排水时间完成后,关闭所有阀门。

2.10后箱清洗

开启清洗总阀、冷凝器进水进汽阀、冷凝器排出阀、冷凝器直排阀和总排阀。

清洗时间完成后,关闭上述阀门。

2.11后箱排水

开启干燥空气供给阀、过滤器隔离阀、后箱进气阀、排出冷凝器内清洗水。

当排水时间完成后,关闭所有阀门。

2.12汽化干燥

开启干燥箱及冷凝器的进水进汽阀、干燥箱以及冷凝器排出阀、干燥箱/冷凝器直排阀、小门密封圈抽空阀、水环泵进水阀、水环泵、水环泵隔离阀使冷冻干燥箱、冷凝器内清洗水汽化排出。

汽化干燥时间结束后,关闭阀门和泵。

2.13进气复压

开启干燥空气供给阀、过滤器隔离阀、干燥箱进气阀、冷凝器进气阀使箱内压力升高,压力上升至常压关闭上述阀门。

2.14结束控制

注意事项

1.禁止使用管路作为承重扶梯。

2.当板层总体上升时,板层下托架与箱体底部最好不要超过500mm,以免金属软管被拉坏。

3.在使用夹套冷却水冷却后,请确保夹套中的水要排放干净,以防止夹套中的水冻成冰将夹套冻裂;要求排水时一定要将夹套放气阀打开,同时建议将排水阀一直处于常开的状态。

4.在进行压塞操作之前,必须保证西林瓶均匀地布满每块板层。

如果西林瓶没有均匀地布满板层,在进行压塞操作时会有压碎西林瓶的风险。

如果西林瓶不够布满整块板层,也要保证西林瓶均匀的分布在板层上。

5.无菌过滤器可能处于过压或欠压状态,设备使用当中禁止拆卸。

6.当需要对有关系统进行检漏,建议采用氮气打压,不要采用其他气体,以免发生危险。

7.在真空冷冻干燥机上或附近进行任何焊接操作前,请切断对PLC及所有电子设备的供电,以确保焊接电弧干扰不会对电子设备造成损坏。

8.油缸液压工作安全压力

板层升降油缸工作压力:

20~80bar

蘑菇阀油缸工作压力:

20~60bar

油缸最大工作压力不能超过80bar

超过上述压力运行,可能会对机器造成损坏,及时与厂家联系

11.带SIP灭菌功能的设备的安全工作压力:

箱工作压力:

FV~1.3BarG

阱工作压力:

FV~1.3BarG

12.打开电器柜门前,请确认总电源关闭。

如果设备安装了UPS电源,即使关闭了电器柜总电源开关,仍然存在高压电危险。

请查阅相关电器图纸。

13.水冷凝器使用注意事项

1)如果水冷凝器中有残留水,在低温下水结成冰后体积膨胀会导致水冷凝器报废。

机器停止运行后,如果环境温度很低,必须将水冷凝器中的水排放干净

2)严禁进行通过水冷凝器加注氟里昂或排放氟里昂的操作。

请确保冷却水进水温度在20℃~25℃之间。

14.门信号在冷冻自动全过程中具有报警功能,如果门信号异常报警请检查门信号,如果接近开关损坏,请短接接近开关保证冷冻正常运行。

15.定期检查加热器接线盒,接线螺丝是否松动,接线是否老化,绝缘胶水是否溶化或变质,起不到绝缘作用(接线松动会引起电流增大,导致发热绝缘胶水溶化,引起短路)。

如发现有以上问题及时更换电加热器。

建议每5年更换一次电加热。

定期检查固态继电器是否运行正常,特别是确认固态继电器没有被击穿,一旦被击穿电加热会持续加热造成严重的后果。

专业人员每月检查一次。

四、维护与保养

1.制冷系统

1.1日常维护和保养

每次开机前要例行检查

✓所有截止阀(压缩机吸、排气阀、供液阀、手阀等)处于开启状态;

✓压缩机正常油位:

1/4~3/4;

✓冷却水压力、温度正常读数:

1.5bar≤P≤2bar,T≤25℃。

开机后注意

✓压缩机运行声音是否正常,如果异常请先检查供电的三相电是否平衡;

✓制冷管路是否有异常振动,如果有则采用相应的固定措施;

✓视液镜流量是否正常,若有气泡,则说明制冷剂缺少或膨胀阀流量太大;

✓膨胀阀结霜情况;

✓压缩机回霜情况;

✓冷冻油的回油情况;(一般保持在油视镜的1/3~3/4)

压缩机启动

✓不能频繁启动,间隔的时间应大于3min

1.2膨胀阀拆卸

操作步骤

a.关闭所拆卸膨胀阀前的电磁阀,启动压缩机,直到低压表的指示为0KG稍微偏上一些,停止压缩机。

注意事项

1第一个步骤也可为对制冷剂进行收液,但据实际操作来看,容易产生膨胀阀的平衡管道在拆解时吸入外界空气,从而对制冷系统的制冷效果不利。

b.立刻关闭所拆卸膨胀阀后的顶盖阀,并迅速对膨胀阀进行拆解和安装

注意事项

1膨胀阀拆卸后平衡管会流出一定的制冷剂,属正常现象。

2进行该项操作时决不允许水进入膨胀阀,人体裸露部分不要正对着膨胀阀拆卸时的开口部分,以免被制冷剂灼伤,同时操作人员的手要带上手套。

3安装完成后打开膨胀阀后的顶盖阀,建议对膨胀阀进行检漏,以免工作后外界空气进入内部。

1.3膨胀阀调节

顺时针方向:

调小膨胀阀流量;

逆时针方向:

调大膨胀阀流量;

注意事项

9.TE5以下型号膨胀阀调节时以1/4圈为单位,TE5以上的膨胀阀调节时以1/2圈为一个单位,调节完后请等待一刻钟以上,同时观察压缩机回霜情况。

10.调节时切不可用工具对膨胀阀的调节部位用力过大,如果不够灵活,则可以先关闭膨胀阀前的电磁阀,而后进行调节,如果还是有些困难,可以在膨胀阀的调节部分浇上一些热水调节完后务必重新打开电磁阀

11.在拆开膨胀阀的操作中切不可以让水进入内部,以免对膨胀阀造成冰堵。

12.压缩机吸气口结霜的多少,视液镜中气泡的多少能间接反映出膨胀阀开启程度,在调节膨胀阀时每次调节量不可太大,时间间隔一般不低于15分钟,以便观察系统的运行趋势。

膨胀阀一经调定,最好不要再动,除非工况变化很大。

1.4电磁阀拆卸

操作步骤

a.对压缩机进行收液工作:

先关闭水冷凝器下方的截止阀,然后依次开启压缩机、板冷阀和冷凝阀,注意观察压缩机的中压表和水冷凝器的液位视镜,当中压为0KG时可以停止压缩机,并关闭水冷凝器上方的截止阀。

b.立刻关闭该压缩机对应的空气开关,严禁压缩机启动,导致高压排气管被打爆。

c.对电磁阀迅速进行操作,以免外界空气过多地进入系统

d.安装好磁阀线圈,如果在通电的情况下没有将线圈装回原位会导致线圈烧毁。

1.5制冷系统检漏

打压检漏

操作步骤

a.将系统中的制冷剂排放干净,并将真空泵管道连接到气液分离器上面对系统进行抽真空5小时以上(抽真空时打开所有阀门,包括电磁阀)。

b.给系统打压,用氮气充至1.4Mpa,待高、中、低、油四个压力表平衡后(约15分钟),记录各个表的读数,保压数小时(一般为24小时以上)后,看各压力表的读数是否下降,若下降则说明系统的漏点,用肥皂水涂抹可疑点检漏。

注意事项

1肥皂水有一定的腐蚀性,请使用后对管道清理干净。

2严禁用易燃易暴或危险性气体对系统的打压,打压前请先将压缩机的电源切断。

补充说明

一般来讲,如果高压段管道(从压缩机排气截止阀到板冷阀和冷凝阀)泄露会导致四个压力表的压力值全部下降;如果是除高压表以外的低压表均下降说明是低压管道存在漏点;当然检漏时也应该包括压缩机本身(主要是在机体上的各个堵头以及密封面上)。

此外压力值应该综合性地予以判断,比如气温的变化也会发生四个压力值均发生变化,这时请适当延长保压的时间。

卤素灯检漏

操作步骤

a.点燃卤素灯,这时产生的火焰颜色应为淡蓝色,然后请将卤素灯靠近泄露可疑之处(使用时请注意安全)。

如果该处管道有泄露则其颜色会立刻转变为草绿色,从而证明该处附近有漏点。

注意事项

1卤素灯检查各可疑点前提是系统有制冷剂,四个表读数平衡(0.5Mpa以上)。

2如果在设备附近空气中弥漫着一定的制冷剂的话,用卤素灯检漏的效果就不明显。

1.6制冷系统抽真空

操作步骤

a.检测好制冷系统无泄漏后,用抽气管(用加液管也可)把真空系统管道上的抽气接口和制冷系统上的气液分离器上的抽气接口(也可用为加液接口)连接起来。

b.开启真空泵,确保抽气管路无泄漏。

c.打开制冷系统上的抽气接口上的截止阀,对制冷系统抽真空。

(一般情况下,抽真空时间为24小时)

1.7制冷剂的充注

操作步骤

a.检测好制冷系统无泄漏后,打开冷凝器上的放气阀(也可打开制冷系统上的其他能放气阀门,以好操作和放气效果好为原则),放掉打压检漏的气体,然后关闭此放器阀对制冷系统抽真空。

b.连接加液管和制冷剂钢瓶,打开少许制冷剂钢瓶上的阀门,确保无泄漏。

c.少许松掉连接加液管和气体分离器上的充液结口,打开少许制冷钢瓶上的阀门,排净加液管内的空气后,紧密连接加液管和气体分离器上的充液借口,打开制冷剂钢瓶上的阀门,确保无泄漏,然后打开气体分离器上的截至阀,开始充注制冷剂。

d.制冷剂刚开始由于制冷系统的真空被主动吸入,等低压表压力到0.3Mpa左右时,开启压缩机,使制冷剂被动被吸入制冷系统。

e.充注好,依次关闭气体分离器上的截止阀,压缩机,制冷剂钢瓶;然后拆下加液管。

注意事项

1制冷剂之前要确定制冷剂的质量,质量没有问题后方可充注,劣质制冷剂对压缩机和制冷系统破坏力极大,轻则影响制冷系统运行,重则使压缩机损坏。

2如果该制冷剂为共沸,则不必将钢瓶倒置和平躺,直接将其充入系统中;如果是非共沸制冷剂,可以考虑将钢瓶倒置和平躺(即出口处为液态),但制冷剂罐口阀门应尽量关小,以免使压缩机产生液击现象。

3观察各个压力表的压力,视镜上的气泡数量以及压缩机的回霜多少来确定制冷剂的充注量。

4防止氟利昂的泄漏,请每月检查一次压缩机的螺母是否有松动和容易泄漏的部位密封性是否完好。

特别是喇叭口和法兰连接处。

1.8制冷系统排气

操作步骤

a.当制冷系统有空气时,进行排气,打开高压排气管上的排气阀,排出吸入的空气。

b.关闭高压排气管上的排气阀。

1.9补充制冷剂

操作步骤

a.当制冷系统制冷剂不足时,要补充制冷剂。

具体操作步骤与充注制冷剂相同。

(参阅:

3.9)

1.10更换冷冻机油

操作步骤

a.关闭压缩机吸气阀,手动复位油压安全控制器,启动压缩机、将压缩机内制冷剂排入系统中,待压缩机内的压力与大气压平衡时,关闭压缩机(切断电源),关闭压缩机排气截止阀,此时压缩机内压力还会有所回升,打开排气截止阀上的接头,放净存气。

b.从压缩机放油口处拧下放油堵,取出油过滤器把肮油放出。

c.用汽油洗净油过滤器,油堵上的金属粉末,晾干后重新装入并拧紧放油堵。

d.将压缩机视油镜左上方丝堵拧下,用充油管与油桶相连,将压缩机抽真空,冷冻油靠大气压力的作用自动吸入压缩机。

e.换油量只要露出压缩机油视油镜1/4即可,再拧上丝堵。

f.用真空泵抽出压缩机内的空气。

g.打开压缩机吸排气截止阀,即可使压缩机投入运转。

注意事项

1一般来讲,制冷系统首次运行100小时后要更换冷冻油,再次运行10000~12000小时后要更换冷冻油,换油时只要油液位露出视镜的1/4即可,切不可多加。

2.真空系统

2.1日常维护和保养

开启真空泵前,检查真空泵的油位,一般为油视镜1/2。

开真空泵、泵阱阀前,