悦霞安吉零部件售后物流配送同步策略讲解.docx

《悦霞安吉零部件售后物流配送同步策略讲解.docx》由会员分享,可在线阅读,更多相关《悦霞安吉零部件售后物流配送同步策略讲解.docx(21页珍藏版)》请在冰豆网上搜索。

悦霞安吉零部件售后物流配送同步策略讲解

1.SVW项目背景分析

1.1SVW项目的任务

售后零部件订单及向上海大众分布在全国的4S店或分中心配送零部件等业务。

1.2SVW项目的现有条件

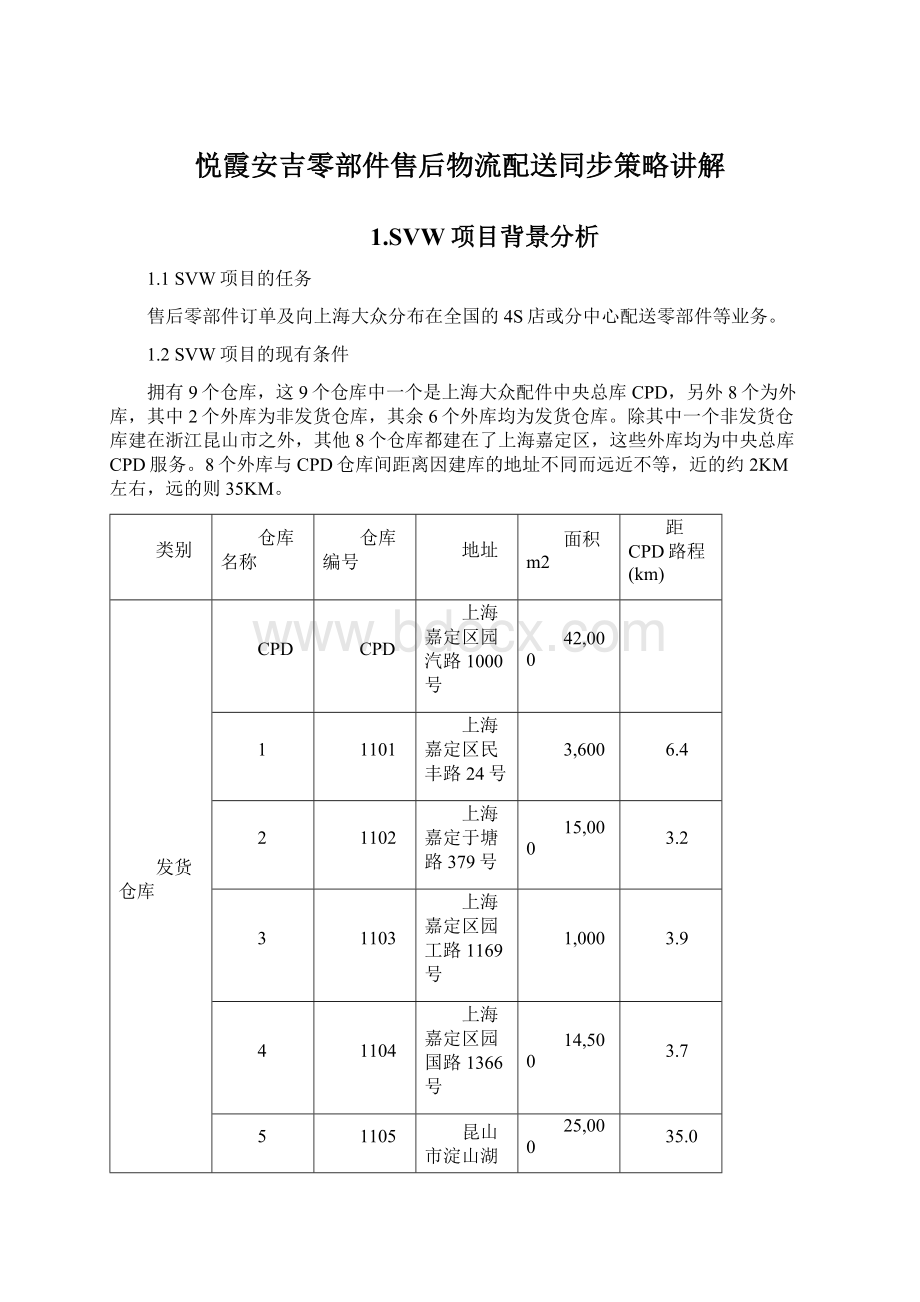

拥有9个仓库,这9个仓库中一个是上海大众配件中央总库CPD,另外8个为外库,其中2个外库为非发货仓库,其余6个外库均为发货仓库。

除其中一个非发货仓库建在浙江昆山市之外,其他8个仓库都建在了上海嘉定区,这些外库均为中央总库CPD服务。

8个外库与CPD仓库间距离因建库的地址不同而远近不等,近的约2KM左右,远的则35KM。

类别

仓库名称

仓库编号

地址

面积m2

距CPD路程(km)

发货仓库

CPD

CPD

上海嘉定区园汽路1000号

42,000

1

1101

上海嘉定区民丰路24号

3,600

6.4

2

1102

上海嘉定于塘路379号

15,000

3.2

3

1103

上海嘉定区园工路1169号

1,000

3.9

4

1104

上海嘉定区园国路1366号

14,500

3.7

5

1105

昆山市淀山湖镇北苑路288号

25,000

35.0

6

9106

上海嘉定区泰丰路225号

2,118

2.0

非发货仓库

1

1001

上海市嘉定区安亭镇墨玉北路98号

5,000

5.3

2

1002

上海市嘉定区和静东路318号

9,000

4.1

表10-1.9个仓库的基本情况表

1.3SVW项目的工作概述

在SVW项目中,上海大众负责零部件的采购,将采购的能满足一段时间销售数量的零部件存放在7个发货仓库中,由于发货仓库面积不足和库存数量过大等原因会将采购的其他的零部件存放在2个非发货仓库中,当发货仓库的库存不足时,非发货仓库要向发货仓库及时补充零部件,每个发货仓库储存一定种类和数量的零部件,同时7个发货仓库储存的零部件的种类各不相同。

根据这种零部件储存方式,当安吉零部件的SAP系统接到4S店或分中心的订单后会根据订单要求向订单中涉及到的发货仓库发送零部件配送要求,然后接到订单请求的发货仓库会根据规定的发货流程,外库(发货仓库)会将订单中的零部件集齐后用载重量为5T的栏板车(每个发货外库配备一辆5T的栏板车)将零部件短驳至CPD仓库,CPD仓库集齐订单上的零部件后再统一向4S店或分中心配送。

工作流程图:

2.问题分析

2.1导致问题发生的原因

安吉物流在为上海大众配送零部件,由于安吉物流短驳运输工具有限,每个发货外库只配备一辆5T的栏板车;发货仓库面积不足和库存数量过大,每天处理订单数量很大,出库流程不合理,自动化水平低,造成零部件配送业务在运作过程中还存在着订单不能按时完成,补货不及时或时间太短没办法将零部件短驳至CPD仓库而不能按时完成订单。

同时CPD仓库也由于缺货而不能完成订单计划,存在缺货情况,库存不足。

改善非发货仓库与发货仓库、发货仓库与CPD仓库间功能作用的实现效率,必须针对非发货仓库、发货仓库、CPD功能、配送系统的作用强度进行改善。

必须对仓库利用率进行改善,使现有仓库尽可能多地存储货物;注意未来新增仓库的规模,通过合理预测未来市场需求将规模适当设大。

根据安吉物流零部件配送系统的实际情况,要考虑影响其作用强度的因素,应从配送系统本身着手。

2.1.1影响三类仓库功能实现的因素

对于非发货仓库、发货仓库和CPD而言,影响其功能实现的基本因素有:

1)配套的收、发货设施

2)仓库利用率

3)仓库规模

而能过分析可知,安吉零部件仓库存在库存面积不大、存货过多的情况。

为了解决这两个问题,一方面必须对仓库利用率进行改善,使现有仓库尽可能多地存储货物;另一方面必须注意未来新增仓库的规模,通过合理预测未来市场需求将规模适当设大。

2.1.2影响配送系统作用强度的因素

根据安吉物流零部件配送系统的实际情况,要考虑影响其作用强度的因素,应从配送系统本身着手。

配送系统的基本构成可见图2:

图2.配送系统构成

由图2可知:

要提高配送系统的效率,必须考虑出库流程、补货策略、供货与收货点分配、运输流程、运输工具、信息传递效率与方式、计算机化操作的效率与配置合理性。

如仓储系统、运输系统、信息系统作为子系统的作用无法达到配送系统高效的目标,则必须对这包括仓库利用率的8个因素进行改进。

2.2问题致因重要性分析

在寻找到导致配送系统无法达到预定目标之后,继续对各原因重要程度进行对比,以为解决这些致因的先后顺序排列与关注力度要求作出相应参考。

为解决此问题,可用采用加权平均法,其中需要考虑致因及其概率、权数。

关于相应概率、权数的确定可根据运营实际和专家意见给出。

具体解决过程可见表1。

序号

致因

概率

权数

重要度

1

出库流程问题

0.2

2.5

0.5

2

补货策略问题

0.12

1.5

0.18

3

供、收点分配问题

0.04

2

0.08

4

运输流程问题

0.20

1

0.2

5

运输工具问题

0.16

1

0.16

6

信息传递问题

0.12

1.5

0.18

7

计算机化操作问题

0.08

0.5

0.04

8

仓库利用率

0.08

0.5

0.04

合计

1

10

表1.用加权平均法计算致因重要度

由表1知:

8个致因重要程度从高到低排列为:

出库流程问题、补货策略问题、运输流程问题、信息传递问题、运输工具问题、供货与收货点分配问题、计算机化操作问题。

安吉物流公司可以此作为参考决定解决各问题的先后顺序与关注力度。

3.解决方案

3.1实现非发货仓库和CPD出货的同步性

3.1.1优化发货流程

由于发货流程人工操作多,信息化程度低,纸质单证的使用浪费了大量的时间,运用EDI技术进行无纸化操作,可以减少花在单证上的作业时间,提高了人员的工作效率。

通过使用自动分拣系统,还可以提高货物的出库机械化水平,提高效率。

EDI是英文ElectronicDataInterchange的缩写,中文可译为“电子数据互换”,它是一种在公司之间传输订单、发票等作业文件的电子化手段。

使用EDI可以减少甚至消除贸易过程中的纸面文件,因此EDI又被人们通俗地称为“无纸贸易”。

原出库流程如下:

图3.原出库流程

由此图可知:

原出库流程中,涉及四种纸质单据:

《配件拣配清单》,《汇总单》,《库存进出卡》,《配件发放记录》,都是用于货物的拣配及数据的核对和跟踪。

出库流程比较复杂。

1、数据处理员从SAP收集订单信息后打印《配件拣配清单》和《汇总单》交予单证管理员;

2、单证管理员领取单证后把他们分发给各装载组组长,同时把各《汇总单》发给各相应的核料台。

3、收发货管理组长把《配件拣配清单》派发给不同区域的拣配员;

4、拣配工作人员按单拣货后同时填写库存进出卡,并把单证和物料送至指定核料台核对物料;

5、核料员核对物料及《汇总单》和《配件拣配清单》;

6、对于出现的配件数量或质量差异进行处理;

7、物料装车,核料员填写《配件发放记录》,并将《配件拣配清单》整理后,交给数据处理员;

8、发货。

从以上的流程我们可以看出,原流程前六个步骤都需要涉及到单证的处理,而且都是人工操作,耗费的时间多,降低了物料的出库效率。

采用EDI电子数据交换技术后,流程优化如下:

数据处理员分拣系统/分拣人员核料员承运商

N

Y

图4.优化后的出库流程

1、从SAP系统收集订单信息,生成《配件拣配清单》,把各个需要分拣的指令发送到自动分拣系统。

2、分拣系统拣货及拣货员拣货

3、核料员利用扫描枪检验分拣货物数量和对错

4、如有数量质量差异,及时报告及补货

5、装车,打印《配件发放记录》,签名确认送货

可以很明显地对比出,流程简化了很多,数据的核对都由电脑处理,减少了人工作业时间,最后只需打印出《配件发放记录》保存即可。

从优化后的流程的第一步可以看到,改进后的流程中使用了自动分拣系统,这样会提高货物的出库效率。

分拣作业的基本流程如下:

1、发货计划。

仓库接到订货信息后需要对订单的资料进行确认、存货查询和单据处理,根据顾客的送货要求制定发货日程,最后编制发货计划。

根据客户的订单,同时在计算机内生成《配件配件清单》

2、确定拣货方式。

拣货通常有订单类别拣取、批量拣取及复合拣取三种方式.(若订单数量少时候,可以选用按订单类别拣取,此种方法订单别拣取作业方法简单,接到订单可立即拣货,作业前置时间短,作业人员责任明确。

但对于商品品项较多时,拣货行走路径加长,拣取效率较低。

当订单数量多时,可以按批量拣取的方法拣取,将多张订单集合成一批,按照商品品种类别加总后再进行拣货,然后依据不客户或不同订单分类集中的拣货方式。

批量拣取可以缩短拣取商品时的行走时间,增加单位时间的拣货量。

同时,由于需要订单累计到一定数量时,才做一次性的处理,因此,会有停滞时间产生。

复合拣取是为克服订单别拣取和批量拣取方式的缺点而出现的,根据安吉物流的情况,也可以采取将订单别拣取和批量拣取组合起来的复合拣取方式。

)

3、输出拣货清单。

拣货清单是仓库将客户订单资料进行计算机处理,生成并打印出拣货单。

拣货单上标明储位,并按储位顺序来排列货物编号,作业人员据此拣货可以缩短了拣货路径,提高拣货作业效率。

同时计算机把拣货信息发送到自动分拣货架上。

4、确定拣货路线及分派拣货人员。

仓库根据拣货单所指示的商品编码、储位编号等信息,能够明确商品所处的位置,确定合理的拣货路线,安排拣货人员进行拣货作业。

5、拣货人员拣取商品。

拣货人员按照预定的路线进行拣货,拣取的过程还可以由机械辅助作业或自动化设备完成。

6、分类集中。

经过拣取的商品根据不同的客户或送货路线分类集中。

3.1.2根据“ABC分类法”分类存储货物

为了使周转率高的货物放置在离CPD近的地方,减少运输总距离与费用,在引套用ABC分类法解决,以下是ABC分类的依据:

A类因素,发生频率为70%~80%,是主要影响因素。

B类因素,发生频率为10%~20%,是次要影响因素。

C类因素,发生频率为0~10%,是一般影响因素。

根据对数据的分析,各仓库可以划分为A类、B类、C类的物资如下表:

仓库名称

物料代号

物料种类

A类

B类

C类

1101仓库

18D821021A

18D821021

09G300033K

1102仓库

GVW052167Z4

GCE052195Z2

GCN000600D2

1103仓库

18D845011F

3BD845011E

1T0845051D

1104仓库

18D807217BGRU

026109243E

8L0953513J

1105仓库

180820103A

1U0877071A

038903023S

9106仓库

ZCN371442TE

AKL434019

1C0909605F

表2物资分类表

上述材料按照ABC分类法可以重新分配到各个仓库,例如:

A类物资可以集中在1101和1102或者新建的仓库

B类物资可以集中在1103,1104,9106等仓库使这些仓库可以更好的周转

C类物资可以集中在1105或者新建仓库减少长途运输,节省运费等

3.2优化仓库间的运输方式

3.2.1非发货仓库到发货仓库的路线优化

非发货仓库向发货仓库有两种情况,一种是只有某一个仓库需要补货,这只需要非发货仓库直接按最短的线路运货即可;第二种情况是多个仓库需要补货,则需要确定最佳的运货路线。

现在我们对第二种情况进行具体分析。

2个非发货仓库和6个发货仓库分布如下图所示:

图5.仓库分布图

放大A、B、C、D、E、F、H点如下图

图6.放大后的仓库分布图

各仓库之间的距离如下表:

仓库间

直线距离(km)

系数(由地图路线距离与直线距离比得出)

直线距离×系数

1001—1104

2.4

1.4

3.36

1001—1103

1.6

1.1

1.76

1001—1105

20

1.5

30

1103—1101

1

1.1

1.1

1101—1102

1.4

1.1

1.54

1102—9106

1.2

1.1

1.32

1104—9106

2.7

1.4

3.78

1002—9106

1.3

1.2

1.56

1002—1101

1.9

1.3

2.47

1002—1105

21.4

1.7

36.38

表3.各仓库之间的距离

把这8个仓库的分布位置(km)与距离抽象成具有权重的矢量图如下:

图7.矢量图

通过破圈法,得到最佳的配送路线如下:

图8.最佳的配送路线

由上图我们可以看出,在给两个非发货仓库新增栏板车的前提下,当所有发货仓库都需要非发货仓库补货时候,由1001仓库向1103、1104、1105仓库发货,由1002仓库向9106、1102、1101仓库发货是最近最快的。

3.2.2发货仓库到CPD的运输路线优化

路线优化过程如下:

各仓库代号:

A:

CPD仓库B:

1101仓库C:

1102仓库D:

1103仓库E:

1104仓库F:

1105仓库G:

9106仓库H:

1001仓库I:

1002仓库

各仓库之间距离表(单位:

KM)

A

B

C

D

E

F

G

H

I

A

0

4

2.5

2.7

2.6

24

1.8

4.1

3.0

B

4

0

1.5

1.0

1.2

20

2.7

1.3

1.7

C

2.5

1.5

0

1.0

1.0

21

1.2

2.5

0.8

D

2.7

1.0

1.0

0

0.16

21

2.1

1.5

1.8

E

2.6

1.2

1.0

0.16

0

21

2.0

1.6

1.8

F

24

20

21

21

21

0

22

20

21

G

1.8

2.7

1.2

2.1

2.0

22

0

3.6

1.4

H

4.1

1.3

2.5

1.5

1.6

20

3.6

0

3.0

I

3.0

1.7

0.8

1.8

1.8

21

1.4

3.0

0

表4.各仓库之间距离表

举例从B仓库到A仓库最短路线算法

图9.从B仓库到A仓库路线图

给起点B标上P标号,P(B)=0,其余各点标上T标号。

考虑所有与B点直接相连的T标号的点,修改所有点的T标号

选最小值T(D)=1.0,将D点改为P标号点

重复上述步骤,直到所有点都是P号点,最后结果如图

图10.从B仓库到A仓库最短路线

知道最短路线B-D-A

由此,可以得到使运输路程最短的最优运输方案。

3.3实现非发货仓库向发货仓库的及时补货

3.3.1建立及时补货策略

3.3.1.1建立及时补货模式

为了实现及时补货模式,第一要务是在整体上建立及时补货的模式。

根据安吉物流零部件配送的实际情况,我们可以建立以下补货模式:

如图11。

图11.及时补货模式

图11描述的流程是这样的:

先给每个发货和CPD的库存按货物种类设定安全库存量,并配备一个电子看板。

电子看板有一定的容量。

当电子看容量为空时,信息系统自动向非发货仓库下达订单。

订单到达非发货仓库后,系统给予相应工作人员以明显的提示。

工作人员在感知后,立即打印订单,进入备货发货流程。

基于这样的及时补货模式,要以设定每种库存货物的安全库存量、制作电子看板、设定电子看板的容量为前提。

以下将依次为这三个问题提出解决方案。

3.3.1.2安全库存量的确定

依据安吉物流零部件供应系统的实际情况,货物量本已过大,库房已供不应求,需要先保证发货仓库的库房空间得到充分利用。

在每个库房现有空间下,我们可以依据市场对每种货物的需求分配每种货物的库存占有量。

由于我们无法得到市场对安吉物流零部件每类部件的实际需求量,而只能掌握如附件10所示的订单实际完成量。

故在此以订单实际完成量作为市场需求量计算每类部件应占库存量。

此外,对于订单的实际完成量数据我们也只能拿到15日一天的实际订单完成数据,我们将把它看作平均每天订单需求的市场需求量进行计算。

以上计算将依据公式:

某种零部件库存占有量=某种零部件需求量/库存部件总需求量

针对仓库1102和其存储的零部件5N0823031A,仓库1102每天共发零部件47823件,其中零部件5N0823031A占10件(如整理的数据附件11和附件12)。

则计算仓库1102应存零部件5N0823031A的数量为:

0.02%。

以此,为例可计算每个仓库的各类零部件应满足在一定时期内的安全库存量。

3.3.1.3设计电子看板

传统的看板管理均采用实体木板类物质作为看板。

而为了实现看板管理的自动化,可以购置电子看板。

就安吉物流运营实际需求而言,应寻求电子看板制造商定制库存电子看板或者购买市场已有的能满足需求的电子看板。

但必须购置的电子看板必须满足以下数据实时获取和功能:

看板容量

现存量

现存量预计耗空时间

与信息系统连接,能在看板量为空时向信息系统传递下达订单的指令

3.3.1.4电子看板容量的设定

电子看板是为了实时监督现有库存量的策略,保证库存量下降到安全库存量时能做到及时补货,在安全库存量消耗完之前完成补货,以避免缺货情况。

因此考虑补货指令下达到完成补货的一般时间,即补货周期。

而每次补货的数量即为电子看板的容量。

由此,可用考虑同业竞争因子的CPFR模型来求电子看板容量Q。

电子看板容量可据此公式求出:

-1(

),其中P为产品售价,I为缺货导致的惩罚成本(在此可看作订单流失导致的收入减少),C为产品储存费用,M为产品的生产成本。

3.3.2建立EDI系统

具体需要经过以下步骤:

需求分析:

根据各个仓库的情况及4S点、分中心使用EDI的情况,分析目前仓库对EDI技术的需求状况。

制定电子数据交换的共同标准,使各组织之间不同的文件格式可以通过共同的标准彼此直接达到共同交换的目的;由于SVW项目中,参与通信的伙伴较多,所以需要使用第三方网络即增值网络(VAN)方式,保证能够使用将来业务量增长带来的贸易伙伴增多而面对的通信问题。

可行性分析:

根据公司目前的经营情况,未来使用EDI后的状况综合评价,进行成本效益分析。

组织工作小组,制定实施计划,外包订制EDI技术软件(包括转换软件、翻译软件和通信软件),购买满足软件运行要求的计算机设备。

软件的测试及联调,人员的培训。

全面实施EDI技术,并维护系统。

3.4建增仓库

3.4.1增建仓库数量确定

从数据可以知道CPD仓库一天的发货量是165813件,大大的超过了其他6个外库的总和。

既要满足储存需要,又要满足配送的及时性,所以增设一个CPD,而且可以把原来的发货仓库转变为发货仓库。

假设发货量为全年储存量,增加的仓库面积为所有仓库面积的平均数,则,13024m2那么

增加仓库的数量(N)=(安吉物流SVW项目全年的实际发货量(T)/一个发货仓库平均全年的发货量(t))—现有的仓库数量(n)。

即:

安吉物流SVW项目一年的实际发货量未能查到,所以,无法算出具体的结果。

3.4.2仓库选址问题

根据安吉物流的实际,只需要增建一个大型仓库作为中转仓库即可,这个仓库的位置确定如下:

根据重心法判断选址位置

假设运费率都是1并且载重都是5T

在有问题的仓库1103,1104,9106,CPD中建立一个仓库加快周转速度

根据地图距离建设坐标系

D(0,2)E(110.,10)G(200,0)A(230,178)

利用重心法算初始坐标

X0=(0+110*5+200*5+230*5)/4*5=135

Y0=(10+50+0+890)/20=47.5

然后进行不断迭代,迭代过程见附件另外考虑到1105仓库距离cpd过远,拟在仓库1105,cpd之间建立一个仓库加快周转速度

根据地图距离建立新的坐标系

F(0,0)A(19,14)

利用重心法算初始坐标

X0=9.5

Y0=7

据此,可以算出其他各新增仓库的地址(迭加过程见附件14)

3.4.3仓库规模设定

设置在1103、1104、9106、CPD的仓库目的是为了分担上述4个仓库的出货压力,所以该仓库更倾向于中转仓库,里面储存的货物大多是4仓库分离出来的A类货物,货物流转速度相当快,如果仓库面积过大容易造成仓库空余面积过多,造成成本过高,因此应该建设成中小型的仓库.一方面拣货员因为仓库不大可以更快的完成货物的出库,另一方面也能降低仓库建造成本。

设置在1105仓库与GPD仓库中间的仓库目的是用来储存在1105中的B类物资,以便缩短运输距离。

因此该仓库应该建设成大型仓库,因为这类物资出入库不频繁,物资周转率低,需要更多的空间存放。

另外大仓库也可以为以后在附近区域扩展小仓库作好准备。

3.4.3新建仓库的布局

为了降低成本,仓库采用单层设计

图12仓库布局图

功能区名称

具体功能

进货区

卸货、验收计量、入库、进货暂存

仓储区

仓储、保管

流通加工区

流通加工,包括零部件组装、产品分割、打印条码等

理货验收区

拣选、检查、运输包装、分拣、组配货等

出货区

发货暂存、出库检验、装货等

逆向物流作业区

对瑕疵品及废品等进行处理及存储

办公管理区

综合办公、管理、后勤保卫等

辅助作业区

提供能源动力、相仿设施和设备停放、车库、停车场等

表5.功能区功能表

新建大型仓库布局图

由于主要用于储存货物,可以采用典型的仓库设计

图13.新建大型仓库布局图

4.总结

4.1问题解决的情况

本课程设计深刻剥析了安吉物流SVW项目的现状,毫无保留地指出了其存在的问题,并对各个问题的各个方面给出了完整可行的解决方案。

针对导致订单无法完成订单无法按时完成、出库流程不合理、补货不及时或时间太短、存在缺货情况、库存不足等等问题,对症下药地进行了出库流程优化、运输优化、配送优化、补货策略的改进,规划了新增仓库的选址、数量及规模,引入了EDI系统、电子看板等先进设备和管理方法。

为了解决上述问题,我们运用了图上作业法、重心法、加权平均法、考虑就业竞争因子的CPFR模型等定量和创造性地引用了“物-场分析法”——定性解决方法,可以充分实现非发货仓库和CPD仓库发货的同步性、非发货仓库对发货仓库的及时补货、在合适地点新建合适数量合适规模的仓库的目标,并极大减少甚至避免缺货情况的存在。

4.2新方案能满足的物流需求

本课程设计所得到的解决方案既考虑了市场的现在需求,也考虑市场需求在未来的增长。

通过及时、同步的方法,无缝连接配送、仓储系统的每个环节,使零部件的物流运作如臂使指,进退自如。

按照我们的解决方案,可以建立一个强大的物流配送系统,完全可以满足未来很长一段时间内来自市场需求的挑战。

4.3可能赢得的经济效益

由于一直关注物流配送系统作为一个有机系统灵敏性。

我们在解决问题时,除充分克服现存致因的同时,也努力塑造其进一步改善的可能性和基础。

通过实行这些方案,可以赢得的效益将自:

减少运输不合理性再来的成本耗费

减少缺货和订单无法完成导