数控车工宏程序.docx

《数控车工宏程序.docx》由会员分享,可在线阅读,更多相关《数控车工宏程序.docx(15页珍藏版)》请在冰豆网上搜索。

数控车工宏程序

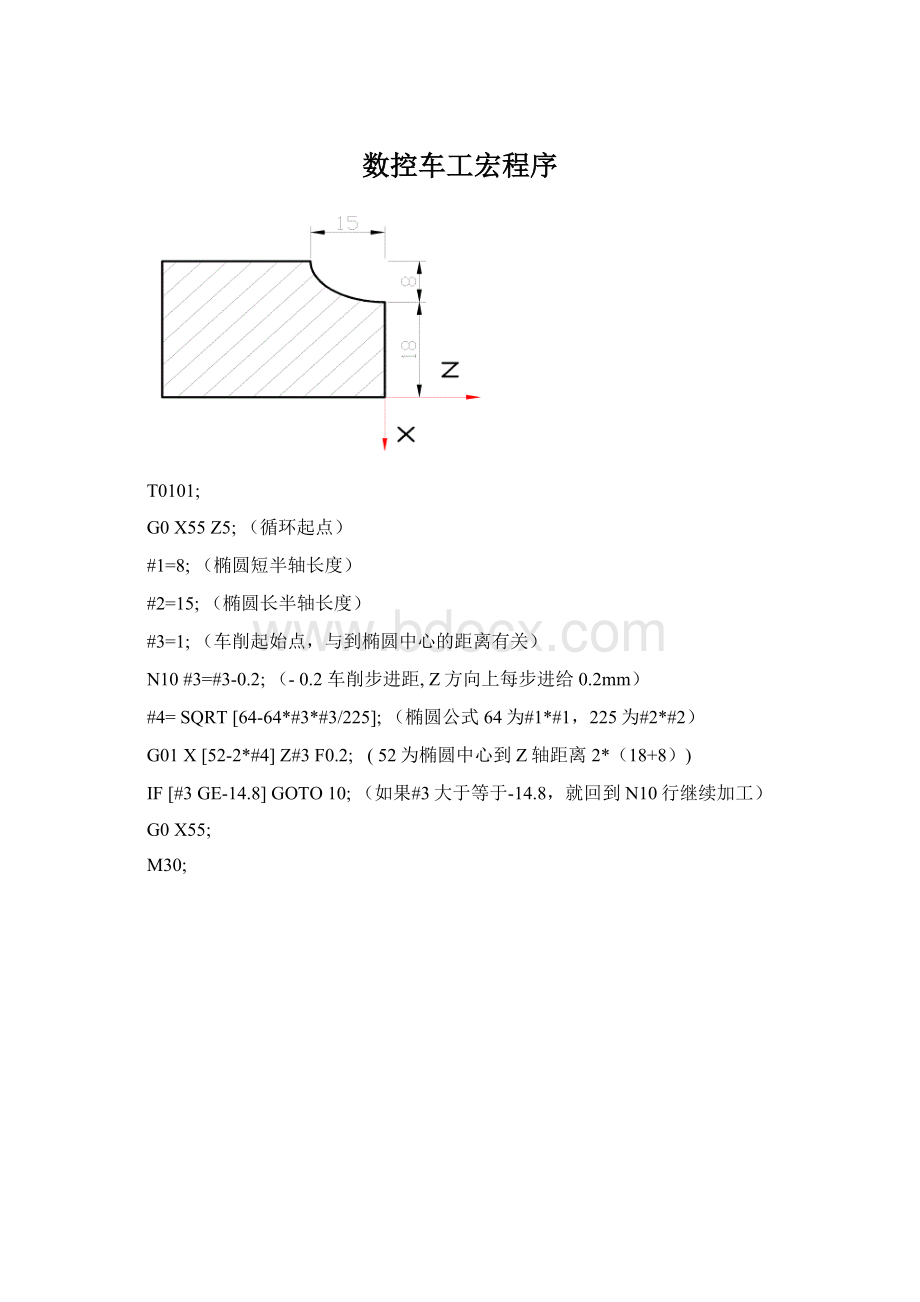

T0101;

G0X55Z5;(循环起点)

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

#3=1;(车削起始点,与到椭圆中心的距离有关)

N10#3=#3-0.2;(-0.2车削步进距,Z方向上每步进给0.2mm)

#4=SQRT[64-64*#3*#3/225];(椭圆公式64为#1*#1,225为#2*#2)

G01X[52-2*#4]Z#3F0.2;(52为椭圆中心到Z轴距离2*(18+8))

IF[#3GE-14.8]GOTO10;(如果#3大于等于-14.8,就回到N10行继续加工)

G0X55;

M30;

T0101;

G0X55Z5;

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

#3=1;

N10#3=#3-0.2;

#4=SQRT[64-64*#3*#3/225];(64为#1*#1,225为#2*#2)

G01X[30+2*#4]Z#3F0.3;(30为椭圆中心到Z轴距离2*15)

IF[#3GE-14.8]GOTO10;

G0X58;

M30;

T0101;

G0X55Z5;

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

#3=15

N10#3=#3-0.3;

#4=SQRT[64-64*#3*#3/225];(64为#1*#1,225为#2*#2)

G01X[50+2*#4]Z[#3-15]F0.2;(50为椭圆中心到Z轴距离2*25)

IF[#3GE0.3]GOTO10;

G0X68;

M30;

T0101;

G0X55Z18;

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

#3=15

N10#3=#3-0.3;

#4=SQRT[64-#3*#3*64/225];(64为#1*#1,225为#2*#2)

G01X[50-2*#4]Z[#3-15]F0.2;(50为椭圆中心到Z轴距离2*25)

IF[#3GE0]GOTO10;

G0X55;

M30;

T0101;

G0X45Z18;

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

#3=15;

N10#3=#3-0.3;

#4=SQRT[64-#3*#3*64/225];(64为#1*#1,225为#2*#2)

G01X[40-2*#4]Z[#3-21]F0.2;(40为椭圆中心到Z轴距离,21为椭圆中心到X轴距离15+6)

IF[#3GE-14.7]GOTO10;

G0X45;

M30;

T0101;

G0X50Z18;

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

#3=15

N10#3=#3-0.3;

#4=SQRT[64-#3*#3*64/225];(64为#1*#1,225为#2*#2)

G01X[30+2*#4]Z[#3-21]F0.2;(30为椭圆中心到Z轴距离)

IF[#3GE-14.7]GOTO10;

G0X50;

M30;

T0101M03S800;

G0X60Z5;

#1=8;(椭圆短半轴长度)

#2=15;(椭圆长半轴长度)

N5#3=1(车削起始点,与到椭圆中心的距离有关)

N10#3=#3-0.2;(-0.2车削步进距)

#4=SQRT[225-225*#3*#3/64];(64为#1*#1,225为#2*#2)

G01X[60-2*#4]Z#3F0.2;(30为椭圆中心到Z轴距离)

IF[#3GE-7.8]GOTO10;(如果#4大于等于-8,就回到N10行继续加工)

N15G0X62;

M30;

。

。

。

。

。

。

#1=15.3

N10#1=#1-0.3

#2=0.2*#1*#1

G1X[2*#2]Z[#1]F0.3

IF[#1GE-9.7]GOTO10

G0U25

。

。

。

。

。

。

1.以Z为变量

。

。

。

。

。

。

#1=0

N10#1=#1-0.3

#2=SQRT[#1/-0.2]

G1X[2*#2+20]Z[#1]F0.3

IF[#1GE-44.7]GOTO10

G0U5

Z5

。

。

。

。

。

。

2.以X为变量

。

。

。

。

。

。

#1=0

N10#1=#1+0.3

#2=-0.2*#1*#1

G1X[2*#1+20]Z[#2]F0.3

IF[#1LE14.7]GOTO10

G0U5

Z5

。

。

。

。

。

。

Y=SIN[X]

。

。

。

。

。

。

#1=0

N10#1=#1-1

#2=#1*3.14/180化成弧度*3.14/180

#3=SIN[#2]

G1X[2*#3+20]Z[#2]F0.3

IF[#1GE-360]GOTO10

G0U5

Z5

。

。

。

。

。

。

Y=4*SIN[2X]

#1=0

N10#1=#1-1

#2=#1*3.14/180

#3=#2*12.56/6.2812.56为正弦长度,6.28为周期2π如:

在42长度上有3个曲线周期,

则:

#3=#2*42/6.28/3(如下图)

#4=4*SIN[#3]

G1X[2*#4+20]Z[#2]F0.3

IF[#1GE-360]GOTO10

G0U8

Z5

例:

试题中列出曲线方程公式,则根据公式列出X、Z的公式宏程。

。

。

。

。

。

。

#1=1起始角度

N10#1=#1-0.4

#2=#1/10Z

#3=6*COS[#1]+34X

G1X#3Z#2F0.3

IF[#1GE-123.56]GOTO10判断角度

(IF[#2GE-12.356]GOTO10)判断长度

G2X68.901Z-20.64R5

G1X80C1

W-1

G0U5

。

。

。

。

。

。

一、。

。

。

。

。

。

#1=15

N10#1=#1-0.3Z

#2=SQRT[100-100*#1*#1/225]X

#3=#1*SIN[15]+#2*COS[15]

#4=#1*COS[15]-#2*SIN[15]

#5=2*#3

G1X[50-#5]Z[#4-20]F0.3

IF[#1GE-14]GOTO10

G0U5

。

。

。

。

。

。

二、。

。

。

。

。

。

G1X32

Z-10.16

#1=27.46起始角度

N10#1=#1+1从起始角度开始累加1度

#2=15*COS[#1]Z极坐标公式A*COS(θ)

#3=10*SIN[#1]XB*SIN(θ)

#4=#2*SIN[15]+#3*COS[15]

#5=#2*COS[15]-#3*SIN[15]

#6=2*#4

G1X[50-#6]Z[#5-20]F0.3

IF[#1LE151.94]GOTO10151.94为(180-28.06)度

G1Z-44

。

。

。

。

。

。

复合螺纹切削循环指令

编程格式:

G76P(m)(r)(α)Q(△dmin)R(d)

G76X(U)Z(W)R(I)F(f)P(k)Q(△d)

式中:

m——精加工重复次数;二位数

r——倒角量;二位数

α-刀尖角;

△dmin——最小切入量;(um)

d-精加工余量;(mm)

X(U)Z(W)——终点坐标;(mm)X指外螺纹的小径或内螺纹的大径。

I——螺纹部分半径之差,即螺纹切削起始点与切削终点的半径差。

圆柱螺纹时,i=0。

k——螺牙的编程高度(X轴方向的半径值);(um)

△d——第一次切入量(X轴方向的半径值);(um)

f——螺纹导程。

(mm)

例:

编写φ40直径圆柱螺纹的加工程序,螺距为6mm。

M3S600T0000;设定主轴转速时(S600),不能超出机床设定快速移动速度,否则乱牙。

G0X45Z10M08;

G76P020030Q40R0.02;0.04的精车余量,分两次切削,粗车最少吃刀深度为0.08mm。

G76X33Z-42R0P3500Q400F6;

梯形螺纹宏程加工(Tr40x6)

T0101

#1=40(螺纹大径)

N10G0X45Z5(车削螺纹起点)

G92X[#1]Z-42F6(螺纹循环指令)

W0.04(起点相对移动)

G92X[#1]Z-42F6(螺纹循环指令)

#1=#1-0.1(车削深度变量)

IF[#1GE33]GO10(条件判断)

G0X100Z100

M30

轴向(端面槽)切削循环指令:

编程格式:

G74R(e);

G74X(U)_Z(W)_P(Δi)Q(Δk)R(Δd)F_;

式中:

e——退刀量;(mm)e必须小于加工时的每次切深量<Δk

X、Z——端面槽的终点坐标;(mm)X省略则只在定位点z方向上进退刀,X有数值,则

P(Δi)必须有数值,否则报警。

Δi——每次X方向上的移动距离;(um)必须和X坐标配合使用,大于刀宽则为多槽

Δk——Z方向上的每次切深量;(um)

Δd——槽刀切到槽底后X方向上的移动退刀量;快速移动,谨慎设置,通常为0

F_——走刀速度;

例1:

M3S800T0303;

G0X40Z5M08;

G74R0.5;每次Z方向的退刀量为0.5mm,小于Q2000。

G74Z-10Q2000F0.1;端面槽宽与刀头宽度相同,深度位置-10,每次进给量为2mm。

例2:

M3S800T0303;

G0X40Z5M08;

G74R0.5;

G74X54Z-10P3000Q2000R0F0.1;端面槽宽度为(7+刀头宽度)mm,深度位置-10,每次进给量为2mm,车刀每完成一次槽深加工后在x方向上移动3mm。

径向(外圆)切槽循环指令:

编程格式:

G75R(e);

G75X(U)_Z(W)_P(Δi)Q(Δk)R(Δd)F_;

式中:

e——退刀量;(mm)e必须小于加工时的每次切深量<Δi

X、Z——端面槽的终点坐标;(mm)Z省略则只在定位点X方向上进退刀,Z有数值,则

P(ΔK)必须有数值,否则报警。

Δi——X方向上的每次切深量;(um)

Δk——每次Z方向上的移动距离;(um)必须和Z坐标配合使用,大于刀宽则为多槽

Δd——槽刀切到槽底后Z方向上的移动退刀量;快速移动,谨慎设置,通常为0

F_——走刀速度;

例1:

M3S800T0404;

G0X40Z-25M08;

G75R0.5;每次X方向的退刀量为0.5mm,小于P800。

G75X30P800F0.1;槽宽与刀头宽度相同,切深直径为X30,每次进给量为0.8mm。

例2:

M3S800T0404;

G0X40Z-25M08;

G75R0.5;

G75X30Z-40P3000Q2000R0F0.1;槽宽度为(15+刀头宽度)mm,切深直径为X30,每次进给量为3mm,车刀每完成一次槽深加工后在Z方向上移动2mm。

用参数编程替代G73指令,解决在车削循环中粗车指令不执行刀具半径补偿。

例:

G99G97G40G21;

#2002=20;对刀补摩耗中对应刀具上X值进行赋值[#2102为Z值]

N5#2002=#2002-2;

T0202M3S1000;T0202应与下面#2102相对应

N10G0X62Z5M8;

G42G0X50 ;进行刀尖圆弧半径补偿

G1Z0F0.2;

。

。

。

。

。

。

。

G1U10;

N20G40G0Z5;回到刀具起始位,取消刀尖圆弧补偿

IF[#2002GE2]GOTO5;判断

G0X100Z100M00;

T0202M3S1000;

G0X80Z5;

G70P10Q20;精车循环

G0X100Z100;

M30;

G99G97G40G21;

#2002=20;对刀补摩耗中对应刀具上X值进行赋值[#2102为Z值]

WHILE[#2002GE2]DO1;执行条件(满足#2002≥2就执行下面的程序)

T0202M3S1000;T0202应与下面#2002相对应

N10G0X62Z5;

G42G0X50M8;进行刀尖圆弧半径补偿

G1Z0F0.2;

。

。

。

。

。

。

。

G1U10;

N20G40G0Z5;回到刀具起始位,取消刀尖圆弧补偿

#2002=#2002-2;

END1;

G0X100Z100M00;

T0202M3S1000;

G0X80Z5;

G70P10Q20;精车循环

G0X100Z100;

M30;