陶瓷实验设计墙地砖有具体配方.docx

《陶瓷实验设计墙地砖有具体配方.docx》由会员分享,可在线阅读,更多相关《陶瓷实验设计墙地砖有具体配方.docx(8页珍藏版)》请在冰豆网上搜索。

陶瓷实验设计墙地砖有具体配方

1实验目的

通过陶瓷工艺设计性综合实验,达到以下目的:

(1)深刻常用陶瓷原料在陶瓷坯料中的作用;

(2)掌握坯料配方设计和实验研究方法;

(3)掌握实验技能,提高动手能力;

(4)提高分析问题和解决问题的能力;

(5)为毕业论文实验、进一步深造或从事专业技术工作奠定良好的基础。

2实验安排

2.1查资料,进行坯体配方设计和计算,完成实验方案设计报告。

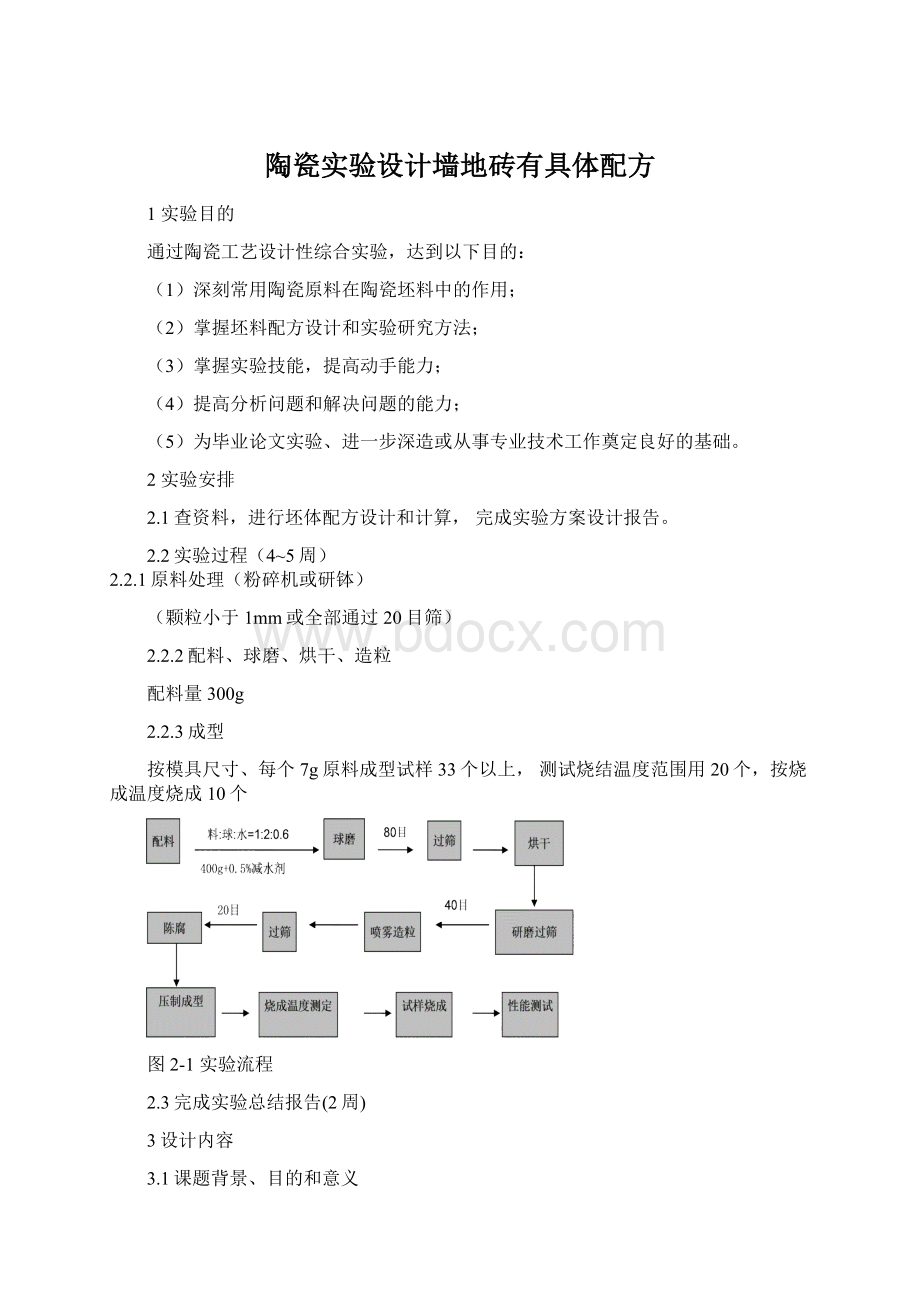

2.2实验过程(4~5周)

2.2.1原料处理(粉碎机或研钵)

(颗粒小于1mm或全部通过20目筛)

2.2.2配料、球磨、烘干、造粒

配料量300g

2.2.3成型

按模具尺寸、每个7g原料成型试样33个以上,测试烧结温度范围用20个,按烧成温度烧成10个

图2-1实验流程

2.3完成实验总结报告(2周)

3设计内容

3.1课题背景、目的和意义

目前,我国的陶瓷墙地砖生产量在世界排名第一,陶瓷墙地砖已经广泛用于楼堂馆所及民用建筑,在国民经济和人民生活中,该产业的位置已经今非昔比、相当重要。

墙地砖的生产,首先涉及的便是坯釉料配方,例如设计配方前应该考虑什么问题,关于配方的一般工艺技术问题,已经有不少的文章作了详细的论述,然而高度和全面性则不够。

行内人士都知道,陶瓷墙地砖坯釉料配方是陶瓷生产企业生产和技术管理中非常重要的部分。

本人在这里仅就其坯料着手,并充分考虑到低温一次快烧对坯料要求的特点,优级品率达到85%-90%,烧成周期约28min,最高烧成温度约1180℃并希望通过试验,不断调整配方,使其不仅可以作为实验研究,而且还能投入到大生产中。

在这里对陶瓷墙地砖坯料配方设计问题作一简述,旨在抛砖引玉。

3.2配方设计

表3-1实验原料的化学组成(wt%)

原料

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

K2O

Na2O

烧失量

石英

98.5

0.7

0.1

0.1

-

0.3

0.3

长石

64.3

18.9

0.1

-

0.6

0.2

13.7

2.1

0.5

生砂石

44.2

39.5

0.2

0.1

0.2

-

-

-

15.8

碱矸

37.5

39.3

0.6

1.4

1.4

1.8

0.2

2.1

15.7

滑石粉

62.0

0.4

0.1

-

1.5

30.5

-

-

5.5

洪江土

49.5

34.4

0.4

-

0.3

0.1

1.2

0.4

13.3

苏州土

46.43

39.87

0.50

-

0.32

0.10

-

-

12.30

表3-2初步设计的坯料的化学成分

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

K2O

Na2O

67.0

24.5

1.4

0.3

2.0

1.0

2.0

1.8

3.3计算过程

表3-3不含烧失的实验原料的化学组成(wt%)

原料

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

K2O

Na2O

石英

98.8

0.7

0.1

0.1

-

0.3

长石

64.4

18.9

0.1

-

0.6

0.2

13.7

2.1

碱矸

44.5

46.6

0.7

1.7

1.7

2.1

0.2

2.5

滑石粉

65.6

0.4

0.1

-

1.6

32.3

-

-

所用原料的百分含量:

滑石粉:

1.0/32.3=3.1%

长石:

(1.8+2.0)/(13.7+2.1)=24.1%

碱矸:

(24.5-0.4*3.1%-18.9*24.1%)/46.6=42.8%

石英:

1-3.1%-24.1%-42.8%=30%

制备300g坯料所用的原料质量

滑石粉:

300*3.1%=9.3g

长石:

300*24.1%=72.3g

碱矸:

300*42.8%=128.4g

石英:

300*30%=90g

3.4最终设计的配方

表3-4 实际设计的坯料的化学组成

SiO2

Al2O3

Fe2O3

TiO2

CaO

MgO

K2O

Na2O

66.2

24.7

0.4

0.8

0.9

2.0

3.4

1.6

表3-5 最终设计的原料配方组成

滑石粉

长石

石英

碱矸

3.1%

24.1%

42.8%

30%

3.5性能测试

3.5.1烧成过程的变化及烧成温度的确定

⑴烧成过程的变化

物理变化:

体积收缩至稳定,气孔率大变小至很小稳定,强度增大,密度增大。

化学变化:

高岭土→莫来石、无定形铝硅化合物、液相

长石→ 液相、析出二次莫来

石英→ 液相、石英

⑵烧成温度的确定

烧成温度:

达到性能要求所需的热处理温度。

瓷化温度:

气孔率最小、密度最大时的温度(范围),此时强度最大。

确定方法:

测定不同温度小收缩率、气孔率(吸水率),作温度-收缩率,温度-吸水率图。

3.5.2在烧成温度条件下烧成试样10个

3.5.3力学性能测试

抗弯强度测试,三点弯曲法。

抗弯强度测试测定仪

Rf=3PL/2bh2 (1-1)

式中:

Rf----抗弯强度,N/m2

P----试样断裂时负荷,N

L----支撑刀口间距,m

b----试样断口处宽度,m

h----试样断口处厚度,m

3.5.4电解质稀释泥浆实验

⑴稀释剂:

碳酸钠、硅酸钠溶液

⑵定量泥浆,加入等体积不同浓度稀释剂,

⑶恩氏粘度计测试相对粘度;

⑷确定最佳稀释范围。

参考文献

[1]秦克刚、江慎荣.《墙地砖生产配方改进的探讨》(武汉理工大学测试中心430070)(九江建陶工业公司332000).全国性建材科技期刊———《陶瓷》 2002年第4期总第158期第44-45页

[2]李家驹,缪松兰,马铁成,林绍贤,朱振峰.陶瓷工艺学.北京.中国轻工业出版社2010.8

墙地砖生产配方改进的探讨

九江一墙地砖生产厂使用的原料为外购原料。

投产半年来,生产状况一直不理想,优级品率只有50%,主要缺陷是裂纹、分层、坯粘模(成形)。

为降低成本,笔者对本地原料进行调查、分析之后,启用一些当地原料,并充分考虑到低温一次快烧对坯、釉要求的特点,经大量试验,重新调整了配方。

中试后,投入大生产,优级品率达到85%~90%,产量翻了一番,烧成周期从原来的40min下降到28min,最高℃下降到1180℃。

1试验

1.1 原料及其化学成分(见表1)

1.2 配方的组成及其化学成分

1.2.1生产粉料配方的组成(见表2)

1.2.2生产粉料的化学成分(见表3)

2坯体配方的依据

2.1原料

在快烧坯体中提供强度的粘土,必须粘性大、烧失量小,我们使用的粘土原料主要有以下几种。

1)段店黄泥

在当地称作观音土,红白夹生。

其主要矿物为多水高岭,可塑性较好。

缺点是泥浆流动性差,干燥后收缩大,Fe2O3和TiO2含量较高,易使坯体呈褐色。

2)金店黑泥

该泥能产生一定的生坯强度,且可提高粉料的流动性,对减少粘模和分层都有好处,但此黑泥夹有生铁矿,用量过大则质量难以控制。

3)梅州瓷土

该原料实质上是一种含有伊利石的硬质粘土,能产生一定的粘结强度,但其泥浆流动性较差,矿藏开采困难,供应量不大。

4)金湖膨润土

加入少量的膨润土可以显著提高生坯的强度,不会提高坯体的烧成温度。

但此料干燥后收缩大,泥浆流动性较差,加入量不宜过大,超过6%时,易产生干燥裂纹。

另外,引入硅灰石有利于快烧。

因为硅灰石在烧成过程中体积变化小(<0.5%),并且能提高生坯及烧成后成品的强度。

加入钠长石也有利于快烧,但两者同时使用时,要注意加入量。

试验证明,当南山长石粉加入量达到20%时,硅灰石加入量不应超过5%否则在成品的吸水率≤3%时易产生变形。

2.2配方的化学组成

经试验得出快烧坯体的化学成分范围见表4。

SiO2含量太高坯体易风惊,太低易变形;Al2O3含量太高则烧成温度提高,太低易变形且成品强度下降;Fe2O3及TiO2含量愈少愈好,含量大影响坯体的颜色;K2O和Na2O的含量是根据坯体的烧成温度及吸水率而定的,我们认为在快烧坯体配方中,K2O和Na2O比例为1∶1较好,K2O高不利于快烧,Na2O含量太高烧成过程中坯体变形难以控制。

2.3坯料生产工艺参数

球磨时间:

11~12h;泥浆含水率:

37%~38%;减水剂:

0.3%;泥浆细度(万孔筛余):

3%~5%;粉料含水率:

7%~8%;干坯强度:

>3MPa。

3生产坯体及成品的一些参数对比(见表5)

4釉料配方

1)化妆土用原生产配方。

单烧化妆土时刚刚烧结。

2)原使用的面釉配方,在快烧时产生类似鱼鳞波纹状,我们换用高温粘度低的乳浊熔块33#,并引使用一次烧成的水晶熔块(T18),烧成后釉面平整泽度好。

面釉配方的组成见表6。

3)釉料生产工艺参数:

料∶球∶水为1∶1.8∶0.5;三聚磷酸钠含量为0.25%;球磨时间为15h;球磨细度325目筛余为0.1%~0.3%;釉浆容重为1.82~1.85gP?

。

通过调整坯料配方,改变了坯体泥浆性能,降低了最高烧成温度,缩短了烧成周期(降到28min),实现真正的快速烧成。

同时,在面釉中引入一次烧水晶块,产品釉面光滑平整,质量和产量大大提高,达到至超过了国内同类产品。

[编号]