ZCY60型全液压侧卸式装岩机知识讲解.docx

《ZCY60型全液压侧卸式装岩机知识讲解.docx》由会员分享,可在线阅读,更多相关《ZCY60型全液压侧卸式装岩机知识讲解.docx(9页珍藏版)》请在冰豆网上搜索。

ZCY60型全液压侧卸式装岩机知识讲解

ZCY-60型全液压侧卸式装岩机

ZCY-60型全液压侧卸式装岩机

一、概述

设备,主要用于煤、半煤岩巷,也可用于小断面全岩巷中煤、岩及其他物料的装载。

该产品具有插入力大、机动性好、全断面作业、安全性好、一机多用等特点。

除完成装载作业外还可充当支护时的工作平台,完成工作面短距离运输、卧底、清帮等工作。

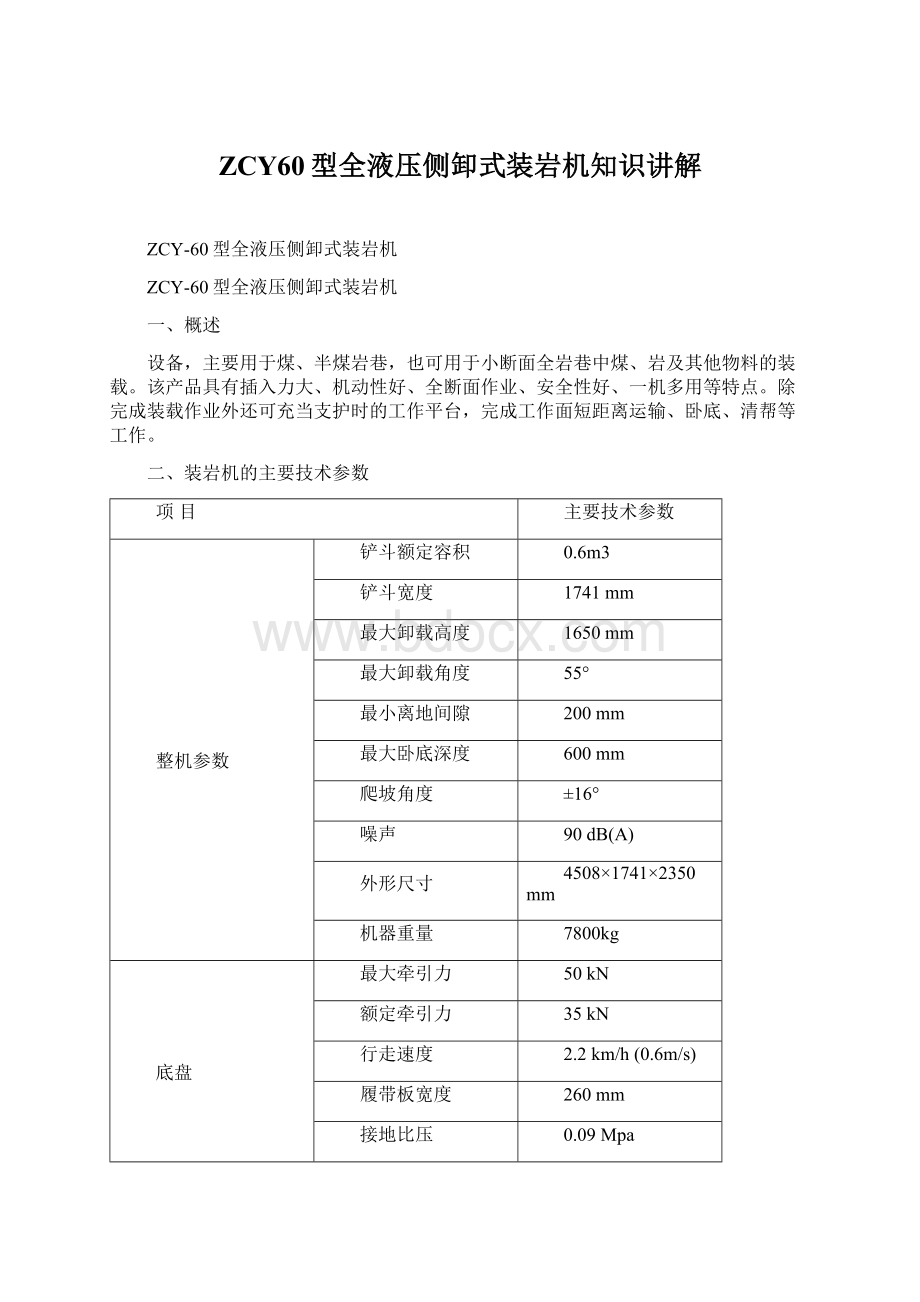

二、装岩机的主要技术参数

项目

主要技术参数

整机参数

铲斗额定容积

0.6m3

铲斗宽度

1741mm

最大卸载高度

1650mm

最大卸载角度

55°

最小离地间隙

200mm

最大卧底深度

600mm

爬坡角度

±16°

噪声

90dB(A)

外形尺寸

4508×1741×2350mm

机器重量

7800kg

底盘

最大牵引力

50kN

额定牵引力

35kN

行走速度

2.2km/h(0.6m/s)

履带板宽度

260mm

接地比压

0.09Mpa

液压系统

油泵型号

CBZ2050/2040/2040

油泵排量

50/40/40ml/r

油泵转速

1470r/min

行走马达压力

21MPa

工作机构压力

16MPa

项目

主要技术参数

电气系统

供电电压

660/380V

电机型号

YBK225M-4

电机功率

45kW

电机额定电流

84.2/48.6A

电机转速

1470r/min

开关箱防爆形式

矿用隔爆兼本质安全型

型号含义:

Z铲斗容积(立方米)100倍

C电液驱动型式

Y铲斗向侧面卸载

-60装岩机

三、装岩机的主要组成部分

该设备以电机为动力,液压马达驱动履带行走、液压油缸操作铲斗的全液压侧卸式装载设备。

它由:

1工作机构、2液压系统、3机架、4履带行走部分、5电气系统等部分组成(见图1)。

1.工作机构:

工作机构由铲斗、铲斗座、铲斗臂、转斗油缸、举升油缸、侧卸油缸等组成(见图2)。

当转斗油缸活塞杆收缩、铲斗翻转后与铲斗臂、支架间形成平行机构,此时举升,铲斗不会前倾或后仰。

操作侧卸油缸可使铲斗向一侧倾斜,达到卸载的目的。

铲斗通过销轴与铲斗座铰接,铲斗座与铲斗臂靠销轴连接。

铲斗臂上部与机架铰接。

铲斗前部铲板为耐磨钢板,可用于装载磨蚀性很高的物料,如硬等。

通过调换铲斗与侧卸油缸销轴的位置及铲斗挡板和料口的相互位置,可实现左右方向侧卸的调换。

2.液压系统:

液压系统由电动机、三联泵、左右行走马达、液压油缸、操纵阀、主副油箱及其附件等组成开式系统。

工作原理详见使用说明书。

左右行走马达各自由三联泵中的两联定量齿轮泵单独供油,最高压力为21MPa。

工作机构的液压油缸由三联泵中余下的一联定量齿轮泵单独供油,最高压力16MPa。

行走马达回路中,高压油经泵、换向阀、分别到达左、右行走马达,驱动设备前进或后退。

回油经换向阀、滤油器回到油箱,左右马达泄油口直接通主油箱。

工作机构液压回路中,高压油经换向阀分别到达转斗油缸、举升油缸和侧卸油缸,回油经换向阀、滤油器回副油箱。

主副油箱之间由软管相连,系统的压力由换向阀上的进油口一侧的安全溢流阀调节螺钉调定,出厂时已经调定,用户一般无需再调。

工作机构多路换向阀的中位可以临时封油,即操纵手柄在中位时,油缸可暂时相对固定不动。

但在任何时候都不得利用中位临时封油的特点作为安全固定斗臂的措施。

如果需要在铲斗工作机构下部检修时,必须首先用枕木将铲斗和铲斗臂垫实。

产品使用之前必须加注N68号抗磨液压油。

主油箱的容积为300L,副油箱容积为220L。

回油滤油器安装在副油箱上,产品使用第一个月,每班必须检查滤油器的通油状况,当滤芯堵塞损或坏时,应及时更换滤芯,一个月后每月检查或更换一次滤芯。

加油时严禁拆下空滤器的滤网。

3.履带行走部分

行走机构由引导轮、支重轮、链轮、履带总成、张紧缓冲装置、左右履带梁等组成(见图3)。

3.1履带

履带是设备的重要部件之一,履带链系采用高强度合金钢制造的组合密封式履带链,履带板用高强度螺栓固定在链轨节上。

这种履带具有强度高、寿命长等特点。

3.2链轮、引导轮、支重轮、托轮:

链轮采用高强度合金钢制造,全齿面淬火,耐冲击和磨损,使用寿命长。

用高强度螺栓固定于行走马达减速机的输出轮边。

引导轮和支重轮直接承受设备的重量以及底板的冲击载荷;托轮起导向和防脱链、跳链作用。

引导轮、支重轮、托轮均采用滑动轴承,浮动密封。

正常情况下不必加油。

支重轮、托轮固定在履带梁上,安装时应保证螺栓孔和连接平面清洁无污物。

各处螺栓应按规定扭矩均匀拧紧,并随时检查有否松松动,若有松动应及时紧固。

3.3张紧缓冲机构

张紧缓冲机构用于履带的张紧和缓冲。

履带的悬垂量以10mm-20mm左右为宜。

悬垂量过大,设备行走时履带的振摆和内磨损加剧;悬垂量过小,行走驱动功率将急剧增大。

缓冲功能由吸振弹簧来实现。

使用随机工具中的扳手,通过左右旋转丝杠端部的调节帽(见图3),可张紧或放松履带。

固定块和调节帽(见图3)内应随时加注和更换黄油,防止丝杠锈蚀。

4.机架

本机的机架由支架、箱体焊接而成。

结构简单、整体强度高。

5.电气系统

电气系统由开关箱。

油泵电机、照明灯、按钮开关、声光电铃、电缆等组成。

(电气原理见电气原理图)

操作方法:

1)检查接线无误后,将隔离开关QS合上,控制变压器T1输出AC36V,防爆照明灯、声光组合电铃均可正常工作;控制变压器T2输出AC38V、AC24V供控制回路和电机综合保护器工作,上电起车前在无电机漏电保护、照明漏电保护的条件前提下,方可起车。

2)首次使用侧装机之前,必须进行空载试验,将起动器的隔离换向开关扳至“正向”或“反向”任一位置,此时照明灯应正常亮,按动声光组合电铃按钮以提示周围人注意安全,一切正常后,按下启动按钮(可两地控制:

起动器门上启停按钮;远控按钮盒),以确定电机旋转方向与油泵标定的旋转方向相一致,如电机反向应立即停止,防止油泵内无油干磨,将隔离换向开关扳至另一位置,旋转方向一旦调好后,起动器上的隔离换向开关手柄位置就不得擅自改动。

注意:

上述一切正常后方可工作!

四、装岩机操作规程

1.总体要求:

1.1油箱的油温若超过65℃时,需停机冷却,降温后再开机工作。

1.2对大块掉落煤岩,须采用适当方法破碎后再行装载。

1.3工作中机器遇到异常声响应立即停机查明原因,排除故障后方可开机。

1.4设备运行范围内不许站人或放置任何设备工具。

1.5设备的卸载距离一般控制在6米内,以减少履带行走部件的磨损。

1.6液压系统使用N68抗磨液压油,加油时需用洁净容器,防止油质污染。

1.7本机可与刮板运输机、皮带机、矿车等配套使用。

与刮板机配套为最佳方案,可大幅度提高装载效率。

2.作业前的准备

2.1本机以电动机为源动力,使用660V或380V电源。

2.2开机前应检查电缆悬挂是否可靠,设备工作时电缆应始终保持松弛下垂状态,电缆不得承受附加拉力。

2.3电缆可以人工拉拽。

方法是用软的绳带,一头扎在电缆的外皮上,另一头系一木柄,以利手握。

拉拽时不得将电缆在巷道底板上摩擦。

另外,可选配用备选电缆滑架装置,实现电缆随动。

2.4电机转向的调整:

点动电机按钮,电机风扇转向应与油泵标定的方向一致,方向相反时应立即停机,调换相线序位改变转向。

2.5检查各软管是否连接可靠,软管外皮与机架、铲斗、铲斗臂、油缸等部件有无挤压和划伤,注意保护设备上的电缆,不得碰伤,不得浸泡在机油中。

2.6检查两侧履带的张紧度,履带在链轮与引导轮之间的下垂量在10mm-20mm。

2.7检查各软管接头、液压元件、密封面等处的密封情况。

2.8检查各连接部分的螺栓预紧情况,若有松动,须及时加以预紧。

2.9油箱液位应在规定范围之内。

2.10调整液压系统的压力:

工作机构液压系统的压力为16MPa,行走机构液压系统压力为21MPa。

设备出厂时均已调整好,勿需调整。

确有必要调整时,按下述方法调整:

调整工作机构系统压力时,可将转斗油缸拉到极限位置,调节多路阀上的溢流阀,在外接压力表上读出溢流压力16MPa。

调整行走机构液压系统压力时,可将铲斗顶住矸石堆,然后,调节行走换向阀上的溢流阀,在外接压力表上读出溢流压力21MPa。

调节溢流阀时应特别小心,每次调节量不宜过多,以防压力过高损坏系统。

3.操作方法与注意事项

3.1司机上机时严禁横向拽拉多路阀操纵手柄,严禁踏踩液压油管。

3.2司机坐姿要正确,注意力要集中,用左右手分别握住两侧操纵手柄,两眼根据设备不同的作业过程,照看好前、后方人员、配套设备、电缆等。

在松软的底板上作业时,每一次铲装作业后,设备的后退距离应足够(如1m),以便履带能充分清除堆积的矸石,避免堵塞卡死。

3.3司机在确认前后两侧无人和其他机具后,方可操作设备。

3.4装载时首先将铲斗放平,清除障碍物。

遇到底板上未爆破的突出岩石,应用爆破方法或风镐清除。

3.5装载时,通过举升油缸、转斗油缸、调整铲斗铲装高度。

3.6铲斗铲入的同时,应适度翻转铲斗,举升铲斗,以提高铲斗的装满系数,同时降低设备装载时的负荷。

3.7严禁履带碾压大块岩石。

3.8尽量避免不必要的转弯和急转弯,以免机器左右颠簸摇晃或与矿车等设备碰撞。

3.9铲装作业受阻时,应迅速将操作手柄复至中位,以避免系统长时间溢流发热。

3.10操作要连续,应尽量减少频繁启动次数。

操纵手柄时不得用力过快过猛,以避免压力冲击。

设备启动、停车时,要做到缓、准、稳。

3.11允许用本机辅助完成其他工序的施工作业,如:

工作面短距离运送支护材料;用铲斗起吊重物(3吨以下);将铲斗举升当作载人平台(人在铲斗上作业时,需专人操作多路阀手柄,不得离开)。

3.12喷浆时应将设备退出作业区。

3.13放炮前设备应退出工作面,其距离依矿安全部门规定执行。

3.14防爆电气元件保护好各隔爆面,不得有影响防爆性能的划痕、碰伤,如有锈蚀,应清洁干净,并涂薄薄一层204-1防锈油。

可靠组件和本质安全控制回路的元件不得改变元件的规格、型号及电气参数,以保证本质安全回路的防爆技术要求。

当电机工作中,忽然停机,而工作照明灯正常照明,说明电机过载,自动停机,热继电器起到保护作用。

必须停机5分钟后才可重新起动电机,若再次自动停机需检查故障原因。

3.15本机不得在液压系统管路存在漏油状态下工作,以免造成不良后果。

五、安全警示

1.不得随意更换电气防爆、本安元件及安标配套件。

2.装岩机工作时液压系统不得渗漏,否则立即停车更换,并对渗漏物及时掩埋处理。

严禁随意调节各种压力调节阀。

3.维修时必须先切断电源才能打开箱盖进行维修工作。

4.机器运行中应定期检查电器绝缘情况及接线有否松动。

5.应定期检查真空开关绝缘电阻,辅助触头接触情况,有问题及时更换。

6.设备启动前确保管路连接好,不得有渗漏,手柄都在原始位置。

7.爬坡角度不得大于规定值,注意保持路面平顺,防止车体颠覆。

8.作业的“五严禁”:

1>严禁用铲斗挖水沟;

2>严禁铲斗侧立后从事前推或拉拽重物、矿车;

3>严禁用铲斗冲撞未爆破的大块岩石;

4>严禁在无矿车时用装岩机频繁倒岩;

5>严禁当铲斗举起无支承时,在铲斗下作业

六、装岩机的基本维护与保养

1.每班作业后及时清理履带及活动部件中的矸石等杂物,随时清理机身所粘附的杂物。

2.每班检查并紧固履带板螺栓、结构件螺栓,发现损坏及时更换。

履带板M14螺栓预紧力矩为265N·m,行走减速机与机架、链轮与减速机、支重轮与机架间M16联接螺栓预紧力矩为290N·m。

3.新机使用一个月内,每班检查回油滤油器,根据情况更换滤芯。

一个月后每月检查或更换一次滤芯,旧滤芯不可再回用。

4.每班检查电缆、油管有无损坏情况,发现问题及时处理。

5.避免在环境恶劣的条件下拆换软管和密封件。

检修或更换液压元件后要检查油箱的液位是否在油标的可视范围内,如果发现油标内没油,应及时补油。

6.每班检查油位情况,油位过底时应及时补油。

经常检查油质状况,液压油出现颜色变暗、乳化、有悬浮物或沉淀物时,应及时更换液压油。

正常情况下每年更换一次液压油。

7.随时检查行走减速机齿轮箱是否漏油,将端部螺塞中一个转至最底部,作为放油螺塞;另两个即为油位螺塞,油位应位于两油位螺塞之间。

初次使用半年后,应全部更换齿轮油,可更换为85W/140GL-4重负荷齿轮油,以后须每年更换一次。

8.及时铺轨减少卸载距离。

该机的最佳卸载距离为6m,在中硬岩石以下的平均卸载距离可加长为12m。

随着卸载距离的加长,履带的寿命和生产率会相应的降低。

9.为减轻履带的磨损,应严格控制装载一列矿车车皮的数量。

装载一列3吨矿车时,车皮数最多为3辆;装1-1.5吨矿车时,车皮数最多为5辆。

10.及时排除工作面的积水,减小水对设备的侵蚀。

11.电气方面,应经常检查开关箱、电机接线盒上的螺

栓是否松动。

12.每班对各销轴处加注润滑脂。

七、装岩机的故障及排除方法

故障现象

原因

排除方法

油泵噪音过高

1.油中混有空气

2.泵磨损严重或

损坏

3.有气蚀现象

1.更换漏气的吸油口接

头

2.油箱补油至规定高度

3.更换滤油器或空滤器

4.系统换油

5.更换泵密封或轴承

马达部噪音过高

马达减速机磨损或损坏

1.齿轮箱是否漏油,致

使油位过低

2.检查密封、轴承

3.更换损坏的元件

多路阀操纵失灵或有异常噪音

1.阀芯或阀体磨损

严重

2.压力设定过低系

统频繁溢流

1.大修或更换

2.压力调至规定值