15CrMo管道热处理方案.docx

《15CrMo管道热处理方案.docx》由会员分享,可在线阅读,更多相关《15CrMo管道热处理方案.docx(20页珍藏版)》请在冰豆网上搜索。

15CrMo管道热处理方案

1.编制说明

1.1本方案适用于我公司承担的华鲁恒升大氮肥装置依据设计文件及规范要求需热处理的管道。

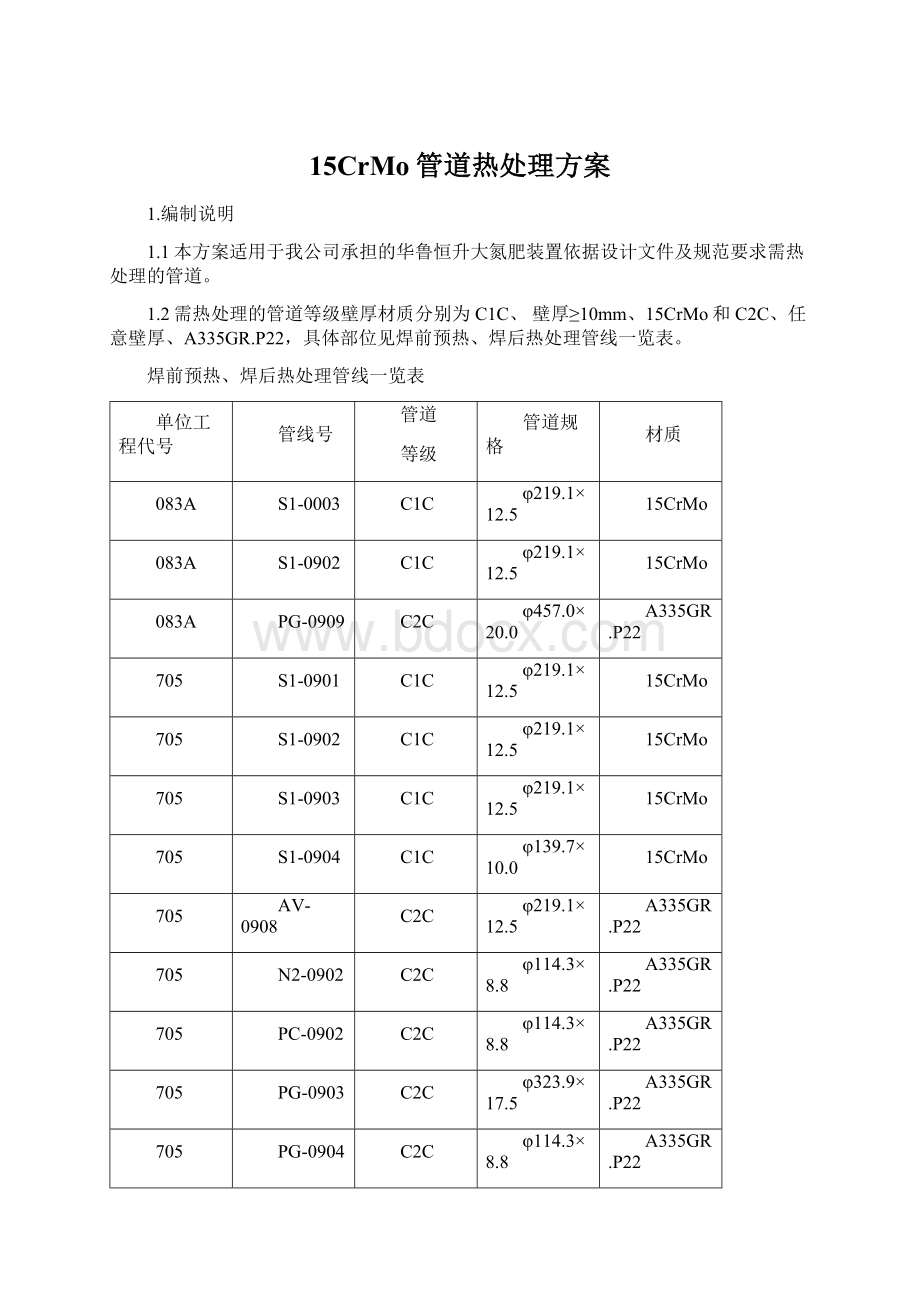

1.2需热处理的管道等级壁厚材质分别为C1C、壁厚≥10mm、15CrMo和C2C、任意壁厚、A335GR.P22,具体部位见焊前预热、焊后热处理管线一览表。

焊前预热、焊后热处理管线一览表

单位工程代号

管线号

管道

等级

管道规格

材质

083A

S1-0003

C1C

φ219.1×12.5

15CrMo

083A

S1-0902

C1C

φ219.1×12.5

15CrMo

083A

PG-0909

C2C

φ457.0×20.0

A335GR.P22

705

S1-0901

C1C

φ219.1×12.5

15CrMo

705

S1-0902

C1C

φ219.1×12.5

15CrMo

705

S1-0903

C1C

φ219.1×12.5

15CrMo

705

S1-0904

C1C

φ139.7×10.0

15CrMo

705

AV-0908

C2C

φ219.1×12.5

A335GR.P22

705

N2-0902

C2C

φ114.3×8.8

A335GR.P22

705

PC-0902

C2C

φ114.3×8.8

A335GR.P22

705

PG-0903

C2C

φ323.9×17.5

A335GR.P22

705

PG-0904

C2C

φ114.3×8.8

A335GR.P22

705

PG-0905

C2C

φ457.0×20.0

A335GR.P22

705

PG-0906

C2C

φ457.0×20.0

A335GR.P22

705

PG-0907

C2C

φ457.0×20.0

A335GR.P22

705

PG-0908

C2C

φ323.9×17.5

A335GR.P22

705

PG-0909

C2C

φ457.0×20.0

A335GR.P22

705

PG-0910

C2C

φ457.0×20.0

A335GR.P22

705

PG-0911

C2C

φ457.0×20.0

A335GR.P22

705

PG-0928

C2C

φ273.0×16.0

A335GR.P22

705

PG-0929

C2C

φ457.0×20.0

A335GR.P22

705

PG-0930

C2C

φ114.3×8.0

A335GR.P22

705

PG-0933

C2C

φ21.3×5.6

A335GR.P22

1.3管道安装执行本工程《工艺管道安装施工方案》

1.4管道焊接执行本工程《工艺管道焊接工艺指导书》(WPS)

2.编制依据

2.1《现场设备、工业管道焊接工程施工及验收规范》GB50236-98

2.2《工业金属管道施工及验收规范》GB50235-97

2.3工程联络单Yd-I-028号

2.4《石油化工工程铬钼耐热钢管道焊接技术规程》SHJ520-91

3.管道焊接及热处理程序

焊后热处理

方法、参数、硬度、记录

4.焊前预热及焊后热处理

4.1焊前预热及焊后热处理工艺要求

管道等级

材质

焊前预热

焊后热处理

热处理曲线

壁厚

温度℃

壁厚

温度℃

时间

h

t(h)

T

C1C

15CrMo

≥10

150~250

>10

680±10

1

C2C

A335GR.P22

≥6

250~350

任意壁厚

725±10

2

4.2焊前预热

4.2.1根据焊接工艺要求C1C、C2C等级管道采用氩电联焊,焊前预热温度可按上表规定的下限温度降低50℃。

4.2.2预热方法采用氧乙炔焰加热法。

4.2.3预热应在坡口两侧均匀进行,防止局部过热,预热范围是以对口中心线为基准两侧各不小于三倍壁厚,且不小于100毫米,加热区以外的100毫米范围内应予以保温,以减小温度梯度。

4.2.4预热温度可用测温笔或触点式温度计进行测量。

测量点应在整个圆周均匀分布。

4.3焊后热处理

4.3.1需热处理的焊缝应及时进行无损检测和热处理。

4.3.2管道的焊后热处理采用电加热法。

在热处理过程中应能准确地控制加热温度,且使焊件温度分布均匀。

4.3.3热处理的加热范围以焊缝中心为基准,两侧各不小于焊缝宽度的三倍,且不小于25毫米,加热区以外的100毫米范围应予保温。

4.3.4热处理加热应均匀。

恒温时,在加热范围内任意两点温差应低于50℃。

4.3.5热处理温度控制要准确,热处理过程中恒温温度偏差不应超过±10℃。

4.3.6测温采用热电偶,并用自动记录仪记录热处理曲线。

测温点在加热区域内,且不少于两点。

4.4对于管道等级为C1C的壁厚≥10mm、15CrMo(S1高压蒸汽)管道热处理曲线确定:

4.4.1升温:

当温度升至300℃以上时加热速率为220℃/h。

4.4.2恒温:

焊后热处理的恒温温度为680±10℃,恒温时间为1小时。

4.4.3降温:

恒温后的冷却速率为275℃/h。

300℃以下可自然冷却。

4.5对于管道等级为C2C、任意壁厚、A335GR.P22的管道热处理曲线确定:

4.5.1升温:

当温度升至300℃以上时加热速率为220℃/h。

4.5.2恒温:

焊后热处理的恒温温度为725±10℃,恒温时间为为2小时。

4.5.3降温:

恒温后的冷却速率为250℃/h。

300℃以下可自然冷却。

5.焊缝检验

5.1焊缝热处理前,焊口应进行无损检测,并合格。

5.2管道对接焊口的探伤比例按下述要求执行(探伤标准J4730-94):

5.2.1管道等级为C1C/C2C的固定口、补偿器探伤比例100%,Ⅱ级合格,其他焊缝探伤比例20%(含固定口),且不少于1道。

补偿器处各焊口做磁粉(MT)检验,Ⅰ级合格。

5.3焊接接头的热处理质量应用硬度测定法进行检查。

5.3.1当管子外径大于57mm时,检查热处理焊口总数10%;当管子外径小于57mm时,检查热处理焊口总数5%;且不少于1个焊口。

5.3.2硬度测定,每个焊口不少于一处,每处3点(焊缝、热影响区、母材各1点)。

5.3.3焊缝硬度值符合设计要求。

焊缝硬度偏差不超过布氏硬度HB+100。

5.4焊后热处理完成后,应对热处理焊口的10%做超声波探伤和渗透检验,以无裂纹为合格。

6.管道热处理后应按HG20237-94中表H-118及时填写《热处理报告》。

7.安全注意事项及文明施工

7.1安全思想不放松,进入施工现场必须戴好安全帽、登高作业必须系安全带,临时工作平台也要搭设牢固、稳妥;

7.2严格按操作规程进行工作,经常检查设备是否完好,防止漏电事故发生;

7.3搞好文明施工工作,及时回收废保温棉、加热带,做到工作环境清洁;

7.4其余未尽适宜应学习《石油、化工施工安全技术规程》SH3505-99。

8.质量保证体系

9.安全控制组织机构图

中国石油化工总公司(行业)标准

石油化工工程铬钼耐热钢管道焊接技术规程

SHJ520-91

主编单位:

中国石油化工总公司北京燕山石油化工公司

建筑安装工程公司

批准部门:

中国石油化工总公司

施行日期:

1991年7月1日

1991北京

中国石油化工总公司文件

中石化(1991)建字67号

关于颁发《石油化工工程铬钼耐热钢管道焊接技术规程》

等三项标准的通知

各直属公司、总厂、厂、院:

现批准下列标准为中国石油化工总公司(行业)标准:

一、北京燕山石油化工公司建筑安装工程公司主编的《石油化工工程铬钼耐热钢管道焊接技术规程》,编号为SHJ520-91:

二、中国石油化工总公司第十建设公司主编的《石油化工仪表施工技术规程》,编号为SHJ521-91;

三、北京燕山石油化工公司建筑安装工程公司主编的《石油化工绝热工程施工工艺标准》,编号为SHJ522-91。

以上三项标准自一九九二年七月一日起实行。

各项标准章节条款分别由主编单位负责解释。

中国石油化工总公司

一九九一年十二月三十一日

编制说明

本规程是根据中国石油化工总公司(85)建标字第84号文的通知由我公司主编的。

在编制过程中,进行了比较广泛的调查研究,总结了多年来石油化工工程中铬钼耐热钢管道施工及验收经验,并征求了有关设计、生产、施工等方面的意见,对其中的主要问题行了多次讨论,最后经审查定稿。

在本规程施行过程中,如发现需要修改或补充之处,请将意见和有关资料函告总公司施工规范管理站(通信地址:

天津市44信箱转),以便今后修订时参考。

中国石油化工总公司北京燕山石油化工公司建筑安装工程公司

一九九一年七月

第一章总则

第1.0.1条本规程适用于石油化工工程铬钼耐热钢管道(包括工业炉管)的焊接施工。

管道材质为铬钼耐热钢及其与碳素钢(C<0.3%)、铬镍奥氏体钢组成的焊接接头。

焊接方法为手工电弧焊和非熔化极氩弧焊。

第1.0.2条本规程所依据的技术标准如下:

1.《工业管道工程施工及验收规范(金属管道篇)》(GBJ235-82)2.《现场设备、工业管道焊接工程施工及验收规范》(GBJ236-82)3.《炼油厂管式加热炉碳钢和铬钼钢炉管焊接工程技术条件》(GBJ1038-84)4.《石油化工剧毒、易燃、可燃介质管道施工及验收规范》(SHJ501-85)5.《石油化工工程焊接工艺评定》(SHJ509-88)6.《钢熔化焊对接接头射线照相和质量分级》(GB3323-87)7.《锅炉和钢制压力容器对接焊缝超声波探伤》(JB1152-81)8.《锅炉压力容器焊工考试规则》劳人锅(1988)1号

9.《钢制压力容器磁粉探伤》(JB3965-85)10.《钢制压力容器》(GB150-89)附录H渗透探伤

第1.0.3条执行本规程的同时还必须符合设计文件的规定。

第1.0.4条安全技术、劳动保护等应按国家有关法规及中国石油化工总公司《炼油、化工施工安全规程》(SHJ515-87)的有关规定执行。

第1.0.5条管道焊接施工宜按图1.0.5的程序进行。

第二章材料

第一节管材与管件

第2.1.1条管材、管件(包括进口材料)应具有出厂合格证或质量检验证明书。

其检验项目和技术指标应符合国家标准或行业标准及有关技术条件的要求。

材质合格证应包括:

钢号、炉批号、规格、化学成分、力学性能、供货状态及材料标准号。

若项目指标不全或对其材质有怀疑时,应予以复验。

第2.1.2条经验收合格后应做上合格标记。

入库贮存应按不同材质、规格分别放置,妥善保管。

第2.1.3条常用铬钼耐热钢管的化学成分及常温力学性能见表2.1.3。

国外材料应符合合同规定的材料标准。

第2.1.4条材料在使用前应核对其材质、型号和规格。

第2.1.5条管子、管件使用前应做外观检查,其表面质量应符合下列要求:

一、表面无裂纹、缩孔、折叠、重皮等缺陷;

二、若表面存在局部锈蚀凹陷时,必须保证最小壁厚。

第2.1.6条若管材表面局部存在不允许的缺陷时,应予以消除。

但缺陷消除后管壁厚

度不应小于最小壁厚。

第二节焊接材料

第2.2.1条焊接材料的选择应根据被焊管材的化学成分、力学性能以及使用和施焊条件综合考虑。

选择原则规定如下:

一、一般应选用被焊管材化学成分相当的焊接材料;

二、焊缝金属的强度值应不低于管材标准值的下限。

常用铬钼耐热钢焊接材料的选用见表2.2.1。

第2.2.2条当管道工作温度低于425℃,且因现场施工条件限制难于进行焊后热处理时,经设计部门同意,可选用高铬镍(25%Cr-13%Ni以上)奥氏体焊接材料进行焊接,焊后不做热处理。

第2.2.3条由铬钼钢组成的异种钢焊接接头焊接材料的选用一般应符合下列规定:

一、铬钼钢与碳素钢或不同钢号的铬钼钢之间组成的焊接接头,可按合金含量较低一侧的钢材选用焊接材料;

二、铬钼钢与奥氏体钢组成的焊接接头,且工作温度低于425℃时,应选用25%Cr-13%Ni以上的奥氏体焊接材料;当工作温度高于425℃时,应选用镍基焊接材料。

(镍307)异种钢焊接材料的选用见附表1-1。

第2.2.4条铬钼钢管道焊接所用焊接材料应有出厂合格证,其检验项目和技术指标应符合下列规定:

一、焊条符合《低合金钢焊条》(GB5118-85)和《不锈钢焊条》(GB983-85)的规定。

二、焊丝应符合《焊接用钢丝》(GB1300-77)的规定。

常用铬-钼耐热钢焊接材料的选用表2.2.1

钢号焊条氩弧焊丝

旧型号新型号统一编号电建牌号*国标牌号

12CrMoTRCrMo-7E5515-B1热207TIG-R30H13CrMo

15CrMoTRCr1Mo-7E5515-B2热307TIG-R30H13CrMo

ZG20CrMoVTRCr1MoV-7E5515-B2-V热317TIG-R31H08CrMoV

12Cr1MoVTRCr1MoV-7E5515-B2-V热317TIG-R31H08CrMoV

ZG15Cr1Mo1VTRCr1MoVW-7E5515-B2-VW热327TIG-R31H08CrMoV

1Cr2MoTRCr2Mo1-7E6015-B3热407TIG-R40H08Cr2Mo1

12Cr2MoTRCr2Mo1-7E6015-B3热407TIG-R40H08Cr2Mo1

12Cr2MoWVTiBTRCr2MoWVB-7E5515-B3-VWB热347TIG-R40H08Cr2MoVNb

12Cr3MoVSiTiBTRCr3Mo1VNb-7E5515-B3-VNb热417TIG-R40H08Cr2MoVNb

1Cr5MoTRCr5Mo1-7E1-5Mo-15热507H1Cr5Mo

注:

*指能源部电力建设系统开发的专用氩弧焊丝

三、未列入国家标准的焊接材料应符合合同规定的技术条件。

焊接耐热钢常用焊条熔敷金属的化学成分和力学性能见附表1-2。

焊丝化学成分见附表1-3。

第2.2.5条进口焊接材料也应具有检验合格证或合格标记,并符合合同规定和技术标准。

第2.2.6条施工单位应对焊材进行验收,验收合格后,应做上合格标记入库贮存,妥善保管。

第2.2.7条若合格证遗失或对合格证有怀疑时,应按相应标准进行复验,复验合格方可入库。

第2.2.8条焊材的贮存、保管应符合下列规定:

一、焊材库必须干燥通风。

库房内不得放置有害气体和腐蚀性介质。

二、焊材应存放在架子上,架子离地面的高度和与墙壁的距离均不少于300毫米,并严防焊条受潮。

三、焊材应按种类、牌号、批号、规格和入库时间分类堆放。

每垛应有明确的标注,防止混放。

四、焊材贮存库内应设置温度计、湿度计,保持库房内温度不低于5℃,空气相对湿度不高于60%,并做好记录。

第2.2.9条焊材的领用、发放应符合下列规定:

一、焊条应设专人负责保管、烘烤、发放和回收,并有详细记录。

二、焊条使用前应按焊条说明书或按表2.2.8的规定进行烘干。

焊条的烘干温度表2.2.8

焊条药皮类型烘干温度

℃恒温时间

(h)待用温度℃

铬钼低氢型350-4002100-120

铬钼奥氏体低氢型200-2502100-120

氧化铁、钛钙型150-200180-100

纤维素型80-100150-80

三、烘好的焊条领出后,超过4小时不用,应重新烘烤,且重烘次数不得超过两次。

第2.2.10条焊丝使用前应进行清理、除油、除锈。

第2.2.11条氩弧焊所用的氩气纯度应不低于99.9%,且含水量不大于50ml/立方米。

第三章焊前准备

第一节焊接工艺评定

第3.1.1条焊接工艺评定的方法和内容执行《石油化工工程焊接工艺评定》(SHJ509-88)的规定。

第3.1.2条焊接工艺评定前应参照表3.1.2拟定初步焊接工艺。

管子手工电弧焊工艺参数表3.1.2-1

壁厚(mm)坡口形式焊条直径(mm)焊接电流(A)电弧电压(V)

管子垂直固定

φ2.570-9021-241.5—

8.0Vφ3.2105-12521-24

管子水平固定

φ2.570-9021-24

φ3.295-11022-25

管子垂直固定

φ3.285-10521-248—26Vφ4.0125-15022-25

管子水平固定

φ3.285-10521-24

φ4.0105-13022-25

管子垂直固定

φ3.285-10521-24

φ4.0125-15022-25

>20Uφ5.0230-25023-26

管子水平固定

φ3.285-10521-24

φ4.0105-12522-25

φ5.0200-22023-26管子手工钨极氩弧焊工艺参数表3.1.2-2

钨极焊丝直径焊接电流电弧电压氩气流量喷嘴到工件距离

牌号直径

(mm)(mm)(A)(V)(l/min)(mm)

WTh15φ3.0φ2-

2.555-

12510-1210-158-10

第3.1.3条焊接工艺评定合格后应编写焊接工艺评定报告(POR),经审查后作为编制焊接工艺的依据,存档备查。

第二节焊工

第3.2.1条凡参加铬钼钢管道焊接的焊工必须按劳动人事部颁发的《锅炉压力容器

焊工考试规则》或《现场设备、工业管道焊接工程施工及验收规范》(GBJ236-82)

第六章规定及业经评定合格的焊接工艺进行考试。

考试合格的焊工方能承担相应项目的焊接施工任务。

第3.2.2条凡进行焊接工艺评定的焊工,待工艺评定合格后则该焊工为相应项目的合格焊工。

第三节坡口加工及检查

第3.3.1条坡口型式及尺寸的选用应根据易于保证焊接质量、填充金属量少、熔合比小、便于操作等原则综合考虑。

若设计无规定时,可参照表3.3.1进行选用。

第3.3.2条管子切割及坡口加工宜采用机械方法。

当采用氧-乙炔火焰切割时,应清除溶渣、氧化皮,并将表面凹凸不平处打磨平整。

第3.3.3条坡口加工后应进行外观检查。

坡口表面不得有裂纹、分层等缺陷。

第3.3.4条若设计要求对坡口表面进行无损探伤时,应执行现行标准《磁粉探伤》

(JB3965-85)或《钢制压力容器》(GB150-89)附录H。

探伤范围为坡口及其两侧各20毫米处。

第4.1.2条焊接环境条件应符合下列规定,否则应采取有效的防护措施。

一、环境温度不低于0℃;

二、电弧焊时风速<8米/秒;TIG焊时,风速<2米/秒;

三、相对湿度小于90%;四、无雨、雪天气。

第4.1.3条焊接施工过程中及时填写焊接工作记录。

表格见附表2-1。

第二节预热

第4.2.1条管道施焊前应根据钢材的淬硬性、焊接环境、焊件刚性及焊接方法进行预热。

常用铬钼钢管道预热温度的选择见表4.2.1。

常用铬钼钢管道预热温度表4.2.1

钢号壁厚(mm)预热温度(℃)

12CrMo≥15150~20015CrMo≥12150~250ZG20CrMoV≥6250~35012Cr1MoV≥6200~300ZG15Cr1Mo1V≥6250~3501Cr2Mo≥6250~35012Cr2Mo≥6250~35012Cr2MoWVTiB≥6250~35012Cr3MoVSiTiB≥6250~3501Cr5Mo任意250~350注:

若环境温度低于0℃时,预热温度取上限,且低于表中规定厚度也应进行50~80℃的预热。

第4.2.2条预热方法宜采用电加热法,无条件时,也可采用火焰加热法。

第4.2.3条预热应在坡口两侧均匀进行,防止局部过热。

第4.2.4条预热范围是以对口中心线为基准两侧各不小于三倍壁厚,且不小于50毫米,见图4.2.4。

对1Cr5Mo等合金成分较高的管道其预热范围不小于100毫米。

加热区以

外的100毫米范围内应予以保温,以减小温度梯度。

图4.2.4加热范围

第4.2.5条异种钢焊接时,预热应按淬硬倾向大的一侧进行,且预热温度应取该钢种焊接时要求预热温度的下限。

铬钼耐热钢与奥氏体钢组成的焊接接头,奥氏体钢一侧不预热。

第4.2.6条预热温度可用测温笔或触点式温度计进行测量。

测量点应在整个圆周均匀分布。

第三节焊接

第4.3.1条铬钼耐热钢管道施焊前应编制焊接工艺说明书或焊接施工方案、经施工技术负责人审核、批准后实施。

第4.3.2条管道的手工电弧焊、钨极氩弧焊应严格执行焊接工艺说明书的各项规定。

第4.3.3条达到预热湿度后立即进行底层焊道的焊接,且应一次连续焊完。

底层焊道要求焊透、成型好,且厚壁管底层焊道焊肉厚度不得小于3毫米。

第4.3.4条底层焊道宜采用钨极氩弧焊方法进行焊接,用奥氏体焊材焊接时,管内应充氩气保护。

第4.3.5条底层焊道完成后一般应立即进行面层焊道的焊接,且应在保持预热温度的条件下,每条焊缝一次连续焊完。

如中断焊接,应采取后热、缓冷等措施。

再行焊接前应进行检查,确认无裂纹后方可按原工艺要求继续焊接。

第4.3.6条多层焊时层间温度应等于或稍高于预热温度。

每层的焊条接头处应错开。

第4.3.7条多层焊时,其层数(n)一般符合下式规定:

nS=+301.式中n——焊层数;

S——管壁厚度(mm)。

第4.3.8条焊口焊完后若不能及时进行焊后消除应力热处理时,应立即进行300~350℃,15~30分钟后热处理,然后保温缓冷。

第4.3.9条钨极氩弧焊时所用的钨极直径应根据电流的大小进行选择。

不同规格的钨极,其许用电流范围见表4.3.9。

钨极的许用电流(A)表4.3.9

钨极φ2.5φ3.0φ4.0φ5.0

钍钨极75—110100一160140-250320-375

钨极比同直径的钍钨极电流增加8%

钨极端部应进行修整,其尺寸和形状参见图4.3.9。

图439钨极端部尺寸和形状

第4.3.10条安装管道冷拉口(预拉伸)所用的非焊工卡具需待焊口焊接和热处理完毕后方可拆除。

第四节焊接检验

第4.4.1条焊后首先对焊缝进行外观检查。

检查前应将焊缝