CRH6F型动车组一级检修质量规范标准.docx

《CRH6F型动车组一级检修质量规范标准.docx》由会员分享,可在线阅读,更多相关《CRH6F型动车组一级检修质量规范标准.docx(54页珍藏版)》请在冰豆网上搜索。

CRH6F型动车组一级检修质量规范标准

CRH6型动车组一级检修质量标准

、车顶设备检修质量标准

序号

质量标准

检查

项目

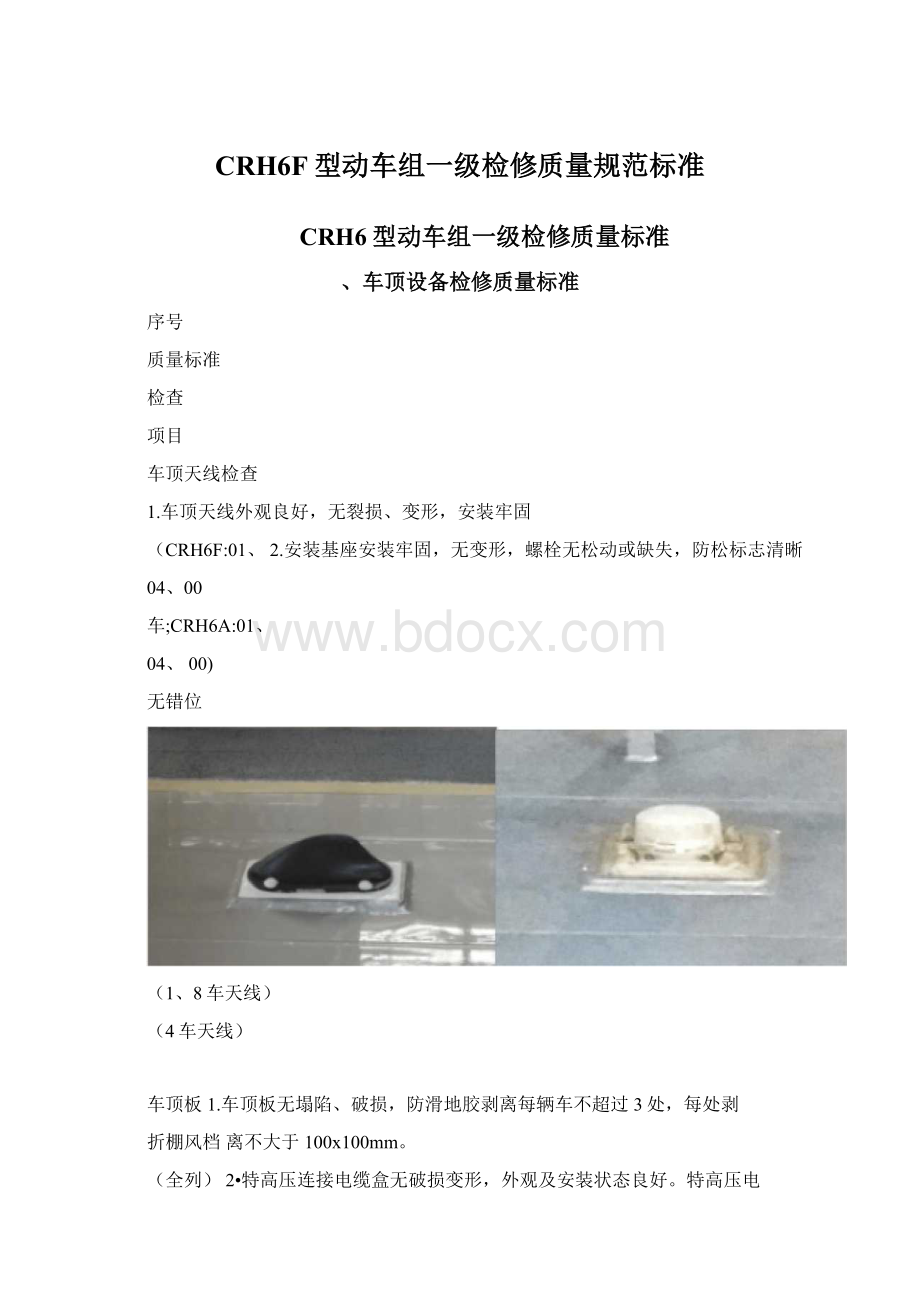

车顶天线检查

1.车顶天线外观良好,无裂损、变形,安装牢固

(CRH6F:

01、2.安装基座安装牢固,无变形,螺栓无松动或缺失,防松标志清晰

04、00

车;CRH6A:

01、

04、00)

无错位

(1、8车天线)

(4车天线)

车顶板1.车顶板无塌陷、破损,防滑地胶剥离每辆车不超过3处,每处剥

折棚风档离不大于100x100mm。

(全列)2•特高压连接电缆盒无破损变形,外观及安装状态良好。

特高压电

缆外观状态良好,无电蚀、老化现象。

特高压电缆外皮与车体不抗磨,特高压保护橡胶套凸台剩余厚度大于2mm或第二层保护橡胶不与车体开始发生磨损。

3•折棚风档无变形破损,安装状态良好。

4.支撑绝缘子和车间跳线外观及安装状态良好,无电蚀、老化现象

咼压电缆、

支撑绝缘子和车间跳线

特高压连接电缆

1.高压电缆组件:

咼压跳线

(全列)

保护接地装置、

高压隔离开关

(3、6车)

终端自锁螺栓:

检查螺栓的防松标记;

终端接地引线:

检查接地终端引线的安装的紧固程度,外皮是否破

损;

(1)高压跳线:

检查接头连接螺栓紧固度,防松标记;

(2)高压支撑绝缘子:

检查法兰固定螺栓紧固度;检查铜排安装螺栓紧固度,防松标记;

(3)检查电缆表面有无破损;

2.各绝缘子:

(1)表面清洁,无破损,变形;本体无裂纹。

(2)同一绝缘子的损伤在7处以下;

(3)同一褶边的损伤在2处以下;

(4)损伤的大小、沿着周长长度在60mm以下;

(5)同一褶边在有2处损伤情况下,任何一处的损伤在30mm以下;

检杳

序号

项目

质量标准

⑹绝缘子胴体部分没有裂纹;直径的减少在20mm以下

3.橡胶或复合材料绝缘子:

(1)端部附件有锈蚀面积超过350mm2时更换;绝缘子伞裙破损单个面积大于10mm2,总面积大于35mm2时更换。

(2)绝缘子伞裙缺损须在以下限度内,超限更换:

a)同一绝缘子上的缺损部位在5处以下,同一叶片上在2处以

下;

b)同一叶片上有1处缺损时,沿圆周方向长度须小于50mm;有2处缺损时,长度均须小于20mm;

c)直径减小量小于10mm。

d)绝缘子本体无破损。

绝缘子破损限度

(3)绝缘子伞裙表面剥离须在以下限度内,超限更换:

a)同一绝缘子上的剥离部位应在5处以下,同一叶片上应在2处以下;

b)同一叶片上有1处剥离时,须在叶片面积10%以下;有2处剥离时,均须在叶片面积5%以下;

c)剥离半径方向的长度小于30mm;

d)绝缘子本体没有剥离

绝缘子剥离限度

(4)绝缘子伞裙缺损和表面剥离同时存在,且超过以下限度时更换:

一个绝缘子上的缺损和剥离数总和5处,同一叶片上缺损和剥离数2处。

⑸伞群划伤深度大于1mm时更换。

(6)伞裙根部无裂纹,伞裙从边缘沿径向无贯穿性裂纹,伞裙切向贯穿性裂纹不大于20mm。

4.保护接地装置(EGS)、隔离开关、网压互感器外观及安装状态良好,手动确认接地开关闸刀动作顺滑。

5•各风管路外观及安装状态良好,无破损、泄漏。

6.半刚性终端及各支撑绝缘子表面清洁,伞裙、护套材料无漏电起痕与电蚀现象,螺栓、接线安装状态良好,防松标记清晰、无错位。

伞裙材料无变硬发脆或粉化现象

半刚性终端及支撑绝缘子

序号

检杳

项目

质量标准

支撑绝缘子及保护接地装置

4

受电弓

1.滑板:

(CRH6F:

03、

目视检查受电弓碳滑板外观状态良好。

当受电弓碳滑板出现下

06车;

列情况时,必须进行更换:

CRH6A:

04、06

⑴滑板碳条剩余咼度小于5mm或到达磨耗限度标记。

车;车顶各一套)

⑵滑板断裂。

⑶滑板漏气。

⑷出现下列裂纹时:

a)贯穿至铝托架的侧面裂纹;

b)上表面裂纹:

纵向贯穿性裂纹;裂到碳滑板边缘且宽度大于

0.3mm的横向裂纹;摩擦区超过3条及以上裂纹。

;

⑸接头或接缝处漏气。

⑹掉块在宽度方向掉块大于40%。

⑺滑板发生扭曲、变形。

⑻铝托架有直径大于2mm的电蚀孔。

⑼两个滑板高度差大于3mm。

2.弓头无变形,销子、开口销齐全。

框架表面平整,无变形、裂纹,安装牢固。

网铜线外观无松动、无变形。

减振簧和平衡簧无裂损。

受电弓支撑绝缘子安装紧固。

受电弓编导线的芯线缺损小于15%。

上导杆无变形,安装紧固无松动,供风管路绑扎紧固;上臂组装无

脱焊,外观状态良好无变形;下导杆无变形,安装紧固无松动;下臂组装无脱焊,外观状态良好,无变形;弓装配无明显变形,安装紧固;风管接头外观良好,安装紧固,无漏风;其余管路连接良好,无漏风。

3•擦拭、清洁车顶各绝缘子和受电弓风管。

4.呼叫辅助检查人员升降受电弓,确认受电弓上升、下降作用良好。

在升弓情况下检查空气管路及气囊、碳滑板无漏泄。

5.检测受电弓与接触网接触压力符合规定:

70N±15N,下降力在70N-85N之间。

距离绝缘子安装面1.6米处测量,上推力和下降力两个值之差不应超过30N。

检查完毕后降下受电弓。

6.气囊检查:

升弓装置气囊各螺栓安装紧固无松动;升弓装置气囊和自带软管龟裂深度超过1.2mm且长度超过25mm,或可见内部帘布层时更新。

1.

5受电弓监测装置

(04、05车;)

检查受电弓监测装置外观及安装状态良好,装置外壳无变形、

损坏,补光灯照明良好。

2.检查摄像头防护罩无变形、松动、破损,防护玻璃表面无裂纹、

破损,内部摄像头外观及安装状态良好。

3.清洁摄像头防护玻璃。

4.检查受电弓监测装置底部安装螺栓紧固无松动,防松标记清晰、无错位。

1.

6车顶空调机组

(全列)

检查空调机组盖板安装正常,固定螺栓无松动。

2.检查空调机组格栅无脏堵。

3.检查空调机组紧固螺栓套盖和吊环无松动。

、车下设备检修质量标准

序号

检杳

项目

质量标准

车头前罩状态良好,无损伤或变形,锁闭状态良好。

列刪・・八1

车头

1

rray■

(01、00车)

(丄!

■

V刖匚—|t|

L^391___亠MM

1--■jfl■

-.——**■

CRH6动车组车头

2

头车底部

1.车体排障器底部、排障橡胶外观及安装状态良好,排障橡胶距轨面咼度符合限度要求(20〜28mm)。

(01、00车)

2.车端下部外露底架、支架梁无裂缝,安装螺栓紧固。

质量标准

项目

排障器排障橡胶

3.浪涌保护装置支架无破损、变形;安装螺栓无松动。

浪涌保护

装置壳体无破损、变形;安装螺栓无松动。

浪涌保护装置保险辅件

无破损。

质量标准

项目

检查安装TCR(FSK)天线、BTM天线及天线安装座无明显的

机械损伤(如裂缝或变形等)和安装螺栓防松标记无错位

天线梁及天线安

3装座

(01、00车)

BTM天线(200C)

FSK天线(200C)

1.制动夹钳装置配件齐全,各部件无机械损伤,空气管无泄露;悬吊螺栓紧固,防松标记无错位。

制动装置

(全列)

制动闸片及闸片托

序号

检杳

项目

质量标准

2•闸片托本体、支持框架、支撑销子的外观及安装状态良好,没有

伤痕及磨耗、漏油。

防尘橡胶波纹管无破损。

3•闸片外观状态良好,厚度符合限度要求(》16mm包括钢背厚度)。

闸片单个摩擦粒子摩擦材料损伤缺陷面积总和不大于1cm2,且整个闸片摩擦表面摩擦材料面积最少不能低于闸片面积的80%,单个摩

擦粒子摩擦材料表面的污渍或烧灼点面积总和不大于1cm2。

4.停放制动装置外观状态良好,紧固件无松动,防松标记无错位

5.制动轴盘外观状态良好,厚度符合限度要求,无贯穿裂纹,裂纹

不过限;各部安装螺栓无松动;制动盘表面凹槽、偏磨不过限。

制动轴盘

7•空气管路和车端总风软管无损伤、漏泄。

质量标准

项目

8.防滑阀外观状态良好。

CRH6F/CRH6舫滑阀

9.制动夹钳手动缓解装置安装状态良好,紧固件无松动,控制线缆

无破损。

【CRH6F统:

01、03、06、00号车;CRH6A统:

01、

04、05、00号车】

手动缓解装置

检杳

序号

项目

质量标准

转向架构架

转向架构架

(全列)

2.转向架排障器安装牢固(1、0号车),安装臂无裂损、变形,外观状态良好,橡胶板无破损或变形,下部距轨面距离符合限度要求

(5~13mm)。

转向架排障器

1.转向架构架无裂纹

3.转向架各安装管线状态良好。

转向架构架各管线

检杳

序号

项目

质量标准

4.横向油压减振器外观状态良好,无漏油,安装牢固。

减振器座无裂纹。

横向油压减振器

6.牵引杆橡胶节点无明显破损、龟裂、老化现象,有下列情况者须更换:

a.橡胶表面开裂长度15mm以上或深度5mm以上;

b.在金属件端末部的剥离长度15mm以上的零件;

c.横向挡无明显破损、龟裂、老化现象,橡胶表面开裂长度15mm以上或深度5mm以上须更换。

牵引拉杆

橡胶止档

7.转向架撒砂装置安装牢固(01、02、07、00号车),安装臂无裂损、变形,外观状态良好,紧固件无松动,防松标记无错位、下

部距轨面距离符合限度要求(48~55mm)

撒砂装置

8.转向架各组件无附挂异物

1.轮轴外观状态良好,各部位无裂纹。

轴身打痕、碰伤、擦伤深度

轮轴

(全列)

符限度要求

拖车车轴动车车轴

2.制动轮盘外观状态良好,厚度符合限度要求,无贯穿裂纹,裂纹不过限;各部安装螺栓无松动;制动盘表面凹槽、偏磨不过限。

制动轮盘

驱动装置

(CRH6F:

02、04、05、07车;CRH6A:

02、

1.油位观察窗无裂纹;齿轮箱油量符合限度要求,无漏油,润滑油无乳化、变色等异常现象;悬吊部件配件齐全,安装牢固,齿轮箱安全托螺栓无松动、防松标记清晰无错位;橡胶垫无老化,齿轮箱温度传感器、呼吸器、注油孔盖、排油堵等安装紧固。

齿轮箱温度传感器及引线没有损伤。

注:

油位观察窗不得使用有机溶剂(或稀释剂)清理,以避免观察窗产生裂纹,清理时可用干净的布蘸清水(或中性清洗剂)擦拭。

2.联轴节接头外观及安装状态良好,联轴节挡水板橡胶无破损,连

03、06、07)接螺栓无松动,防松标记清晰无错位。

油润滑联轴节注油堵无渗油,若有渗油须更换注油堵密封垫,按

规定扭矩重新紧固,并沿轴向移动联轴节无卡滞。

3.牵引电动机外观良好,电机电源线、传感器及配线无破损,安装

螺栓无松动、防松标记清晰无错位、各部无裂纹,电机注油孔堵安装良好。

4.牵引电机冷却风道无破损、扭曲变形,安装牢固,排风口良好。

5.接地装置和碳刷外观及安装状态良好,接地线无松动、断裂。

检查碳刷磨耗电刷长度符合限度要求。

牵引电机冷却风道

6.速度传感器、温度传感器外观及安装状态良好,配线无损伤

实时温度传感器

各型底板、端板无变形、缺损、裂纹;安装螺栓外观状态良好,安装紧固、无缺失,防松标记清晰无错位。

辅助电源装置下底板

各型底板、端板、

8防雪板

(全列)

裙板排风道

心甘出话十辅助电源装置下底板无变形、缺损、裂纹;安装螺栓外观状态

辅助电源装置下

良好,安装紧固、无缺失,防松标记清晰无错位。

底板

(CRH6A:

01、04、05、00

车;)

序号

检杳

项目

质量标准

10

污物箱

(CRH6F:

01、00车

CRH6A:

01、03、

05、07)

污物箱箱体下表面无变形、缺损、裂纹;固定螺栓外观状态良好,安装紧固、无缺失,防松标记清晰无错位。

11

水箱

(CRH6F统:

01、00车;CRH6A:

01、03、05、07)

水箱箱体下表面无变形、缺损、裂纹;固定螺栓外观状态良好,安装紧固、无缺失,防松标记清晰无错位。

高压设备箱下底板无变形、缺损、裂纹;两侧底板防松铁丝无断

裂,安装螺栓外观状态良好,安装紧固、无缺失防松标记清晰无错位。

12

高压设备箱

下底板

(CRH6F:

01、03、06、00车;CRH6A:

02、06

高压设备箱下底板

车)

主变压器下底板无变形、缺损、裂纹,安装螺栓外观状态良好,安装紧固、无缺失,防松标记清晰无错位

主变压器下底板

主变压器

下底板

(CRH6F:

01、03、06、00车;CRH6A:

02、06

车)

14

牵引变流器

下底板

(CRH6F:

02、04、05、07车;CRH6A:

02、03、

06、07)

牵引变流器下底板1牵引变流器下底板2

15

牵引变流器下底板无变形、缺损、裂纹,安装螺栓外观状态良好,安装紧固、无缺失,防松标记清晰无错位。

辅助空压机下底板无变形、缺损、裂纹;安装螺栓外观状态良好,安装紧固、无缺失,防松标记清晰无错位。

辅助空压机

下底板

(CRH6F:

03、

06;CRH6A:

04、

06)

辅助空气压缩机下底板

序号

检杳

项目

质量标准

蓄电池箱下底板无变形、缺损、裂纹;安装螺栓外观状态良好,

安装紧固、无缺失,防松标记清晰无错位。

蓄电池箱

下底板

16

蓄电池箱卜底板|

(CRH6F:

02、

04、05、07车)

主空气

主空气压缩机下底板无变形、缺损、裂纹;安装螺栓外观状态良

压缩机

好,安装紧固、无缺失,防松标记清晰无错位。

下底板

17

(CRH6F:

03、

06;CRH6A:

03、

07车)

主空气压缩机下底板

密接车钩及电气连接器下部连接状态良好,密接钩、缓冲器托板安装螺栓无松动,车钩接头、接头缓冲器、底架框架支架、支座、

支座弹簧箱、滑板、释放手柄没有弯曲、裂缝、损伤

密接车钩

(中间车钩)

折棚风挡篷布无损伤,安装良好。

防石击风挡状态良好,无破损、

裂纹,安装牢固,防石击风挡吊座外观状态良好,无裂纹

19

风挡

(全列)

折棚风挡

踏面清扫装置外观良好,空气管路无漏泄,安装无松动

踏面清扫

装置

(全列)

踏面清扫装置

各个部件的安装状态以及各紧固件的紧固状态良好。

21

抗侧滚扭杆装

(全列)

1.砂箱无明显机械损伤,各零部件状态良好;连接器连接状态良

好,固定无松动。

22

撒砂装置

(CRH6F/CRH

6A:

01、02、07、

00车)

砂箱及撒砂单元组成

2.砂箱盖、撒砂单元安装牢固无松动,防松标记不错位、防松铁丝无断裂

砂箱盖安装撒砂单元安装

3.软管无磨损、无松脱。

撒砂软管状态

4.撒砂装置安装托架的安装状态及紧固件的紧固状态良好,无松动、

破损。

撒砂装置安装托架:

托架、安装臂

5.撒砂装置撒砂口外观状态良好,无裂纹,固定螺栓紧固状态良好;

无明显机械损伤。

撒砂装置撒砂口

6.检查砂箱砂位,低于最下层红色刻度线时需补砂

砂位检查

三、司机室设备检修质量标准

检杳

序号

质量标准

①号在车上进行近光灯、远光灯、标识灯操作

②号下车确认各灯工作状态良好。

头灯、标识灯

1

(01、00车)

检查联络电话装置安装良好,并通话试验确认效果

联络电话

(全列)

驾驶台手柄

(01、00车)

1.检查主控手柄、换向手柄无损伤、卡滞、脱档,安装无松动

蓄电池

(01、00车)

投主控钥匙,驾驶台显示蓄电池电压在93V以上

电压表和风压表

1.遮阳帘无损坏,作用良好。

监控显示器外观状态及显示良好。

2.检查司机驾驶座椅安装牢固,升降状态良好。

3.

驾驶台设备

(01、00车)

踏下汽笛脚踏,汽笛工作正常。

4.室内玻璃无破损。

投入刮雨器开关并向右转动,刮雨器动作良好,喷水正常。

雨刷的动作无打滑,雨刷的橡胶无破损。

O

■aw

O

ni■

O

•

前罩密闭门锁紧到位、管路无漏风

司机室前罩

(01、00车)

Vfit

在监控显示器上查看电源电压画面,稳压电压为DC110V±5%。

诵防电饵Z«»-»-(»«.OCl«

电问电国阿

舀电地电国:

二I溥娈莘岀迁电圧冈祐变常姪謂电田tI肃竝出:

柏电而I

D

辅助电源

7电压

(01、00车)

是电VI申可电库讥1電申耳暉日剌歡『I总曲唏曲超I豎电机龙耳.电而>1

亠

CT

土电主

氓严

申算

1.驾驶台计量盘电压表、压力表的外观及安装状态良好,显示正常;

电压表

通电时,CRH6F蓄电池充电电压为DC110V±5%;CRH6A蓄电池充电电压为DC100V±5%;

2.

(01、00车)

检查网压表显示正常(17.5〜31kV)。

3.电压表、风表在有效检定日期内。

QK&

1.检查警惕报警脚踏外观及动作状态良好,脚踏无变形、损坏、卡滞。

检查无人警惕按钮无脱落、破损,字体标识清晰。

2.将司机室转换开关盘内“警惕报警试验”旋钮右旋,置于红点位置。

警惕装置试验

10

3.等待30秒后,确认蜂鸣器鸣响、报警灯亮,网络显示屏警惕报警界面中警惕报警显示异常。

按下“无人警惕”按钮,确认蜂鸣器停止鸣响、报警灯灭。

4.再次等待30秒后,确认蜂鸣器再次鸣响、报警灯亮,网络显示屏警惕报警界面中警惕报警显示异常。

脚踩操纵台下方脚踏开关,确认蜂鸣器停止鸣响、报警灯灭。

检杳

序号

项目

质量标准

5.再次等待30秒后,确认蜂鸣器再次鸣响、报警灯亮,网络显示屏

警惕报警界面中警惕报警显示异常。

移动主控手柄,确认蜂鸣器停止鸣响、报警灯灭。

6.等待30秒后,确认蜂鸣器鸣响、报警灯亮,继续等待10秒,通

过网络显示屏幕确认全列起紧急制动,网络显示屏警惕报警界面中警惕报警与警惕制动显示异常。

按下“无人警惕”按钮,确认蜂鸣器停止鸣响、报警灯灭。

主控手柄置于快速位,按下“紧急复位”按钮将紧急制动复位。

无人警惕按钮及报警灯

7.再次等待30秒后,确认蜂鸣器再次鸣响、报警灯亮,继续等待

10秒,通过网络显示屏确认全列再次起紧急制动。

脚踩操纵台下方脚踏开关,确认蜂鸣器停止鸣响、报警灯灭。

主控手柄置于快速位,

无人警惕脚踏开关

8.再次等待30秒后,确认蜂鸣器再次鸣响、报警灯亮,继续等待10秒,通过网络显示屏确认全列再次起紧急制动。

移动主控手柄,确认蜂鸣器停止鸣响、报警灯灭。

主控手柄置于快速位,按下“紧急复位”按钮将紧急制动复位。

9.将司机室转换开关盘内“警惕报警试验”旋钮左旋,置于正常位,

1.将主控手柄置于7N,操作主空压机打风,总风压力至880±

10kPa,空压机运转停止1min后,开始保压。

通过TCMS信息画面中观察靠近主控端的总风压力值,保压5分钟,确认总风压力下降不得大于20kPao(整个编组只做一次,用风设备停用。

)

11

制动系统

试验

(01、00车)

CRH6F动车组BC压力

2.进行制动试验,查看监控显示器BC压力画面,在各挡位上制动控制装置的BC压力符合规定,色标正常。

试验完毕后,将制动手柄置于N位。

(一)CRH6F型动车组

BC压力参考值(kPa):

公差:

土30kPa

T车(拖车)

AS压力

375kPa

80

150

220

240

415kpa

80

160

230

260

455kpa

80

165

245

270

495kpa

80

170

260

290

M车(动车)

制动级位AS压力、、\

1

4N

7N

EB

370kPa

60

140

210

240

410kpa

65

145

220

250

450kpa

70

155

240

270

490kpa

70

160

250

280

1.进行停放制动功能试验

制动控制手柄置“EB”位,右旋司机室操纵台“停放制动”旋

停放制动功能试

验

(CRH6F:

01、

03、06、00车)

钮至“施加”位,右旋“保持制动切除”旋钮至红点位

停放制动旋钮

保持制动切除旋钮

确认动车组产生紧急制动,操作“紧急复位”按钮,紧急制动不

序号

检杳

项目

质量标准

能缓解。

确认TCMS屏制动信息画面显示“紧急”、“停放”,制动

界面确认01、03、06、00车均显示“停放”。

TCMS屏制动信息界面

左旋操纵台停放“制动旋钮”至“释放”位,确认TCMS屏制动信息界面01、03、06、00车“停放”显示消除。

操作“紧急复位”按钮,TCMS屏制动信息界面“紧急”、“停放”显示消除。

试验完成后,将“保持制动切除”旋钮恢复正常位。

iMi*J

□

“停放”缓解“紧急”、“停放”均缓解

2.进行停放缓解紧急制动功能试验:

司机室操作“停放缓解紧急”旋钮至红点位,然后右旋司机室操纵台“停放制动”旋钮至“施加”位,右旋“保持制动切除”旋钮至红点位。

确认动车组不产生紧急制动。

确认TCMS屏制动信息画面显示“停放”,制动气缸压力界面确认01、03、06、00车均

显示“停放”。

左旋操纵台停放“制动旋钮”至“释放”位,确认TCMS屏制动气缸压力界面01、03、06、00车“停放”显示消除。

试验完成后,将“停放缓解紧急”、“保持制动切除”旋钮恢复正常位。

1.在操纵台上操作“左门释放”按钮,门释放灯亮,间隔1s后,操作“开左门”按钮并保持2s以上有效来开左门,在监控显示器上确认开门状态良好。

2.在操纵台上操作“关左门”按钮并保持2s以上有效来关左门,在监控显示器上确认关门状态良好,同时门释放灯灭。

3.在操纵台上操作“右门释放”按钮,门释放灯亮,间隔1s后,操侧门试验

13

作“开右门”按钮并保持2s以上有效来开右门,在监控显示器上

(01、00车)确认开门状态良好。

4.在操纵台上操作“关右门”按钮并保持2s以上有效来关右门,在监控显示器上确认关门状态良好,同时门释放灯灭。

主郭■

舷QMM1吕IT站:

太逢址

T-®:

>口噸

JTfl«■制功

«1

2Snt

14

■・

司机室1.检查司机室配电盘,各开关处于正确位置。

配电盘2•打开配电盘