机械制造工艺学课程设计说明书法兰盘.docx

《机械制造工艺学课程设计说明书法兰盘.docx》由会员分享,可在线阅读,更多相关《机械制造工艺学课程设计说明书法兰盘.docx(14页珍藏版)》请在冰豆网上搜索。

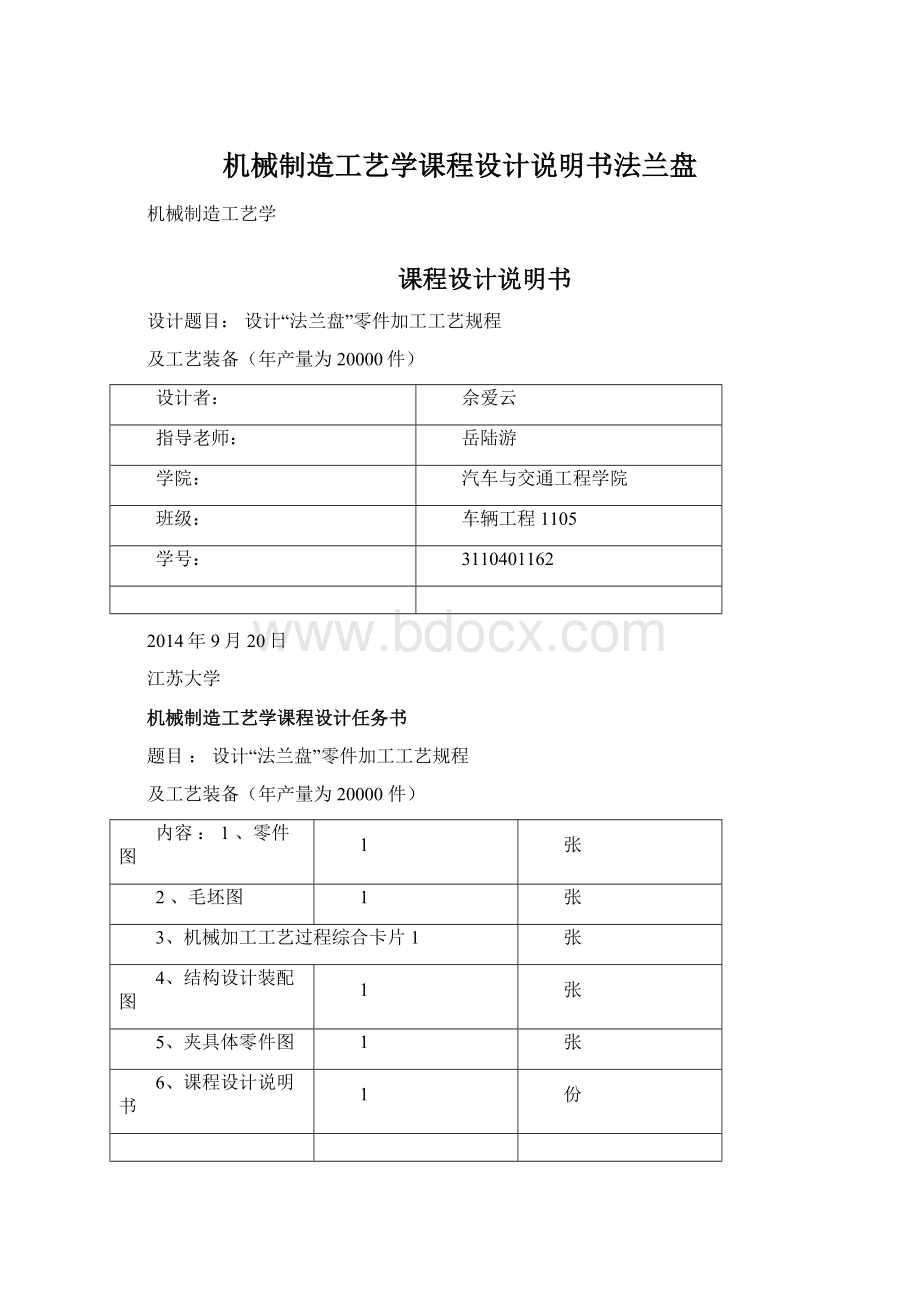

机械制造工艺学课程设计说明书法兰盘

机械制造工艺学

课程设计说明书

设计题目:

设计“法兰盘”零件加工工艺规程

及工艺装备(年产量为20000件)

设计者:

佘爱云

指导老师:

岳陆游

学院:

汽车与交通工程学院

班级:

车辆工程1105

学号:

3110401162

2014年9月20日

江苏大学

机械制造工艺学课程设计任务书

题目:

设计“法兰盘”零件加工工艺规程

及工艺装备(年产量为20000件)

内容:

1、零件图

1

张

2、毛坯图

1

张

3、机械加工工艺过程综合卡片1

张

4、结构设计装配图

1

张

5、夹具体零件图

1

张

6、课程设计说明书

1

份

班级:

车辆1105班

学号:

3110401162

姓名:

佘爱云

一、零件的分析—————————————————————4

1.1零件的作用———————————————————————4

1.2零件的工艺分析—————————————————————4

二、工艺规程设计———————————————————4

2.1确定毛配的制造形式———————————————————4

2.2基面的选择——————————————————————-4

2.3制定工艺路线——————————————————————5

2.4机械加工余量、工序尺寸及毛坯尺寸的确定—————————7

2.5确定切削用量及基本工时—————————————————9

三、夹具的设计———————————————————————15

3.1问题的提出——————————————————————15

3.2夹具设计————————————————————————16

3.3定位误差分析——————————————————————16

四、总结———————————————————————————17

五、参考文献———————————————————————18一、零件的分析

1.1零件的作用

CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。

车床的变速箱固定在主轴箱上,靠法兰盘定心。

法兰盘内孔与主轴的中间轴承外圆相配,外圆与变速箱体孔相配,以保证主轴三个轴承孔同心,使齿轮正确啮合。

主要作用是标明刻度,实现纵向进给。

1.2零件的工艺分析

法兰盘是一回转体零件,有一组加工表面,这一组加工表面以mm的孔为中心,包括:

mnm勺外圆柱面及左端面,尺寸为mm的圆柱面,mm的外圆柱面、右端面及上面的4个mm的透孔,mm的外圆柱面及上面的mmmm的孔,mm端面上距离中心线分别为34mm和24mm的两个平面。

并且其余加工面都与它有位置关系,可以先加工它的一个端面和一端外圆,借助专用夹具以这个端面为定位基准加工另一端面和利用外圆定位加工各轴段外圆。

二、工艺规程设计

2.1确定毛配的制造形式

零件材料为HT20Q由于该零件是大量生产,而且零件轮廓尺寸不大,故采用机器造型铸造,再进行机械加工。

2.2基面的选择

基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚着,还会造成零件大批报废,使生产无法正常进行。

1)粗基准的选择

选择粗基准主要是选择第一道机械加工工序的定位基准,以便为后续的工序提供精基准。

选择粗基准的出发点是:

一要考虑如何分配各加工表面的余量:

二要考虑怎样保证不加工面与加工面间的尺寸及相互位置要求。

这两个要求常常是不能兼顾的,但对于一般的轴类零件来说,以外圆作为粗基准是完全合理的。

对本零件而言,由于每个表面都要求加工,为保证各表面都有足够的余量,应选加工余量最小的面为粗基准(这就是粗基准选择原则里的余量足够原则)现选取①45外圆柱面和端面作为粗基准。

在车床上用带有子口的三爪卡盘夹住工件,消除工件的六个自由度,达到完全定位。

2)精基准的选择

主要应该考虑基准重合的问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

2.3制定工艺路线

制定工艺路线的出发点,应当是使零件的几何形状,尺寸精度及位置精度等技术要求能得到合理的保证。

在生产纲领一确定为大量生产的条件下,可以考虑采用专用机床配以专用工夹具。

经组内讨论,确定一下工艺路线方案如下:

工序

工步

工序10

粗车左端面粗车外圆粗车B面钻内孔扩内孔

粗铰①19.94的孔

精铰①20的孔倒角(内孔右侧)

工序20

粗车右端面

粗车外圆粗车右端面

粗车外圆倒角(内孔左侧)

半精车左端面

工序30

车、外圆倒角

倒圆角R5

工序40

半精车外圆

半精车右端面

半精车外圆外圆倒角车3x2退刀槽

工序50

粗铣距离24mn平面

粗铣距离34mn平面

工序60

精车左端面

工序70

精车外圆

精车右端面

工序80

钻4x孔

工序90

钻孔

扩孔

精铰孔

工序100

精铣距离24mn平面

精铣距离34mn平面

工序110

磨B面

磨外圆

工序120

抛光B面

工序130

磨距离24mn平面

工序140

刻线刻字

工序150

外圆无光镀铬

工序160

检验入库

2.4机械加工余量、工序尺寸及毛坯尺寸的确定

“法兰盘”零件材料为HT20Q毛坯重量约为1.4kg,生产类型为大量生产,采用机器造型铸造毛坯。

根据上述原始资料及加工工艺,确定各加工表面的机械加工余量,毛坯尺寸如下:

加工表面

工步

余量

粗糙度

外圆

精车

0.3

0.8

半精车

1.7

3.2

粗车

8

6.3

毛坯

10

外圆

粗车

4

6.3

毛坯

4

B面外圆

抛光

0.1

0.4

磨

0.4

0.8

粗车

9.5

6.3

毛坯

10

B面中两个端面

抛光

0.1

0.4

磨

0.4

0.8

粗车

1.5

6.3

毛坯

2

孔

精铰

0.06

0.8

粗铰

0.14

1.6

扩孔

1.8

6.3

钻孔

18

12.5

毛坯

20

磨

0.4

0.8

外圆

半精车

1.1

3.2

粗车

2.5

6.3

毛坯

4

右端面

粗车

3

6.3

毛坯

3

左端面

精车

0.3

1.6

半精车

0.7

3.2

粗车

2

6.3

毛坯

3

右端面

精车

0.2

1.6

半精车

0.8

3.2

粗车

2

6.3

毛坯

3

距中心线34mm平

面

精铳

0.7

3.2

粗铳

10.3

6.3

毛坯

11

距中心线24mm平

面

磨

0.3

0.4

精铳

0.7

3.2

粗铳

20

6.3

毛坯

21

孔

钻

9

12.5

毛坯

9

孔

钻

4

12.5

毛坯

4

孔

精铰

0.2

3.2

扩

1.8

6.3

钻

4

12.5

毛坯

6

零件图、毛坯图见图101、102

2.5确定切削用量及基本工时

需确定的有:

背吃刀量、进给量、主轴转速、切削速度以及基本工时

背吃刀量:

选择背吃刀量主要考虑工件的加工余量和工艺系统的刚度。

半精加工、

精加工工序的背吃刀量由相应的加工方法所需的加工余量确定,粗加工工序的背吃刀量应尽量将粗加工余量一次性切除,如果加工余量太大,不能一次切除时,也应尽量减少工作行程次数,按先多后少的方案分几次切除;

进给量:

粗加工时,进给量的选择主要考虑工艺系统的刚度和强度,如机床进给

系统的刚度和强度、刀杠尺寸、刀片厚度及工件尺寸等因素。

在工艺系统的刚度和强度允许的情况下,应尽量选取大一点的进给量。

精加工时的进给量主要根据工件的加工精度和表面粗糙度要求来选择。

主轴转速:

由机床和合适的切削速度计算后,选择最为接近的机床主轴转速

切削速度:

在背吃刀量和进给量确定之后,可在保证合理刀具寿命的前提下,确定切削速度。

切削速度可根据切削原理的公式计算,或者从根据已知

的加工条件得出的标准切削速度表格中选取

基本工时:

它是直接用于改变工件的尺寸、形状或表面质量等消耗的时间。

进给速度工件转速进给量加工余量背吃刀量

工件行程长度工件加工长度、分别是车刀切入量、切除量

大部分数据均为查询《工艺手册》得出,计算方法公式上面已给出,各参数如下:

工序10:

机床:

CA6140车床

刀具:

YG6车刀麻花钻扩孔钻铰刀

工步

/mm

/mm-

/r-

/m-

/min

粗车左端面

2

0.9

600

2.6

0.098

粗车外圆

2

0.9

480

2.5

0.1

粗车B面

4.75

0.9

400

2.2

0.83

钻内孔

9

0.32

400

0.307

0.75

扩内孔

0.4

0.9

140

0.145

0.71

粗铰①19.94的孔

0.07

1.6

140

0.145

0.49

精铰①20的孔

0.03

1.6

140

0.146

0.49

工序20:

机床:

CA1640车床

刀具:

YG6车刀

工步

/mm

/mm-

/r-

/m-

/min

粗车右端面

3

0.5

500

1.309

0.1

粗车外圆

4

0.56

350

0.837

0.25

粗车右端面

2

0.75

200

1.01

0.2

粗车外圆

2

0.79

160

0.804

0.11

工序30:

机床:

CA1640车床

刀具:

YG6车刀

工步

/mm

/mm-

/r-

/m-

/min

半精车左端面

0.35

0.24

320

1.709

0.42

工序40:

机床:

CA1640车床

刀具:

YG6车刀

工步

/mm

/mm-

/r-

/m-

/min

半精车外圆

0.85

0.28

500

1.21

0.16

半精车右端面

0.8

0.24

320

1.52

0.36

半精车外圆

0.55

0.28

250

1.206

0.216

工序50:

机床:

X63铣床

刀具:

YG6铣刀

工步

/mm

/mm-

/r-

/m-

/min

粗铣距离24mm

平面

5.5

0.3

22.5

0.115

2.25

粗铣距离34mm

平面

5

0.3

22.5

0.115

6

工序60:

机床:

CA6140车床

刀具:

YG6车刀

工步

/mm

/mm-

/r-

/m-

/min

精车左端

0.3

0.18

320

1.675

1.024

面

工序70:

机床:

CA6140车床

刀具:

YG6车刀

工步

/mm

/mm-

/r-

/m-

/min

精车外圆

0.15

0.15

710

1.67

0.621

精车右端面

0.2

0.18

400

172

0.75

工序80:

机床:

Z525立式摇臂钻床

刀具:

麻花钻

工步

/mm

/mm-

/r-

/m-

/min

钻4x孔

4.5

0.1

680

0.36

0.19

工序90:

机床:

Z525立式摇臂钻床

刀具:

成形刀具

工步

/mm

/mm-

/r-

/m-

/min

钻孔

2

0.13

1360

0.28

0.085

扩孔

0.9

0.13

1360

0.43

0.039

精铰孔

:

0.1

0.13

1360

0.43

0.011

工序100:

机床:

X63铣床

刀具:

YG6铣刀

工步

/mm

/mm-

/r-

/m-

/min

精铣距离

24mn平面

0.7

0.2

37.5

0.197

1.125

精铣距离

34mn平面

0.7

0.2

37.5

0.197

1.125

工序110:

机床:

M114W万能外圆磨床

刀具:

成形砂轮

工步

/mm

/mm-

/r-

/m-

/min

磨B面、外圆

0.4

轴向:

0.064

2810

0.3

0.98

轴向:

30

工序120:

机床:

CA6140车床

刀具:

砂带

工序130:

机床:

M7112平面磨床

刀具:

砂轮

工步

/mm

/mm-

/r-

/m-

/min

磨距离24mm

平面

0.4

:

轴向10

2810

0.3

0.209

径向0.01

刻线刻字

工序140:

工序150:

外圆无光镀铬

工序160:

检验入库

五、夹具的设计

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

经过与指导老师协商,决定设计第80道工序一钻4①9孔。

本夹具将用于立式钻床。

3.1问题的提出

本夹具主要用来钻4①9孑L,无严格的技术要求,因此在本道工序,在保证提高劳动生产率,降低劳动强度的同时可以设计选用比较简单的夹具。

3.2夹具设计

3.2.1定位基准的选择

由零件图可以知道,4-©9mm孔与零件中心孔轴线有尺寸要求,孔分布在中心孔轴线同心圆©68mm上,通过3个支撑钉限制3个自由度,钻模板可以限制2个自由度,再通过调节支撑限制1个自由度,另外,对于©90突台铣削的两侧面与轴线有尺寸要求,分别为20mm和12mm,可以通过调节支撑限制该面转动,保证尺寸。

然后利用钻模板和夹具夹紧零件。

3.2.2切削力及夹紧力计算

1、轴向力的计算

Z3025摇臂钻床钻削4-©9孔时的轴向切削力由公式3-1计算

F=CpdoMf%

5-1

式中:

Cf=420,Zm=1.0,yM=0.8,d°=9mm,=0.50mm/rk,=1.0,

F=42090.5°"1=2170N

2、夹紧力的计算

先计算转矩,根据公式:

MM

Cdzfyk

M=m^oM

3-2式中:

Cm=0.206,zM=2.0,=0.8,kvBM=0.87,kM=kvBM=0.87;贝9:

2oo8

M=0.206X9X0.5X0.87=8.34N•m;

21000M

21000&34_

68245.3N。

3、夹具结构设计及操作简要说明

在设计夹具进应该注意提高劳动生产率。

因此,设计专用钻模板以及固定钻套,在一次装夹中可以加工4个孔。

本工序是粗加工,切削力较大,但是由于钻削重要生产的轴向力指向定位面,和夹紧力方向相同,所以夹紧力不直接对消切削力。

但是切削力产生颠覆力矩,应该使夹紧力主法平衡。

利用支撑钉顶住90

突台。

使用方法:

装夹工件时,可直接将工件套在丝杠上,然后用支撑钉定位圆周方向,再装上开口垫圈,然后用DQG气缸下压开口垫圈。

卸除工件时,只须将DQG气缸顶起,将开口垫圈拿下,就可直接取下钻模板和零件了。

3.3定位误差分析

1.定位元件尺寸公差的确定

夹具的主要定位元件为短定位销。

所以该定位销的尺寸公差现规定为本零件

在工作时相配的尺寸公差相同,所以定位误差为:

0.03

2.零件规定4-©9mm孔在轴线68mm圆周上,左边孔距离轴线20mm,右边孔距离轴线12mm,已知孔位置主要由夹具体定位误差、零件与钻模板的配合误差、钻模板以及夹具体的制造误差组成。

夹具装配图、夹具体零件图见图103、104六、总结

三周的机械制造工艺学课程设计不知不觉就过去了,我们先通过重绘零件图,了解零件的作用与它的大体形状,然后计算确定加工余量绘制毛坯图,并且将毛坯余量分配到每道工序的切削余量,查找资料确定每道工序的加工方法,查表计算并且完成工艺过程综合卡片的绘制;绘制完成后老师分配任务进行夹具设计。

在这次课程设计的整个过程中,我们小组积极讨论,每个人都提出了自己的想法,虽然有些不是很成熟,但是在这过程中,我们回顾了上学期所学的知识,将它运用到实际当中,复习加巩固,使学的知识更加扎实!

这次课程设计当然也离不开老师的悉心指导,每一个问题老师都会很耐心的解答,直到我们能够真正的理解,并完成自己的设计。

这次课程设计,我们受益匪浅!

七、参考文献

1、李益民主编《机械制造工艺设计简明手册》机械工业出版社。

2、吴拓编著《简明机床夹具设计手册》化学工业出版社。

3、徐鸿本主编《机床夹具设计手册》辽宁科学技术出版社。

4、王连明,宋宝玉主编《机械设计课程设计》

哈尔滨工业大学出版社。

5、陈家芳主编《实用金属切削加工工艺手册》

上海科学技术出版社。

哈尔滨工业大学出版社。

机械工业出版社。

机械工业出版社。

6、李旦,邵东向,王杰等著《机床专用夹具图册》

7、赵家齐主编《机械制造工艺学课程设计指导书》

8、叶伟昌主编《机械工程及自动化简明设计手册》

9、曹岩,白瑀主编《机床夹具手册与三维图库》

化学工业出版社