1#2#塔机管理制度机械设备保养维修管理.docx

《1#2#塔机管理制度机械设备保养维修管理.docx》由会员分享,可在线阅读,更多相关《1#2#塔机管理制度机械设备保养维修管理.docx(8页珍藏版)》请在冰豆网上搜索。

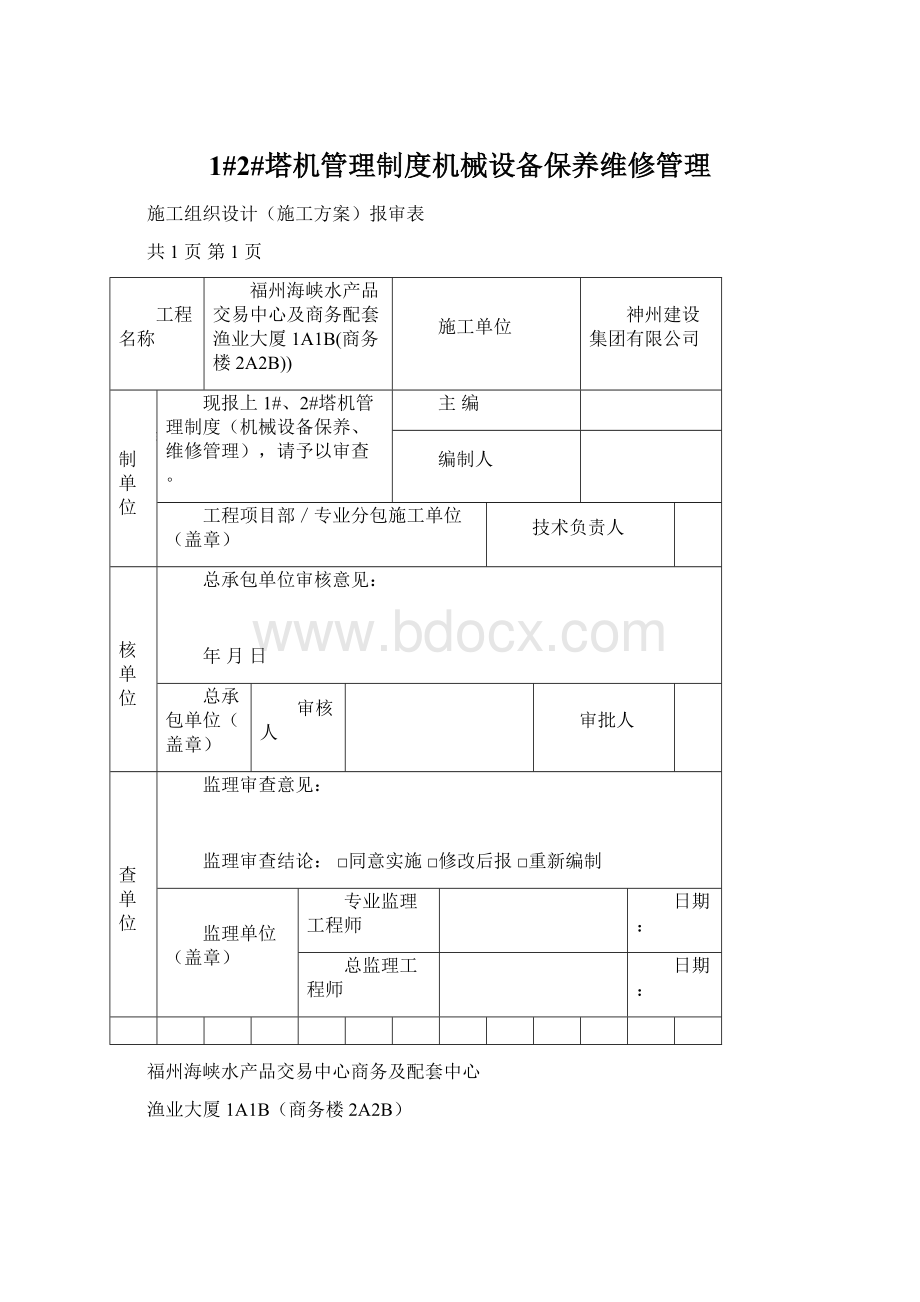

1#2#塔机管理制度机械设备保养维修管理

施工组织设计(施工方案)报审表

共1页第1页

工程名称

福州海峡水产品交易中心及商务配套渔业大厦1A1B(商务楼2A2B))

施工单位

神州建设集团有限公司

编制单位

现报上1#、2#塔机管理制度(机械设备保养、维修管理),请予以审查。

主编

编制人

工程项目部/专业分包施工单位(盖章)

技术负责人

审核单位

总承包单位审核意见:

年月日

总承包单位(盖章)

审核人

审批人

审查单位

监理审查意见:

监理审查结论:

□同意实施□修改后报□重新编制

监理单位(盖章)

专业监理工程师

日期:

总监理工程师

日期:

福州海峡水产品交易中心商务及配套中心

渔业大厦1A1B(商务楼2A2B)

1#、2#塔机

.

塔

吊

管

理

制

度

编制:

审核:

审批:

神州建设集团有限公司

SHENZHOUCONSTRUCTIONGroupsCo.,Ltd

二0一三年十二月

塔机管理制度

(机械设备保养管理)

一、机械设备保养的目的和要求

1、机械设备的修理保养工作要坚持“养修并重、预防为主”的原则,严格遵守机械设备技术保养规程和修理制度,坚持例保、定期检查,预防检修和定检定项维修制度。

其目的:

(1)使设备经常处于良好的技术状况,充分发挥其效能。

(2)保证设备正常运转,防止非正常磨损或损坏。

(3)在使用过程中保持燃、润滑油料的正常消耗,提高经济效益。

(4)延长修理周期和使用寿命。

2、定期保养制度是贯彻预防为主的方针,作业的内容主要是:

清洁、润滑、紧固、调整、防腐。

作业的范围、深度和周期因设备类型、运行条件、材料品质的差异而不同,作业项目按周期长短分级定期执行。

3、各级定期保养周期、作业项目、技术规范,必须遵循设备各总成和零部件的磨损规律性,结合使用条件,参照出厂说明书要求制定。

4、为了切实贯彻定期保养制度,各单位必须做好下列各项技术措施:

(1)必须建立机械管理责任制和机械操作责任制。

(2)必须制定不同机型的保养规程。

(3)必须配齐随机工具和保养专用工具,按时供应润滑油及必要的备品、备件。

(4)必须正确及时提供机械统计资料,认真填写机械运转和各级保养执行情况的记录。

(5)必须设置相应的保养机构,配备一定的保养力量,并对操作、保修人员进行技术培训,提高保养作业的技术能力。

(6)必须处理好保养与生产之间的关系,在安排生产时,要考虑机械设备保养和所需的时间,在进行保养作业时,要尽量利用非生产时间或少占用生产时间,以减少对施工生产的影响。

二、定期保养的分级和内容

1、定期保养包括每班例保和按规定的分级保养。

结构复杂的大型机械实行项修制,汽车实行三级保养制,中小型机械实行一级或二级保养制。

2、定期保养作业范围以清洁、润滑、紧固、调整、防腐为主要内容。

3、每班保养又称例行保养,是操作人员在上下班和交接班时间进行的保养工作,重点是检查、清洁、润滑,每班保养分工作前、工作中、工作后进行。

4、一级保养以润滑、紧固为中心,通过检查、紧固外部紧固件,并按润滑周期规定加注润滑油或润滑脂,清洗滤清器等。

5、二级保养以紧固、调整为中心,除执行一级保养作业项目外,通过检查调整发动机、电气设备、操作、传动、转向、制动、变速和行走机构的工作装置,以及紧固内外所有的紧固件,更换润滑油滤清器蕊子。

6、三级保养以消除隐患为目的,作业内容除执行一、二级保养作业项目外,可对部分总成进行解体检查。

对调整后不能符合性能的零部件,可酌情更换,并对机身进行必要的除锈、补漆作业。

7、各级保养均有系统性和完整性,必须按照保养规程规定的周期和作业项目、作业深度,按期执行。

8、根据施工机械不易集中的特点,保养作业尽可能在机械所在地进行。

大型机械一级以下的保养和中小型的各级保养,都应由机械操作人员负责执行。

如操作人员不能胜任的保养作业,可由保养专业人员协助。

二级以上保养由专业人员承担,机操人员协助。

9、定期保养以外的机械保养要求:

(1)停放保养:

机械设备停用超过一个月以上,在使用前必须进行一次相当于一级保养作业内容的检查、保养。

在停放期间,必须按要求进行保养。

(2)走合期保养:

新机械或经过大修的机械,按机械走合期规定进行保养,由操作人员执行。

(3)换季保养:

机械设备在入冬、入夏前进行的季节性保养,主要内容是更换适当的润滑油和采取防寒降温措施,这项保养尽可能结合定期保养进行。

(4)项修是指大型机械设备在使用过程中根据运转情况经过有经验维修人员检查或通过仪器检测对磨损严重的零件及时给予更换以达到机械设备正常运转。

三、保养计划的编制和执行

1、保养计划是组织机械设备按时进行保养的依据,使用单位在安排施工生产和机械设备使用计划的同时,必须安排好保养计划,并作为生产作业的组成部分,在检查生产计划执行情况的同时要检查保养计划的执行情况,必须切实保证保养计划按期执行。

2、为了保证保养计划的顺利进行,项目部应负责保证保养计划规定所需的作业时间,操作工和维修工应分工保证机械保养作业按期完成,对拖延保养导致机械损坏要查明原因,并做出处理。

3、分公司工程科应检查督促保养计划的实施,如因生产任务需要必须拖延执行时,需经分管领导同意,拖延时间不得超过规定周期的10%。

4、保养任务完成后,执行人要认真填写保养(除例保外)记录。

二级以上保养作业完成后,由分公司工程科审查保养记录,并将资料归档。

四、保养机构与保养工作组织

1、各单位应根据机械设备数量,设置相应的保修机构,配齐必要的保修人员。

2、机械保养人员要面向施工现场。

在组织机械临时故障的抢修时,必须全力以赴,缩短修停时间。

3、机械操作人员要学习修理技术,做到既会操作使用,又会维修保养。

机械设备由专业人员保修时,操作工必须随同参加作业。

4、严格执行质量检验制度,做到保修质量好、速度快、成本低。

5、对机械设备较多,工地又分散的单位,应实现保修服务到现场,进行现场保养和小修。

五、保养质量检验要求

1、机械设备保养作业的一般要求:

(1)清洗:

保养前应将机械清洗干净。

总成解体检查时,应清洗拆下的零部件,铲除积碳、结胶、锈斑,使油、水和通气管道畅通。

(2)润滑:

按照润滑图表和规定牌号润滑油脂润滑,更换润滑油或按规定进行补充。

(3)紧固:

应将各部紧固件(如螺栓、螺母和锁紧装置等)按规定顺序拧紧,如有短缺的要配齐。

(4)调整:

对各部间隙应按规定数据进行调整,对压力、真空度、自由行程等技术性能数据应通过测试、调整使其性能符合要求。

2、保养作业必须严格按照规定的修理项目和技术要求逐项进行,执行中不得漏项、漏保,也不得任意扩大保养范围。

3、分公司工程科必须设专人对保修质量进行全面监督检查,对保修中各项资料进行分析,掌握设备技术状况。

4、要对设备保养前的鉴定和保养后的检验做好记录,为保养准备必要的油料和配件。

5、保修机构要保质按期完成保修任务,保证施工生产正常运行。

6、保修人员要对保修机械设备的质量全面负责,经自检后提请专职检验人员复验,并在保修任务单上签字。

7、各级保养作业完成后,执行人员要将保养级别,附加修理项目,更换主要配件等内容填在保修任务单上,由分公司机管员审查、存档。

机械设备维修管理

为了认真贯彻“养修并重、预防为主”的方针,推行定检维修制,确保机械设备正常运转,延长机械设备修理周期和使用寿命,降低维修费用,提高机械设备完好率、利用率,特制定本维修管理制度。

一、机械设备修理分类

1、大修指机械设备的多数总成达到极限磨损的程度,经过技术鉴定,需要进行一次全面、彻底的恢复性修理,使机械设备的技术状况和使用性能达到规定的技术要求。

2、中修(总成大修)指机械设备在两次大修之间有计划、有组织的平衡性修理,其目的为了消除各总成间损坏不平衡的状态,以尽可能延长大修间隔期。

3、小修指维护修理,主要是消除机械设备在使用中发生的临时性故障和局部损伤,使机械设备正常运转。

4、零件修理(旧件修复)指集中机械设备在修理和保养中换下的损坏零件。

采取相应的处理工艺,恢复其使用性能。

二、修理计划编制和执行

1、机械设备大中修理计划是施工生产计划的重要组成部分,各单位在安排生产计划的同时,必须安排好机械设备大中修理计划,保证施工生产正常运行。

2、机械设备大中修,分公司应按季度编制、执行。

3、各单位领导要重视机械修理计划的执行,分公司工程科要确保修理计划的完成,对不执行修理计划造成事故的要严肃处理。

三、机械设备修理机构

1、各专业分公司要成立机械修理班,配齐维修人员,健全维修机构。

2、机械设备管理中心是所属修理机构的业务主管,指导检查修理项目的实施。

3、修理机构要本着专业分工,相互协作的原则,积极配合,共同完成维修任务。

4、对于不便进车间的维修设备,要安排维修人员到现场进行维修。

5、各分公司要加强修理成本的核算,健全核算的基础工作,努力降低修理费用。

四、机械设备修理的技术规定

1、各单位工程科,要通过机械设备日常使用、保养和定期检查以及操作工的反映,掌握机械设备的技术状况。

发生技术状况变坏需要送修的机械设备,要通过技术鉴定,确定是否送修和修理类别。

2、机械设备送修时,双方应签订设备送修表(或任务单),内容为进出厂时间、修理类别项目、质量要求、配件供应、费用结算、保证期等。

3、技术鉴定除测试机械设备全部和部分状况外,还需审阅本机技术档案和有关记录资料,考核燃油、润滑油的消耗,进行综合经济技术分析。

4、机械各总成需要大修的技术条件:

(1)动力性能显著降低,比一般正常的情况要降低一个档。

(2)有严重烧机油现象,机油消耗量超过定额一倍以上。

(3)发动机走热后,测量各气缸压力达不到规定标准值的60%。

(4)发动机运转时有严重的异响。

(5)传动机构的主要零件达到极限磨损程度,致使机械在运转中有偏摆、异响以及撞击发抖现象。

(6)转向及操纵机构磨损,间隙过大,操纵不灵。

(7)转向及操纵机构磨损严重,换档困难或跳档。

(8)机体主架严重变形或开裂。

(9)行走机构磨损严重,不能正常工作。

(10)基础件变形,需要解体检测校正。

5、经过技术鉴定确定送修的设备,分公司应及时组织修理。

6、机械需要送外单位修理时,机管员应向承修单位介绍机械情况,填写修理项目,经双方会同检验后,确定修理方案及有关事宜,并办理进厂交接手续。

7、送修机械进厂应清洗干净,除少量螺丝、开口销等通用件允许缺少外,其他装置均应齐全,不得在进厂送修前拆换,经承修单位检查清点,填写交接清单,随机工具及机上备品等不属于机械附件的用品,应自行保管。

8、送修单位如需增加原机没有的装置或改造原机装置,需经公司批准。

五、机械设备修复出厂和验收规定

1、修理单位对修复后机械进行技术试验,达到“机械修理大修验收技术标准”的要求,才能通知出厂。

2、修理单位应将修理过程的检验记录交验收人查验,如修理单位不能提供这些记录时,送修单位对有疑问的部位,可以提出重新拆检,由于客观条件限制,机械个别部件,总成达不到质量标准时,修理单位应事先征得送修单位的同意,并办理签认手续。

3、修理单位要做好过程检验和竣工检验,通过技术试验后达到一次交验。

对送修单位的验收中提出的问题,要积极负责,认真处理。

4、机械修复验收内容

(1)外部检查:

主要是机械装置的完整性和质量的可靠性,其中包括润滑情况,紧固情况及有无漏油、漏水、漏气现象。

(2)空运转试验和负荷试验,主要是试验机械的性能,包括有起动性能、操纵性能、制动性能和安全性能是否达到机械正常使用的技术要求。

(3)机械试验后的复查,主要是检查机械通过各种试验后有无不正常情况,消除试验中发现的缺陷和故障,并进行必要的调整、坚固等工作。

5、机械验收合格后,承修单位填写机械修竣验收单,并附主要部件和总成装配检查记录、试验检查记录等资料,经双方签章后即可办理结算和出厂手续。

6、使用单位对大修的设备,保修期内机械修理质量应符合规定要求。

7、在保修期内,机械发生严重故障或提前损坏时,应立即通知承修单位派人共同检验,分析原因,明确责任。

(1)由于修理造成的损坏或故障,由承修厂无偿修复。

(2)由于利用旧件或外购配件质量不良引起的损坏和故障,由承修单位负责修复,不再收取工时费用,材料费用由承修单位承担。

(3)由于未执行走合期规定,操作不良或保养不善而造成的故障和损坏,由送修单位负责。

(4)承修单位在维修过程中发现其他故障虽不属于责任范围,也应予以修理,其费用由送修单位负担。

8、回修机械的运输费用:

符合以上

(1)、

(2)项的由承修单位负担。

9、因修理质量造成返修的机械,承修单位应优先安排修复,如承修单位未及时组织力量修复,造成停工的,承修单位要负担停工费。

六、机械设备修理质量管理

1、检验人员在工作中必须认真负责,坚持原则,对违反操作规程,不遵守工艺规程等质量行为,应即进行纠正。

2、检验人员因检验不严,或不能坚持原则而造成产品质量不良或废品事故时,应给予批评教育或罚款处理,对造成废品或事故直接责任者也应做出相应的处理。

3、进厂检验:

由技术人员会同检验人员根据送修单位提出的修理项目等情况,对机械进行进厂检验,了解机械需修情况,制订修理方案。

4、解体检验:

由技术人员会同检验人员和主修工按照零件的损伤程度制定分类标准,对解体的每个零件进行检验,确定可用、需修、不可用三类,编制备料和加工计划。

5、过程检验:

在修理或装配过程中,必须对零部件和总成通过检验及装合后的性能试验,凡检验不合格的工件或总成,不得装用。

6、竣工检验:

机械装合后,必须按照机械修理质量标准进行竣工检验,对检验中暴露出来的缺陷,要及时调整和消除。

经检验合格的机械,应由检验人员及检验部门负责在机械设备“保养修理及技术鉴定表”上签字后,方可办理出厂手续。

7、制作配件:

在每一项工序完毕后,应由制作人负责自检,其中复杂的工序由检验人员复验合格后,才能转入下一工序。

8、使用代用材料或改变工艺要求时,要经修理机构技术负责人审批,未经批准,不得擅自变更。

9、机械修理过程中,应认真做好进厂、解体、修理过程和竣工检验记录、装配数据、更换主要配件及代用材料等均填写在“机械设备保养、修理及技术鉴定表”上作为修理技术资料存档。

七、机械设备大修理间隔

1、土石方机械,桩工机械大修理时间应达到5000-8000小时。

2、钢筋机械,砼搅拌机械等大修理时间应达到3000-5000小时。

3、塔吊、施工电梯大修理时间应达到2400-8000小时。

4、车辆大修理时间应达到150000-200000公里或行车五年以上。