双圆壳体玩具注射模的设计.docx

《双圆壳体玩具注射模的设计.docx》由会员分享,可在线阅读,更多相关《双圆壳体玩具注射模的设计.docx(11页珍藏版)》请在冰豆网上搜索。

双圆壳体玩具注射模的设计

一、课程设计目的

模具设计是学校教学计划的一个重要环节;是学生综合素质与工程实践能力培养效果的全面检验;是衡量高等教育和办学效益的重要评价内容。

模具设计的目的是培养学生综合应用所学基础课、技术基础课、专业课知识和相应技能,解决模具设计问题的综合能力和创新能力,提高学生的综合素质和分析、处理问题的本领。

二、课程设计题目描述和要求

双圆壳体玩具注射模的设计

三、课程设计报告内容

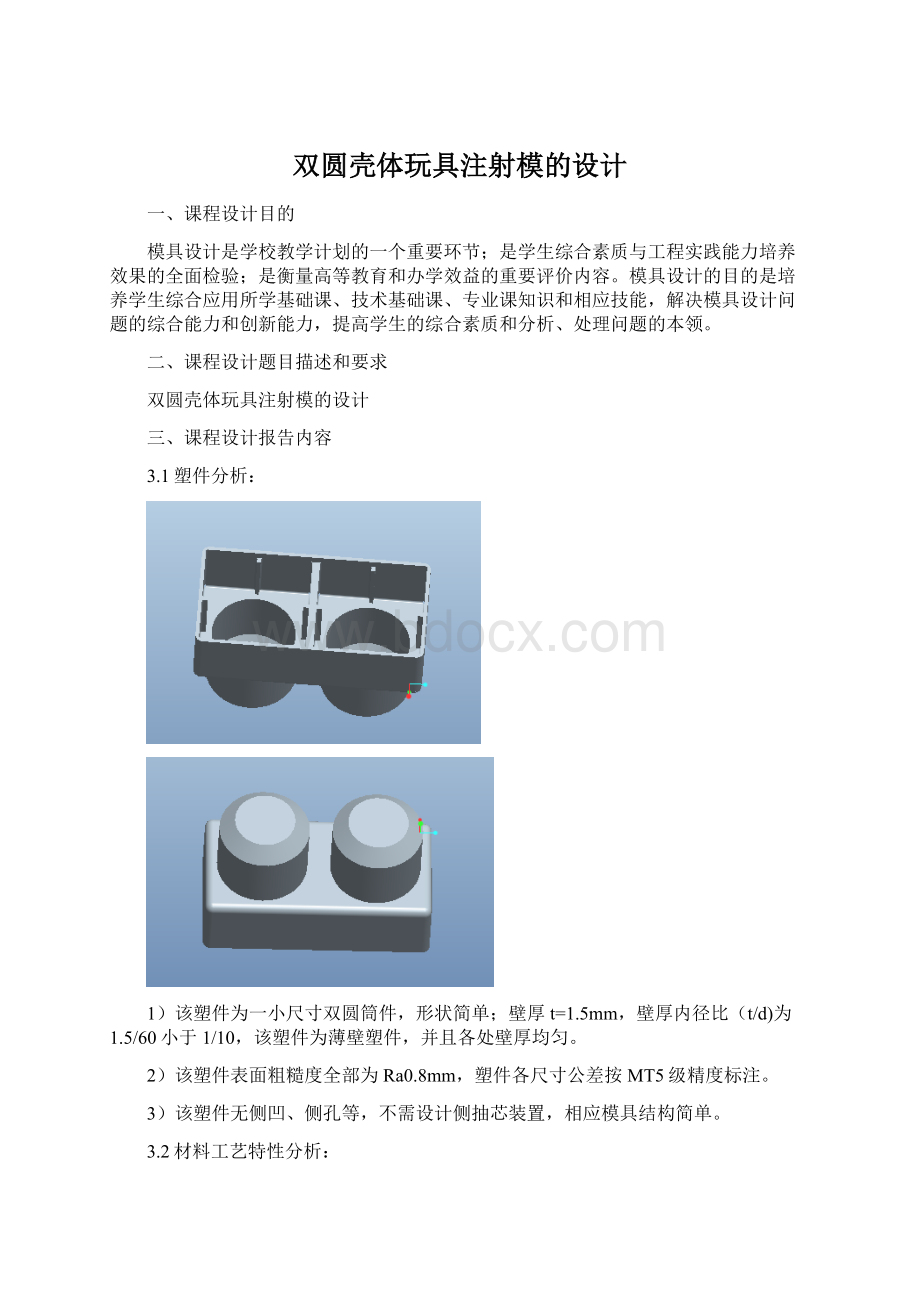

3.1塑件分析:

1)该塑件为一小尺寸双圆筒件,形状简单;壁厚t=1.5mm,壁厚内径比(t/d)为1.5/60小于1/10,该塑件为薄壁塑件,并且各处壁厚均匀。

2)该塑件表面粗糙度全部为Ra0.8mm,塑件各尺寸公差按MT5级精度标注。

3)该塑件无侧凹、侧孔等,不需设计侧抽芯装置,相应模具结构简单。

3.2材料工艺特性分析:

3.2.1.加工性能分析:

1)无定型塑料,吸湿性强,含水量应少于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间的预热干燥。

2)流动性中等,溢边料0.04mm左右。

3)比聚苯乙烯加工困难,宜取高料温,模温。

注射压力应比加工聚苯乙烯稍高,一般用柱塞式注塑机时料温为180~230℃,注射压力为100~140Mpa,螺杆式注射机则取160~220℃,70~100Mpa为宜。

4)模具设计时应注意浇注系统,选择好进料口的位置、形式。

推力过大或机械加工时塑料表面呈现"白色痕迹"。

3.3初选注塑机

1)注射量计算

通过几何估算得该塑件单件体积

由pro-e软件测得制件体积为7891.51mm3.

则V塑=2V件=2*7891.57=15789.14mm3

一般浇注系统凝料体积V浇占V塑的10%~15%,取V浇=15%V塑,则最小总体积为V总=(1+15%)V塑,

ABS的计算收缩率s为0.3~0.8%,取s=0.7%,

可得V注=V总/(1-s)=18285.5mm3

所选注塑机的理论注射容量必须大于以上计算结果。

2)初选设备

根据ABS的成形条件、工艺性能及注射容量等,初选使用型号为XS-Z-30的注射机,其主要技术参数如下表:

结构形式

卧式注塑机

拉杆间距

235mm

公称注射量

30CM3

模板尺寸(mm)

250*280

螺杆直径

28mm

锁模方式

液压-机械

注射压力

116.6MPa

最大成型面积

90cm2

注射行程

130mm

喷嘴球径

R12

锁模力

250KN

喷嘴口孔径

Ø4

最大模具高度

180mm

定位圈直径

63.5mm

最小模具高度

60mm

模板最大行程

160mm

3.4浇注系统的设计

1)主流道的设计

主流道通常采用半锥角为1°~2°的圆锥角,这里取2°。

浇口套材料为T8,直接压入定模座板内(配合H7/n6)。

主流道入口的凹坑球半径R应大于注射剂喷嘴球头半径r,通常为R=r+(0.5~1)mm,

喷嘴球头半径r=12mm,取R=12.5mm。

凹坑球深度一般取3~5mm,取5mm。

为了使凝料顺利拔出,主流道的小段直径D应稍大于注射机喷嘴直径d,通常为D=d+(0.5~1)mm,

其中d=4mm,取D=5mm。

2)浇口设计

根据塑件壁厚均匀,大批量生产的要求,选择采用侧浇口的形式进浇,采用两板式结构。

断面面积为分流道断面面积的3%~9%,浇口长度约0.5~2.5mm.

3)分流道设计和型腔布置

分流道一般要求尽可能采用平衡式分流道,而且力求流道最短。

为了便于流道凝料的脱出,将分流道布置在定模一侧,动模侧不布置。

采用圆形截面的分流道,直径为4mm。

3.5分型面的选择

分型面是模具结构的基准面,它直接影响着成型塑件的质量、模具加工的工艺性以及注射成型的效率等。

选择分型面主要根据以下几个原则:

✧分型面应该选择在制品的最大截面处;

✧尽可能使制品留在动模一侧;

✧有利于保证制品的尺寸精度;

✧有利于保证制品的外观质量;

✧尽可能满足制品的使用要求;

✧有利于排气;

✧有利于简化模具结构,

由于该模具采用侧浇口,模具采用单分型面的模具结构。

分型面即为了取出制品而设的,根据选取分型面的原则,为了保证制品脱模时留在动模一侧,并保证利于排气,将分型面选为制品凹腔开口向的那面,分模时制品凹腔朝向动模并留在动模上。

3.6成型零件的设计

将制品各尺寸公差按MT5级精度标注在制品图纸上,按所标尺寸进行计算。

(一)成型零件尺寸计算

1)型腔尺寸计算

型腔大端径向尺寸计算公式为:

D=[D0(1+S)-¾△]+§0【1】

式中D—型腔径向尺寸,mm;

D0—塑件的径向基本尺寸,mm;

S—塑件的平均收缩率,%;

△—塑件的尺寸偏差,mm;

§—成型零件的制造偏差,按IT9级公差选取而精度要求不高的塑件(1/3~1/6)△选取。

可得

D=[64X(1+0.7%)-¾X0.46]+1/3X0.460=64.10+0.150

取拔模斜度a1=1°

型腔深度尺寸的计算公式为

H=[H0(1+S)-2/3△]+§0【2】

式中H—型腔深度尺寸,mm;

H0—塑件高度基本尺寸,mm;

其余符合与【1】同。

同样可得

H=[35X(1+0.7%)-2/3X0.36]+1/3X0.360=35.05+0.120

2)型芯尺寸计算

型芯小端径向尺寸计算公式为

d=[d0(1+S)+3/4△]0-§【3】

式中d—型芯的径向尺寸,mm;

d0—塑件的径向基本尺寸,mm;

其余符号与【1】同。

得

d=[8X(1+0.7%)+3/4X0.46]0-1/3X0.46=80-0.15

斜度a2=1°15′

型芯高度的计算公式为

h=[h0(1+S)+2/3△]0-§【4】

式中h—型芯的高度尺寸,mm;

h0—塑件的深度基本尺寸,mm;

其余符号与【1】同。

得

h=[33X(1+0.7%)+2/3X0.36]0-1/3X0.36=34.010-0.12

以上各式均参见参考书[2]P107。

(二)成型零件的结构设计

该塑件内外形尺寸较小,且结构简单,型腔采用整体式,其优点是强度和硬度都相对较高,且不易变形,塑件上不会产生拼模缝痕迹。

型芯采用整体组合式,即将型芯镶嵌在模板上固定的形式,采用H7/h6的配合精度,将型芯嵌入后用螺栓在背面固定。

这种整体组合式多用于形状比较简单,即模框孔易于加工配合的模具中。

便于修配和更换。

(三)成型零件的力学计算

1)型腔侧壁厚度S的计算

取型腔压力P=35Mpa(一般从注射压力的25%~50%中选取),则,

a.按强度条件计算圆形型腔侧壁厚度的公式为

【5】

式中,S—型腔侧壁厚度,mm;

r—型腔内半径,r=64.10/2=32.05mm;

[σ]—型腔材料的许用应力,MPa,为淬硬钢材的[σ]=156.8MPa;见参考书[2]P99式(5-2)。

即,代入数值得S=19.97mm。

b.按刚度条件计算的公式为

【6】

式中,h—型腔高度,mm;

E—型腔材料的弹性模量,MPa,取E=2.1X105MPa;

[δ]—型腔许用变形量,ABS等中粘度的材料[δ]≤0.05,取[δ]=0.03;

其余符号见【5】,见参考书[2]P100(5-6)。

同样代入数值可得S=19.2mm。

取a、b两结果中的大者,则可取Smin=20mm。

2)型腔腔底厚度H的计算

c.按刚度条件计算计算公式为

【7】

式中符号见【4】、【5】,见参考书[2]P100(5-7)。

代入数值可得H=17mm。

d.按刚度计算的计算公式为

【8】式中符号见【5】、【6】,见参考书[2]P100式(5-6)。

同样代入所有数值有H=27.87mm。

取c、d中大者有效,可取Hmin=14mm。

由以上计算可知,定模板的最小厚Dmin=32+14=46mm,

模板的规格可随之确定。

3.7模体设计

模体的设计要点如下:

1)模体应有足够的刚度和强度;

2)模腔的成型中心应尽可能接近注射机的锁模力中心,以防止模体受力偏移,造成局部锁模不严而影响塑件质量;

3)模体在注射机上的安装位置应稳定可靠,并符合注射机的参数要求;

4)推出机构的受力中心应该与注射机推出装置中心重合;

5)成型镶块边缘的磨面上应留有足够的位置,以设置导柱、导套、紧固螺钉等零件安装的安装位置;

6)连接模板用紧固螺钉,特别是连接动模部分的紧固螺钉应有均匀的布局和足够的强度;

7)为便于模体的加工、组装及安装,在动模部分和定模部分的侧面适宜位置应设置吊环螺纹孔。

该模具采用侧浇口,须采用单分型面的结构,总体结构如下示意图:

定模底板

定模板(A板)

动模板(B板)

支架(C板)

支架(C板)

推杆固定板

推板

动模底板

根据上面的要点及前面的计算,该模具选用200mmX250mm标准模架A1型。

各板厚度如下:

A板:

50mm。

B板32mm。

C板63mm。

模具厚度为H=50+A+B-C=69mm,在(60-180)mm之间符合要求。

3.8推出机构设计

该一模两腔薄壁形件,选用推杆推出机构脱模,需要设置复位装置。

推杆杆数目定为四,呈矩阵布置在盖底四个角的适当位置。

关于所使用推杆的规格的计算如下:

1)脱模力的计算

该塑件受脱模力的实用计算式为

QC=10KfcαE(Tf-Tj)th【9】

式中K—脱模斜度系数,查书[1]P355图2.6-4得K=0.8;

fc—脱模系数,查书[1]P354表2.6-2得fc=0.3~0.5,取fc=0.5;

α—塑料的线膨胀系数(1/℃),同上查得α=7X10-5~10X10-5,取α=10X10-5;

E—在脱模温度下塑料的抗拉弹性模量(Mpa),同上查得E=1.8X103~2.6X103,取E=2X103;

(Tf-Tj)—热变形温差(℃),同上查得该差值为40;

t—制品厚度(mm),t=1.5;

h—型芯脱模方向高度(mm),38.5;

见参考书[1]P354式(2.6-23)。

代入数字后,由上式可算得QC=2079N

又由于制品为封闭壳体,需克服真空吸力,其大小为

Qb=0.1Ab【10】

这里的0.1的单位为Mpa,Ab为型芯的横截面面积(m2);

见参考书[1]P351式(2.6-1)

即Qb=0.1Xπ(63/4)2=78N

脱模力Qe=Qb+Qc≈2157N

由于是一模两腔,脱模力是上面计算结果的两倍,即4314N。

2)推杆直径的计算

推杆直径的计算式为

【11】

式中d—顶杆直径(mm);

K—安全系数,K取1.5~2,这里取2;

l—推杆长度(mm),由模具结构得l=150;

Qe—脱模力(N);

E—推杆材料的弹性模量(Mpa),推杆材料为T8A,碳素钢的E=2.1X105;

n—顶杆根数;

见参考书[1]P368式(2.6-34)。

代入数值得d=6.56mm,取推杆直径为8mm。

3)推杆强度的校核

推杆强度校核公式为

【12】

式中σc—推杆所受的压应力(Mpa);

σs—推杆材料的屈服点(Mpa);

其余符号与【9】同,见参考书[1]P368式(2.6-35)。

计算得σc=21.5Mpa远小于σs,所以四根直径为8mm的顶杆符合要求

3.9导向、定位、回复机构设计

1)导向机构

2)根据标准模架采用φ20的标准带头导柱,安装在动模一侧,与导套配合确定动、定模的相对位置,保证模具运动导向精度,保证制件的质量;导套选用孔径φ20的标准带头导套,安装在定模一侧。

3)定位圈

定位圈的设计是为了便于模具在注射机上的安装以及模具浇口套与注射机的喷嘴孔精确定位。

其外径比注射机上定位圈配合孔要稍小0.2~0.3mm,材料为T8碳素工具钢。

3.10排气、加热冷却系统设计

排气系统

由于该模具属于小型模具,排气量不大,且分型面之间的微小间隙和型芯与推板间的间隙都可以排气,因此不必再专门开设排气槽,也不会出现充型困难、充不满等问题

3.11注射机的校核

在前面设计中,喷嘴尺寸、定位圈尺寸、最大模具厚度、最小模具厚度等都已合适,无需再校核。

但对锁模力大小及其开模行程还未校核,需要进一步进行。

1.锁模力计算

高压塑料熔体在充满模具型腔时会产生沿开模方向的涨模力。

该涨模力等于制品和流道在分型面上的投影面积之和乘以型腔的平均压力P。

模具锁模力必须大于涨模力,才能防止分型面上产生溢边,保证制品在深度方向上的尺寸精度。

F≥KAP【13】

式中F—注射机的额定锁模力(kN);

A—制品和流道在分型面上的投影面积之和(cm2);

P—型腔的平均计算压力(Mpa);

K—安全系数,通常取K=1.1~1.2;

见参考书[1]P430式(2.9-6)。

初选的设备时,K取1.2,

P=35Mpa(ABS);

A≈2X60X30=36cm2;

则KAP=1.2X36=151.2KN.

即锁模力F≥151.2KN.

2开模行程校核

所选注射机的锁模方式为双曲肘锁模,其开模行程与模具厚度无关,其分型面注射模的开模行程校核式为

H≥H1+H2+5~10mm【14】

式中H—注射机动模板的开模行程(mm);

H1—制品推出距离(mm);

H2—制品高度(mm);

见参考书[1]P431式(2.9-9)。

由模具结构知H1=40mm,H2=33mm,即

H≥40+33+5~10=78~83mm;

而所选注射机的开模行程为160mm,显然符合要求,所以注射机XS-Z-30合适。

四、草图

五、装配图

六、结束语

在设计过程中,我将课本中的知识系统的串联起来,对注塑模有了更进一步的了解和体会。

在此感谢XXX老师的指导,感谢XXX同学的帮助!

七、参考书目:

[1]李德群唐志玉等中国模具工程大典·第三卷塑料与橡胶模具设计

[2]田宝善田雁晨刘永等塑料注射模具设计技巧与实例(第二版)

[3]唐曾宝常建娥等机械设计课程设计(第三版)

[4]周良德朱泗芳杨世平等现代工程图学(第二版)上册

[5]申开智塑料成型模具(第二版)

[6]夏巨谌李志刚中国模具设计大典3(电子版)

[7]齐卫东简明塑料模具设计手册北京理工大学出版社