某焦化套筒窑施工技术总结DOCX 41页.docx

《某焦化套筒窑施工技术总结DOCX 41页.docx》由会员分享,可在线阅读,更多相关《某焦化套筒窑施工技术总结DOCX 41页.docx(21页珍藏版)》请在冰豆网上搜索。

某焦化套筒窑施工技术总结DOCX41页

九江焦化2*600T套筒窑工程

技术工作总结

一、工程概况

1.套筒窑简介:

套筒窑是原德国贝肯巴赫炉窑公司于1960年发明的,现已属于意大利贝肯巴赫公司。

贝肯巴赫窑由砌有耐火材料的窑壳和分成上下两端的内套筒组成,窑壳和内套筒同心布置,石灰石位于窑体和内套筒之间的环形空间内以利于气流穿透,故又名为环形套筒竖窑。

下内套筒位于竖窑的下部,结构为双层钢壳形成环隙,环隙内通空气冷却,其内外侧砌耐火砖衬;上内套筒悬挂在窑顶部。

上下内套筒各有其不同的功能,上内套筒主要是将高温废气抽出用于预热喷射空气;下内套筒主要用于产生循环气流形成并流煅烧,同时起到保证气流均匀分布的作用。

贝肯巴赫窑的结构特点是因设置了内套筒而在一个窑身内就形成了并流煅烧。

贝肯巴赫窑套筒窑从上到下分为:

预热带、上部煅烧带(逆流)、中部煅烧带(逆流)、下部煅烧带(并流)、冷却带,其核心为下部并流煅烧带,石灰最终在下部煅烧带内烧成,保证了能够煅烧出优质活性石灰。

贝肯巴赫窑窑内废气在预热矿石及喷射空气后自身温度下降到180℃左右由废气风机抽出,经布袋除尘器净化后排空。

2.发展形势:

至今在世界上已建有300多座贝肯巴赫窑,我国冶金系统首钢、马钢、梅钢、包钢、邢钢都引进了500t/d的套筒竖窑,武钢于2007年3月引进了一座600t/d的套筒竖窑,根据目前各座窑的生产情况,石灰平均活性较高,质量也非常好。

唐山长城钢铁集团有限公司2*600t/d套筒窑工程施工现场位于九江焦化厂区内。

安装工程主要由窑本体安装、内套筒安装、窑本体钢平台、主楼梯及零星构件安装组成。

其中窑本体安装包括11.8m窑下附属结构安装和11.8m以上窑体结安装,单座窑窑本体结构安装总工程量约为765吨左右。

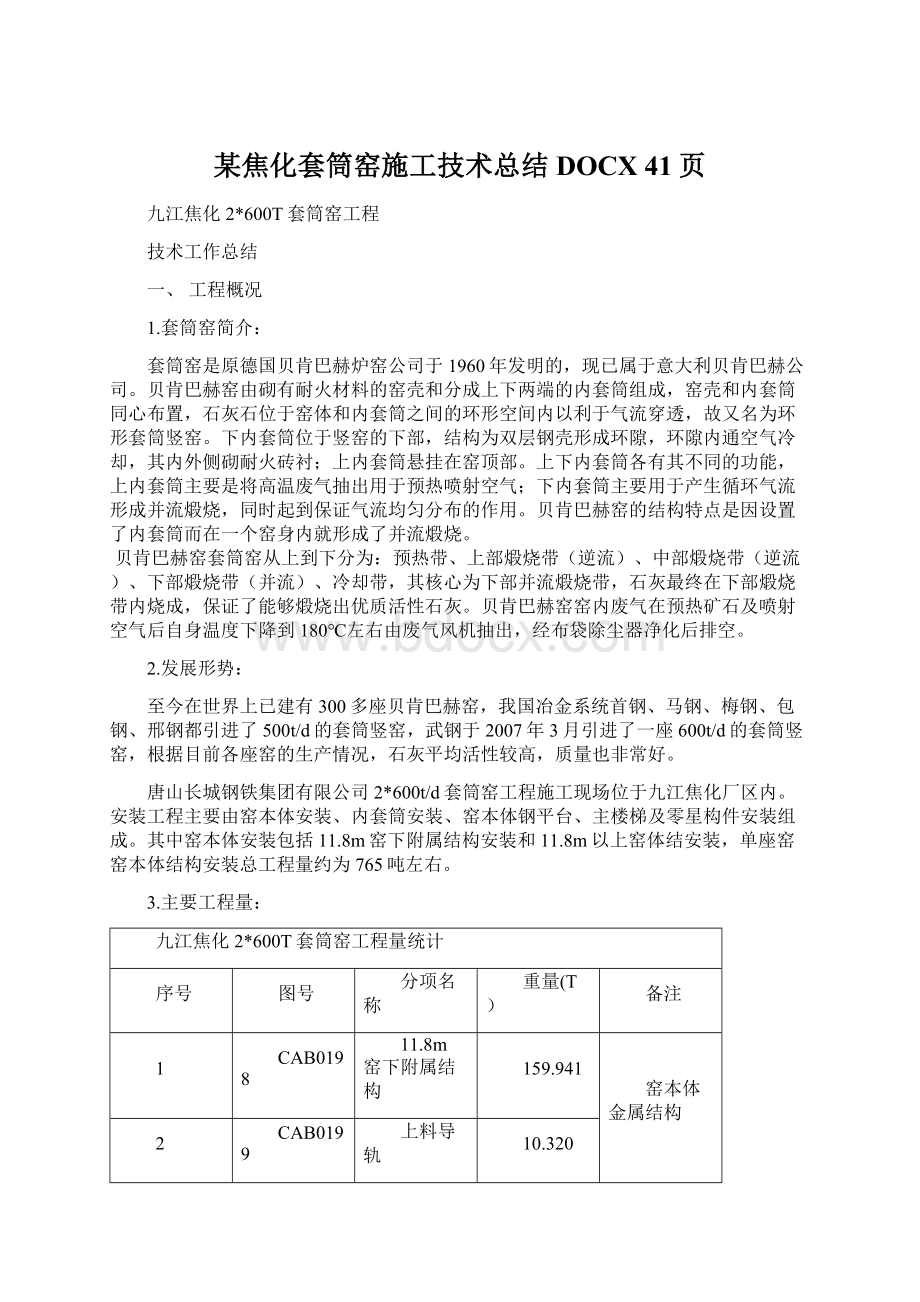

3.主要工程量:

九江焦化2*600T套筒窑工程量统计

序号

图号

分项名称

重量(T)

备注

1

CAB0198

11.8m窑下附属结构

159.941

窑本体金属结构

2

CAB0199

上料导轨

10.320

3

CAB0200

窑体图

237.763

4

CAB0201

IC1下内筒

63.644

5

IC2中内筒

40.061

6

IC3上内筒

25.604

7

CAB0203

窑平台

89.331

8

SRB0162

窑楼梯

27.269

9

TFB0179

废气管道

62.797

10

IMB0246

内筒冷却风管

9.104

11

驱动风管

14.889

12

燃烧风管

23.798

13

石灰冷却风装配

0.597

14

GPB0132

检修葫芦梁

1.669

15

766.787

16

IMB0243

窑外围烧嘴

39.872

窑本体设备

17

TFB0178

热交换器

14.935

18

CMB0144

卷扬系统滑轮

1.255

19

CFB0142

旋转布料器

6.505

20

AIB0118

窑料位计

0.167

21

振动筛及给料机

2.600

22

ABB0116

石灰料斗装料系统

3.471

23

CMB0145

卷扬机

5.024

24

CMB0146

上料小车

1.845

25

FTB0141

液压卸料阀

0.524

26

FTB0142

液压卸料装置

6.237

27

IMB0246

冷却梁上下装配

7.674

28

驱动风机(3台)

13.942

29

冷却风机(2台)

6.000

30

高温废气风机(1台)

15.000

31

废气除尘风机(1台)

12.760

32

国内外阀门

35.000

172.811

说明:

以上为单套窑重量

二、对工程的认识及工作感悟

套筒窑工程是公司2010年新接触的一个项目,它不同于以往的任何一个工程。

它打破了中国式的设计及施工理念,施工难度相当大,主要体现在以下几个方面:

1.构件数量多,而且没有吨位,制作安装相当琐碎;

2.焊接工程量大,只计本体约4000m。

窑壳环缝焊接量1464m,14根H钢柱子制安焊接量654m,T梁制安焊接量1348m,窑顶焊接量450m;(不包括公司加工的2套内套筒)

3.施工人员密集,主要集中在19.7m、23.74m、29.425m这三层平台上;

4.安装顺序条理性极强,每个构件的安装都需要深思熟虑,否则下一个构件的安装将困难重重;

5.构件与构件之间的联系紧密,一步错步步错造成的损失也将很大;

这就要求我们思路要清晰,抓住重点及难点。

这个项目的施工可以说是摸着石头过河,深一脚浅一脚。

在前期工程量及工程内容比较模糊的情况下,只是按照以往的施工经验操作,走了不少的弯路。

同时我们多次去燕钢参观,捋顺安装工序,边施工边学习,与宝冶施工人员加强沟通与联系。

认识的过程就是一个学习的过程,在困难面前我们不低头,迎刃而上。

随着主体结构的封顶,工艺管道及电气、仪表的安装,整个工程也逐渐渐变得清晰明了。

对整个工程的感触是:

前期认识不足,中期盲目乐观,后期拨云见日。

每个项目的顺利完工,都不能直接就轻易的过去,我们要及时总结。

总结施工中的成与败,得与失。

为了以后的施工,为了有更新的提高,打下一个基础。

走过的地方回头看看那留下的一串串深深的脚印,都不禁感慨万千!

三、技术总结

Ø施工主体思想:

土建基础先检验,地脚螺栓须复查;

构件制作验尺寸,组装合格才安装;

竖窑窑体为中心,楼梯平台紧随后;

窑体安装分阶段,11.8m为分界线;

11.8m以下紧施工,立柱横梁早就位;

11.8m以上巧施工,内外套筒要配套;

50t汽车吊窑壳,300t汽吊抢窑顶。

1.11.8m窑下附属结构

11.8m窑下附属结构主要由窑壳(共计五带)、14根H钢立柱、出灰料斗、下部内筒支座、支撑梁、卸料装置、溜槽等构件组成,工程量约160t。

1.1底板环形圈安装:

首先验收基础中线及标高,然后安装环形圈梁。

环形圈梁由底板、立筋板、套管、上环板四部分组成。

1—1环形圈梁安装

开始安装时,先将环形底板按照等距螺栓孔均匀套入地脚螺栓并检查椭圆度及水平度。

检查合格后,将环板点焊。

筒体安装至第二带时,将108块立筋板及36组套管按照图纸规定点焊固定。

筒体安装至第三带时,进行上环板的安装,安装完成后对标高及椭圆度进行检查,要求同底板。

圈梁全部安装就位后最后统一进行正式焊接。

1.2筒体安装:

窑下壳体共分为五带,窑壳直径为φ9120。

板厚均为δ14Q345B的钢板,现场采用20卷板机卷制。

窑壳的坡口形式为单面V型坡口,钝边4mm,间隙3mm。

窑壳的焊接采用手工焊或二保焊,先焊接里侧焊缝外侧焊缝气刨后再施焊。

第一带、第二带、第三带筒体采用25T汽车吊安装,第四带、第五带筒体采用50T汽车吊。

需要注意的事项是由于直径较大,为防止变形必须加米字撑,材料采用L75*6。

在筒体上口往下1m的位置搭设跳板,以便于两带窑壳的焊接。

(具体做法见1—2)

1-2窑壳外侧焊接安全措施

1-311.8m以下窑筒体

1.3内部构件安装:

内部结构件主要由14根H钢柱、4根下内筒支撑柱、出灰料仓、下内筒支撑梁、下内筒、卸料溜槽、卸料料仓及上环形板等组成。

为保证14根H钢柱子的焊接能够与窑壳同步进行以及窑壳与钢柱的安装质量,在第二带窑壳安装完成后进行H钢柱子的安装,同时安装柱间连接环板。

安装前按照图纸要求在底板画出安装轴线,复检底板的水平度、标高以及H钢柱子的高度,同时还需要将第一、二带筒体内米字撑拆除。

柱子的高度和每带窑壳的高度决定着柱顶部环板的水平度,应引起高度重视。

柱子与窑壳焊量较大,应昼夜施焊保证与筒体焊接同步。

1-5窑内部结构

待柱子SS16安装完成后,安装第三带筒体及出灰料仓。

出灰料仓的安装需要在安装前检验椭圆度及上口水平度,否则料仓由于椭圆度偏差较大造成无法进入筒体内部。

注意提前将料仓与柱子SS16交叉的部分开孔完毕。

构件SS10在料仓安装完毕后临时固定在料仓内部。

1-4窑出灰料仓

在安装内筒支撑柱SS11前,在料仓内部提前将4个椭圆孔开孔完成。

支撑柱S11的安装同样需要精找水平度,它决定下内套及中内筒的安装质量以及后期窑体的砌筑质量。

待完成后进行支撑梁SS12、SS13的安装,支撑梁与柱顶板在制作时就将螺栓拧紧把好,就位找正后与支撑柱焊接。

支撑梁下方的三通风管和短节及时吊装到出灰料仓内部,待上方管道安装完成后用倒链组对到一起。

下一步安装下内筒IC1的下半部分。

它由AB0201-3图中的1、2、9、15、16、24、26、44、45、46组成,重量约16T。

注意爬梯孔的开孔位置和尺寸,爬梯17、18构件随后与下内筒固定焊接。

随后安装卸料料仓及料仓上下的水平支撑梁和垂直支撑梁,它由SS23、SS24、SS25、SS26、SS27、SS28、SS29、SS30、SS36、SS37构成。

支撑梁下方的垫铁根据实际需要增减。

1—6卸料料仓

紧接着安装卸料料仓上方的环板及溜槽,它由SS38、SS39、SS40、SS41、SS42、SS43、SS44组成。

溜槽的在制作时内弧大15mm,外弧小15mm,以保证能够顺利安装内筒的上半部分。

1—7卸料溜槽

最后安装SS44、SS46、SS14、SS15等零星构件,利用窑体内部安装的穿插时间将8.2m结构平台安装完成,然后安装卸料装置SS21。

1-88.2m平台安装

至此11.8m窑下附属结构安装完成,总的来说11.8m窑下附属结构单件多,焊接量大。

安装需要前后相互搭接,上一个构件安装完成后及时为下一个构件安装创造好条件。

2.窑体中段及内筒IC2安装

2.1内筒IC1上半部分

内筒IC1的上半部分由CAB0201-3图中的3、4、11、27、28、43、47、14组成一钩安装。

见图2-1所示

2-1内筒IC1的上半部分

2.2第一吊装单元

第六带、第七带窑壳、第六带下部底座以及外部T型梁组对到一起安装,直径φ9120mm,高度3925mm,重量约为30T,采用150T汽车吊安装。

吊车台班1个完成1、2#窑的安装。

见图2—2所示

2—2窑体中段第一钩

2-2.1第六带筒体下部底座

2.3第二吊装单元

第八带、第九带、第十带窑壳组对到一起构成第二钩,高度4240mm,直径φ9120mm,重量约为20T,采用150T汽车吊安装。

吊车台班1个完成1、2#窑的安装。

其中第十带为散热带,在制作过程中由于内部有砌筑砖用托圈(焊缝长度约为200m)导致焊缝收缩,整个周长缩小25mm,对口错边量高达5mm。

后又气割分成三段处理,直到合格。

2-3窑体中段第二钩

由于对焊缝的收缩考虑不足,在以后的施工中需要采取相应的措施。

另外需要注意的是内部托转环板及筋板的材质为13CrM044,在施工中不要将其它材质的材料混用在此。

2.4内筒IC2支柱安装

第二钩安装完毕后安装内筒IC2的七根支撑柱,每根柱子顶部有500mm*150mm的方孔,底部有4个φ100的圆孔,施工中注意不要遗漏。

紧接着安装19.7m平台下的环形煤气管道及支架。

见2-4图

2.5第三吊装单元

第十一带、第十二带、第十三带窑壳组对到一起组成第三钩,高度4040mm,直径φ9120mm,重量约为20T,采用150T汽车吊安装。

吊车台班1个完成1、2#窑的安装。

2-4窑体中段第三钩

2.6T型梁安装

在中