水泥厂操作规范414.docx

《水泥厂操作规范414.docx》由会员分享,可在线阅读,更多相关《水泥厂操作规范414.docx(42页珍藏版)》请在冰豆网上搜索。

水泥厂操作规范414

鹿泉市燕赵水泥有限公司

环境执法现场检查操作规范

河北省环境执法监察局

2013年4月

一、企业基本概况检查

1、企业情况简介

鹿泉市燕赵水泥有限公司是由石家庄燕赵水泥有限公司、鹿泉市恒源建材有限公司和石家庄市水泥有限公司三家水泥企业联合组建的一家有限公司,后被鹿泉东方鼎鑫水泥有限公司并购,为其分公司。

燕赵水泥现有4000t/d新型干法水泥熟料生产线一条、配套180万t/a矿山一座:

其中水泥生产线厂址位于鹿泉市宜安镇牛山村西北,工程占地13.3ha,厂址中心坐标北纬38°11′43.2″、东经114°14′55.7″;矿山位于鹿泉市宜安镇东焦村西南约1.5km处,工程占地71.50hm2,中心坐标北纬38°11′51″、东经114°12′04″。

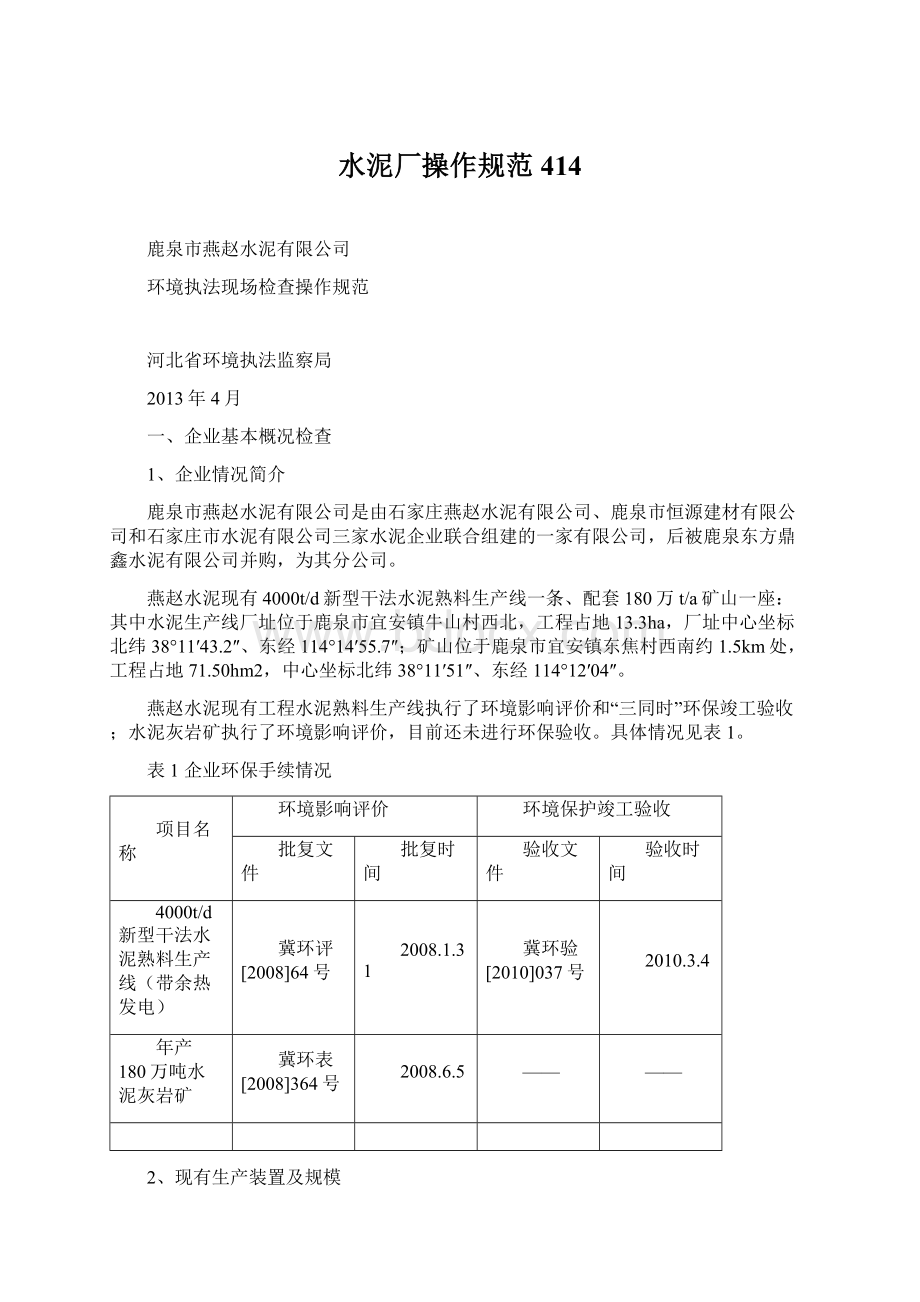

燕赵水泥现有工程水泥熟料生产线执行了环境影响评价和“三同时”环保竣工验收;水泥灰岩矿执行了环境影响评价,目前还未进行环保验收。

具体情况见表1。

表1企业环保手续情况

项目名称

环境影响评价

环境保护竣工验收

批复文件

批复时间

验收文件

验收时间

4000t/d新型干法水泥熟料生产线(带余热发电)

冀环评[2008]64号

2008.1.31

冀环验[2010]037号

2010.3.4

年产180万吨水泥灰岩矿

冀环表[2008]364号

2008.6.5

——

——

2、现有生产装置及规模

鹿泉市燕赵水泥有限公司主要生产装置为带双系列五级旋风预热器和TD型分解炉回转窑的4000t/d新型干法熟料生产线一条,配套8000KW的纯低温余热电站及公辅设施,年产水泥熟料124万吨,年发电量5472×104kwh;矿山采用露天开采、运输、破碎等,矿石通过密闭廊道输送至主厂区,能力180万吨/年。

企业主要生产装置及规模情况见表2。

表2企业建设内容及规模检查表

工程名称

建设内容

规模

平面布置

标号

备注

主体工程

生料制备系统

石灰石长形预均化棚

2×36200t

1

现场检查时,应按照平面布置图核实主要建设内容是否正确

硅石与铁矿石长形预均化棚

9500t

原料调配与粉磨

4860t

生料均化库

10000t

煤粉制备系统

原煤长形预均化堆棚、煤粉制备

2×5700t

2

熟料烧成系统

新型干法回转窑,包括双系列五级旋风预热器、TD型分解炉、Ф4.8×72m回转窑、篦式冷却机

4000t/d

熟料

系统

熟料储库与散装

50000t

配套工程

纯低温余热电站

凝汽式汽轮机、发电机、窑尾PH余热锅炉、窑头AQC余热锅炉、水处理系统及发电控制系统等

8000KW

辅助工程

办公

化验

原料、产品化验及办公

办公主体楼

3

自动化控制

从原料预均化至熟料储存全线采用集散型控制系统进行自动控制与监视

自动化控制室

环保工程

废气

对生料、煤粉、熟料等物料输送采用斜槽、螺旋输送机等密闭式输送设备,对于需胶带机输送的物料尽量降低物料落差,胶带机输送廊道全部密闭,减少颗粒物外逸;粉状物料储存采用密闭圆库,煤、石灰石等物料的装卸、倒运及物料的堆存等处考虑喷水增湿,减少扬尘

袋式除尘器

26台

与设备

配套

回转窑

窑尾袋式除尘器

1台

窑头三电场静电除尘器

1台

废水

“生物接触氧化+过滤消毒”工艺污水处理站1座

60m3/d

噪声

磨机、汽轮机、空压机等噪声源采用低噪声设备、厂房隔声、设隔声罩等措施

固体

废物

除尘器收集粉尘回用于生产水泥

生活垃圾送环卫部门制定的峡石沟垃圾场填埋

续表2

工程名称

建设内容

规模

平面布置

标号

备注

矿山

主体工程

露天开采,采用自上而下台阶式采矿法

180万t/a

固体废物

废石场

2座

3、厂区平面布置

厂区总平面布置大致分成三个功能区:

原燃料均化区、生料制备与熟料烧成区及综合办公区。

原燃料均化区包括石灰石、硅石、铁矿石及原煤预均化堆棚,布置在场地西部;

均化库均集中布置,易于控制;

生料制备与熟料烧成区为主要生产车间,包括生料磨、生料均化库、窑系统、煤粉制备及余热电站等,呈一字型布置于厂区中部,余热电站靠近主生产线布置;

熟料库与汽车散装布置在主生产线南侧,便于成品运输;

厂前区包括综合办公楼、中控室等,布置在场地东侧。

厂区平面布置图见图1。

图1厂区平面布置图

二、企业生产设施检查

1、主要生产工序

矿山开采的石灰石由汽车运输进厂,储存在长形预均化堆棚内;辅助原料硅石和铁矿石经汽车运输进厂后,储存在长形预均化堆棚内;粉煤灰经汽车运输进厂后,储存于粉煤灰库;原煤经汽车运输进厂后,储存在长形预均化堆棚内。

各种原料由调配库下计量设备按设定比例喂入生料辊式磨进行粉磨,经粉磨后的生料粉送入生料均化库,经均化的生料由提升机提升入窑进行煅烧。

烧成用煤经粉磨后入煤粉仓,再经定量计量后分别喷入窑及分解炉内;烧成熟料经冷却机冷却后入熟料库储存及散装外运。

在水泥窑窑头冷却机设AQC余热锅炉一台,利用窑头熟料冷却机的废气余热作为AQC余热锅炉热源;在水泥窑窑尾预热器废气出口管道设PH余热锅炉一台,利用窑尾废热作为PH余热锅炉热源。

AQC锅炉和PH锅炉生产的蒸汽作为汽机的主进汽供给汽轮机用于发电。

图2生产工序流程图

2、主要设备检查内容

本项目主要工序生产设备检查表见表3。

表3主要工序设备检查表

序号

工序名称

主要设备

检查要点

名称

规格或型号

1

矿山开采

潜孔钻机

钻孔直径150mm,孔深54m;

钻孔直径102mm,孔深30m

现场检查时,应按照平面布置图及各设备照片核实主要设备是否正确

液压挖掘机

铲5.7m3;反铲1.8m3

液压推土机

TY-220型

轮胎式装载机

WA380-3型,斗容3.0m3

锤式破碎机

平均生产能力270t/h,出料粒度≤35m

2

原料均化及储存

悬臂式堆料机

生产能力600t/h、150t/h

刮板取料机

生产能力400t/h、100t/h

3

原料粉磨及

生料均化

给料机

辊式磨

原煤水分≤8%;原煤粒度:

≤20mm;煤粉水分:

≤1%;煤粉细度:

80μm;方孔筛筛余:

<10%

生料均化库

库容10000t

4

煤粉制备

辊式磨

原煤水分:

≤8%;原煤粒度:

≤20mm

煤粉水分:

≤1%;煤粉细度:

80μm;方孔筛筛余:

<10%

5

熟料烧成系统

双系列五级旋风预热器;C1:

4-φ4400mm;C2:

2-φ5700mm;C3:

2-φ6000mm;C4:

2-φ6000mm;C5:

2-φ6800mm;TD分解炉

φ4.8×72m回转窑;篦式冷却机:

控制流;出料温度:

60℃+环境温度

续表3

序号

工序名称

主要设备

检查要点

名称

规格或型号

6

余热发电

PH锅炉

KAWASAKIBLW型强制循环锅炉

现场检查时,应按照平面布置图及各设备照片核实主要设备是否正确

AQC锅炉

自然循环锅炉

汽轮机及辅机

混汽凝气式;额定输出端:

(发电机输出端):

8000kW

发电机

全封闭自冷式三相交流同步发电机

7

熟料储存及散装

ZSQ散装机

生产能力200t/h

熟料园库

50000t

3、照片汇总

(照片示例)

三、工艺流程及排污节点检查

1、矿山开采

对矿山进行山皮土、夹层土及废渣等剥离后,平整布孔面,按设计要求依次布孔、钻孔、装药,并按操作规程进行爆破;符合开采粒度要求的石灰石利用机械铲装、运输,进入破碎工序,破碎后通过皮带运输至熟料生产线厂区进行均化。

图3矿山开采排污节点图

表4矿山开采主要排污节点和治理设施检查记录表

节点编号

污染

节点名称

主要污染因素

治理设施

执行标准及要求*

检查要点

照片

排放

浓度

单位产品

排放量

检查要点

辨别方法

G1

穿孔机

粉尘

穿孔机自带除尘器

厂界外20米无组织排放限值1.0mg/m3

——

是否设置除尘器

穿孔机自带除尘器

1、穿孔机(配套除尘设备)及工作状态

除尘设备是否与穿孔机同时运转

穿孔机设备开启时,除尘器内运转风量

除尘效果

穿孔机开始穿孔时,目测现场扬尘状况

G2

破碎

粉尘

布袋除尘器

30mg/m3

——

检查破碎机产尘口集尘罩是否密闭

目测

2、破碎废气集尘罩

检查带式除尘器除尘效率,颗粒物是否达标排放。

方法1:

查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

3、破碎工序袋式除尘器

方法2:

袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

G3

汽车运输

粉尘

道路硬化;建立定期洒水制度

厂界外20米无组织排放限值1.0mg/m3

——

道路硬化程度

道路硬化情况

4、车辆通过时场地道路扬尘情况及洒水设施

洒水设施及制度

洒水目的是抑制扬尘,目测场地运输车辆通过时扬尘情况;

洒水设施

注:

*《水泥工业大气污染物排放标准》(GB49-2004)

2、原料均化及储存

砂岩、铁矿石等原料和石灰石经汽车运输进厂后经卸车坑、胶带输送机送入均化堆棚,棚内由侧式悬臂堆料机堆料、桥式刮板取料机取料;均化堆棚后经胶带输送机送至原料调配站;原料调配站中每种物料按比例调配。

图4原料均化及储存排污节点图

表5原料均化及储存主要排污节点和治理设施检查记录表

节点编号

污染

节点名称

主要污染因素

治理设施

执行标准及要求*

检查要点

照片

排放

浓度

单位产品

排放量

检查要点

辨别方法

G4

辅助原料预均化棚

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

5、辅料均化棚转运、落料废气集尘罩

除尘器台数

2台

6、辅料预均化棚布袋除尘器

环评风量≤8000m3/h

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G5

石灰石预均化堆棚

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

7、转运、落料废气集尘罩

除尘器台数

2台

8、辅料预均化棚布袋除尘器

环评风量≤8000m3/h

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G6

原料

调配

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

9、转运、落料废气集尘罩

除尘器台数

4台

10、原料调配布袋除尘器

环评风量≤9000m3/h;(1台)

环评风量≤20088m3/h;(3台)

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

注:

*《水泥工业大气污染物排放标准》(GB49-2004)

3、原料粉磨及生料均化

在原料调配站调配好的原料,经胶带输送机和锁风阀进入辊式磨,物料在磨内进行烘干粉磨。

出磨成品生料随废气经袋式收尘器分离后,收集下的生料与废气处理系统收集的窑灰汇合后一起喂入连续式生料均化库;从辊式磨吐出的粗料送回辊式磨继续粉磨;热源采用窑尾预热器。

生料均化库设有控制阀和流量计,经计量后生料通过空气输送斜槽、提升机喂入窑尾预热系统。

图5原料粉磨及生料均化排污节点图

表6原料粉磨及生料均化主要排污节点和治理设施检查记录表

节点编号

污染

节点名称

主要污染因素

治理设施

执行标准及要求*

检查要点

照片

排放

浓度

单位产品

排放量

检查要点

辨别方法

G7

生料粉磨

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

11、生料粉磨废气集尘罩

除尘器台数

3台

12、生料粉磨布袋除尘器

环评风量≤14756m3/h(2台)

环评风量≤3279m3/h(1台)

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G8

生料均化库及入窑系统

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

13、均化库废气集尘罩

除尘器台数

2台

14、生料均化库及入窑系统布袋除尘器

环评风量≤14638m3/h

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

注:

*《水泥工业大气污染物排放标准》(GB49-2004)

4、熟料烧成系统

熟料烧成系统采用Φ4.8×72m回转窑,双系列五级旋风预热器和TD分解炉。

系统能力4000t/d。

分解炉用三次风从篦冷机热端抽取,通过三次风管直接送至分解炉。

在分解炉内,物料有强烈的旋转和喷腾运动,停留时间长。

分解炉和窑头均采用多通道燃烧器,以保证煤的正常稳定煅烧。

熟料冷却采用控制流篦式冷却机。

整个冷却机系统的热效率在74%以上,冷却机出口设有熟料破碎机,出破碎机的熟料经槽式输送机送至熟料储存库。

冷却机废气经电收尘器净化处理后排入大气。

图6熟料烧成系统排污节点图

表7熟料烧成系统主要排污节点和治理设施检查记录表

节点编号

污染

节点名称

主要污染因素

治理设施

执行标准及要求*

检查要点

照片

排放

浓度

单位产品

排放量

检查要点

辨别方法

G9

煤磨

粉尘

布袋除尘器

50mg/m3

0.15kg/t

检查产尘口集尘罩是否密闭

目测

15、煤磨废气集尘罩

除尘器台数

1台

16、煤磨布袋除尘器

环评风量≤85071m3/h

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G9

煤粉收集

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

17、煤粉收集废气集尘罩

除尘器台数

2台

18、煤粉收集布袋除尘器

环评风量≤8928m3/h

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G10

窑尾及窑磨一体机

粉尘

布袋除尘器

50mg/m3

0.15kg/t

检查产尘口集尘罩是否密闭

目测

19、煤粉收集废气集尘罩

SO2

2000mg/m3

0.60kg/t

除尘器台数

1台

20、煤粉收集布袋除尘器

环评风量≤582581m3/h

风机铭牌出厂设计风量

NO2

8000mg/m3

2.4kg/t

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G11

窑头废气

粉尘

静电除尘器

50mg/m3

0.15kg/t

检查产尘口集尘罩是否密闭

目测

21、窑头收集废气集尘罩

除尘器台数

1台

22、窑头静电除尘器

环评风量≤369387m3/h

风机铭牌出厂设计风量

检查静电除尘器除尘效率,颗粒物是否达标排放

1、耗电量,通过出厂设计功率和工作时间核算耗电量

2、清灰周期及设备积灰现状,不能及时清除,造成电气条件恶化,直接影响到除尘效果

3、日常监测数据是否达标

注:

*《水泥工业大气污染物排放标准》(GB49-2004)

5、熟料储存及散装

设置二座Φ22.5m熟料混凝土库,库底及库侧共设六台熟料散装机,用于熟料外运。

图7熟料储存及散装排污节点图

表8熟料储存及散装主要排污节点和治理设施检查记录表

节点编号

污染

节点名称

主要污染因素

治理设施

执行标准及要求*

检查要点

排放

浓度

单位产品

排放量

检查要点

辨别方法

照片

G12

熟料储存及输送

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

23、熟料储存及输送废气集尘罩

除尘器台数

4台

24、熟料储存及输送布袋除尘器

环评风量≤18000m3/h(2台)

环评风量≤13392m3/h(2台)

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

G13

熟料散装

粉尘

布袋除尘器

30mg/m3

0.024kg/t

检查产尘口集尘罩是否密闭

目测

25、熟料散装废气集尘罩

除尘器台数

6台

26、熟料散装布袋除尘器

环评风量≤40176m3/h

风机铭牌出厂设计风量

检查布袋除尘器除尘效率,颗粒物是否达标排放。

1、查看风机规格、功率铭牌,以及袋式除尘器面积,计算滤袋的过滤风速(风机风量/滤袋面积),判断其是否处理常规设计范围之内

2、袋式除尘器进出口压差是否在1.2-1.5Kpa,小于1.2Kpa时应注意检查布袋是否有破损,大于1.5Kpa时表明布袋需清灰

3、日常监测数据是否达标

注:

*《水泥工业大气污染物排放标准》(GB49-2004)

(6)熟料生产线废水及固体废物排查

废水

熟料生产厂区废水主要为循环冷却水排污、仪表冷却排水、辅助生产排水和生活排水。

生产排水为循环水系统排污水和仪表冷却排水,属清洁排水,直接回用于厂区增湿塔喷水、生料磨喷水和厂区绿化;

辅助生产及生活污水进污水处理站处理后与生产排水一并回用。

图8熟料生产废水流向

表9废水检查记录表

节点编号

污染

节点名称

主要污染因素

治理设施

执行标准及要求

检查要点

检查要点

辨别方法

照片

W1

循环冷却水排污

清洁废水

回用

——

循环水池排污口

目测

增湿塔、生料磨、厂区绿化水源

循环冷却水排污管道直接连接以上设备及设施

W2

生活及辅助生产

COD、BOD5、SS

污水处理站

《城市污水再生利用城市杂用水水质标准》(GB/T18920-2002)

了解污水来源

检查生活污水、辅助生产用水是否进入污水处理装置。

各设施

根据处理工艺类型,判定处理工艺与污染物处理需求的匹配性。

根据主要构建筑物布置情况,验证与环评报告书的一致性。

检查耗电量,判断废水污染防治设施运行情况。

检查水泵、风机、刮泥机等关键设备的额定功率,根据企业台帐,计算其耗电量,判断是否与缴纳电费一致。

对比耗电量波动情况与废水负荷波动情况,若有较大出入,则存在污水处理装置非正常运转的可能。

工业固体废物

固体废物主要来自生产装置收尘器收集的粉尘,其全部作为水泥原料回用于生产水泥。

表10工业固体废物检查记录表

污染

节点名称

主要污染因素

治理

设施

执行标准及要求

检查要点

检查要点

辨别方法

照片

除尘器

粉尘

回用做水泥

原料

——

不设置粉尘暂存设施

厂区核查

运输方式

运输方式不得产生扬尘污染

(7)矿山废石堆场

矿山开采过程中产生的废石回用后剩余进入废石堆场。

矿山场地设置废石场2座;

表11废石场检查记录表

污染

节点名称

主要污染因素

治理

设施

执行标准及要求

检查要点

检查要点

辨别方法

照片

废石场

废石

堆场

暂存

《一般工业固体废物储存、处置污染控制标准》(GB18599-2001);

水土保持批复

环评及水保要求:

废石场排弃平台保持2-3%的反坡,卸料处设立不小于0.8m高的车挡;上部设有防洪截水沟,两侧设有排水口,坡脚处设置石龙坝,排弃完毕废石场平台及时覆土种树

按要求督查落实情况

6、照片汇总

一、企业基本概况检查1

1、企业情况简介1