中药制剂固体制剂车间批包装记录模版.docx

《中药制剂固体制剂车间批包装记录模版.docx》由会员分享,可在线阅读,更多相关《中药制剂固体制剂车间批包装记录模版.docx(18页珍藏版)》请在冰豆网上搜索。

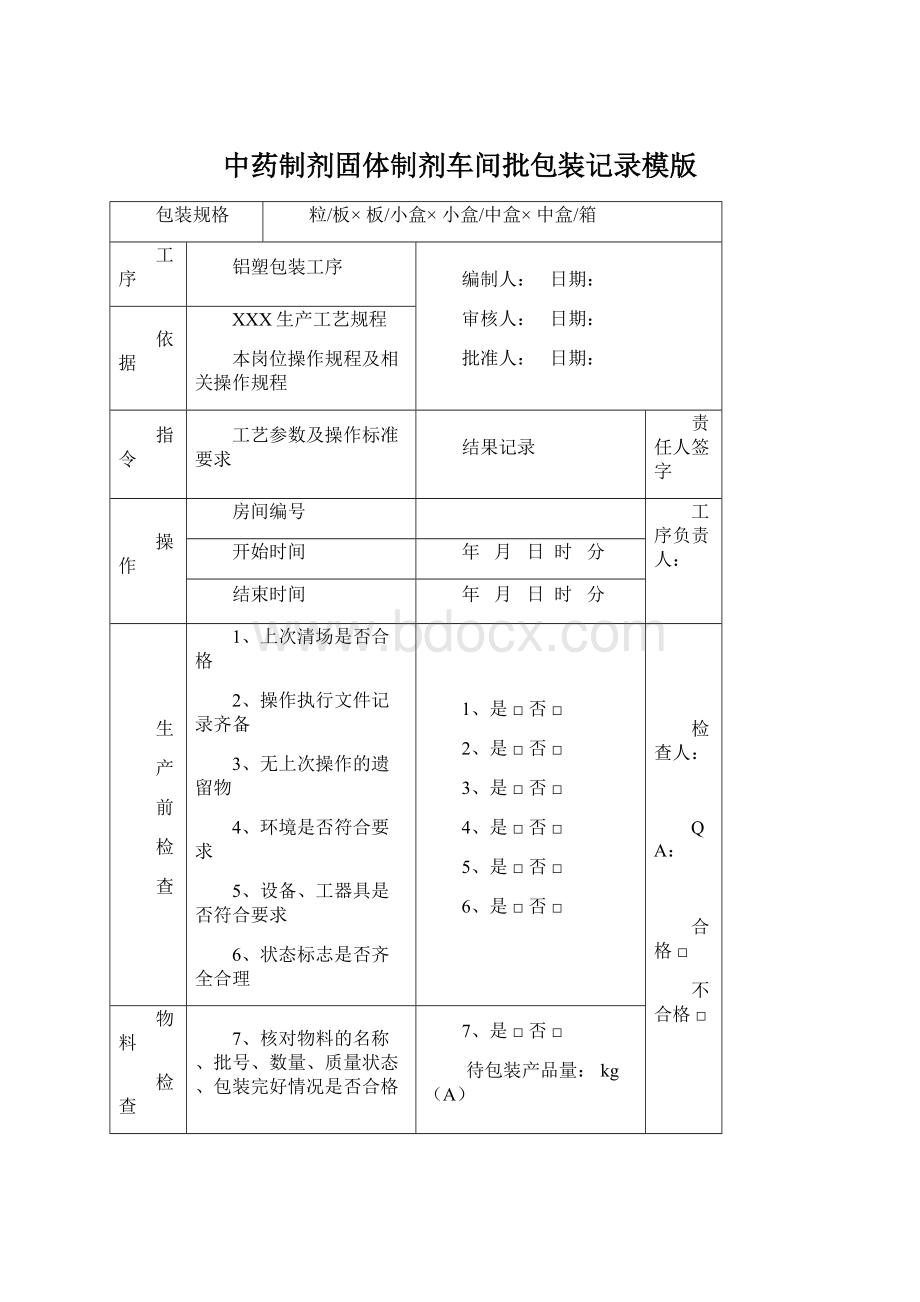

中药制剂固体制剂车间批包装记录模版

包装规格

粒/板×板/小盒×小盒/中盒×中盒/箱

工序

铝塑包装工序

编制人:

日期:

审核人:

日期:

批准人:

日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

责任人签字

操作

房间编号

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

待包装产品量:

kg(A)

内

包

材

检查领取内包装材料文字、数量、质量状态、包装完好情况是否合格

开机前确认内包材是否准确无误

是□否□

操作人:

复核人:

物料名称

领用量(H)

使用量(I)

剩余量(J)

边角料(K)

PVC硬片(kg)

铝箔(kg)

铝

塑

包

装

设备名称:

xxx全自动泡罩包装机

设备编号:

设备编号:

设备名称:

xxx全自动泡罩包装机

设备编号:

设备编号:

设备编号:

设备编号:

设备名称:

xxx泡罩包装机

设备编号:

设备编号:

打印生产批号、有效期准确无误

是□否□

上加热温度:

110~130℃

℃

上加热温度:

110~130℃

℃

热封温度:

180~200℃

℃

待包装产品残损称重

kg(B)

包装后合格产品称重

kg(C)

检验

填写成品请验单,取样检验

取样量:

板(X)

计数

生产结束后产品计数

板(Y)

偏差

偏差及异常情况处理

有□无□

指令

工艺参数及操作标准要求

结果记录

责任人签字

收

率

每粒(片、丸)重:

g(a)每板数量:

粒(片、丸)(b)

理论产出量:

板(Z)Z=A×1000÷(a×b)

X+Y

收率(%)===%

Z

限度≥98.0%符合□不符合□

物

料

平

衡

B+C+J+K

物料平衡(%)===%

A+H

99.0%≤限度≤100.0%符合□不符合□

交

接

生产结束后产品入暂存间存放,待外包装岗位生产时经传递窗同外包装交接

数量:

板

件数:

件

移交人:

接收人:

清

场

1、清除生产中产生的废弃物

2、清洁生产所用设备

3、清洁称量衡器、容器具

4、清洁生产区域

5、收集整理生产文件

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

请验单粘贴处:

工序

分装工序

编制人:

日期:

审核人:

日期:

批准人:

日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

责任人签字

操作

房间编号

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

待包装产品量:

kg(A)

内

包

材

检查领取内包装材料文字、数量、质量状态、包装完好情况是否合格

开机前确认内包材是否准确无误

是□否□

操作人:

复核人:

物料名称

领用量(H)

使用量(I)

剩余量(J)

废品量(K)

复合膜(kg)

分

装

设备名称:

XXXXXX分装机

设备编号:

设备编号:

设备编号:

设备编号:

设备编号:

设备编号:

设备编号:

设备编号:

控制装量

装量:

每袋装0.00g(L)

打印生产批号、有效期准确无误

是□否□

横封温度:

170~190℃

℃

纵封温度:

130~150℃

℃

在线称量检查记录

见附表

待包装产品残损称重

kg(B)

包装后合格产品称重

kg(C)

检验

填写成品请验单,取样检验

取样量:

袋(X)

计数

生产结束后产品计数

袋(Y)

偏差

偏差及异常情况处理

有□无□

指令

工艺参数及操作标准要求

结果记录

责任人签字

收

率

理论产出量:

袋(Z)Z=A×1000÷L

X+Y

收率(%)===%

Z

限度≥98.0%符合□不符合□

物

料

平

衡

B+C+J+K

物料平衡(%)===%

A+H

99.0%≤限度≤100.0%符合□不符合□

交

接

生产结束后产品入暂存间存放,待外包装岗位生产时经传递窗同外包装交接

数量:

袋

件数:

件

移交人:

接收人:

清

场

1、清除生产中产生的废弃物

2、清洁生产所用设备

3、清洁称量衡器、容器具

4、清洁生产区域

5、收集整理生产文件

6、贴挂状态标志,并经QA确认

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

清场人:

QA:

合格□

不合格□

开始时间

日时分

结束时间

日时分

请验单粘贴处:

附表

装量差异记录

生产日期

年月日

每袋膜重

g/袋

装量范围

0.000g~0.000g

计算方式

平均装量=袋重平均值-每袋复合膜重

操作要求

分装时,每10分钟检查一次装量,要求装量在装量差异范围内

检查时间

平均装量(g)

设备编号:

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

时分

操作人:

复核人:

包装规格

粒/板×板/小盒×小盒/中盒×中盒/箱

工序

外包装(手工)工序

编制人:

日期:

审核人:

日期:

批准人:

日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

责任人签字

操作

房间编号

喷码室:

外包室:

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

待包装产品量:

板、袋

喷

码

设备名称:

XXX喷码机

设备编号:

操作人:

复核人:

设备名称:

XXX喷码机

设备编号:

检查领取外包装材料名称、规格、数量、质量状态、包装完好情况是否合格

开机前确认外包材是否准确无误

是□否□

打印生产批号、有效期准确无误

是□否□

标签批记录留样

说明书□装箱单□

小盒□中盒□

包装

待包装产品残损统计

板、袋

岗位负责人:

QA:

包装完成后,根据留样通知单取样

留样量:

盒

包装后合格产品统计

盒

装箱

打包

装箱数量

盒/件

装箱单:

1张/件

是□否□

大箱打包#字整齐,结实

是□否□

生产结束后合格产品统计

箱盒

偏差

偏差及异常情况处理

有□无□

包材名称

物料编码/批号

领用量

使用量

留样量

残损量

剩余量

说明书(张)

小盒(个)

防潮袋(个)

中盒(个)

大箱(个)

指令

工艺参数及操作标准要求

结果记录

责任人签字

标

签

物

料

平

衡

物料平衡=(使用量+残损量+剩余量+批记录留样量)/领用量×100%要求限度:

100%

说明书物料平衡=×100%=%

限度:

100%合格□不合格□

小盒物料平衡=×100%=%

限度:

100%合格□不合格□

中盒物料平衡=×100%=%

限度:

100%合格□不合格□

成

品

收

率

取样、留样总量:

板(袋)(A)

成品板(袋)数:

板(袋)(B)

领用板(袋)数:

板(袋)(C)

A+B

收率=×100%=×100%=%

C

收率≥99.5%合格□不合格□

入

库

填写入库单,入成品库

批记录留存:

入库单(正本)□

入库数量:

箱盒

移交人:

接收人:

标

签

销

毁

标签名称

销毁数量

销毁方式

销毁地点

销毁人:

监销人:

说明书(张)

小盒(个)

防潮袋(个)

中盒(个)

大箱(个)

清场

纳入上批清场记录副本及本次清场记录正本,粘贴下页

入库单(正本)粘贴处

留样通知单粘贴处

装箱单(合格证)粘贴处

清场记录(本批正本)粘贴处

清场记录(上批副本)粘贴处

包装规格

粒/板×板/小盒×盒/箱

工序

外包装(自动)工序

编制人:

日期:

审核人:

日期:

批准人:

日期:

依据

XXX生产工艺规程

本岗位操作规程及相关操作规程

指令

工艺参数及操作标准要求

结果记录

责任人签字

操作

房间编号

工序负责人:

开始时间

年月日时分

结束时间

年月日时分

生

产

前

检

查

1、上次清场是否合格

2、操作执行文件记录齐备

3、无上次操作的遗留物

4、环境是否符合要求

5、设备、工器具是否符合要求

6、状态标志是否齐全合理

1、是□否□

2、是□否□

3、是□否□

4、是□否□

5、是□否□

6、是□否□

检查人:

QA:

合格□

不合格□

物料

检查

7、核对物料的名称、批号、数量、质量状态、包装完好情况是否合格

7、是□否□

待包装产品量:

板、袋

枕

包

设备名称:

XXX枕式包装机

设备编号:

操作人:

复核人:

设备编号:

下料版数

板

包装速度:

80±5包/分钟

包/分钟

中封温度:

170~180℃

℃

上封温度:

190~210℃

℃

下封温度:

190~210℃

℃

装

盒

设备名称:

XXXX全自动卧式装盒机

设备编号:

设备编号:

主机速度:

80±5包/分钟

盒/分钟

打印生产批号、有效期准确无误

是□否□

标签批记录留样

说明书□装箱单□

小盒□

塑

封

设备名称:

XXXX三维包装机

设备编号:

设备编号:

下膜长度:

690±10mm(1、2板)

790±10mm(胶囊3板)

mm

端封温度:

150~170℃

℃

左右加热:

120~140℃

℃

上加热:

100~120℃

℃

下加热:

100~115℃

℃

装箱

打包

装箱数量

盒/件

装箱单:

1张/件

是□否□

大箱打包#字整齐,结实

是□否□

指令

工艺参数及操作标准要求

结果记录

责任人签字

统计

待包装产品残损统计

板

岗位负责人:

QA:

包装完成后,根据留样通知单取样

留样量:

盒

包装后合格产品统计

盒

即箱盒

偏差

偏差及异常情况处理

有□无□

包材名称

物料编码/批号

领用量

使用量

留样量

残损量

剩余量

说明书(张)

小盒(个)

大箱(个)

枕包膜(kg)

BOPP包装膜(kg)

标

签

物

料

平

衡

物料平衡=(使用量+残损量+剩余量+批记录留样量)/领用量×100%要求限度:

100%

说明书物料平衡=×100%=%

限度:

100%合格□不合格□

小盒物料平衡=×100%=%

限度:

100%合格□不合格□

成

品

收

率

取样、留样总量:

板(A)

成品板数:

板(B)

领用板数:

板(C)

A+B

收率=×100%=×100%=%

C

收率≥99.5%合格□不合格□

入

库

填写入库单,入成品库

批记录留存:

入库单(正本)□

入库数量:

箱盒

移交人:

接收人:

标

签

销

毁

标签名称

销毁数量

销毁方式

销毁地点

销毁人:

监销人:

说明书(张)

小盒(个)

大箱(个)

清场

纳入上批清场记录副本及本次清场记录正本,粘贴下页

入库单(正本)粘贴处

留样通知单粘贴处

装箱单(合格证)粘贴处

清场记录(本批正本)粘贴处

清场记录(上批副本)粘贴处

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】