微生物复合菌剂生产工艺流程与设计.docx

《微生物复合菌剂生产工艺流程与设计.docx》由会员分享,可在线阅读,更多相关《微生物复合菌剂生产工艺流程与设计.docx(15页珍藏版)》请在冰豆网上搜索。

微生物复合菌剂生产工艺流程与设计

微生物复合菌剂生产工艺流程与设计

LT

微生物复合菌剂生产工艺流程与设计(附简图)

一.生产前的准备工作

(1)生产用菌种的鉴定:

主要包括纯度鉴定,生产性能的检查,有无杂菌污染。

还有就是菌种的活性,重要特性有无退化等。

(2)如菌种已发生功能性改变或被杂菌污染,还需要进行菌种的纯化或或复壮。

(3)其次在规模生产之前,还要通过实验室中试,确定该菌群的最适生长温度,PH,发酵培养基的最适成分与比例;生长曲线的绘制与最适培养时间的确定。

我们一般选取对数生长期的菌体(丝)做为生产发酵用的菌种。

最佳接种量与装液量的控制。

二.实验室菌种的活化与种子培养阶段:

(1)将冷冻保藏管中的菌种在斜面中活化(37℃24h),并在平板中进行纯化(37℃24h)。

最终得到斜面菌种或菌种斜面。

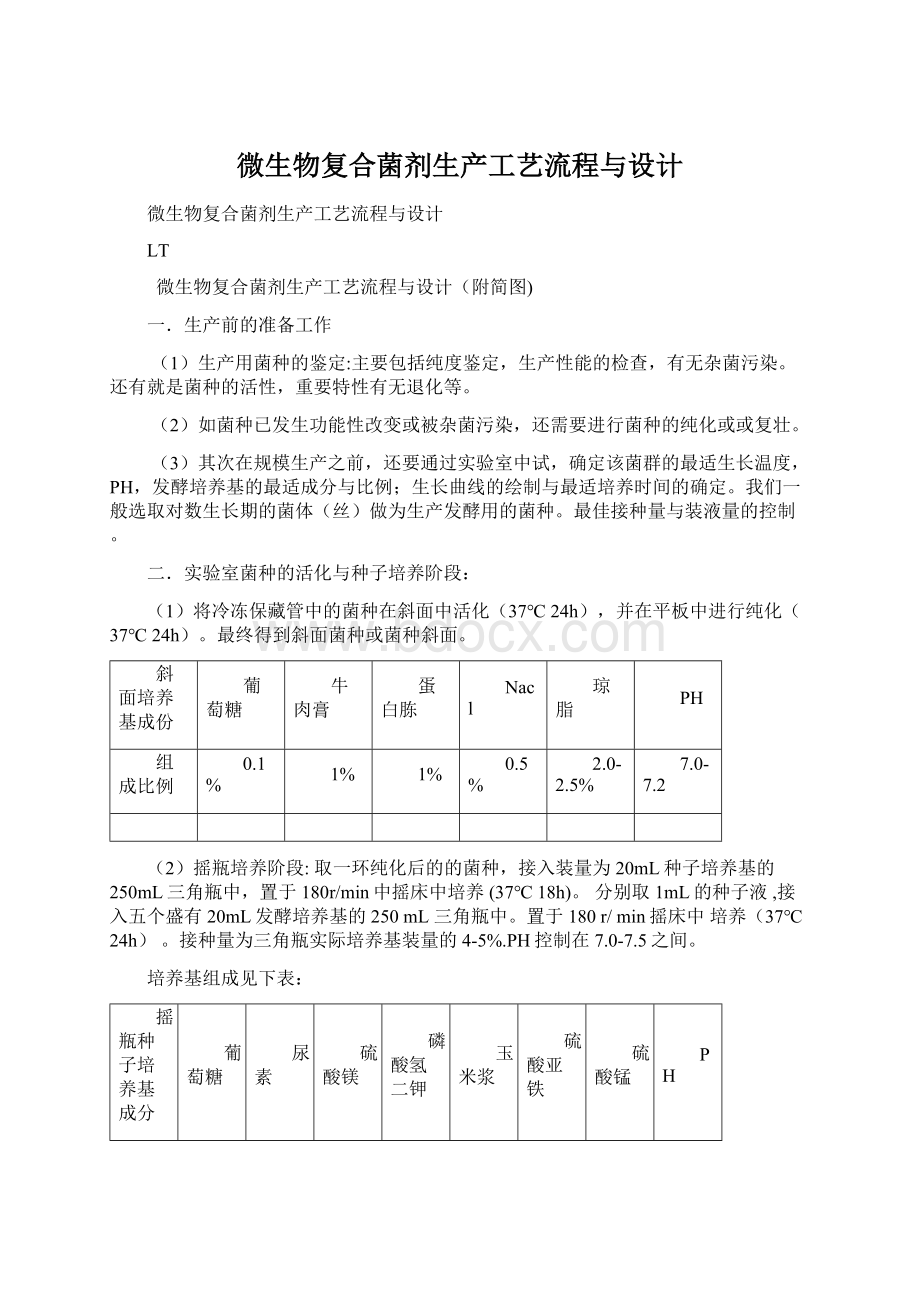

斜面培养基成份

葡萄糖

牛肉膏

蛋白胨

Nacl

琼脂

PH

组成比例

0.1%

1%

1%

0.5%

2.0-2.5%

7.0-7.2

(2)摇瓶培养阶段:

取一环纯化后的的菌种,接入装量为20mL种子培养基的250mL三角瓶中,置于180r/min中摇床中培养(37℃18h)。

分别取1mL的种子液,接入五个盛有20mL发酵培养基的250mL三角瓶中。

置于180r/min摇床中培养(37℃24h)。

接种量为三角瓶实际培养基装量的4-5%.PH控制在7.0-7.5之间。

培养基组成见下表:

摇瓶种子培养基成分

葡萄糖

尿素

硫酸镁

磷酸氢二钾

玉米浆

硫酸亚铁

硫酸锰

PH

各组成成分比例(%)

2.5

0.5

0.04

0.1

2.5-3.5

2ppm

2ppm

7.0

(注;1ppm=1mg/l)

三.生产车间多级种子罐发酵阶段:

工艺流程工艺条件中控

121℃~125℃

蒸汽0.103MPa~0.168MPa

0.5h~1.0h

种子罐

种子液。

(计算如下:

0.6*0.01*V=0.225L由此可得V=37.5L即通过一级种子发酵,我们可以得到22.5L的发酵菌体或菌丝。

二级种子罐的接种量为5%。

即0.6*0.05*V=22.5L)即V=750L.即通过二级种子发酵,我们大致可以得到450L的二级种子发酵液。

二级种子罐培养基成分如下表

培养基成分

水解糖

玉米浆

磷酸二氢钾

硫酸镁

尿素

铁元素(mg/l)

锰元素(mg/l)

PH

百分含量(%)

2.5

2.5-3.5

0.15

0.04

0.4

2

2

6.8-7.2

四.主体发酵阶段

(1)发酵罐主要部件的设计与选型(具体设计部分见附页)

主要部件包括:

罐体,搅拌器,联轴器,轴承,轴封,挡板,空气分布器,换热装置,传动装置,消泡器,人孔试镜,以及管路等。

(2)通过实验我们可以知道:

最佳装液量为(50%-75%)罐体公尺容积;最佳接种量(1%-5%)实际装液量;发酵温度控制在25℃~35℃;PH控制在6.8-7.2;搅拌转速180-200r/min.转速过快会对菌丝体产生破坏,转速过慢易产生发酵泡沫,而且会因为溶解氧不足而影响微生物的生长繁殖。

(3)具体发酵时间和发酵终点的确定,要通过镜检来观察微生物菌体的形态,密度,以及芽孢形成率≧80%。

最终来确定发酵时间和发酵终点。

我们一般选取对数生长末期的菌体菌丝做为发酵终点。

因为此时微生物代谢活性最高,菌体数目最多。

(4)主体发酵罐培养基成分及比例:

培养基成分

水解糖

甘蔗蜜糖

尿素(初尿)

磷酸氢二钾

硫酸镁

硫酸亚铁(ppm)

硫酸锰(ppm)

水

PH

含量(%)

13

0.15

0.6

0.17

0.06

2

2

80-90

6.8-7.2

(5)主体发酵罐操作工艺流程框图

二级种子罐发酵液

发酵罐

培养基加料体积50%~75%

PH6.5~7.5

精密试纸或PH计

蒸汽121℃~125℃

0.103MPa~0.168MPa

0.5h~1.0h

25℃~35℃

灭菌空气常压

灭菌空气

25℃~35℃镜检:

消泡剂24~36h菌体的形态、密度

芽孢形成率≧80%

常温常压液态菌剂固形物含量10~20%

附页部分

一。

复合菌剂生产工艺流程简图

二。

发酵罐主体部件的设计

发酵罐的种类很多,但是由于其他类型发酵罐应用的产品范围较窄,其流行程度远不如机械搅拌发酵罐,约92%的发酵工厂在使用机械搅拌发酵罐。

它的主要部件包括:

罐体,搅拌器,联轴器,轴承,轴封,挡板,空气分布器,换热装置,传动装置,消泡器,人孔试镜,以及管路等。

(一)几何尺寸

1.罐体计算:

设计月生产量270吨,则日平均产量为9吨。

设计有效装液量为罐体公称容积的60%。

则可知V=15000L

一般H/D=2.5较好,现在发展趋势是H/D越来越小,已达1.8左右。

现设计H/D=2(其中H罐体高度,D为发酵罐内径),则由

;H/D=2.可知罐体高度H=4m;发酵罐内径D=2m。

罐体各部分材料多采用不锈钢,如1Cr18Ni9Ti,0Cr18Ni9,或瑞典316L。

罐体必须能承受发酵工作时和灭菌时的工作压力和温度。

通常要求耐受130度和0.25MPa的绝压。

2、搅拌器直径和几何尺寸

高径比:

对于档数:

通用罐D/D1=3,只能适合罐容积不太大的场合;当罐较大时,D/D1=3-4。

根据需要,现设计采用圆盘涡轮式搅拌器。

搅拌器叶轮直径D1=1/3D=2/3m。

3、封头:

采用椭圆形或碟形封头,当V<5m3时,封头与罐体间采用法兰连接;当V>5m3时,封头与罐体间采用焊接;

4、挡板:

挡板的作用是防止液面中央产生旋涡,促使液体激烈翻动,提高溶解氧。

挡板宽度为(0.1-0.12)D。

当满足全挡板条件时,增加罐内附件,轴功率不变。

WZ/D=0.5即:

(0.1-0.12)Z=0.5即挡板宽度W=0.2m

5、管口位置:

人孔:

为了便于操作和维修,封头上的人孔离操作层高度在0.7m左右,大小为500×450cm;封头上其它管口,在满足工艺的同时应方便操作。

检测点:

在下搅拌与第二档搅拌之间。

空气管:

可开在封头上,也可开在罐身上。

取样口:

开在罐身上。

冷却水管口:

夹套冷却,冷却水进口在罐底,出口在罐身上部;冷却管冷却,进出口多在上部。

物料出口:

开在罐底,稍微偏离罐底中心,也可开在罐身或罐顶,由一根管插入接近罐底最底处。

补料管:

消泡、流加糖从罐顶加入;补氨水、液氨从空气管道加入。

消泡电极:

接口在罐顶封头上。

6、罐装料容积的计算

公称容积:

罐身部分和底封头的容积之和(与贮罐相区别)。

V=V1+V2=π·D2(H0+ha+D/6)/4

(ha可忽略不计)

罐实际装料量:

V0=V·η(η=0.6-0.85)

圆筒部分装料高度:

HL=4(V·η–V封)/πD2

液柱高度:

H=HL+ha+hb

7、空气分布装置

(1)单孔管:

布置于罐底,结构简单,开口向下式可消除罐底固形物积淀,但对封头冲蚀严重;开口向上式对罐底物料混合不好;

(2)多孔环管:

在环形管底部钻有许多小孔,气体分布比较均匀,但易使物料堵塞小孔,引起灭菌不彻底;

(3)环形多支管:

在环形管底部设置4-6根“L”型支管,开口均朝发酵罐中心线,结构简单.但对罐底沉积物的清除往往不彻底。

(4)一般在发酵工业中通常采用单管空气分布器。

空气分布器在搅拌器下方的罐底中间位置,管口向下,空气直接通入发酵罐的底部。

管口与罐底距离为40mm,管径可按空气流速20m/s左右计算。

(二)换热装置

(1)换热方式:

1、夹套换热:

应用于V<20m3,结构简单,死角少,但壁厚,降温效果差。

加导流板可增大传热系数。

2、罐内竖式蛇管换热:

传热系数高,但弯曲部位易蚀穿。

3、罐内竖式列管换热:

适用于水源充足的地方,传热系数低于蛇管,用水量大。

4、罐外半圆管为主,罐内竖式蛇管补偿或板式换热器补偿。

可增大罐内有效容积,减少死角,此为将来发展趋势。

除以上换热方式外,还可采用安装在罐外的板式或螺旋板式换热器进行换热。

(2)发酵过程热量计算

通常以一年中最热的半个月中每小时放出的热量作为设计冷却面积的根据。

1、通过冷却水带走的热量进行计算

测定冷却水的流量及进出口的温度,按公式计算:

Q最大=4.186WC(t2-t1)/V

2、通过发酵液温度升高进行计算

在最热季节,选择产热量最大最快的时刻,先控制温度恒定,关闭冷却水,测定发酵液在半小时内升高的温度,由公式计算:

Q最大=2×4.186(GCt+G1C1t)/V

3、通过生物合成热进行计算:

Q总=Q发+Q搅-Q汽

Q发=Q呼+Q代

Q呼=15659W呼(KJ/h)

Q代=4857W代(KJ/h)

Q搅=4.186×860P(KJ/h)

Q汽=4.186G(I出-I进)(KJ/h)

W—单位时间耗糖量(kg/h)

P—搅拌功率(KW)

I—空气的热焓(KJ/kg)

(4)通过燃烧热进行计算:

Q总=∑Q作用物燃烧-∑Q产物燃烧

(三)安全生产

(1)壁厚的设计:

采用夹套的发酵罐,按外压容器进行壁厚计算:

S=

封头壁厚:

S=S=

(2)死角和泄漏的消除

1、罐体及封头内壁加工应光滑,焊接时采用双面焊,内外焊缝应打磨光滑;

2、流加、接种及取样管道应能单独灭菌;

3、排污管和排气管应独立排空;

4、应尽量减少罐内的附件,减少死角;

5、管口连接尽量采用焊接或法兰连接;

6、与罐直接相连的阀门采用抗生素截止阀,在阀门上安装排汽考克,保证阀门能彻底灭菌,或隔膜阀;

7、发酵过程保持正压,防止微生物渗入;

8、冷却水管采用不锈钢,防止腐蚀穿孔;

9、搅拌系统轴密封采用机械密封为好;

(3)消泡装置

泡沫形成的因素有:

通气和搅拌、培养基成分、菌体自溶。

泡沫的危害:

1、减少发酵罐有效容积25-30%;

2、造成大量发酵液逃溢;

3、渗漏后易造成染菌;

4、影响通气和搅拌的效果;

5、妨碍微生物的呼吸,使代谢不正常,导致菌体自溶;

常用消泡方法有化学消泡和机械消泡:

化学消泡:

流加泡敌消除泡沫。

机械消泡:

利用机械消泡装置来打碎、分离泡沫,

常用的装置有:

耙式消泡器、离心式消泡器、刮板式消器、射流消泡器、碟片式消泡器等。

消泡装置给罐内带来了死角,同时还消耗能量,不如化学消泡效果好,若消泡剂对后处理影响较小,可单用化学消泡。

常用的化学消泡剂是天然油脂类和聚醚类物质。

(四)搅拌系统

搅拌系统由轴、搅拌桨、联轴器、轴密封、减速机、电机、轴承等组成。

1、搅拌桨:

发酵工程中常用的是涡轮搅拌桨,属径向搅拌器,分平叶、弯叶、箭叶,叶片数为3-8,常用的是六叶。

径向混合:

平叶>弯叶>箭叶

轴向混合:

平叶<弯叶<箭叶

功率消耗:

平叶>弯叶>箭叶

由于涡轮搅拌桨功率消耗较大,同时剪切作用对微生物的损伤也大,现在对轴向流搅拌桨的研究正在展开,如:

螺旋桨搅拌桨和翼型搅拌桨。

由于轴向流搅拌桨的混合效果差于径向流搅拌桨,容易在罐内造成死区,气泡分散也不好,单纯使用轴向流搅拌桨的情况不多。

研究人员发现对气泡分散效果最好的是最下档的搅拌桨。

因此,在罐内最下档采用涡轮搅拌桨,以上各档都采用轴向流搅拌桨的形式最好。

2、轴:

一般为实心轴,为了降低重量和功率输出也可采用空心轴,轴的长度一般在3-4m为一段,通过联轴器将各段轴进行联接。

3、轴承:

老式发酵罐一般采用中间轴承和底轴承,作用是防止轴剧烈摆动及承重;中间轴承采用的是三拉杆式;底轴承采用三足式。

由于罐内的轴承死角太多,轴的磨损较大,功率消耗也打,现为稳定环所代替。

稳定环安装在搅拌桨的下端,当它在液体中随轴转动时,液体会对它的摆动产生阻尼作用,使得最终摆动停止。

发酵罐采用稳定环后,死角减少,可降低功率输出10-15%,各种维修费用及人力的消耗都降低。

4、联轴器:

用于将各段轴进行联接,一般在罐内使用刚性联轴器,罐外使用三分式联轴器。

5、轴密封:

过去使用的是填料函密封,缺点是:

死角多、易泄漏、消耗功率大、轴磨损大。

现在多为单端面机械密封,作用原理是利用弹簧的压力使垂直于轴线的动环和静环光滑表面紧密地相互贴合,并作相对转动而达到密封。

其优点较多,但也有缺点:

结构复杂、对动静环的表面光滑度和平直度要求高,一般3-4个月更换一次。

6、减速机:

老式罐上采用三角皮带减速机,但体积及重量都太大,效率低。

现改为立式摆线针轮减速机和行星齿轮减速机。

7、电机:

采用4级(1440rpm)或6级(960rpm)交流电机,用变频器进行调速,减少发酵过程中的功率消耗。

目前,大部分工厂使用的是双级电机,即有两档搅拌转速,在发酵的不同阶段采用不同的档数。

8、轴功率的计算:

不通气时:

P0=kNp·n3D5ρ

K—档数Np—功率准数

n—转数(r/s)D—桨叶直径(m)

ρ—密度(kg/m3)P0—功率(W)

通气时:

Pg=2.25×10-3(Q)0.39

Pg、P0—(KW)n—(r/min)

D—(cm)Q—通气量(mL/min)

通气比为发酵液与通气量的比.

通气速率为单位时间、单位体积发酵液通气量(VVM)。

牛顿型流体:

粘度恒定,不随转数变化的流体。

细菌及酵母菌发酵液属牛顿型流体。

非牛顿型流体:

粘度随搅拌转数变化的流体。

霉菌、放线菌发酵液属非牛顿型流体。

当非牛顿型流体的搅拌雷诺数在10-300区间外时,可按牛顿型流体计算轴功率.

三。

菌剂发酵生产主要设备的选型

发酵级别

发酵液总量

理论装液系数

实际装液率

需要设备容量

选用设备数量

设备型号及厂家

摇瓶种子

0.225L

8%-20%

8%

250mL

三角瓶

12

250ml三角瓶

上海鼎国生物技术有限公司

一级种子

22.5L

60%-70%

60%

37.5L

一级种子罐

1

40L发酵罐

上海联环生物工程设备有限公司

二级种子

450L

60%-70%

60%

750L

二级种子罐

1

750L发酵罐

上海联环生物工程设备有限公司

生产发酵

9000L

60%-70%

60%

15000L

主体发酵罐

1

15000LSDL系列不锈钢多联发酵系统

上海联环生物工程设备有限公司

附属设备

设备名称

容积流量/蒸发量

型号

厂家

备注

空气压缩机

60m3/min

SA-75A/W12.3/0.8

上海复生

喷油螺杆回转式空压机

卧式1/2吨燃油/气锅炉/蒸汽锅炉

500kg/h

WNS1.0-WNS2.0-1

上海华征特种锅炉制造有限公司

使用煤气,天然气