光学薄膜技术发展与应用.docx

《光学薄膜技术发展与应用.docx》由会员分享,可在线阅读,更多相关《光学薄膜技术发展与应用.docx(17页珍藏版)》请在冰豆网上搜索。

光学薄膜技术发展与应用

技術發展與應用

光電子學期末報告學生:

呂英齊班級:

物四甲學號:

8622025繳交日期:

2000.12.19報告日期:

2000.12.27

從肥皂泡沫的表面、玻璃表面間的空隙及水面上浮油反射出來的顏色,薄膜光學隨即成為被研究的一門學問,二十世紀由於真空技術、電腦及控制技術及材料技術的進步,使得多層膜之製做成為可行的事實,並且能從事商業上生產的成品。

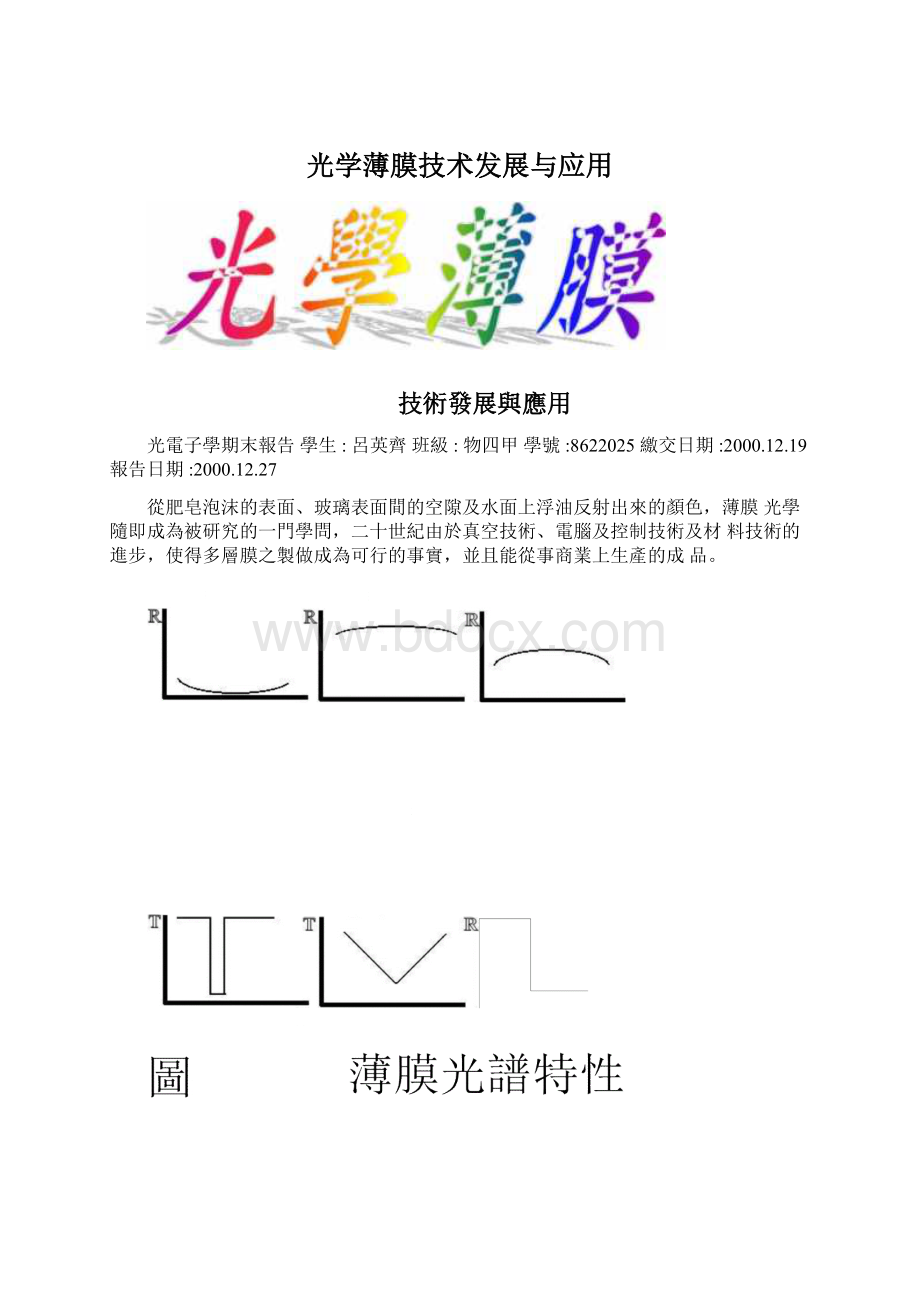

現今在光電科技的領域中,光學薄膜技術巳成為控制光束光譜的強有力工具,光學膜膜的主要功能在改變及控制光束於光電系統中的光譜特性(見圖一),此外尚有消除鬼影、色彩平衡調整及鏡面保護的功能。

在光學薄膜的應用上,由於技術本身是屬於泛用性的,較難以某一單一產品為載具來界定之(見圖二)。

光學薄膜產品之市場,由於其最終應用是在光學元件上面,故從光學元件相關市場來討探更可看出其附加價值及關鍵性;在美蘇冷戰結束後,軍用的光學元件市場上有衰退的跡象,而外腔式(External-Cavity)光學儀器的發展卻是有很大的成長空間,由於雷射光源之調制方式有走向外腔式的趨勢,故相關的準直鏡(Collimator)、雷射鏡片將應用廣泛。

此外光學薄膜的應用在日常生活中佔的比重很大,例如抗反射膜主要的製品有照相機及眼鏡及光電設備(如傳真機、雷射印表機、雷射唱盤、影碟機等)。

此外還有液晶顯示器中所需之導電透明薄膜,照明及裝飾用之冷光燈、雷射鏡片、干涉濾光鏡、分色鏡、攝錄影機、雷射計測、電腦護目鏡、醫療照明等。

另外還有CuInSe2薄膜太陽電池、低損耗雷射鏡、拋物面鏡遮板、美國哈伯太空望遠鏡等是薄膜光學比較重大的應用。

圖二光學薄膜應用圖

然而光學薄膜的應用是十分廣泛的,光學薄膜的市場也是具有無窮的潛力,從精密的光學儀器到日常的光學薄膜應用,其技術層次是與其價值成正比例的(見圖三),因此光學薄膜的市場仍是明日之星。

圖三光學工業技術層次與價格圖

其他光學薄膜的應用將在以下介紹各種鍍

膜技術中再分述之

各種鍍製技術一覽表

各種改進膜質製鍍方法

光學鍍膜技術和其他科技一樣近年來有著快速發展,自1817年Fraunhofer利用酸蝕法成功的製造抗反射膜使透鏡之透光率增加,迄今以離子濺鍍技術製造超級鏡片(supermirror),來測量宇宙重力波,其間鍍膜技術變化極大,但新的技術往往發展自舊有的技術。

光學薄膜技術主要之關鍵性問題有三

(1)鍍膜製程包括真空鍍膜機、監控技術等;

(2)鍍膜材料包括材料測試、化學純度、材料創新、材料型式等;(3)設計技術包括膜層設計、厚度誤差分析技巧等。

不同於微電子電路應用之IC膜薄或以化學方式製作的薄膜,光學薄膜大部分屬於多層設計之結構,再加上針對基板(通常為透鏡)之蒸鍍為批次量產的需求,故以物理蒸鍍(PhysicalVaporDeposition;PVD)方式為主,其他則根據不同用途尚有CVD,雷射輔助加熱蒸鍍或電漿聚合沈積等方式,整體而言,光學薄膜技術整體發展

(1)在製程(Process)方面將朝開發新鍍膜技術方向進展

(2)在監控技術上將朝廣域光譜監控方向進行(3)在設計技術上以電腦輔助之膜層設計結合膜厚誤差分析進行所謂隨機修正製程;前述三者再搭配上材料之選取技術,則形成了整體之發展架構,而其外在的驅動力量則下列三個主要因素(i)由微結構的控制達到耐潮濕的目的---一般而言某些鍍膜品質(特別是以分色為目的者)在

鍍膜剛完成(invacuum)時與鍍膜之後(inair)其光譜會有偏移(shift)的現象產生,乃是因水氣侵入膜層所致,此當影響鍍膜品質至鉅,如何改進巳成為重要課題;(ii)低溫蒸鍍製程之必要性由於屬於塑膠類(無法承受太高溫)之基板鍍膜機會增加,另一方面考量經濟上之效益,即使是玻璃基板,亦希望能降低基板加熱溫度之時間(通常約需一個小時以上,且不能太快,否則基板會龜裂),以求縮短製程,但此點通常會與(i)所述會有抵觸,故如何取得平衡,值得深入研究;(iii)要求有極佳之複製率如何在生產過程中,對不同批次之光學薄膜產品,能得到所要求

之相同光學特性,將是量產時最重要的條件,故製程技術的提升,甚至是自動化的生產技術亦將是重要的目標之一。

鍍膜技術有很多種,但大體上可分為利用液態及蒸汽成膜兩種方法,前著大多涉及化學變化,後著皆有些是利用化學作用,有些則是屬於物理作用,分述如下。

各種鍍膜方法

A.液體成膜法

所謂液體成膜法是指利用液體本或利用液體當媒介起化學或電化學作用而生成薄膜在基板上或液體為薄膜之溶液,使之與基板接觸而生成薄膜,今簡要分述如下:

a)酸

蝕

法

應

用

例

優

缺

b)溶液成積法

應用例

優

缺

:

將矽酸鹽玻璃在酸類稀溶液中浸蝕,生成不穩定的矽酸(H2SiO3)覆在玻璃表面,加熱後脫水成SiO2薄膜,然後烘烤,使玻璃表面生成二氧化矽。

子:

抗反射膜

點:

設備簡單

點:

不能用於非矽酸鹽玻璃。

:

將金屬化合物中的金屬離子解析出通過還原劑作用,還原成金屬離子,沈積在玻璃表上或其它材料表面鍍鈷(Co)、鍍鈀(Pb),亦有氧化物如SnO2、In2O3。

子:

高反射鏡(塗以保護膜當背面鏡使用)

點:

可施於任何形狀之光零件尤其是管狀內壁

點:

膜質不硬牢靠性不佳(以銀為例為防止硫化可加鍍銅及塗保護漆當背面鏡用)

c)電鍍法:

將欲鍍物做成陽極,被鍍基板做成陰極,浸入適當之

電解液中,當電流通過時,欲鍍物通過時,欲鍍物通

過電解液而沈積在陰極的基板上,例如Ag、Ni、CuO2、CdS。

點:

可鍍面積大,成本低

點:

毒性高,工業污染大

d)陽極氧化法:

被鍍物做為陽極放置電解液中,當通以電流其表面即形成氧化膜,例如在鋁鏡產生氧化鋁(Al2O3)保護膜,即是將鋁膜做陽極,純鋁做陰極放置在5%濃度之(NH4)2HPO3電解液中,通電電解後陽極即產生氧化鋁膜,此法亦可做成Ta2O2、TiO2、ZrO2、Nb2O5、HfO2、WO3等。

應用例子:

做保護膜,著色裝飾

e)溶膠---凝膠法:

將金屬之有機溶液做成膠水狀,利用浸泡拉起法或塗佈旋轉離心法把溶膠塗佈在基板上,經加熱而成透明薄膜,例如Al2O3、ZrO2、HfO2、Y2O3、In2O3、SnO2、TaO5、CrOx、Fe2O3。

應用例子:

抗反射膜、分光鏡、多層干涉膜、保護膜。

:

f)Langmuir---Blodgett膜:

簡稱LB膜,利用某些有機大分子材料因不溶於水而展浮在水面上,形成單分子層,然後利用該分子一端為親水性hydrophilicpolar及另一端為疏水性hydrophobic以垂直拉式一上一下一上一下將其移植到固體基板上,形成單層或多層晶膜。

應用例子:

積體光學,太陽能轉換元件,發光元件,非線性元

B.氣體成膜法

此種方法是膜的組成成份以氣態方式沈積在基板,可分為物理蒸氣沈積法(PhysicalVaporDeposition,簡稱PVD),及化學氣相沈積法(ChemicalVaporDeposition,簡稱CVD)。

a)化學氣相沈積法(CVD):

所謂化學氣相鍍膜法是利用膜材料之氣體化合物在高溫經由化學反應生成膜之固體物質而沈積在基板上的一種長膜方法。

一般是取揮發性的金屬鹵化物,金屬有化合物等與氫氧氮等氣體混合後在高溫基板上通過,熱成長、熱分解或還原氧化或水解或聚合而成膜。

(1)PECVD(plasmaenhanceCVD)

(2)MOCVD(metal-organicCVD)

(3)LCVD(LaserCVD)

(4)PhotochemicalCVD

(5)ECRCVD(electroncyclotronresonanceCVD)

b)物理蒸鍍沈積法(PVD):

此法一般簡稱物理蒸鍍法,成膜過程可分為三步驟

1)將薄膜材料由固體變成氣態

2)薄膜的氣態原子或分子或離子穿過真空抵達基板表面

3)薄膜材料沈積在基板上漸漸形成薄膜

上述2)中,氣態的薄膜材料必須在真空中飛抵

基板表面原因之一是在維持薄膜材料的純度,不與其它物質相碰結合或化學變化而改變薄膜純度。

原因之二是保持薄膜的氣態原子或分子之動能,使之有力地飛向基板上以增加薄膜與基板間的結合力。

原因之三是薄膜之原子或分子層層堆積在基板上成膜過程中不會包雜其它氣體則膜質密度高,硬度大,折射率穩定。

上述中如何將薄膜材料由固體變成氣態,然後沈積在基板上依不同物理作用可為三大類

(i)熱蒸發蒸鍍法(ThermalEvaporationDeposition)

(ii)電漿濺鍍法(PlasmaSputteringDeposition)

(iii)離子束濺鍍法(IonBeamSputteringDeposition,IBSD)

(i)熱蒸法蒸鍍法(ThermalEvaporationDeposition)此法是利用升高薄膜材料之溫度使之熔解然後氣化(或直接由固體昇華為氣體),氣態之薄膜材料之原子或分子同時因具有加溫後之動能而飛向基板沈積成為固體薄膜。

依不同的加熱方式可分為下述幾種方法:

i-1)熱電阻加熱法

(ResistiveHeating)

:

原理是當電流I通過一電阻R時會產生熱能,其功率P正比於I2R,選用高熔點材料當電阻片,即蒸發源,將欲鍍之薄膜置於其上然後加正負電壓於電阻片之兩端通以高壓電流。

i-2)電子鎗蒸鍍法(ElectronBeamGunEvaporation)

:

從高熔點金屬被加熱到高溫時,以及自輝光放電的電漿中取出電子,再對電子施以電場加速,使電子帶有動能,撞擊在膜材料上將轉換成熱能,溫度可達數千度而把膜材料蒸發成氣體。

i-3)雷射蒸鍍法(LaserDeposition)

:

利用膜材料對雷射光能的吸收產生高熱而溶解,而後蒸

發此為連續雷射光(CW)的蒸發方式,如CW—laser,

Nd-YAGlaser。

再利用雷射光能分離膜材料表面數個原子層的原子或分子的結合能而一層一層的剝離蒸發

此為脈衝短波雷射的蒸發方式,如pulseexcimerlaser其波長在紫外光區,才足夠能量分離原子間的結合能,由於是脈衝式故只有膜材料表面會熱,且能保持膜材料之原子或分子成分,故可蒸鍍化合物而不破壞其組織成分。

i-4)弧光放電

:

利用膜材料本身當電極,因高電阻可產生弧光發電而蒸發。

i-5)射頻加熱

(RF-Heating)

:

利用高頻率使金屬膜材料產生渦流升高溫度而蒸發。

i-6)分子壘晶長膜法

:

利用多個噴射爐裝不同材料,在超高真空下在晶體板

(Molecularbeamepitaxy上按一定的方向生長某種單晶膜的方法。

,MBE)

(ii)電漿濺鍍法(PlasmaSputteringDeposition)在低真空度中(一般為在真空中充氬氣)及高電壓下產生輝光放電形成電漿,則荷能正離子(Ar+)飛向陰極轟擊陰極之膜材料(稱之為靶材)表面而使膜材料之原子或分子射出沈積在基板上,和前述熱蒸發蒸鍍法不同的是此非靠熱蒸發而是靠正離子的撞擊將原子一顆一顆的敲出靶面飛向基板而沈積為膜,其飛向基板之力比前者為大,故可預見其膜之附著性要好很多。

ii-1)平面二極濺鍍:

以靶材(膜料)為陰極,基板為陽極,抽真空到10-5torr(以

(PlanarDiodeSputtering上,再充入惰性氣體如Ar2或Xe2至氣壓為10-1~10-2Deposition)torr然後施加數千伏特之高電壓產生輝光放電,形成電漿,其正離子於是向靶材(陰極)加速,經由動量傳遞而將靶原子轟擊出去,沈積在陽極的基板上。

ii-2)射頻濺鍍:

直流濺鍍無法濺射介質材料,因為正電荷會累積在靶面

(RFSputteringDeposition)而阻止正離子繼續轟擊靶極,此時可在介質靶背加一金屬電極且改用射頻交流電。

則因電子比正離子跑得快,在射頻的正半週期巳飛向靶面中和了負半週期所累積的正電荷,因此濺射得以繼續進行。

ii-3)三級濺鍍(TriodeSputteringDeposition)

:

於二極濺鍍系統中(直流或射頻)加一可加熱產生電子束之第三極。

此電子受電場加速飛向陽極,增加惰性氣體分子離子化的機會,而增加正離子數量來轟擊靶材,因此濺鍍速率增加。

因有電子束可使在更低氣壓下維持放電,因此濺鍍速率增加。

因有電子束可使在更低壓下維持放電,因此膜質可望比二極濺鍍者要密。

ii-4)磁控濺鍍:

前面所說的濺鍍方法其濺鍍率都偏低,原因是放電過

(MagnetronSputtering程中,氣體分子之電離度太低,若能加一磁場使電子Deposition)能以螺旋方式前進則可增加電子與氣體分子碰撞的

機會,而提高分子的電離度,因而使濺鍍速率升高,磁控濺鍍可在比較低的氣壓下進行,因此薄膜品質也比前述三種的好,由於磁場會把電偏離基板,因此基板溫度不會升的太高所以磁控濺鍍可鍍膜在一些較不而高溫的基板,但對強磁性材料之靶材無效,而且由於濺射無法均勻所以靶材的利用率低。

磁控濺鍍另一優越性是可做成一連續濺鍍系統。

☆各種改進膜質的製鍍方法

(a)荷能反應蒸鍍

(b)偏壓輔助鍍法

(c)聚團離子蒸鍍法

(d)電漿輔助鍍法

(e)離子披覆反應蒸鍍

(f)電漿離子助鍍

(g)離子束離子助鍍

分述如下:

a)荷能反應蒸鍍(ActivatedRractiveEvaporation,ARE)

→→→利用輝光放電產生氧離子來與成長中的氧化膜起作用來改善膜的情形例如利用各種充氧方法使TiO2膜之吸收下降。

b)偏壓輔助鍍法

→→→由於電場可使帶電粒子加速而增加動能,這有助於使膜長的更為紮實,縝密,因而散射減少而反射率增加,有時蒸發源蒸發出的原子會帶有電荷,尤其是電子槍蒸發之原子氣體,這時不另加放射電子只在基板前加偏壓亦有助膜質的改善。

c)聚團離子蒸發法(IonClusterDeposition)

→→→利用熱蒸發源在熱高壓下從小孔噴後因絕熱膨脹而成一小團一小團,然後在其旁邊放射電子使之離子化,基板上加負高壓,則可強力吸收膜材料之離子團,灑落在基板上,因動能很大而長出膜良好薄膜。

d)電漿輔助鍍法

→→→在蒸發源與基板間加以高電壓(數KV),並充氬氣則可製成局部輝光放電產生氬離子。

當蒸發原子(分子)通過電漿區時有部分會被離子化,所以在強電場吸引下,具大動能而有力的沈積在基板上。

這有點像熱蒸鍍加上濺鍍的混合,因此若基板為介質材料(玻璃或塑膠)貝會累積正電荷而產生排斥,此時可放用高頻交流來產生輝光放電。

e)離子披覆反應蒸鍍(IonPlatingDeposition)

→→如下圖是利用低電壓高電流所引生電漿產生反應(氧化,氮化)及增加膜密度的原理示意圖,此叫ReactiveLow-VoltageIonPlating,簡稱IonPlating(離子披覆)。

氬氣充入電漿鎗中,在電漿腔(陰極)與絕緣的電子鎗坩鍋(陽極)間形成電漿區。

蒸鍍材料如Ti或Ta則在坩鍋上方被電漿離子化,因此能被加速飛向自我偏壓的基板上並與氧氣充分結合成TiO2或TaO5。

這樣產生的膜層密度很高。

f)電漿離子助鍍(PlasmaIonAssistedDeposition)

→→→這是利用大面積的LaB6陰極由石墨間接加熱及一柱狀套筒當陽極並外繞強力磁場,當充以氬氣則產生輝光放電,形成電漿,於是電子在強力磁場作下環繞行進,離子跟著被吸向基板,這時如果反應氣體(如氧氣)放在陽極上則會被離子化,而增加了氧化膜的完整結合。

原子(分子)沈積時在離子的轟擊下長出的膜相當結實,這叫離子助鍍(IonAssistedDeposition),如果蒸發原子是金屬則離化變得更大,那麼基板上的自我偏壓會使離子化的膜料強力沈積為膜,這時就有離子助鍍(IAD)加上離子披覆(IonPlating,IP)的雙重作用。

g)離子束離子助鍍(IonBeamAssistedDeposition)

→→→諸多對蒸發原子(分)之增能方法包括加熱、超音波振盪、UV光照

射、雷射光照射、加偏壓、作電子轟擊、離子披覆及電漿助鍍。

這當中證明離子助鍍效果最為明顯,原因是離子質量大,故動能大。

但若鍍膜周圍之氣壓太高即氣體密度太高則膜中會包裹雜氣,而且離子帶電對膜層會有放電擊傷的可能,造成膜面不佳。

若能另置一電漿產生腔而保持鍍膜在高真空進行,然後將離子引出,並放射電子與離子中和,用之來做沈積膜的轟擊助鍍,則是夫有下大優點。

1.利用了大質量大動量之離子助鍍。

2.有電子中和故不會放電損傷。

3.成膜在高真空進行,膜純度高。

4.離子的電壓、電流、轟擊角及離子擴散角度可以獨立操作。

這就是離子束(Ionbeam)來做離子助鍍(ionassisteddeposition光)與電漿助鍍(f)區別時稱離子束助鍍(ionbeamassisteddeposition一)般簡稱IBAD。

IBAD最重要的配備就在蒸發源外加一獨立的離子源(ionsource)。

蒸發源可為熱電阻蒸發源、電子鎗蒸發源、濺鍍蒸發源、或其它方式蒸發源,因為離子源可以獨立置於一旁,不參與蒸發膜材料,只扮演助鍍的角色。

離子源助鍍之效果對成長的膜原子撞擊使對膜質的改善包括薄膜的光譜特性、吸水性減少、折射率升高、粗糙度降低,基板不用加熱膜質就可以長得很密很硬,因此對於塑膠基板,離子助鍍使大部分的膜層設計變得容易實現,而對於大體積之基板,因不用加熱可以減少等加熱及退熱的時間,增加生產效率。

h)離子濺鍍(IonBeamSputterDeposition,IBSD)

→→離子濺鍍IBSD是指利用離子源以800V到1500V之離子束撞濺膜材料(此膜材料稱之為靶),經由動量傳遞將膜材料之原子一顆顆膏出並有力地一個原子一個原子沈積在基板上,這一切都在高真空中進行因此可以預見的,這樣的膜質近乎理想中的膜層,可製鍍低散射雷射鏡供雷射陀螺儀使用,目前使用IBSD所鍍出來的雷射鏡損耗巳可低於10ppm,正朝低於1ppm努力。

因此雷射陀螺儀及測重力波千涉儀所用的反射鏡非以此方法無法達成。

誰需要IBSD?

那要看用途而定。

此種鍍膜方法巳提供了顯著的進展,來符合以下要求。

降低光學損耗特性不隨環境不同而改變能承受高能量輻射光纖光學耦合性良好

為什麼離子束濺鍍(IBSD)可以有如此好的膜性,那是因為那些沈積的原子(分子)具有高的動量且一顆接一顆的落在冷卻的基板上,而沈積基板附近又是高真空沒有雜質因此能長出極為緊密無洞,任何時候表面都很平滑無結晶之膜,與其它鍍膜技巧之能量(見上圖)比較可以看出它具有銀好的能量範圍。

自Wei及Louderback提出以IBSD製鍍低損耗雷射鏡後,隨著量測技術的革新及對離子源的掌握更成熟使得濺鍍出來得膜更完美,其損耗愈來愈低,因此可望作出來愈來愈好的雷射反射鏡。

非晶態

低孔隙

可重複、易控制

可鍍大面積

反射鏡:

低損耗雷射鏡、高輻射能量、紫外光鏡、Xray鏡濾光片:

光纖通訊上分波多功用之窄帶濾光片,近單波長濾片鏡、截波明確之濾光片、特殊環境濾光片

Rugatefilter、偏極片、可調式共振腔

干涉儀、天文量測、顯示器、積體光學

圖十四IBSD優點及應用

10-210-1110102103104105106KineticEnergy(ev)

(圖十五,各種鍍膜法沈積原子(分子)之能量比較,IBSD有良好的能量範圍)

光學鍍膜技術未來的發展在光學應用上,理想的薄膜必須在任何環境下都不變質,不會有光學的損耗,具機械方面強固,和化性不活潑才行。

他們就算是被拿到熱帶雨林或北極,深海或高空,也要能表現正常。

而且還必須能抵刮磨,強輻射,包括高功率雷射的輻射。

鍍膜整批鍍時也要顧及均勻性、重複性及持久而用,至少使用了20年仍然有效。

再者,他們要能與光纖產品耦合。

離子濺鍍是能符合這些需求最多的鍍膜技術了。

也許我們可以找到別的方法來製鍍類似的薄膜,而且還便宜些,但在品質上則差多了。

光學薄膜的理論與技術雖巳行之有年,然而相關的科技環境急速的成長與進步,如何使得這門古老的學問加以創新,當為今日從事光學薄膜技術者努力追求的目標,國內廠家目前仍較專注於OEM等級以下的技術,並有從事塑膠鍍膜之廠家,但在光學品質可靠性上面,仍有待提升,至於OEM級以上的光學鍍膜,如雷射鏡片雖亦有廠商投入研發,稚在量產上則仍不易達到,國內如能即早在新的光學鍍膜技術開發方面加速投入,將有助於在整體光學元件市場上取得重要的契機,並建立完整光學產業結構之根基。

參考文獻:

1.光電科技叢書之二十七:

光學薄膜製鍍技術及應用。

作者:

衛泰宇、李正中民國八十七年十月行政院國科會光電小組編印。

2.光電資訊:

第十期、第十八期、第二十五期、第三十期。

3.光訊:

第六十七期、六十八期。