电气自动化技术《项目五 输送单元的安装与调试》.docx

《电气自动化技术《项目五 输送单元的安装与调试》.docx》由会员分享,可在线阅读,更多相关《电气自动化技术《项目五 输送单元的安装与调试》.docx(22页珍藏版)》请在冰豆网上搜索。

电气自动化技术《项目五输送单元的安装与调试》

第五章输送单元的安装与调试

5.1输送单元的结构

输送单元是YL-335A系统中最为重要同时也是承当任务最为繁重的工作单元。

该单元主要完成驱动它的抓取机械手装置精确定位到指定单元的物料台,在物料台上抓取工件,把抓取到的工件输送到指定地点然后放下的功能。

同时,该单元在PPI网络系统中担任着主站的角色,它接收来自按钮/指示灯模块的系统主令信号,读取网络上各从站的状态信息,加以综合后,向各从站发送控制要求,协调整个系统的工作。

输送单元由抓取机械手装置、步进电机传动组件、PLC模块、按钮/指示灯模块和接线端子排等部件组成。

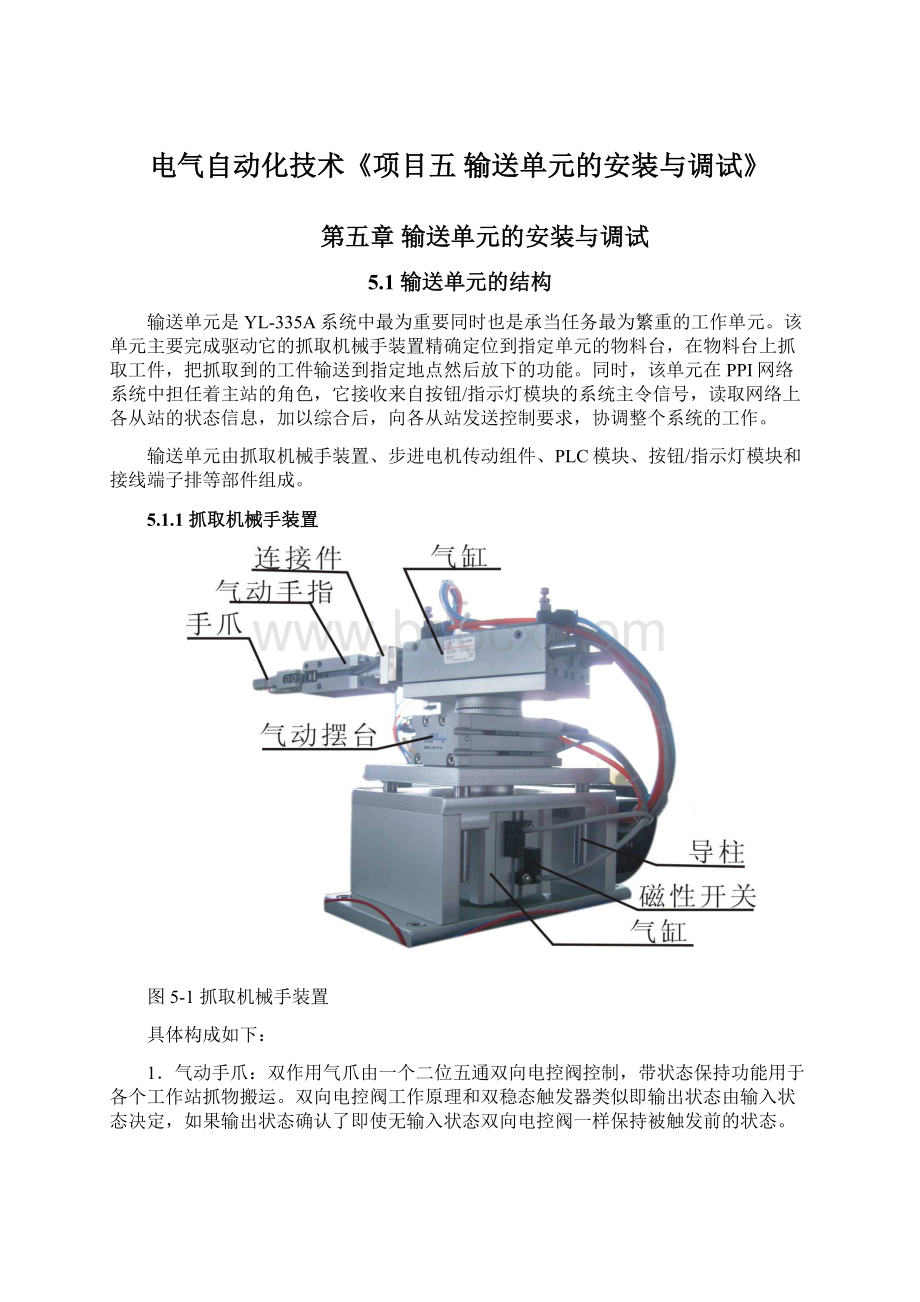

5.1.1抓取机械手装置

图5-1抓取机械手装置

具体构成如下:

1.气动手爪:

双作用气爪由一个二位五通双向电控阀控制,带状态保持功能用于各个工作站抓物搬运。

双向电控阀工作原理和双稳态触发器类似即输出状态由输入状态决定,如果输出状态确认了即使无输入状态双向电控阀一样保持被触发前的状态。

2.双杆气缸:

双作用气缸由一个二位五通单向电控阀控制,用于控制手爪伸出缩回

3.回转气缸:

双作用气缸由一个二位五通单向电控阀控制,用于控制手臂正反向90度旋转,气缸旋转角度可以任意调节范围0—180度,调节通过节流阀下方两颗固定缓冲器进行调整。

4.提升气缸:

双作用气缸由一个二位五通单向电控阀控制,用于整个机械手提升下降

以上气缸运行速度快慢由进气口节流阀调整进气量进行速度调节。

5.1.2按钮/指示灯模块

该模块放置在抽屉式模块放置架上,模块上安装的所有元器件的引出线均连接到面板上的平安插孔,面板布置如图5-3所示。

图5-3按钮/指示灯模块

按钮/指示灯模块内安装了按钮/开关,指示灯/蜂鸣器和开关稳压电源等三类元器件,具体如下:

⑴按钮/开关:

急停按钮1只,转换开关2只,复位按钮黄、绿、红各1只,自锁按钮黄、绿、红各1只。

⑵指示灯/蜂鸣器:

24V指示灯黄、绿、红各2只,蜂鸣器1只。

⑶开关稳压电源:

DC24V/6A、12V/2A各一组。

5.2输送单元的设备安装

5.3输送单元的气路设计与连接

输送单元的抓取机械手装置是气动驱动的,其气动控制回路如图5-4所示。

图5-4气动控制回路原理图

图中,驱动气动手指气缸的电磁阀采用的是二位五通的带手控开关的双侧电磁先导控制阀〔简称双电控电磁阀〕,双电控电磁阀采用两端都用电磁线圈控制的方式。

双电控电磁阀外形如图5-5所示。

图5-5双电控气阀

双电控电磁阀与单电控电磁阀的区别在于,对于单电控电磁阀,在无电控信号时,阀芯在弹簧力的作用下会被复位,而对于双电控电磁阀,在两端都无电控信号时,阀芯的位置是取决于前一个电控信号。

注意:

双电控电磁阀的两个电控信号不能同时为“1〞,即在控制过程中不允许两个线圈同时得电,否那么,可能会造成电磁线圈烧毁,当然,在这种情况下阀芯的位置是不确定的。

5.4输送单元的电路设计与接线

输送单元的电气接线与其他单元不同,PLC与按钮/指示灯/直流电源模块、步进电机驱动器模块间的接线是通过平安导线插接的,而PLC与该单元的传感器、气动电磁阀等的接线那么是用平安导线插接到接线端子排上的平安插孔上,再由接线端子排引出的。

同样,步进电机驱动器输出电源线、分拣单元变频器的输出线和控制端子引出线也是经接线端子排引出,此外,其他各工作单元的直流工作电源,也是由按钮/指示灯/直流电源模块提供,经接线端子排引到各单元上。

接线端子排的接线表如下表所示。

步进电机传动组件用以拖动抓取机械手装置作往复直线运动,完成精确定位的功能。

图5-2是该组件的正视和俯视示意图。

图中,抓取机械手装置已经安装在组件的滑动溜板上。

图5-2步进电机传动组件的正视和俯视示意图

已经安装好的步进电机传动组件和抓取机械手装置如图5-1所示。

图5-3

5.5输送单元程序编制与系统调试

5.5.1PLC的选型和I/O接线

输送单元所需的I/O点较多。

其中,输入信号包括来自按钮/指示灯模块的按钮、开关等主令信号,单元各构件的传感器信号等;输出信号包括输出到抓取机械手装置各电磁阀的控制信号和输出到步进电机驱动器的脉冲信号和驱动方向信号;此外尚须考虑在需要时输出信号到按钮/指示灯模块的指示灯、蜂鸣器等,以显示本单元或系统的工作状态。

由于需要输出驱动步进电机的高速脉冲,PLC应采用晶体管输出型。

基于上述考虑,选用西门子S7-226AC/DC/DC型PLC,共24点输入,16点晶体管输出。

PLC安装在模块盒中,如图5-6所示。

PLC的引出线都连接面板上的平安插孔处。

面板上每一输入插孔旁都设有一个钮子开关,该开关的2根引出线分别连接到PLC输入端的公共参考点和相应的输入点,开关板到接通位置时,使该输入点ON,可以用于程序调试。

须注意的是,在调试后要把开关板回OFF位置,以免影响正常程序的运行。

图5-6S7-226PLC模块面板

输送单元PLC的输入端和输出端接线原理图分别如图5-7和图5-8所示。

在接线图中输入端连接了一些开关和按钮,输出端连接了一些指示灯和蜂鸣器,仅仅是作为例子,实际接线时应按工作任务的需要加以考虑。

图5-7输送单元PLC的输入端接线原理图

图5-8输送单元PLC的输出端接线原理图

5.5.2输送单元的控制要求

如前所述。

输送单元是YL-335A系统中最为重要同时也是承当任务最为繁重的工作单元,可以把该单元所需完成的工作任务归纳为如下三方面:

1、网络控制

2、抓取机械手装置控制

3、步进电机定位控制

网络控制的问题已经在第二章阐述,但输送站应向网络发送什么信息,从其他各工作站接收到的信息又应如何处理,需要由具体的工作任务所确定,这将留在第八章再举例说明。

5.5.3输送单元的步进电机及其驱动器

输送单元所选用的步进电机是Kinco三相步进电机3S57Q-04056,与之配套的驱动器为Kinco3M458三相步进电机驱动器。

1、3S57Q-04056局部技术参数如下:

参数名称

步距角

相电流〔A〕

保持扭矩

阻尼扭矩

电机惯量

参数值

1.8°

5.8A

1.0Nm

0.04Nm

0.3kg2

3S57Q-04056的三个相绕组必须连接成三角形,接线图如图5-9所示。

图5-93S57Q-04056的接线

2、Kinco3M458三相步进电机驱动器主要电气参数如下:

供电电压:

直流24V~40V

输出相电流:

3.0A~5.8A

控制信号输入电流:

6~20mA

冷却方式:

自然风冷

该驱动器具有如下特点;

①采用交流伺服驱动原理,具备交流伺服运转特性,三相正弦电流输出。

②内部驱动直流电压达40V,能提供更好的高速性能。

③具有电机静态锁紧状态下的自动半流功能,可大大降低电机的发热。

④具有最高可达10000步/转的细分功能,细分可以通过拨动开关设定。

⑤几乎无步进电机常见的共振和爬行区,输出相电流通过拨动开关设定。

⑥控制信号的输入电路采用光耦隔离。

⑦采用正弦的电流驱动,使电机的空载起跳频率达5kHz,(1000步/转)左右。

在3M458驱动器的侧面连接端子中间有一个红色的八位DIP功能设定开关,可以用来设定驱动器的工作方式和工作参数。

图5-10是该DIP开关功能说明。

图5-103M458DIP开关功能说明

驱动器的典型接线图如图5-11所示,YL-335A中,控制信号输入端使用的是DC24V电压,图5-11中的限流电阻R1为2KΩ,此外,FREE端也没有使用。

图5-113M458的典型接线图

YL-335A为3M458驱动器提供的外部直流电源为DC24V,6A输出的开关稳压电源,直流电源和驱动器一起安装在模块盒中,驱动器的引出线均通过平安插孔与其他设备连接。

图5-12是3M458步进电机驱动器模块的面板图。

图5-123M458步进电机驱动器模块的面板

3、步进电机传动组件的根本技术数据

3S57Q-04056步进电机步距角为1.8度,即在无细分的条件下200个脉冲电机转一圈〔通过驱动器设置细分精度最高可以到达10000个脉冲电机转一圈〕。

步进电机传动组件采用同步轮和同步带传动。

同步轮齿距为5mm,共11个齿,即旋转一周机械手装置位移55mm。

YL335-A系统中为到达控制精度,驱动器细分设置为10000步/转即〔每步机械手位移0.0055mm〕,电机驱动电流设为5.2A。

5.5.4S7-200PLC的脉冲输出功能

1、概述

S7-200有两个PTO/PWM发生器,用以建立高速脉冲串〔PTO〕或脉宽调节〔PWM〕信号波形。

一个发生器指定给数字输出点Q0.0,另一个发生器指定给数字输出点Q0.1。

其中,PTO提供方波〔50%占空比〕输出,脉冲周期和数量可由用户控制。

每个PTO/PWM发生器有一个控制字节〔8位〕,一个周期值和脉宽值〔不带符号的16位值〕和一个脉冲计值〔不带符号的32位值〕。

这些值全部存储在特殊内存〔SM〕区域的指定位置。

一旦设置这些特殊内存位的位置,选择所需的操作后,执行脉冲输出指令PLS即启动操作。

该指令会从特殊存储器SM中读取数据,使程序按照其存储值控制PTO/PWM发生器

通过修改SM区域中〔包括控制字节〕要求的位置,就可以更改PTO或PWM的信号波形特征,然后执行PLS指令。

PTO/PWM控制存放器包括状态位控制存放器、控制位控制存放器及其其他PTO/PWM存放器。

用于Q0.0的这三种存放器如表5-1,表5-2和表5-3所示。

表5-1Q0.0的状态位控制存放器

SM66.4

PTO轮廓由于Δ计算错误异常中止

0=无错:

1=异常中止

SM66.5

PTO轮廓由于用户命令异常中止

0=无错:

1=异常中止

SM66.6

PTO管线溢出/下溢

0=无溢出;1=溢出/下溢

SM66.7

PTO空闲

0=进行中;1=PTO空闲

表5-2Q0.0的控制位控制存放器

SM67.0

PTO/PWM更新周期值

0=无更新;1=更新周期

SM67.1

PWM更新脉宽时间值

0=无更新;1=更新脉宽

SM67.2

PTO更新脉冲计值

0=无更新;1=更新脉冲计数

SM67.3

PTO/PWM选择

0=1μs/tick;1=1ms/tick

SM67.4

PWM更新方法

0=异步更新;1=同步更新

SM67.5

PTO操作

0=单段操作;1=多段操作

SM67.6

PTO/PWM模式选择

0=选择PTO;1=选择PWM

SM67.7

PTO/PWM启用

0=禁用PTO/PWM;1=启用PTO/PWM

表5-3Q0.0的其他PTO/PWM存放器

SMW68

PTO/PWM周期值〔范围:

2至65535〕

SMW70

PWM脉宽值〔范围:

0至65535〕

SMD72

PTO脉冲计值〔范围:

1至4294967295〕

SMB166

进行中的段数〔仅用于多段PTO操作〕

SMW168

轮廓表起始位置,用距离V0的字节偏移量表示〔仅用于多段PTO操作〕

SMB170

线性轮廓状态字节

SMB171

线性轮廓结果存放器

SMB172

手动模式频率存放器

2、PTO的操作模式

PTO可提供单脉冲串或多脉冲串〔使用脉冲轮廓〕。

⑴PTO脉冲串的单段管线

在单段管线模式,需要为下一个脉冲串更新特殊存放器。

一旦启动了起始PTO段,就必须按照第二个波形的要求改变特殊存放器,并再次执行PLS指令。

第二个脉冲串的属性在管线中一直保持到第一个脉冲串发送完成。

在管线中一次只能存储一段脉冲串的属性。

当第一个脉冲串发送完成时,接着输出第二个波形,此时管线可以用于下一个新的脉冲串。

重复这个过程可以再次设定下一个脉冲串的特性。

⑵PTO脉冲串的多段管线

在多段管线模式,CPU自动从V存储器区的包络表〔轮廓表〕中读出每个脉冲串的特性。

在该模式下,仅使用特殊存储器区的控制字节和状态字节。

选择多段操作,必须装入包络表在V存储器中的起始地址偏移量〔SMW168〕。

时间基准可以选择微秒或者毫秒,但是,在包络表中的所有周期值必须使用同一个时间基准,而且在包络正在运行时不能改变。

执行PLS指令来启动多段操作。

3、计算包络表的值

在步进电机控制中,主要是应用PTO/PWM发生器的多段管线功能。

例如:

可以用带有脉冲包络的PTO来控制一台步进电机,来实现一个简单的加速、匀速和减速过程或者一个由最多255段脉冲包络组成的复杂过程,而其中每一段包络都是加速、匀速或者减速操作。

图5-13中的例如给出的包络表值要求产生一个输出波形包括三段:

步进电机加速〔第一段〕;步进电机匀速〔第二段〕和步进电机减速〔第三段〕。

图5-13包络表值计算例如

对该例,假定需要4000个脉冲到达要求的电机转动数,启动和结束频率是2kHz,最大脉冲频率是10kHz。

注意,由于包络表中的值是用周期表示的,而不是用频率,需要把给定的频率值转换成周期值。

所以,启动和结束的脉冲周期为500μs,最高频率的对应周期为100μs。

在输出包络的加速局部,要求在200个脉冲左右到达最大脉冲频率。

也假定包络的减速局部,在400个脉冲完成。

包络表值计算的任务是提供包络的总段数和每一段初始周期、周期增量和脉冲数。

所谓周期增量,就是该段的加速度,即单位脉冲间隔的周期变化量。

计算公式为:

给定段的周期增量=〔ECT—ICT〕/Q

其中:

ECT=该段结束周期值

ICT=该段初始周期值

Q=该段的脉冲数量

由上式可得加速局部〔第1段〕的周期增量为:

〔100μs-500μs〕/200=-2μs

由于第2段是恒速控制,因此,周期增量是0。

相似地,减速局部〔第3段〕的周期增量是1μs。

假定包络表存放在从VB500开始的V存储器区,表5-4给出了产生所要求波形的值。

该表的值可以在用户程序中用指令放在V存储器中。

也可以在数据块中定义包络表的值。

表5-4包络表的值

V存储器地址

值

中断描述

VB500

3

总段数

VW501

500

初始周期

段#1

VW503

-2

周期增量

VD505

200

脉冲数

VW509

100

初始周期

段#2

VW511

0

周期增量

VD513

3400

脉冲数

VW517

100

初始周期

段#3

VW519

1

周期增量

VD521

400

脉冲数

以上只是一个简单的包络表值计算的例子,但提供了包络表值应包含的信息以及计算步骤,为编制多段管线模式的PTO应用程序打下了根底。

4、使用多段操作的脉冲串输出举例

⑴PTO初始化

为了进行多段操作的脉冲输出配置和初始化PTO,应编制一个初始化子程序。

在主程序中,使用首次扫描内存位〔SM0.1〕将PTO使用的输出Q0.0初始化为0,并调用子程序,执行初始化操作。

⑵从主程序建立对初始化例行程序的调用后,即可建立控制逻辑实现多段操作的脉冲串输出控制。

下面是用语句表编写的程序清单。

NETWORK1//用于多段脉冲串操作的主程序〔PTO〕

//首次扫描时,将映像存放器位设为低

//并调用子程序0

LDSM0.1

RQ0.01

CALLSBR_0

NETWORK1//子程序0开始

//预载PTO轮廓表

LDSM0.0

MOVB3VB500//将轮廓表段数设为3

//段1:

MOVW+500VW501//将段1的初始周期设为500毫秒

MOVW-2VW503//将段1的周期增量设为-2毫秒

MOVD+200VD505//将段1中的脉冲数设为200

//段2:

MOVW+100VW509//将段2的初始周期设为100毫秒

MOVW+0VW511//将段2的周期增量设为0毫秒

MOVD+3400VD513//将段2中的脉冲数设为3400

//段3:

MOVW+100VW517//将段3的初始周期设为100毫秒

MOVW+1VW519//将段3的周期增量设为+1毫秒

MOVD+400VD521//将段3中的脉冲数设为400

NETWORK2

LDSM0.0

MOVB16#A8SMB67//设置控制字节:

//-选择PTO操作

//-选择多段操作

//-选择毫秒增加

//-启用PTO功能

MOVW+500SMW168//将轮廓表的该起始地址

//指定为V500。

ATCHINT_019//将中断例行程序0定义为

//处理PTO完成中断的中断。

ENI//全局中断启用

PLS0//激活PTO操作,PLS0=>Q0.0

MOVB16#89SMB67//预载控制字节,用于随后的周期改动。

从上面多段操作的脉冲串输出例如可以看到,即便是一个简单的多段操作的脉冲串输出功能,编程仍然是比拟烦琐的,实际工程上的做法,通常是使用位控向导编程。

5.5.5使用位控向导编程

STEP7V4.0软件的位控向导能自动处理PTO脉冲的单段管线和多段管线、脉宽调制、SM位置配置和创立包络表。

本节将给出一个在YL-335A上实现的简单工作任务例子,阐述使用位控向导编程的方法和步骤。

表5-5是YL-335A上实现步进电机运行所需的运动包络。

表5-5步进电机运行的运动包络

运动包络

站点

脉冲量

移动方向

1

供料站→加工站470mm

85600

2

加工站→装配站286mm

52000

3

装配站→分解站235mm

42700

4

分拣站→高速回零前925mm

168000

DIR

5

低速回零

单速返回

DIR

使用位控向导编程的步骤如下:

在STEP7V4.0软件命令菜单中选择工具→位置控制向导并选择配置S7-200PLC内置PTO/PWM操作

单击“下一步〞选择“QO.0〞单击“下一步〞选择“线性脉冲输出〔PTO〕〞

单击“下一步〞填写最高电机速度“90000〞和电机启动停止速度“600〞

单击“下一步〞填写电机加速时间“1500〞和电机减速时间“200〞

单击“下一步〞出现配置运动包络界面请单击“新包络〞提示“增加一个新的运动包络吗?

〞选择“是〞出现如下列图所示

如上图中所示新建了包络“0〞,一个包络里可以完成29步独立动作,在本系统中只需要单步即梯形加速曲线。

在系统选择相对位置控制,面有一个单速连续旋转用于回零用,填写包络“0〞中数据目标速度“60000〞,结束位置“85600〞如下列图所示

以上已完成一个包络的设置,请读者按上述方法将下表中剩余3个位置数据输入包络中去。

站点

位移脉冲量

目标速度

移动方向

供料站→加工站470mm

85600

60000

加工站→装配站286mm

52000

60000

装配站→分解站235mm

42700

60000

分拣站→高速回零前925mm

168000

57000

DIR

低速回零

单速返回

20000

DIR

上表中有一个单速返回即单速连续运行需要做一个包络:

上面选择操作模式选择“单速连续运行〞,写入目标速度“20000〞下面有一包络停止操作选项是当停止信号输入时再向运动方向按设定的脉冲数走完停止,在本系统不使用。

运动包络编写完成单击“确认〞,向导会要求为运动包络指定V存储区地址,按“默认〞后,单击“下一步〞出现下列图,单击“完成〞。

运动包络编写完成后,向导会为所选的配置生成三个工程组件〔子程序〕,分别是:

PTOx_RUN子程序〔运行轮廓〕,PTOx_CTRL子程序〔控制〕和PTOx_MAN子程序〔手动模式〕子程序。

它们的功能分述如下:

⑴PTOx_RUN子程序〔运行轮廓〕命令PLC执行存储于配置/轮廓表的特定轮廓中的运动操作。

开启EN位会启用此子程序。

在“完成〞位发出子程序执行已经完成的信号前,请确定EN位保持开启。

开启START参数会发起轮廓的执行。

对于在START参数已开启且PTO当前不活动时的每次扫描,此子程序会激活PTO。

为了确保仅发送一个命令,请使用上升缘以脉冲方式开启START参数。

Profile〔轮廓〕参数包含为此运动轮廓指定的编号或符号名。

开启Abort〔终止〕参数命令,位控模块停止当前轮廓并减速至电机停止。

当模块完本钱子程序时,Done〔完成〕参数ON。

Error〔错误〕参数包含本子程序的结果。

C_Profile参数包含位控模块当前执行的轮廓。

C_Step参数包含目前正在执行的轮廓步骤。

⑵PTOx_CTRL子程序〔控制〕启用和初始化与步进电机或伺服电机合用的PTO输出。

请在您的程序中只使用一次,并且请确定在每次扫描时得到执行。

即始终使用SM0.0作为EN的输入。

I_STOP〔立即停止〕输入是一开关量输入。

当此输入为低时,PTO功能会正常工作。

当此输入变为高时,PTO立即终止脉冲的发出。

D_STOP〔减速停止〕输入也是一开关量输入。

当此输入为低时,PTO功能会正常工作。

当此输入变为高时,PTO会产生将电机减速至停止的脉冲串。

“完成〞输出是一开关量输出。

当“完成〞位被设置为高时,它说明上一个指令也已执行。

当“完成〞位为高时,错误字节会报告无错误或有错误代码的正常完成。

如果PTO向导的HSC计数器功能已启用,C_Pos参数包含用脉冲数目表示的模块;否那么此数值始终为零。

⑶PTOx_MAN子程序〔手动模式〕将PTO输出置于手动模式。

这允许电机启动、停止和按不同的速度运行。

当PTOx_MAN子程序已启用时,任何其他PTO子程序都无法执行。

启用RUN〔运行/停止〕参数命令PTO加速至指定速度〔Speed〔速度〕参数〕。

您可以在电机运行中更改Speed参数的数值。

停用RUN参数命令PTO减速至电机停止。

当RUN已启用时,Speed参数确定着速度。

速度是一个用每秒脉冲数计算的DINT〔双整数〕值。

您可以在电机运行中更改此参数。

Error〔错误〕参数包含本子程序的结果。

如果PTO向导的HSC计数器功能已启用,C_Pos参数包含用脉冲数目表示的模块;否那么此数值始终为零。