加工中心训练图纸高级.docx

《加工中心训练图纸高级.docx》由会员分享,可在线阅读,更多相关《加工中心训练图纸高级.docx(18页珍藏版)》请在冰豆网上搜索。

加工中心训练图纸高级

训练题目:

复合零件的加工

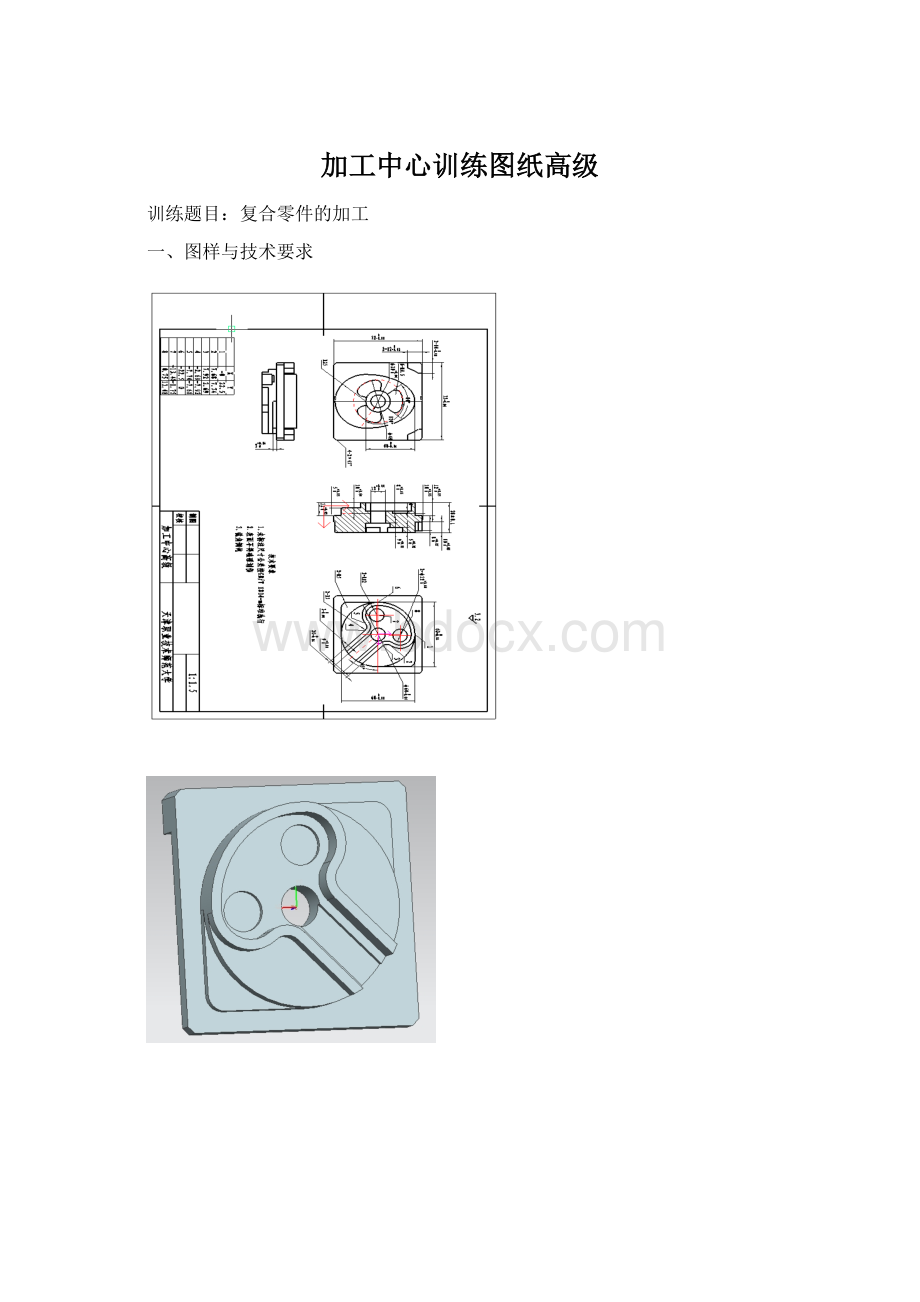

一、图样与技术要求

零件立体图

零件图训练要点:

1.能够编制平面铣削程序

2.能够编制含直线插补、圆弧插补二维轮廓的加工程序

3.能够宏程序编制椭圆程序

二、工艺规程设计

1.刀具及切削参数选择

选择合理的刀具加工参数,对于金属切削加工能取到事半功倍的效果。

根据加工对象的材质,刀具的材质和规格,从金属切削参数书籍中查找刀具线速度、单刃切削量,确定选用刀具的转速、进给速度,参考切削参数如表1-1:

表1-1

刀具

切削速度v(mm/min)

每刃进给量f(mm/刃)

主轴转速S(r/min)

进给速度F(mm/min)

备注

ø12mm立铣刀

60

0.05

1600

200

粗加工

ø8mm立铣刀

30

0.05

1200

240

粗加工

60

0.05

2400

300

精加工

2.工艺规程安排如下:

(工艺路线)

从图纸分析,零件加工第一次装夹,夹持75mm的外形加工720-0.04x720-0.04mm方,深10+0.040mm椭圆与圆相接的外轮廓,深8+0.040mm的两个小突台,深9+0.040mmø20+0.040mm的圆槽,深5+0.040mm的三个扇形内轮廓和ø12+0.040mm的通孔。

零件加工第二次装夹,夹持72mm的外形加工薄壁轮廓外侧深5+0.040mm,薄壁轮廓内侧8+0.040mm,ø600-0.04mm的外圆深9+0.040mm,深12+0.040mm600-0.04x600-0.04mm方和薄壁轮廓内侧深10+0.040mm的槽,及2-ø12深10+0.040mm的两个圆槽。

表1-2 零件加工工艺卡

单位

产品名称及型号

零件名称

零件图号

高级零件

程序编号

夹具名称

使用设备

工件材料

O0001,O002,O0003

虎钳

VMC-850

硬铝

工序号

工步号

工步内容

刀具号

刀具规格(mm)

长度补长号H

半径补偿号D

切削用量

备注

主轴转速

S(r/min)

进给速度

F(mm/min)

1

1

铣平面

T1

Ø12

H01

D01

1600

200

装夹工件,设G54,X、Y设置在工件中心,Z设置在工件上表面

5

粗铣720-0.04x720-0.04mm方

T1

ø12

H01

D01

600

120

6

粗铣深10+0.040mm椭圆与圆相接的外轮廓

T1

ø12

H01

D01

600

120

7

粗铣深8+0.040mm的两个小突台

T1

ø12

H01

D01

600

120

8

粗铣深9+0.040mmø20+0.040mm的圆槽

T1

ø12

H01

D01

600

120

9

粗铣深5+0.040mm的三个扇形内轮廓

T2

ø8

H02

D02

1200

240

10

粗铣ø12+0.040mm的通孔

T2

ø8

H02

D02

1200

240

11

精铣720-0.04x720-0.04mm方

T2

ø8

H02

D02

2400

300

12

精铣深10+0.040mm椭圆与圆相接的外轮廓

T2

ø8

H02

D02

2400

300

13

精铣深8+0.040mm的两个小突台

T2

ø8

H02

D02

2400

300

14

精铣深9+0.040mmø20+0.040mm的圆槽

T2

ø8

H02

D02

2400

300

15

精铣深5+0.040mm的三个扇形内轮廓

T2

ø8

H02

D02

2400

300

16

精铣ø12+0.040mm的通孔

T2

ø8

H02

D02

2400

300

17

去毛刺

18

检验

2

19

调头装夹工件,铣平面,保证280.1-0.1mm尺寸

T1

Ø12

H01

D01

1600

200

20

设G54,X、Y设置在ø12+0.040孔中心,Z设置在工件上表面

21

粗铣薄壁轮廓外侧深5+0.040mm

T1

Ø12

H01

D01

1600

200

22

粗铣薄壁轮廓内侧8+0.040mm

T1

Ø12

H01

D01

1600

200

23

粗铣ø600-0.04mm的外圆深9+0.040mm

T1

Ø12

H01

D01

1600

200

24

粗铣深12+0.040mm600-0.04x600-0.04mm方

T1

Ø12

H01

D01

1600

200

25

粗铣薄壁轮廓内侧深10+0.040mm的槽

T2

ø8

H02

D02

1200

240

T2

26

粗铣2-ø12深10+0.040mm圆槽

T2

ø8

H02

D02

1200

240

T2

27

精铣薄壁轮廓外侧深5+0.040mm

T2

ø8

H02

D02

2400

300

T2

28

精铣薄壁轮廓内侧8+0.040mm

T2

ø8

H02

D02

2400

300

T2

29

精铣ø600-0.04mm的外圆深9+0.040mm

T2

ø8

H02

D02

2400

300

T2

30

精铣深12+0.040mm600-0.04x600-0.04mm方

T2

ø8

H02

D02

2400

300

T2

31

精铣薄壁轮廓内侧深10+0.040mm的槽

T2

ø8

H02

D02

2400

300

T2

32

精铣2-ø12深10+0.040mm圆槽

T2

ø8

H02

D02

2400

300

T2

33

去毛刺

34

检验

三、参考程序

表2-2 零件加工程序

加工简图

程 序

说 明

%001

S1600M03

G91G01X-90F200

Y10

X90

Y10

M99

%0002

G90G54G0X0.Y-29.S600M3

G43H1Z100.

Z5.M8

X50Y50

GO1Z-15F120

G01X36G41D01F200

G01Y-36C2

X-36C2

Y36C2

X36C2

Y0

X50G40

G00Z50

M30

%003

G90G54G00X0.0Y0.0S1200M03

G43Z50H01

Z5M08

#1=40

#2=25

#3=180

#4=1

X50Y50

G01Z-8F100

G01X25G41D01

Y-10

G02X-25Y-10I-25

WHILE[#3LE360]

#5=#1*COS[#3*PI/180]

#6=#2*SIN[#3*PI/180]

GO1X[#6]Y[#5]F240

#3=#3+#4

ENDW

G00Z50

X50G40

M30

%004

G90G0G54X50Y50S1200M3

G43H2Z50.

Z0.

G1Z-8F150.

G1X36G41D02

Y24

X31

X26Y33

X36

Y20

X50G40

G0Z50.

X-50Y50

G1Z-8F150.

G1X-36G41D01

Y24

X-31

X-26Y33

X-36

Y20

X-50

G0Z50.

Y50G40

X0Y0

G01Z-12F100

G01X10G41D01

G03I-10

G01X0G40

G00Z50

X0Y0

G01Z-20F100

G01X6G41D01

G03I-6

G01X0G40

G00Z50

M5

M30

%005

G90G54G00X0.0Y0.0S1200M03

G43Z50H01

Z5

X30Y30

GO1Z-15F300

G01X17.9G41D01F150

Y14

Y8X14

X7.1

X4Y14

X7.5Y20

X14.4

X17.9Y14

Y0

X30G40

G00Z50.

Z5.M8

X-30Y30

GO1Z-15F300

G01X-17.9G41D02F240

Y14

Y8X-14

X-7.1

X-4Y14

X-7.5Y20

X-14.4

X-17.9Y14

Y0

X-30G40

G00Z50

M30

%006

G0G90G54X0Y0S1200M3

G43H2Z50

z5

G01Z-10F100

G2X-3.8567Y4.5963R4.

G3X-5.9088Y1.0419R6.

G2X-10.5427Y-2.2027R4.

G1X-15.3017Y-1.3636

G3X-15.7323Y-1.493R.5

G3X-15.8849Y-1.9159R.5

X-9.6016Y-12.7988R16.

X-8.8317Y-12.5698R.5

G1X-7.179Y-8.0288

G2X-2.0521Y-5.6382R4.

G3X2.0521R6.

G2X7.179Y-8.0288R4

G1X8.8317Y-12.5698

G3X9.6016Y-12.7988R.5

X15.8849Y-1.9159R16.

X15.3017Y-1.3636R.5

G1X10.5427Y-2.2027

G2X5.9088Y1.0419R4.

G3X3.8567Y4.5963R6.

G2X3.3637Y10.2316R4.

G1X6.4699Y13.9334

G3X6.2832Y14.7147R.5

X-6.2832R16.

X-6.4699Y13.9334R.5

G1X-3.3637Y10.2316

G2X-3.8567Y4.5963R4.

G3X-5.9088Y1.0419R6.

G2X-10.5427Y-2.2027R4.

G1X-15.3017Y-1.3636

G3X-15.7323Y-1.493R.5

G1Z50F300.

M5

M30G03X0Y-20.5R44.5

G00Z50

G01X0Y0G40

M30

ø12立铣刀

D01=6.2

铣平面

ø12立铣刀

D01=6.2/6.02

粗、精铣720-0.04x720-0.04mm方

ø12立铣刀

D01=6.2/6.02

粗、精铣椭圆凸台

粗铣40x25mm半椭圆凸台

给变量#1赋值,定义椭圆长轴

给变量#2赋值,定义椭圆短轴

给变量#3赋值,定义初始角度

给变量#3赋值,定义步距角增量

ø12立铣刀

D01=6.2/6.02

粗、精铣左上角、右上角凸台及中心圆孔

Ø8立铣刀

D02=4.2/4.02

粗铣深5+0.040mm的三个扇形内轮廓

加工简图

程 序

说 明

%007

G0G90G54X-50.Y-8.S2000M5

G43H1Z50

Z5

G1Z-9.F50

G01X-42.G41D02F100

G3X-34.Y0.R8.

G2I34.

G3X-42.Y8.R8.

G1X-50.

G0Z50

XOY0G40

X1Y18

G01Z-15F100

G01X7G41D01

G03I-6

G01X1G40

G00Z50

X-18Y-1

G01Z-15F100

G01X-12G41D01

G03I-6

G01X-18G40

G00Z50

M5

M30

%008

G0G90G54X-19.5825Y-15.453S1200

M3

G43H1Z50.

Z5

G1Z-5F150.

G3X-10Y-14.R8.F100.

G1X-1Y-5G41D01

G2X15Y-5R12.

G3X23Y-1R5.

X-1Y23R23.

X-5Y15R5.

G2X-5Y-1R12.

G1X-23Y-18

G2X-29Y-18R4.

X-31Y-15R34.

X-30Y-10R4

G1X-13Y6.4162

G3X-13Y8R1.

G2X-2Y34R16.

X34Y-2R34.

X8Y-13.32R16.

G3X6.4162Y-13.3828R1.

G1X-10.1005Y-30

G2X-15Y-31R4.

X-18Y-29R34.

X-18Y-23R4.

G1X-10Y-14.

G3X-8Y-4R8

G0Z50.

M5

M30

%0010

G0G90G54X20.5Y-50.S1200M03

G43H1Z50

Z5

G1Z-12F150

Y-42.F150G41D01

G3X12.5Y-34.R8.

G1X0.

G2X-34.Y0.R34.

G1Y25.

G2X-25.Y34.R9.

G1X0.

G2X34.Y0.R34.

G1Y-25.

G2X25.Y-34.R9.

G1X12.5

G3X4.5Y-42.R8.

G1Y-50.

Z.1F0.

G0Z50

M5

M30

Ø8立铣刀

D01=4.2/4.02

圆形凸台及槽内两孔

ø12立铣刀

D01=6.2/6.02

铣杯形凸台

ø12立铣刀

D01=6.2/6.02

铣第三层(凸台)

四、零件关键尺寸测量

1.检验740-0.046x740-0.046mm尺寸,检查表面粗糙度R3.2

用0.01精度的千分尺进行测量,根据测量结果和被测尺寸的公差要求判断是否合格。

检查表面粗糙度,用表面粗糙度比较样本进行比较验定。

2.检验深8+0.040mm的两个小突台尺寸,检查表面粗糙度R3.2

用0.01精度的千分尺进行测量,根据测量结果和被测尺寸的公差要求判断是否合格。

检查表面粗糙度,用表面粗糙度比较样本进行比较验定。

3.检验ø20+0.040mm的圆槽尺寸,检查表面粗糙度R3.2

用0.01精度的内径千分尺沿被测尺寸的三个素线方向进行测量,根据测量结果和被测尺寸的公差要求判断是否合格。

检查表面粗糙度,用表面粗糙度比较样本进行比较验定。

4.检验ø12+0.040mm的通孔,检查表面粗糙度R3.2

用0.01精度的内径千分尺沿被测尺寸的三个素线方向进行测量,根据测量结果和被测尺寸的公差要求判断是否合格。

检查表面粗糙度,用表面粗糙度比较样本进行比较验定。

5.检验ø600-0.04mm的外圆尺寸和600-0.04x600-0.04mm外形尺寸,检查表面粗糙度R3.2

用0.01精度的千分尺进行测量,根据测量结果和被测尺寸的公差要求判断是否合格。

检查表面粗糙度,用表面粗糙度比较样本进行比较验定。

6.检验9+0.040mm的槽尺寸,检查表面粗糙度R3.2

用0.01精度的内径千分尺进行测量,根据测量结果和被测尺寸的公差要求判断是否合格。

检查表面粗糙度,用表面粗糙度比较样本进行比较验定。