污水处理主要工艺生物处理法.docx

《污水处理主要工艺生物处理法.docx》由会员分享,可在线阅读,更多相关《污水处理主要工艺生物处理法.docx(12页珍藏版)》请在冰豆网上搜索。

污水处理主要工艺生物处理法

污水处理主要工艺生物处理法

原理:

微生物在酶的催化作用下,利用微生物的新陈代谢功能,对污水中的污染物质进行分解和转化。

根据参与代谢的活动的微生物对溶解氧的需求不同,污水生物处理技术分为好氧生物处理。

厌氧生物处理和缺氧生物处理。

好氧生物处理是城镇污水处理采用的主要方法,高浓度的有机污水的处理常用到厌氧设备无处理法。

根据微生物生长方式的不同,生物处理法又分成悬浮生长法和附着生长法。

悬浮生长法的典型代表是活性污泥法,附着生长法的则是生物膜法。

2.2.1、活性污泥法

原理:

向废水中连续通人空气,经一定时间后因好氧活性微生物繁殖而形成的污泥状絮凝物,其上栖息着以菌胶团为主的微生物群,具有很强的吸附与氧化有机物的能力。

该法是在人工充氧条件下,对污水和各种微生物群体进行连续混合培养形成活性污泥,并利用活性污泥的生物凝聚、吸附和氧化作用,以分解去除污水中的有机污染物,然后使污泥与水分离,大部分污泥再回流,多余部分则排出活性污泥系统。

作用:

能从污水中去除溶解的和胶体的可生物降解有机物,以及能被活性污泥吸附的悬浮固体和一些其他的物质,无机盐类也能被部分去除。

优点:

BOD5去除率高(90~95%),构造简单,管理方便。

缺点:

占地面积大,投资高,产泥多且稳定性差,抗冲击能力较差,运行费用较高,活性污泥法会排放出大量剩余污泥,这些污泥中饱含着各种污染物,所以处理和处置这些污泥也是一大难题。

适用条件:

适于出水要求高的大中型污水厂

典型的活性污泥法是由曝气池、沉淀池、污泥回流系统和剩余污泥排除系统组成。

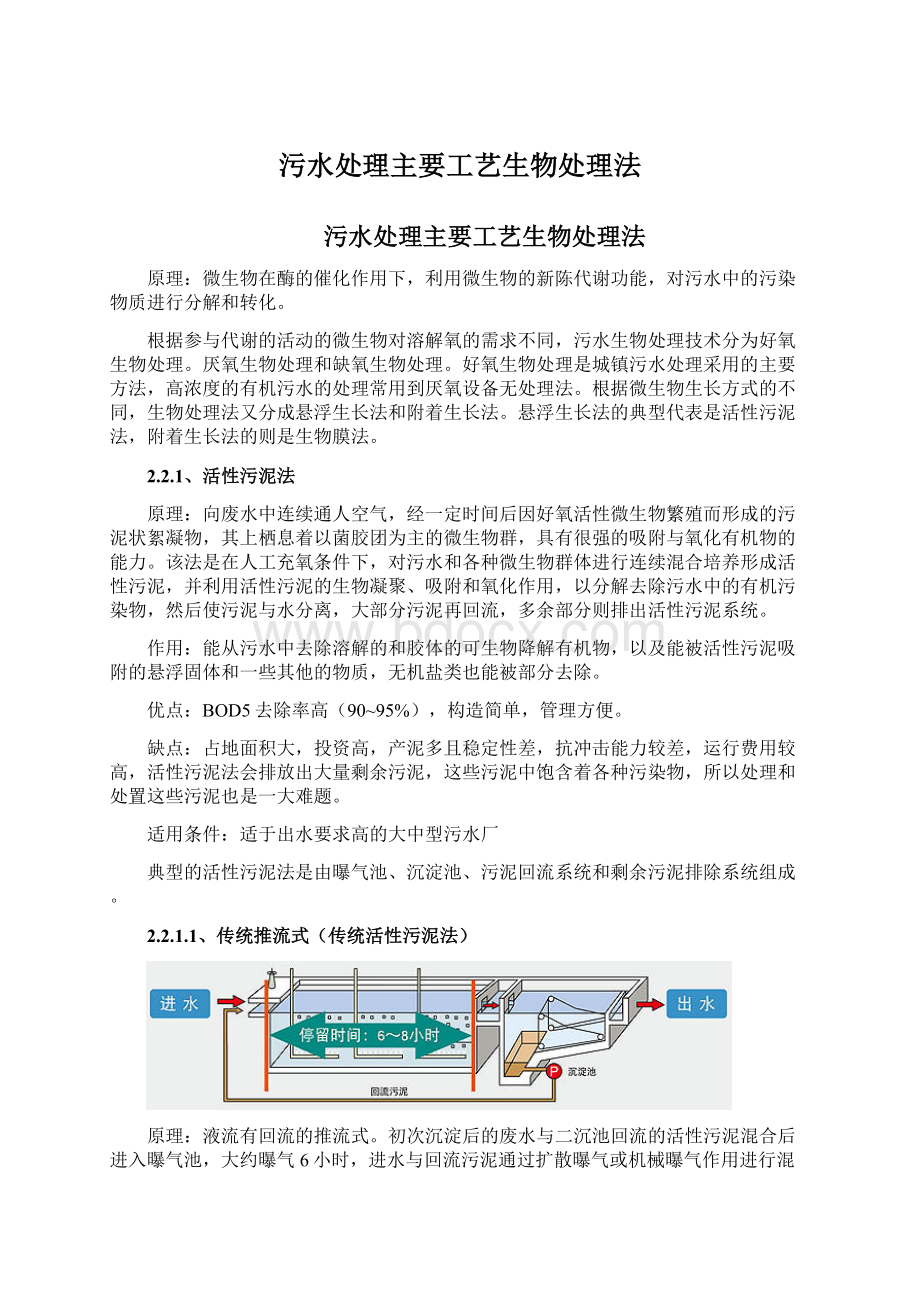

2.2.1.1、传统推流式(传统活性污泥法)

原理:

液流有回流的推流式。

初次沉淀后的废水与二沉池回流的活性污泥混合后进入曝气池,大约曝气6小时,进水与回流污泥通过扩散曝气或机械曝气作用进行混合。

流动过程中,有机物经过吸附、絮凝和氧化作用等作用被去除。

一般地,从曝气池流出的混合液在二沉池沉淀后,沉淀池内的活性污泥以进水量的25~50%返回曝气池(即污泥回流比为25~50%)

优点:

曝气时间比较长,BOD和悬浮物去除率都很高,达到90~95%左右。

缺点:

①曝气池首端有机污染物负荷高,好氧速度也高,为了避免由于缺氧形成厌氧状态,进水有机物负荷不宜过高。

为达到一定的去污能力,需要曝气池容积大,占用的土地较多,基建费用高;②好氧速度沿池长是变化的,而供氧速度难于与其相吻合、适应,在池前段可能出现好氧速度高于供氧速度的现象,池后段又可能出现溶解氧过剩的现象,对此,采用渐减供氧方式,可一定程度上解决这些问题;③对进水水质、水量变化的适应性较低,运行效果易受水质、水量变化的影响

这种方法常用于低浓度生活污水处理。

2.2.1.2、渐减曝气法

原理:

为了改变传统推流式活性污泥法供氧和需氧的差距,充氧设备的布置沿池长方向与需氧量匹配,使布气沿程逐步递减,使其接近需氧速率,而总的空气用量有所减少,从而可以节能省耗,提高处理效率。

优点:

①分段多点进水,负荷分布均匀,均化了需氧量,避免了前段供氧不足,后段供氧过剩的缺点;②提高了耐水质,水量冲击负荷的能力;③活性污泥浓度沿池长逐渐降低;④提高了氧的利用率,从而节省了运行费用。

缺点:

供氧量与需氧量一直的技术很难实

2.2.1.3、阶段曝气法

原理:

通活性污泥法作了一个简单的改进,从而克服了普通活性污泥法供氧同需氧不平衡的矛盾。

阶段曝气法中废水沿池长多点进水,这样就使有机物在曝气池中的分配较为均匀,因此避免了前端缺氧、后端氧过剩的弊病,提高了空气的利用率和曝气池的工作能力。

优点:

①有机负荷比较均匀,改善了供需矛盾,有利于降低能耗;②有利于充分发挥微生物的氧化分解能力;③污泥浓度(悬浮物浓度)沿池逐渐降低,后段<平均值,有利于减轻二沉池的负担。

缺点:

进水若得不到充分混合,会引起处理效果的下降。

2.2.1.4、高负荷曝气法(改良曝气法)

原理:

在系统与曝气池构造方面和传统推流式活性污泥法相同,但曝气时间仅为1.5-3.0h,曝气池活性处于生长旺盛期。

优点:

BOD有机负荷率高,曝气时间短,约为1.5~3h。

曝气池中的MLSS约为200~500mg/L。

缺点:

对废水的处理效果较低,BOD去除率70%~75%,产泥量多。

适用条件:

适用于处理对水质要求不高或有些污水厂只需要部分处理的污水。

2.2.1.5、延时曝气法

原理:

采取低有机负荷[F/M在0.05~q#.lkgBOD5/(mVd)],延长曝气时间到1~3d,使微生物处于内源呼吸阶段。

污水中有机物全部用于微生物能量代谢,转化为二氧化碳,不产生剩余污泥或只产生很少的剩余污泥。

优点:

①曝气时间很长,一般多在24h以上,MLSS较高,达到3000~6000mg/L,活性污泥持续处于内源呼吸期状态,有机负荷率非常低,剩余污泥少(△X)且稳定,污泥无需再进行专门处理——污水、污泥综合处理设备;②处理出水水质稳定性较好和出水水质好,对废水冲击负荷有较强的适应性;

缺点:

①曝气时间较长,曝气池容积较大,占地面积大;②建设费用和用于曝气的电耗很高;

适用条件:

只适用于处理对处理水质要求较高,且不宜采用污泥处理技术的小城镇污水处理系统,水量一般在1000m3/d以下。

2.2.1.6、吸附再生法

原理:

废水在再生池得到充分再生,具有很强活性的活性污泥同步进人吸附池,两者在吸附池中充分接触,废水中大部分有机物被活性污泥所吸附,废水得到净化。

由二次沉淀池分离出来的污泥进入再生池,活性污泥在这里将所吸附的有机物进行代谢活动,使有机物降解,微生物增殖,微生物进人内源代谢期,污泥的活性、吸附功能得到充分恢复,然后再与废水一同进入吸附池。

主要特点:

将吸附、降解两个阶段分别控制在不同的反应器内进行。

有合建式和分建式。

优点:

占地少,投资省,构造简单,管理维护方便,抗冲击负荷能力较强,运行费用低;

缺点:

对废水的处理效果低于传统法,BOD5去除率不高(80~90%),产泥量大且稳定性差

适用条件:

适用于悬浮性有机物含量高的大中型污水厂对溶解性有机物含量较高的废水,处理效果更差。

2.2.1.7、完全混合法

原理:

污水与回流污泥进入曝气池后,立即与池内的混合液充分混合,池内的混合液是有待泥水分离的处理水。

在曝气池内基本完成对有机物降解尚未分离的处理水

特征:

污水在曝气池内分布均匀,池内水质、微生物数量和组分基本一样,可以通过对F/M的调节,使反应器内的有机物降解反应控制在最佳状态;曝气池内混合液的需氧速度均衡,动力消耗低于推流式曝气池。

优点:

抗冲击负荷能力强,运行费用较低,占地不多,投资较省,废水和回流污泥进入曝气池立即被池内的大量混合液稀释,所以抗冲击负荷的能力强和减少有毒物质的影响

缺点:

连续出水时可能产生短流,出水水质不及推流式,BOD5去除率不高(80~90%),结构较复杂,设备维修量大,污泥易膨胀。

适用条件:

适于高处理较高浓度的有机工业废水或中小型污水厂

2.2.1.8、深层曝气法

原理:

利用深井作为曝气池的活性污泥法废水生物处理过程。

深井曝气的深度可达100-300m,废水进入与回流污泥在井上部混合后,混合液沿井内中心管以1-2m/s的流速(超过气泡上升速度)向下流动。

混合液到达井底后,气泡消失并折流,从中心管外面向上流动至深井顶部的锐气池,混合液中的CO2、氮气和少量未被利用的氧气逸出。

部分缓和液溢流至沉淀池进行泥水分离,沉淀活性污泥回流至深井,部分混合液在深井内进行循环。

一般深层曝气池水可达10-20m,但超深层曝气法(又称竖井或深井曝气),水深可达150-300m。

优点:

①氧的利用效率高;②污泥负荷速率高,比普通活性污泥法高2.5~4倍;③占地面积小,大约是普通活性污泥的1/20左右;④能够承受强烈的负荷变动,对于冲击负荷产生的影响较小,能够进行稳定的处理;⑤能够对只经过格栅和除砂池的原污水进行有效地处理,不需要设置初沉池;⑥影响环境的臭味问题可以控制。

与普通活性污泥法相比较,深井曝气法中吹入的空气量大约是前者的1/6~1/8,开口比大约是1/20。

很显然臭气的产生量能够大大地受到抑制;⑦产生的污泥量少,在相同的BOD负荷情况下,深井曝气池产生的污泥量要比普通活性污泥法大约少25~38%;⑧不受外界气候条件影响;(9)能够用于高浓度污水处理,处理的污水BOD浓度可以达到数千mg/l。

缺点:

处理过程容易遭受变化,要求比普通活性污泥法更高、更熟练的技术人员对它进行运行管理,否则很难进行正常的运行。

适用条件:

适用于高浓度有机废水。

2.2.1.9、纯氧曝气法

原理:

通过好氧微生物对污水中的有机物进行生化反应使污水得以净化。

所不同的是前者是向污水中充纯氧,后者是向污水中充空气。

优点:

a氧传递速率快,活性污泥浓度高,因此可提高有机物去除率,使曝气池容积大大缩小;

(2)剩余污泥量少,污泥具有良好沉降性,不易发生污泥膨胀;(3)曝气池中能保持高浓度的溶解氧,有较好的耐冲击负荷能;④氧的利用率EA可提高到80-90%,而一般的鼓风曝气仅为10%左右。

缺点:

①纯氧发生器容易出现故障,装置复杂,运转管理较麻烦;②水池顶部必须密闭不漏气,结构要求高。

2.2.1.10、克劳斯法

原理:

把厌氧消化富含氨氮的上清液加到回流污泥中一起曝气消化,然后再加入曝气池。

优点:

克服了高碳水化合物所带来的污泥膨胀问题,而且消化池上清液挟带的污泥量较大,有改善混合液沉淀性能的功效。

适用条件:

特别适合于处理C/N比高的高浓度有机污水

2.2.1.11、吸附-生物降解工艺(AB法)

原理:

A段由吸附池和中间沉淀池组成,B段由曝气池和二次沉淀池所组成。

A段对污染物的去除主要是物理化学为主导的吸附功能,B段的主要净化功能是去除有机污染物。

主要特征:

①由预处理段、A级、B级三段组成,无初沉池;②A级由吸附池和沉淀池组成,负荷高、停留时间短;B级由曝气池和二沉池组成,负荷低,停留时间长;③A、B段各有污泥回流系统和适合的微生物种群;

优点:

①对有机底物去除效率高;②系统运行稳定。

主要表现在:

出水水质波动小,有极强的耐冲击负荷能力,有良好的污泥沉降性能;③有较好的脱氮除磷效果;④节能。

运行费用低,耗电量低,可回收沼气能源。

经试验证明,AB法工艺较传统的一段法工艺节省运行费用20%~25%.

缺点:

①A段在运行中如果控制不好,很容易产生臭气,影响附近的环境卫生,这主要是由于A段在超高有机负荷下工作,使A段曝气池运行于厌氧工况下,导致产生硫化氢、大粪素等恶臭气体;②当对除磷脱氮要求很高时,A段不宜按AB法的原来去除有机物的分配比去除BOD55%~60%,因为这样B段曝气池的进水含碳有机物含量的碳/氮比偏低,不能有效的脱氮;③污泥产率高,A段产生的污泥量较大,约占整个处理系统污泥产量的80%左右,且剩余污泥中的有机物含量高,这给污泥的最终稳定化处置带来了较大压力。

适用条件:

AB法工艺适合于污水浓度高、具有污泥消化等后续处理设施的大中规模的城市污水处理厂,有明显的节能效果。

对于有脱氮要求的城市污水处理厂,一般不宜采用。

2.2.1.12、序批式活性污泥法(SBR法)

原理:

SBR工艺的基本运行模式由进水、反应、沉淀、出水和闲置五个基本过程组成,从污水流入到闲置结束构成一个周期,在每个周期里上述过程都是在一个设有曝气或搅拌装置的反应器内依次进行的。

优点:

a工艺系统组成简单,不设二沉池,曝气池兼具二沉池的功能,无污泥回流设备;

(2)耐冲击负荷,在一般情况下(包括工业污水处理)无需设置调节池;(3)反应推动力大,易于得到优于连续流系统的出水水质;(4)运行操作灵活,通过适当调节各单元操作的状态可达到脱氮除磷的效果;(5)污泥沉淀性能好,SVI值较低,能有效地防止丝状菌膨胀;(6)该工艺的各操作阶段及各项运行指标可通过计算机加以控制,便于自控运行,易于维护管理。

缺点:

①间歇周期运行,严重依靠现代自动化控制技术;②自动化程度要求较高,操作、管理、维护,对操作管理人员素质要求较高;如采用人工操作,会出现因进出水工序操作繁锁,曝气板容易堵塞。

④变水位运行,电耗增大,脱氮除磷效率不太高,污泥稳定性不如厌氧硝化好。

适用条件:

适用于间歇排放和流量变化较大,水量少的场合。

2.2.1.13、循环活性污泥工艺(CAST或CASS)

原理:

CAST整个工艺在一个反应器中完成有机污染物的生物降解和泥水分离过程。

反应器分为三个区,即生物选择区、兼氧区和主反应区。

生物选择区在厌氧和兼氧条件下运行,使污水与回流污泥接触区,充分利用活性污泥的快速吸附作用而加速对溶解性底物的去除,并对难降解有机物起到酸化水解作用,同时可使污泥中过量吸收的磷在厌氧条件下得到有效释放。

兼氧区主要是通过再生污泥的吸附作用去除有机物,同时促进磷的进一步释放和强化氮的硝化/反硝化,并通过曝气和闲置还可以恢复污泥活性。

(是SBR工艺的一种变形)

优点:

①处理效果好,出水水质稳定,去除COD、BOD、SS、氨氮、磷效率高。

;②通过程序控制可达到良好的脱氮除磷的目的;③污泥沉降性能好,稳定化程度高,可有效地控制活性污泥膨胀。

;④能很好缓冲进水水质、水量的波动;⑤工艺简单,占地少,投资低,可靠性好,运行费用较低。

⑥采用组合式模块结构设计,方便分期建设和扩建工程;⑦与传统活性污泥法相比,CAST系统产生较少的活性污泥,因此污泥处理成本相对较低。

与A/0工艺和氧化沟工艺相比,建设运行费用、用地面积都较少;运行操作简单、灵活;处理能力和适应水质能力都较强。

缺点:

①采用滗水器出水,自动化程度高,运行管理较复杂,要求较高的设备维护水平;②设备闲置率高,维修工作量大;③处理水量较大时,应充分考虑该工艺的复杂性。

2.2.1.14、膜生物反应器(MBR)

原理:

膜生物反应器主要由膜组件和膜生物反应器两部分构成。

大量的微生物(活性污泥)在生物反应器内与基质(废水中的可降解有机物等)充分接触,通过氧化分解作用进行新陈代谢以维持自身生长、繁殖.同时使有机污染物降解。

膜组件通过机械筛分、截留等作用对废水和污泥混合液进行固液分离。

大分子物质等被浓缩后返回生物反应器,从而避免了微生物的流失。

优点:

a容积负荷高,水力停留时间短;

(2)避免了因为污泥丝状菌膨胀或其他污泥沉降问题而影响曝气反应区的MLSS浓度;(3)在低溶解氧浓度运行时,可以同时进行硝化和反硝化;(4)出水有机物浓度、悬浮物固体浓度、浊度均很低,甚至致病微生物都可以被截留,出水水质好;(5)污泥龄较长,剩余污泥量减少;(6)易污水处理设施占地面积小

缺点:

造价较高,膜组件易受污染,膜使用寿命有限,运行费用高

2.2.1.15、氧化沟

原理:

是活性污泥法的一种变型。

因为废水和活性污泥的混合液在环状的曝气沟渠中不断循环流动,曝气池呈封闭式沟渠形,它使用一种带方向控制的曝气和搅动装置,一方面向混合液中充氧,另一方面向反应池中的物质传递水平速度,使污水和活性污泥的混合液在沟内作不停的循环流动。

优点:

由于该系统流程较简单,可省去调节池、初沉池、污泥消化池及污水回流系统,其基建费、运行费较低,维护管理方便,且其抗冲击负荷能力较强,污泥稳定,应用效果较好。

BOD5去除率高(95%以上),有较高脱氮效果。

缺点:

①存在污泥膨胀问题;泡沫问题;污泥上浮问题;流速不均及污泥沉积问题;②导致有较多的大肠杆菌散发到空气中,引发了毒黄瓜的事件;③对于BOD较小的水质完全没有处理能力。

(4)地面积较大。

适用条件:

适于悬浮性BOD5浓度低,需要脱氮的中小型污水厂

2.2.1.16、生物脱氮工艺(A₁-O法)

原理:

该工艺将曝气池分为两段,前段缺氧池A1:

DO≤0.5mg/L,水力停留时间0.5~1h,后段好氧池O:

DO≥2.0mg/L,水力停留时间2.5~6h;将好氧段出水,部分回流到缺氧段,在微生物作用下使硝态氮还原成N2从水中逸出,完成脱氮。

优点:

BOD5、SS去除率90~95%,TN去除率70%以上(与回流比及温度有关),适宜温度20—30℃,低温脱氮效果明显下降。

优点:

由于反应池停留时间增加,池容增大,增加了内回流系统及搅拌设备,扩大了鼓风曝气系统,从而使基建费用提高,运行费用增加,总用电量提高50%以上,低温脱氮效果明显下降。

适用条件:

A₁-O法主要适用于大中型污水厂

2.2.1.17、生物除磷工艺(A₂-O法)

原理:

该工艺将曝气池分为两段,前段厌氧池A2:

DO≤0.2mg/L,水力停留时间1~2h,后段好氧池O:

DO≥2.0mg/L,水力停留时间2~4h;微生物(聚磷菌)在厌氧条件下将细胞中的磷释放,然后进入好氧状态,能够摄取更多的磷,即利用其对磷的过量摄取能力将含磷污泥以剩余污泥的方式排除,从而降低出水中磷的含量。

优点:

除磷效果:

与剩余污泥量即污泥龄有关,据有关数据显示:

污泥龄为30d时,除磷率为40%;污泥龄为17d时,除磷率为50%;污泥龄为5d时,除磷率为87%

污泥龄越短,除磷率越高,因此,污泥龄一般取5~10d

缺点:

比常规活性污泥法池容增大,增加了污泥回流系统及搅拌设备,从而使基建费用提高,运行费用增加。

适用条件:

A₂-O法主要适用于大中型污水厂

2.2.1.18、生物除磷脱氮工艺(A²-O法)

原理:

该工艺将曝气池分为三段,厌氧池+缺氧池+好氧池,为前两种工艺的组合形式,能同时脱氮除磷。

优点:

a厌氧、缺氧、好氧三种不同的环境条件和种类微生物菌群的有机配合,能同时具有去除有机物、脱氮除磷的功能。

(2)在同时脱氧除磷去除有机物的工艺中,该工艺流程最为简单,总的水力停留时间也少于同类其他工艺。

(3)在厌氧—缺氧—好氧交替运行下,丝状菌不会大量繁殖,SVI一般小于100,不会发生污泥膨胀。

(4)污泥中磷含量高,一般为2.5%以上。

缺点:

其基建费、用电量及运行费用均较高,

适用条件:

该工艺主要适于纳污水体对水质要求很高时(包括除磷脱氮)的大型污水处理厂。