内外审不符合报告整改.docx

《内外审不符合报告整改.docx》由会员分享,可在线阅读,更多相关《内外审不符合报告整改.docx(13页珍藏版)》请在冰豆网上搜索。

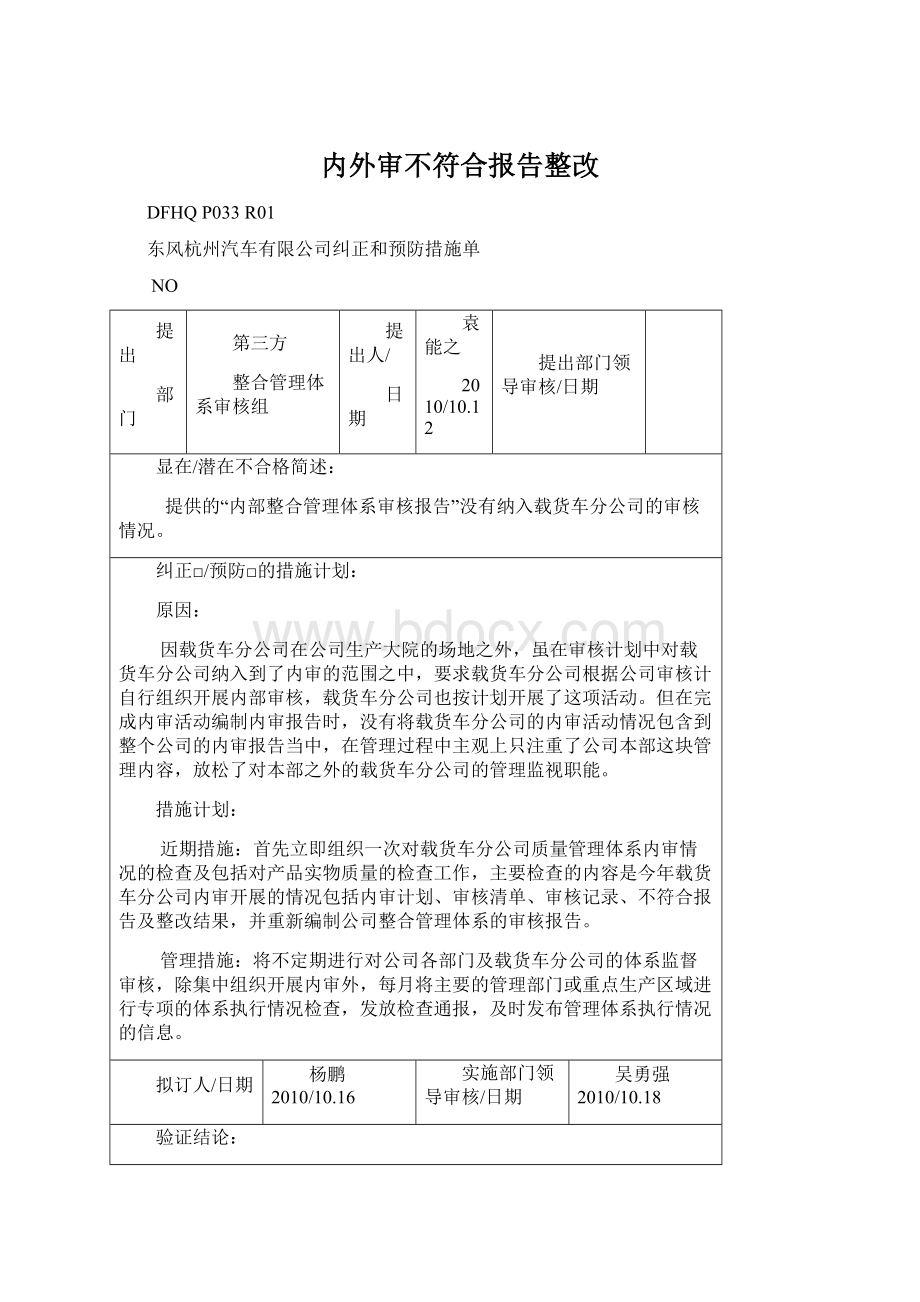

内外审不符合报告整改

DFHQP033R01

东风杭州汽车有限公司纠正和预防措施单

NO

提出

部门

第三方

整合管理体系审核组

提出人/

日期

袁能之

2010/10.12

提出部门领导审核/日期

显在/潜在不合格简述:

提供的“内部整合管理体系审核报告”没有纳入载货车分公司的审核情况。

纠正□/预防□的措施计划:

原因:

因载货车分公司在公司生产大院的场地之外,虽在审核计划中对载货车分公司纳入到了内审的范围之中,要求载货车分公司根据公司审核计自行组织开展内部审核,载货车分公司也按计划开展了这项活动。

但在完成内审活动编制内审报告时,没有将载货车分公司的内审活动情况包含到整个公司的内审报告当中,在管理过程中主观上只注重了公司本部这块管理内容,放松了对本部之外的载货车分公司的管理监视职能。

措施计划:

近期措施:

首先立即组织一次对载货车分公司质量管理体系内审情况的检查及包括对产品实物质量的检查工作,主要检查的内容是今年载货车分公司内审开展的情况包括内审计划、审核清单、审核记录、不符合报告及整改结果,并重新编制公司整合管理体系的审核报告。

管理措施:

将不定期进行对公司各部门及载货车分公司的体系监督审核,除集中组织开展内审外,每月将主要的管理部门或重点生产区域进行专项的体系执行情况检查,发放检查通报,及时发布管理体系执行情况的信息。

拟订人/日期

杨鹏2010/10.16

实施部门领导审核/日期

吴勇强2010/10.18

验证结论:

已对一述不符合项的内容进行了整改,并采取了对近期管理过程中不符合内容的纠正和此后日常管理过程中的纠正措施,达到了纠正的效果。

验证人/日期:

吴勇强2010/10.18

注:

本单一式两份,一份送责任实施部门,另一份留存

关于对载货车分公司质量管理体系

的监督检查情况的报告

制造技术部质量管理科于10月15日组织了以吴勇强为检查组组长等5人组成的检查组为期一天,对载货车分公司进行了3C及质量管理体系执行情况的检查,重点检查了载货车分公司内审开展的情况及产品实物质量的情况,现将检查情况报告如下:

1、质量管理体系的内审情况:

载货车分公司由9月14日~15日二天与公司同步开展了管理体系的内审工作,共检查了高层领导在内的7个部门,开具了3张不符合报告,其中采购部1张;质管部1张;生产部1张。

不符合报告均为一般不符合,涉及到的体系对应条款分别是:

Q7.4.1、Q8.2.4、Q7.5.1,同时也提供了“东风杭州汽车有限公司载货车分公司3C认证和质量管理体系内部审核计划”及“东风杭州汽车有限公司载货车分公司3C及质量管理体系内部报告”。

对载货车分公司所开展的内审工作的评价,虽按公司要求组织开展了质量管理体系及3C的内部审核,但对内审的检查深度不够,从提供的检查清单上可以看出,检查清单的编制内容还是比较粗,对不符合报告的原因分析不够深层次,没有找到真正的原因,对纠正及纠正措施还不够有效,很难控制此后再发生,在检查过程中与载货车分公司质量管理部门的领导和主管人员都作了充分的沟通,并提供了相应的控制方法。

待公司搬迁结束后,计划在年底前由公司组织再对载货车分公司进行一次专项的质量管理体系符合性的审核,已作为这次检查时所作的下步工作的安排内容之一,要求载货车分公司利用这段时间做好相关工作。

2、对实物质量的检查情况:

这次抽查了3个型号的载货汽车,分别是DHZ1051G、DHZ1052G和DHZ1121G,这次抽查从产品实物质量情况来看有比较明显的提高,三漏情况已基本得到了控制,装调质量也明显提升,路试情况也比较理想,没有发现汽车道路行驶检查项目上规定不得出现的问题,但在产品一致性控制上还存在一些问题:

(1)轮胎规格与描述不符;

(2)货箱高度与描述不符;(3)前/后轮距与描述不符,具体检查结果已通报给载货车分公司质量管理部,要求严格安产品描述要求生产,确保达到产品生产一致性的目标。

制造技术部质量管理科

2010年10月15日

报:

沈总、陈总、刘总

授控

内部整合管理体系审核报告

受审核单位:

公司各单位

编制:

吴勇强日期:

2010/09/16

修改日期:

2010/10/16

批准:

毛瑞平

陈忠勇日期:

2010/09/16

重新批准日期:

2010/10/16

东风杭州汽车有限公司制造技术部

2010年9月16日

修改:

2010年10月16日

内部整合管理体系审核报告

一、审核目的

通过对3C认证及整合管理体系内部审核,验证公司管理体系的符合性和有效性,通过实施纠正和预防措施,进一步提高体系运行的符合性和有效性及产品生产的一致性,为顺利通过第三方整合管理体系换版及监督审核作好充分的准备。

二、审核依据

1、国家相关的法律法规要求;

2、GB/T19001-2008质量管理体系要求;

3、GB/T24001-2004环境管理体系规范及使用指南

4、GB/T28001-2001职业健康安全管理体系规范

5、CNCA-02C-023:

2008汽车产品强制性认证工厂质量保证能力要求;

6、东风杭州汽车有限公司整合管理体系手册、程序文件;

7、东风杭州汽车有限公司的管理制度、规定

三、审核范围

1、产品:

客车和客车底盘系列、载货车系列的设计、开发、生产、销售和服务;

2、管理场所:

与产品生产和管理活动有关的公司各单位、各仓库及相关人员。

具体审核单位见表公司内部整合管理体系审核日程安排一览表及东风杭司发[2010]48号文件附件1“3C认证和整合管理体系内部审核实施计划”

四、审核日期

2010年9月13日-9月16日。

五、审核组成员及审核日程安排

审核组分为7个小组,各小组组长、成员以及审核日程安排详见表1。

表1:

2010年9月公司内部整合管理体系审核日程安排一览表

审核日期

审核组

审核员

审核部门

9.13-9.15

A小组

吴勇强、陈聪伶

高层领导、财务会计部、总装车间、

底盘车间、计划科

9.13

B小组

申屠永福、杨鹏

产品开发部综合科、车身科、底盘科

9.13-9.14

C小组

袁文彬、赵江浩

办公室综合科、人力资源科、党群工作部

9.13-9.14

D小组

杨佩勇、周郑明

采购物流科、采购科、焊装车间、涂装车间、品质保证科

9.13-9.14

E小组

何菲、郭洋阳

市场营销部市场科、销售科、海外科、售后服务科、安技环保科

9.13

F小组

钟叶生、顾为民

设备动力科、质量管理科

9.13-9.14

G小组

沈威、沈荣彰

技术科、冲压车间、准备车间

9.14-9.15

载货车分公司

王亚飞、杨建新、王晨

高层领导、综合部、生产部、采购部、

技术部、总装车间、质理部

注:

审核员姓名排序第一位的为审核小组组长。

六、审核概况

2010年9月13日-9月16日,内审组根据东风杭司发[2010]48号“关于3C及整合管理体系内部审核的通知”要求,按计划组织开展对公司各部门进行了整合管理体系的审核,现场审核时间共计54个人.日。

现场整合管理体系审核中共发现一般不符合项15项,问题点22个,具体不符合项见下表

(2)内容:

表1:

2010年整合管理体系内审不符合项、问题点统计表

序号

受审核单位

不符合项数(项)

问题点数(个)

质量

环境/职业健康

质量

环境/职业健康

1

制造技术部

5

3

7

3

2

公司办公室

1

-----

1

1

3

财务会计部

-----

------

1

1

4

产品开发部

2

-----

1

-----

5

市场营销部

-----

-----

1

------

6

党群工作部

-----

------

-----

------

7

采购物流部

1

-----

4

2

8

载货车分公司

3

合计

15

22

表3:

2010年整合管理体系内审不符合项明细表

序号

受审核部门

不符合事实描述

对应标准

标准

条款

严重程度

1

制造技术部

质量管理科

2010年公司下达了质量工作计划(东风杭司发[2010]13号文件),但部门提供不出本部门质量目标分解计划。

GB/T19001-2008

5.4.1

一般

2

制造技术部

安技科

提供不出职业健康安全目标管理方案及相应的检查记录。

GB/T28001-2001

4.3.3

一般

3

制造技术部技术科

提供不出文件授控清单,对技术文件编号缺乏统一管理。

GB/T19001-2008

4.2.3

一般

4

制造技术部技术科

提供不出焊接过程的确认表及过程监控记录。

GB/T19001-2008

7.5.2

一般

5

制造技术部

准备车间

提供不出环境因素对策表。

GB/T24001-2004

4.3.1

一般

6

制造技术部

总装车间

提供不出对本部门的文件控制清单

GB/T19001-2008

4.2

一般

7

制造技术部

底盘车间

提供不出本部门对分管设备的日常保养和维护点检记录。

GB/T19001-2008

6.3

一般

8

制造技术部

计划科

提供的本部门“环境因素调查表”没有采取管理措施及对策,并提供不出对本部门的“危险源识别清单”

GB/T24001-2004

GB/T28001-2001

4.3.1

一般

9

采购物流部物流科

查中山公交底盘DHZSTEYR-水箱,保管员不能提供送检单、预验单、进货台帐,只提供了车间领料单。

GB/T19001-2008

4.2.4

一般

10

办公室

人力资源科

提供不出公司年度员工培训计划和相应记录。

GB/T19001-2008

4.2.2

一般

11

产品开发部综合科

查《技术开发部发函登记》清单,发现登记从5月12日开始,而此前所发技术文件没有进行登记。

GB/T19001-2008

4.2.4

一般

12

产品开发部车身科

查DHZ6120Y/YB评审记录,有参与评审会人员名单(签字日期2010年8月5日),但提供不出B评审意见书。

GB/T19001-2008

7.3.4

一般

13

载货车分公司采购部

提供不出对张家港市早发安全玻璃有限公司的供方评价依据及每年/次的“供方考核”。

GB/T19001-2008

7.4.1

一般

14

载货车分公司生产部

查总装车间装配生产线后桥装配工位,提供不出后桥装配的作业指导书及装配要求。

GB/T19001-2008

7.5.1

一般

15

载货车分公司质管部

查总装流水线装配过程检验记录上对后桥装配螺栓拧紧力距要求100%检验并记录,但提供的记录卡上没有将该检验项目进行记录。

GB/T19001-2008

8.2.4

一般

七、审核评价:

1、符合性、有效性方面

①2010年9月13日~16日进行了内部整合体系审核,通过四天的审核,审核组认为公司文件化的管理体系符合GB/T19001、GB/T24001、GB/T2800、CNCA-02C-023:

2008《强制性产品认证工厂质量保证能力要求》标准要求。

②过程、环境因素和危险源已得到识别,重要环境因素和危险源已被评价和确定,并实施了控制;质量、环境和职业健康安全法律、法规及其它要求已得到遵守。

③公司的管理体系基本有效实施,包括方针、目标、指标完成情况:

质量和安全、环境目标已基本达成;

公司未出现重大的伤亡事故。

作业环境有害物质均达到国家标准要求;

无重大环境污染事故;

无收到相关方对环境因素的投诉;

工业/生产废水、固废排放全部达到国家和地方标准。

④全体员工通过体系的建立和实施增强了质量意识、环境意识和职业健康安全意识,认识到满足顾客要求、相关方要求与法规要求和重要性。

各种程序文件和作业指导书已得到有效贯彻实施。

⑤管理体系实施持续适宜和有效。

产品/服务符合法规要求和顾客的特殊要求,主要质量问题已开展改善活动。

环境污染、工伤事故和职业病预防方面取得了显著绩效。

2、从审核员发现的不符合项和问题点来看,受审核部门整合管理体系运行中存在的薄弱环节集中表现在以下几个方面:

(1)对授控文件的控制与管理上普遍存在问题,基本上极大多数部门都不能正确地提供对本部门的授控文件管理清单。

(2)对本部门的管理职责不是很清楚,因公司的管理职能只落实到部,而在对部下属部门的审核过程中部门的职责比较模糊,不能有效地提供相关的部门管理职责及岗位工作要求。

(3)对员工的培训需求识别还有待于提高和加强。

(4)对公司下达的目标和指标的分解工作还需进一步做深做细。

(5)各项记录工作还不够规范。

(6)对整个公司消防安全严重程度还不够加强。

3、审核组结论:

公司整合管理体系运行有效,“3C”认证质量保证能力满足要求,可以接受第三方审核。

八、纠正措施要求

对审核中发现的不符合项和问题点各责任单位要积极组织进行原因分析,按公司有关要求制定和采取纠正措施,举一反三的进行整改,并在规定时间内将不符合项书面封闭材料报审核组。

各有关责任单位应按期按质组织完成整改任务,并保存好整改记录,由内审组指定人员到期进行对整改情况跟踪验证。

对不符合项的整改封闭时间要求在9月28日前完成。

附:

2010年整合管理体系内审问题点汇总

附:

2010年整合管理体系内审问题点汇总表

序号

受审核部门

关注问题点

1

1

制造技术部

制造技术部

(1)对公司确定的目标和指标没有进行层层分解。

(2)对员工的培训需求没有进行有效的识别并向公司提出培训需求。

(3)由于公司组织机构的调整及车间管理职能的不清晰,对本部门管理职责及岗位描述无法提供。

(4)虽编制了授控文件的管理文件夹,但提供的管理文件夹中没有包含手册与程序文件,并对不需纳入授控文件管理的也纳入在授控文件管理当中。

(5)提供的设备动力科危险源、环境因素汇总表一份,编制日期2010年8月28日,查汇总表中有3处与现状态不符。

a、锅炉房;b、深井水泵房;c、污水处理站这三处已不存在,但在表中仍纳入。

(6)在检查配电房时发现悬挂的五大员职责中的人员与现有上岗人员不符。

(7)提供不出公司对已进行了部份消防灭火器具更换的记录。

(8)提供不出公司环境因素和危险源识别和评价的汇总表,以及所采取的对策和管理方案。

(9)提供不出对冲压设备的日常维护保养和点检记录。

(10)生产现场焊机压力表没有标识。

2

财务会计部

(1)虽提供了对本部门的环境因素和危险源的识别,但不能提供对环境因素和危险源的识别后的控制措施。

(2)对供应商的价格管理无法提供最新版本的管理标准,审核提供的还是2003年编制的招标、比价管理办法,分管人员也认为这些管理办法无法对目前管理有指导作用。

3

产品开发部

(1)查《汽车适应性产品非常规合同评审与计划表》(中山公交)时,有部门领导讲合同的技术参数为“09版”,而实际交付时顾客则要求按2010版验收,对顾客的需求及信息的沟通不够及时、有效。

4

市场营销部

(1)提供不出顾客对公司产品或服务的满意度调查表及记录。

5

公司办公室

(1)档案室的灭火器有效期是(2006年检定的),已超过了规定的时效;且对档案室的防潮除湿设备已损坏,不能确保档案管理的要求。

(2)对公司各管理岗位和操作技能岗位提供不出相应的岗位技能要求或职责要求。

6

采购物流部

(1)提供不出物流管理的职责及岗位描述。

(2)提供不出物流管理的环境因素和危险源识别清单,包括所采取的措施与对策。

(3)提供不出特殊作业人员的清单及管理记录。

(4)危险品仓库内灭火器具失效,库存物资标识不清。

(5)内部沟通相通缺乏,信息得不到及时有效的沟通,如汽车配件物资到货在现场还是在仓库都不能确定。

(6)对供方评审的记录缺乏相应的支撑材料,对重要零部件缺乏现场评审的记录。

审核组长:

吴勇强

日期:

2010.09.16

修改日期:

2010.10.16