第10章超声检测实验.docx

《第10章超声检测实验.docx》由会员分享,可在线阅读,更多相关《第10章超声检测实验.docx(20页珍藏版)》请在冰豆网上搜索。

第10章超声检测实验

第10章超声检测实验

实验一超声检测仪的性能测定

一、实验目的

1.掌握超声检测仪的水平线性、垂直线性和动态范围等主要性能的测试方法。

二、实验用品

1.仪器CTS-22、CTS-26等。

2.探头:

2.5P20Z或2.5P14Z。

3.试块:

IIW、CSK—IA等。

4.耦合剂:

机油。

5.其他:

压块、坐标纸等。

三、实验步骤

1.水平线性的测试

(1)调节有关旋钮使时基线清晰明亮,并与水平刻度线重合。

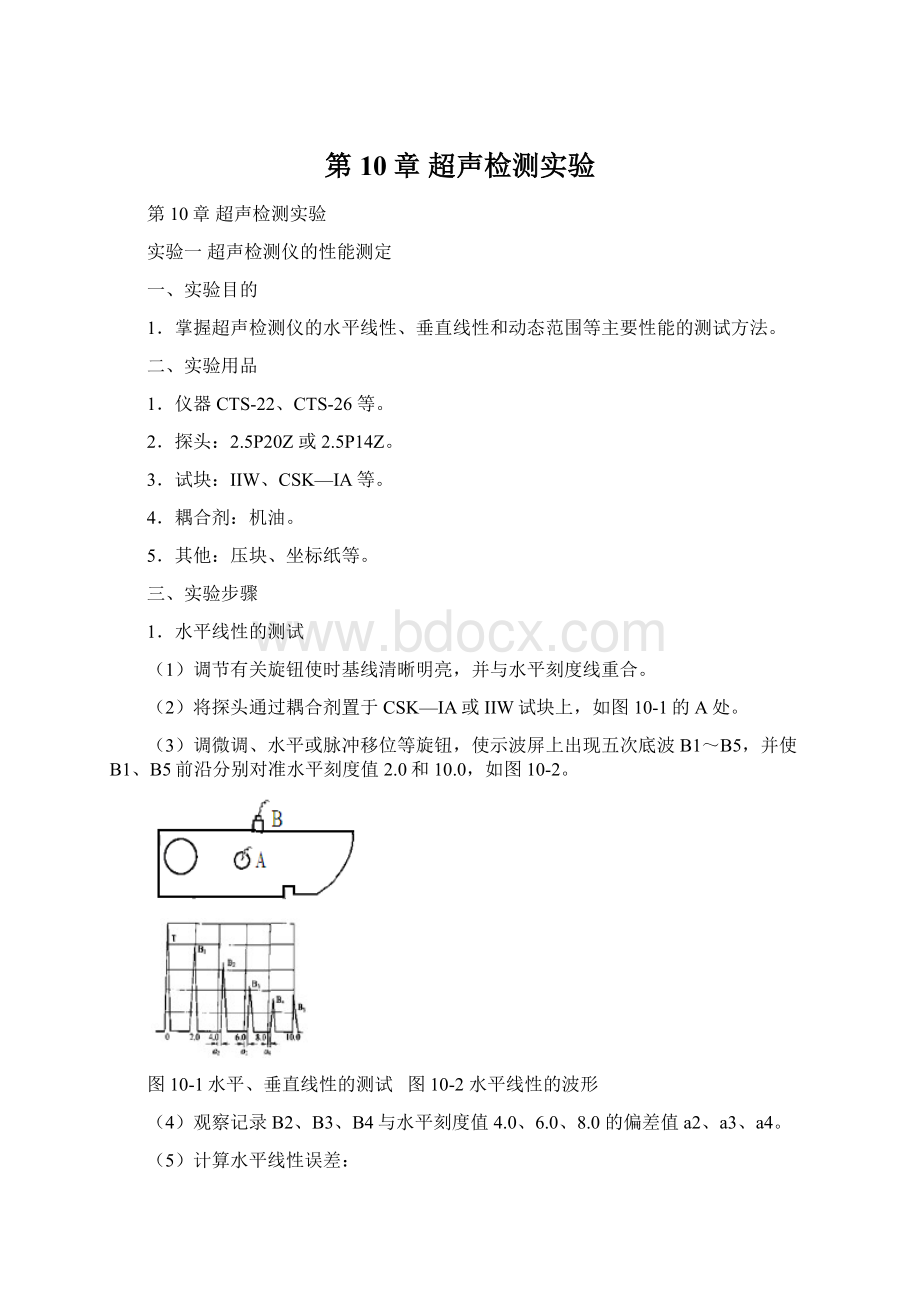

(2)将探头通过耦合剂置于CSK—IA或IIW试块上,如图10-1的A处。

(3)调微调、水平或脉冲移位等旋钮,使示波屏上出现五次底波B1~B5,并使B1、B5前沿分别对准水平刻度值2.0和10.0,如图10-2。

图10-1水平、垂直线性的测试图10-2水平线性的波形

(4)观察记录B2、B3、B4与水平刻度值4.0、6.0、8.0的偏差值a2、a3、a4。

(5)计算水平线性误差:

(10—1)

式中,

—最大偏差量;

b—水平全刻度值。

2.垂直线性的测试

(1)将抑制旋钮调至“0”,衰减器旋钮应保留30dB以上的衰减余量。

(2)探头通过耦合剂置于CSK—IA或IIW试块上,如图10-1的B处,并用压块置于探头上,保持恒定压力。

(3)调节增益旋钮,使底波达示波屏满幅度100%,但不饱和,作为0dB。

(4)固定增益旋钮,调节衰减器旋钮,每次衰减2dB,并记下相应回波高度值,填入表10—1中。

表10-1

衰减量ΔdB

0

2

4

6

8

10

12

14

16

18

20

22

24

26

波高实测值%

波高理论值%

100

79.4

63.1

50.1

39.8

31.6

25.1

20.0

15.8

12.5

10.0

7.0

6.3

5.0

偏差

(5)将波高实测值与波高理论值相比较,取最大正偏差d(+)与最大负偏差d(-)之绝对值之和作为垂直线性误差Δd,如下式所示:

(10—2)

3.动态范围的测试

(1)将抑制旋钮调至“0”,衰减器旋钮应保留30dB以上的衰减余量。

(2)探头置于图10-1中的B处,调节增益旋钮,使底波B1达满幅度的100%。

(3)固定增益旋钮,记录这时衰减余量N1,调衰减器旋钮,使底波B1降至1mm,记录这时的衰减余量N2。

(4)计算动态范围:

△=N2一N1(dB)(10—3)

也可以在测试垂直线性的同时进行这项测试:

在已衰减26dB后,继续调衰减器,直至B1降至1mm,其总衰减量即为动态范围。

四.实验报告要求

1.写出实验名称、目的和用品。

2.简要说明仪器性能的测试方法及测试结果。

实验二超声检测仪、探头的组合性能测定

一、实验目的

1.掌握盲区、分辨力和灵敏度余量等超声检测仪、探头组合性能的测试方法。

二、实验用品

1.仪器CTS-22、CTS-26等。

2.探头:

2.5P20Z或2.5P14Z。

3.试块:

IIW、CSK—IA、200mm/φ1mm平底孔试块等。

4.耦合剂:

机油。

5.其他:

压块、坐标纸等。

三、实验步骤

1.盲区的测试

盲区的精确测定应在盲区试块上进行,在日常检测中,通常利用CSK—IA或IIW试块来估计盲区的范围。

(1)将抑制旋钮至“0”,其

他旋钮调至适当位置。

(2)将直探头置于图10-3所

示的I、Ⅱ处。

(3)调增益、深度等旋钮,观

察始波后有无独立的回波。

图10-3盲区和分辨力的测试

(4)盲区范围估计:

探头置位I处有独立回波,盲区小于5mm。

探头置于I处无独立回波,于Ⅱ处有独立回波,盲区在5~10mm之间。

探头置于Ⅱ处无独立回波,盲区大于10mm。

2.分辨力的测定(直探头)

(1)将抑制旋钮调至“0”,其他旋钮位置适当。

(2)探头置于图10-3所示的CSK—IA或IIW块块上Ⅲ处,前后左右移动探头,使示波屏上出现声程为85、9l、100的三个反射波A、B、C,前后左右移动探头,使A、B两波等高,如图10-4所示。

将波峰和波谷分别用衰减器调到基准波高(例如满幅度的80%),衰减器上读出的分贝差值即为所测的分辨力。

图10-4测试分辨力的波形

一般规定分辨力大于30dB。

。

3.灵敏度余量的测试

(1)调节抑制旋钮至“0”,增益调至最大,

发射强度调至强。

(2)连接探头,调节衰减器旋钮,使仪器噪

声电平为满幅度的10%,记录这时衰减器的读数

N1。

(3)探头置于图10-5所示的灵敏度余量试块图10-5灵敏度余量的测试

(200mm/φ1mm平底孔试块)上,调节衰减器。

使φlmm平底孔回波达满幅度的80%。

这时衰减器的读数为N2。

(4)用下式计算灵敏度余量:

△N=N2—N1(10—4)

四.实验报告要求

1.写出实验名称、目的和用品。

2.简要说明仪器与探头组合性能的测试方法及测试结果。

实验三斜探头入射点和K值的测定

一、实验目的

掌握斜探头入射点和K值的测定

二、入射点和前沿距离的测定

1.设备和材料

(1)仪器:

CTS-22型或CTS-26型或其它A型超声检测仪。

(2)探头:

2.5P12×12K2或其它K值横波斜探头。

(3)试块:

CSK-ⅠA或ⅡW试块。

(4)耦合剂:

机油。

2.测定步骤

(1)开启仪器,调节显示器有关旋钮,使时基线清晰明亮。

并将探头连接到仪器上。

(2)将探头放到ⅡW试块(或CSK-ⅠA试块)R100弧面圆心上,使声束对准R100弧面,如图10-6中的位置A所示。

使探头的声束轴线与试块两侧面相平行。

(3)调节增益旋钮和深度微调旋钮,使R100圆弧面回波出现在示波屏上易观察位置。

(4)移动探头,使R100回波达最高,固定探头。

(5)用直尺测出探头前端面到圆弧面的长度M。

(6)重复(4)~(5)测得M1=mm,M2=mm,M3=mm。

(7)计算

探头的前沿距离:

(10—5)

距探头端面l0处即为探头入射点。

图10-6斜探头入射点和K值测定

三、斜探头K值的测定

1.设备和材料

(1)仪器:

CTS-22或CTS-26型或其它型号的A型超声检测仪。

(2)探头:

2.5P12×12K1、2.5P12×12K2、2.5P12×12K2.5等斜探头。

(3)试块:

CSK-ⅠA或ⅡW试块。

(4)耦合剂:

机油。

2.测定2.5P12×12K1探头的K值

(1)开启仪器,调节显示器的有关旋钮,使时基线清晰明亮。

(2)将探头置于图10-6中的B位置,声束对准φ50横孔。

调节增益和深度微调旋钮,使φ50的反射回波显示在示波屏水平刻度4~6之间。

(3)移动探头,找到回波的最高点,固定探头。

(4)用直尺量出探头端面距试块端面的距离L1=mm。

重复步骤(3)和(4)测出

L2=mm,L3=mm。

(5)计算

(10—6)

3.测定2.5P12×12K2探头的K值

(1)将探头置于图10-6中的C位置,声束对准φ50横孔。

测定方法和测定K1的方法相同。

(2)计算公式:

(10—7)

4.测试2.5P12×12K3.5的K值

将探头置于图10-6中的D位置,声束对准φ1.5横孔。

测定方法和测定K1的方法相同。

计算公式:

(10—8)

四、实验报告要求

1.写出实验名称、目的和用品。

2.写出实验结果。

3.分析影响测试精度的原因。

实验四时基线调节

一、实验目的

1.掌握纵波检测时基线调节的方法。

2.掌握横波检测时基线调节的方法。

二.设备和材料

1.仪器

CTS-22或CTS-26A型超声检测仪。

2.探头

直探头用2.5P14Z或5P14Z;

斜探头用2.5P8×8K2或5P8×8K2。

3.试块

钢锻件试块、CSK—ⅠA试块。

4.耦合剂:

机油。

三、纵波检测时基线调节

例:

要求检测厚度为200mm的钢锻件,如何利用CSK—ⅠA试块调节时基线?

1.确定n值

探测范围应为200mm,故时基线调节比例为:

取时基线调节比例为声程1:

2.5

3.确定两个反射波的水平刻度值

取CSK—ⅠA试块100mm高度的B1和B2为调节的两个反射波。

4.调节步骤

(1)开启仪器,调节显示器有关旋钮,使时基线清晰、明亮并与水平刻度线重合。

(2)将直探头置于CSK—ⅠA试块上如图10-1位置B,调节增益和深度旋钮,使底波B1、B2显示在示波屏上,并使B2波高达基准高度。

(3)调节深度微调旋钮和脉冲位移旋钮,使B1、B2的前沿分别对准水平刻度40和80格的位置。

5.时基线调节的检查

时基线初步调节好以后,应进行检查。

检查的办法是将探头置于200mm厚钢锻件的探测面上,如果底面回波正好在水平刻度的80格处,表明时基线就调节准确。

如果底面回波不在水平刻度的80格处,就要重调或者查找原因。

四、横波检测时基线调节

1.按声程1:

1调节

(1)测定斜探头的K值和前沿距离l0。

(2)将斜探头置于CSK-IA试块上,偏向有R50mm圆弧的一侧,声束对准圆弧面,入射点对准圆心。

调节仪器的深度微调旋钮和脉冲位移旋钮,使试块的R50mm和R100mm圆弧面最高反射波显示在示波屏上。

(3)调节脉冲位移旋钮,使试块的R50mm圆弧面反射波对准水平刻50mm。

(4)调节深度微调旋钮,使R100mm圆弧面反射波对准水平刻度100mm。

(5)重复步骤(3)和(4),直至R50mm圆弧面反射波对准水平刻度50mm,而R100mm圆弧面反射波对准水平刻度100mm为止。

此时,按声程1:

1的时基线调节就完成了。

2.按水平1:

1调节

(1)测定探头K值和前沿长度l0,以测得K=2、l0=13mm为例。

(2)计算声束轴线在试块R50圆弧面和R100圆弧面反射点的水平距离:

L50=50

=50

=44.7mm

L100=2L50=89.4mm

(3)将斜探头置于CSK-IA试块上,偏向有R50mm圆弧的一侧,声束对准圆弧面,入射点对准圆心。

调节仪器的深度微调旋钮和脉冲位移旋钮,使试块的R50mm和R100mm圆弧面最高反射波显示在荧光屏示波屏上。

(4)调节脉冲位移旋钮,使R50圆弧面反射波对准水平刻度44.7。

(5)调节深度微调旋钮,使R100mm圆弧面反射波对准水平刻度89.4。

mm

(6)重复步骤(4)和(5),直至R50mm圆弧面反射波对准水平刻度44.7格,而R100mm圆弧面反射波对准水平刻度89.4格为止。

此时,按水平1:

1的时基线调节就完成了。

3.按深度2:

1调节

(1)测定探头K值和前沿长度l0,以测得K=2、l0=13mm为例。

。

(2)计算声束轴线在试块R50mm圆弧面和R100mm圆弧面反射点的深度:

d50=50

=50

=22.4mm

d100=2d50=44.8mm

(3)计算声束轴线在试块R50圆弧面和R100圆弧面反射点在时基线上的刻度值:

因按深度2:

1调节时基线,试块上R50mm圆弧面对应的刻度值为:

2×22.4=44.8mm

试块上R100mm圆弧面对应的刻度值为:

2×44.8=89.6mm

(4)将斜探头置于CSK-IA试块上,偏向有R50mm圆弧的一侧,声束对准圆弧面,入射点对准圆心。

调节仪器的深度微调旋钮和脉冲位移旋钮,使试块的R50mm和R100mm圆弧面反射波显示在荧光屏示波屏上。

(5)调节脉冲位移旋钮,使R50mm圆弧面反射波对准水平刻度44.8。

(6)调节深度微调旋钮,使R100mm圆弧面反射波对准水平刻度89.6。

(7)重复步骤(4)和(5),直至使R50mm圆弧面反射波对准水平刻度44.8,而R100mm圆弧面反射波对准水平刻度89.6为止。

此时,按深度2:

1的时基线调节就完成了。

五、实验报告要求

1.写出实验名称、目的和用品。

2.写出实验结果。

3.分析影响时基线调节误差的原因。

实验五纵波检测灵敏度的调节

一、实验目的

1.掌握纵波检测时,用试块调节灵敏度的方法。

2.掌握纵波检测时,用工件底面调节灵敏度的方法。

二、用试块调节灵敏度的方法

1,设备和材料

(1)仪器:

CTS-22型或CTS-26型或其它A型超声检测仪。

(2)探头:

2.5P14Z、2.5P20Z

(3)试块:

钢锻件及CS-1系列试块。

2.调节要求

调节检测范围为100mm的钢锻件的检测灵敏度,其材质与CS-1试块相同,要求钢锻件内不得有φ2当量的平底孔缺陷,盲区不大于15mm,试块和工件表面耦合损耗差为3dB。

3.调节过程

(1)开启仪器,调节仪器显示器有关旋钮,使时基线清晰明亮。

(2)将抑制旋钮置于“0”,

(3)将探头置于100mm/φ2mm试块上,声束对准φ2mm平底孔,稍移动探头,使平底孔回波达最高。

(4)调节衰减器和增益旋钮,使φ2mm平底孔的最高回波达垂直满幅度的80%,在此基础上再增益3dB,灵敏度调节完毕。

三、用工件底面调节灵敏度的方法

1,设备和材料

(1)仪器:

CTS-22型或CTS-26型或其它A型超声检测仪。

(2)探头:

2.5P20Z

2.调节要求

检测厚度为200mm的钢锻件锻件,锻件的上下底面平行,技术要求φ2mm平底孔当量不漏检,如何利用工件底面调节灵敏度

3.调节过程

(1)根据调节要求,要求检测灵敏度为200mm/φ2mm

(2)仪器抑制旋钮于“0”,“衰减器”保留不少于50dB的调节量。

(3)计算工件底面回波与检测灵敏度之间的分贝差:

(4)将探头置于工件完好部位的探测面上,使底面回波达到最高,调节衰减器和增益旋钮,将其调至基准波高(如垂直满幅度的80%),再增益37.5dB。

至此,灵敏度调节完毕。

三、实验报告要求

1.写出实验名称、目的和用品。

2.写出实验结果。

3.分析影响灵敏度调节误差的原因。

实验六表面声能损失的测定

一.实验目的

1.掌握直探头检测时表面声能损失差的测定方法。

2.掌握斜探头检测时表面粗糙度不同造成的声能损失差的测定方法。

二.实验用品

1.仪器:

CTS—22型超声检测仪。

2.探头:

2.5P20Z探头一只,2.5P12×12K2探头两只。

3.试块:

(1)如图10-7所示的对比试块和待测试块各一块。

二者材质和底面粗糙度相同,探测面粗糙度不同。

(2)如图10-8所示的试块一块。

试块材质、厚度、A面粗糙度同焊缝试板,试块B面粗糙度同RB—2(或CTRB—2)试块。

4.耦合剂:

机油、浆糊或甘油。

三.实验内容与步骤

1.直探头检测时表面耦合损失的测定

(1)将2.5P20Z探头置于图10-7(a)所示的对比试块上,预衰减N1=20dB,调节增益旋钮,使底波B1达满幅度的80%。

(2)将探头移至图10-7(b)所示的待测试块上,固定增益旋钮不动。

调节衰减器旋钮,使底波B1达80%,记录这时衰减器的读数N2dB。

(3)计算二者表面耦合损失差△:

△=N1-N2(dB)(10—9)

(a)对比试块(b)侍测试块

图10-7直探头表面耦合损失差的测定

2.斜探头检测时表面声能损失的测定

(1)一次反射法(也称二次波)表面声能损失的测定

①把两个斜探头沿检测方向置于焊缝两侧的检测面上,间距约1跨距,作一发一收测试,如图10-8(a)。

调节增益旋钮,使最大穿透波幅为基准高(80%)。

②按同样方法,把探头置于试块B面上,如图10-8(b)。

调节衰减器,使最大穿透波波幅也为基准高,此时试板与试块的衰减分贝差,即为上表面声能损失差。

③重复①和②项步骤按图10-9测出试板与试块A面的dB差,即为下表面声能损失差。

图10-8上表面声能损失的测定图10-9下表面声能损失的测定

④因实际二次波检测时,声束两次触及下表面,所以上表面声能损失差加上两倍的下表面声能损失差即为二次波检测时表面声能损失差。

(2)直射法(一次波)检测时的表面声能损失差的测定

直射法检测表面声能损失差只计入上表面声能损失差即可,

四.实验报告要求

1.写出实验名称、目的和用品及测试结果。

2.分析引起测试误差的原因。

实验七工件材质衰减系数的测定

一.实验目的

1.掌握薄板工件衰减系数的测定方法。

2.掌握厚板工件衰减系数的测定方法。

二.实验用品

1.仪器:

CTS一22型超声检测仪。

2.探头:

2.5P20Z和5.0P14Z探头各一只。

3.试块:

铸钢件试板两块,一块厚为45mm,另一块厚为300mm。

试块上下表面光洁,互相平行。

4.耦合剂:

机油、甘油或浆糊。

三.实验内容与步骤

1.薄板工件衰减系数的测定

(1)取2.5P20Z探头对准厚度为45mm的薄板工件底面,调节仪器,使示波屏上出现B1~B6六次底波,调节增益,使B6达80%基准高,再用衰减器将B3的调至80%,记录这时所衰减的分贝值△1,则介质的衰减系数(α)为(不计反射损失):

(10—10)

(2)用5.0P14Z探头重复上述过程,测出相应的分贝差△2,则衰减系数为(不计反射损失):

2.厚板工件衰减系数的测定

(1)取2.5P20Z探头对准厚度为300mm的工件的底面,调节仪器,使示波屏上出现底波B1、B2。

调增益旋钮,使B2达80%基准高,再用衰减器将B1的调至80%,记录这时所衰减的分贝值△3,则介质的衰减系数(α)为(不计反射损失):

(10—11)

(2)用5.0P14Z探头重复上述过程,测出相应的分贝差△4,则衰减系数为(不计反射损失):

四.实验报告要求

1.写出实验名称、目的和用品。

2.写出实验结果,说明频率f对衰减系数α的影响。

3.分析影响测试精度的原因。

实验八锻件纵波检测

一、实验目的

1.学会正确使用检测设备。

2.学会正确操作方法。

3.学会正确判别缺陷波和非缺陷回波。

4.掌握纵波平底孔AVG曲线的测绘方法,验证理论回波声压公式。

5.学会填写记录。

二、设备和材料

1.仪器:

A型超声检测仪。

2.探头:

5P14Z纵波直探头。

3.试块:

IIW、CSK-IA、CS-2等。

4.耦合剂:

机油。

5.试件:

φ50×200mm钢锻件。

三.实验要求

检测φ50×200mm钢锻件,技术要求φ2mm平底孔当量缺陷不漏检。

四.实验内容提要与步骤

1.时基线调节

利用φ50×200mm钢锻件底波、按声程1:

2.5调节时基线。

调节方法如下:

(1)调节有关旋钮,使时基线清晰明亮并与水平刻度线重合。

(2)将探头置于φ50×200mm钢锻件上的平面上。

(3)调节脉冲位移旋钮和深度微调旋钮,使第一次底波(B1)和第二次底波(B2)的前沿对准水平刻度0、80格。

(4)调节脉冲位移旋钮,使第一次底波(B1)的前沿平移对准水平刻度80格。

这时仪器按声程1:

2.5的时基线调节就完成了。

2.实用AVG曲线的测绘

(1)衰减器位置确定:

一般以最低反射波达到基准波高时衰减量尽可能小为原则。

根据检测对象,这里以200mm/φ2mm作为起始灵敏度。

具体的调节方法如下:

探头对准深度为200mm的CS-2试块的中心,找到φ2mm平底孔的最高反射回波,调节增益旋钮和衰减器旋钮,使φ2mm平底孔的最高反射回波达到基准波高(80%),注意衰减器应保留足够的灵敏度余量。

(2)固定增益旋钮,将探头分别置于不同声程的φ2mm平底孔试块上,移动探头,找到φ2mm平底孔的最高反射回波,调节衰减器,使各回波达到基准波高(80%),记录相应的dB值并填入表10—2中。

对于声程≥3N的点也可用理论计算公式计算得到,但声程<3N以内的点必须实测。

表10—2实测x、φ和对应的dB值

距离x(mm)

平底孔波高(dB)

φ2mm

φ3mm

φ4mm

大平底波高(dB)

(3)按照

(2)的操作,分别测出不同声程的φ3mm、φ4mm平底孔的最高反射回波相应的dB值,并填入表10—2中。

(4)按照

(2)的操作,分别测出不同声程的大平底孔最高反射回波相应的dB值,并分别填入表10—2中。

(5)以声程x为横坐标,相对波高(dB)为纵坐标,在坐标纸上根据表10—2中的数据测绘实用AVG曲线,并在图中注明所用探头的频率和晶片直径。

3.灵敏度调节

(1)方法一:

根据测绘实用AVG曲线调节的方法。

从所测绘φ2mm平底孔的实用AVG曲线上,查出声程为200mm所对应的衰减器读数dB值,将仪器衰减器调至该读数,灵敏度即调节完毕。

(2)方法二:

根据理论计算公式的方法

①确定声程x=200mm的φ2mm平底孔与大平底的分贝差Δ为:

(10—12)

分贝差Δ也可由所测绘的实用AVG曲线中查出。

②调节:

将探头对准锻件大平底完好部位,调节增益和衰减器旋钮,使底面最高回波B1达到基准波高(80%),再增益由上式计算所得的分贝差Δ值,至此,200mm/φ2mm的灵敏度就调节好了。

4.扫查

手持探头,用力均匀,按直线扫查方式进行扫查。

扫查间距约为7mm,探头移动速度不得大于50mm/s。

发现缺陷后,前后左右移动探头找到最高波后,用衰减器将缺陷最高波高调至基准波高(80%),记录缺陷波前沿正对的水平刻度值

和缺陷波调至基准波高(80%)时衰减器对应的dB读数及探头中心的平面位置。

5.缺陷定位

因时基线按声程1:

2.5调节,则缺陷至检测面的距离为:

。

6.缺陷定量

(1)缺陷当量

根据缺陷的距离xf和最大缺陷波波幅与检测灵敏度(200mm/φ2mm)的分贝差(ΔdB)按下式计算缺陷的当量:

(10—13)

也可根据所测绘的实用AVG曲线来确定缺陷的当量。

(2)缺陷的指示长度测定

如缺陷为条状缺陷,用6dB法或端点6dB法测定缺陷的指示长度。

7.检测记录

检测记录是给缺陷定位、定量、编写检测报告以及检查检测质量的重要依据,因此,在检测中一定要及时地作好检测记录。

检测记录包括下列主要内容:

(1)试件名称、试件编号、试件材料、试件规格、试件数量;

(2)送检单位、送检日期;

(3)检测仪器型号、探头规格、试块名称、耦合剂;

(4)检测方法、检测灵敏度、扫查灵敏度、时基线、扫查方式、扫查间距、扫查速度;

(5)缺陷回波序号、缺陷回波水平刻度读数、衰减器读数、平面位置、埋藏深度、缺陷当量幅度、缺陷指示长度等;

(6)其他认为需要记录的内容;

(7)检验日期、检验人员签名。

8.善后事宜

(1)关掉仪器;

(2)将仪器、探头、电缆线、试块擦干净;

(3)将试件擦干净;

(4)将检测记录妥善保存。

五.实验报告要求

1.写出实验名称、目的和用品。

2.说明实用AVG曲线的测试方法,记录测试数据并测绘实用AVG曲线

3.说明锻件的检测步骤