塑料成型工艺与模具设计电子文档学习情境09pptConvertor.docx

《塑料成型工艺与模具设计电子文档学习情境09pptConvertor.docx》由会员分享,可在线阅读,更多相关《塑料成型工艺与模具设计电子文档学习情境09pptConvertor.docx(19页珍藏版)》请在冰豆网上搜索。

塑料成型工艺与模具设计电子文档学习情境09pptConvertor

学习情境九:

注射模冷却与加热装置的设计与计算

塑料成型工艺与注射模具设计

注射模冷却与加热装置的设计与计算

任务引入

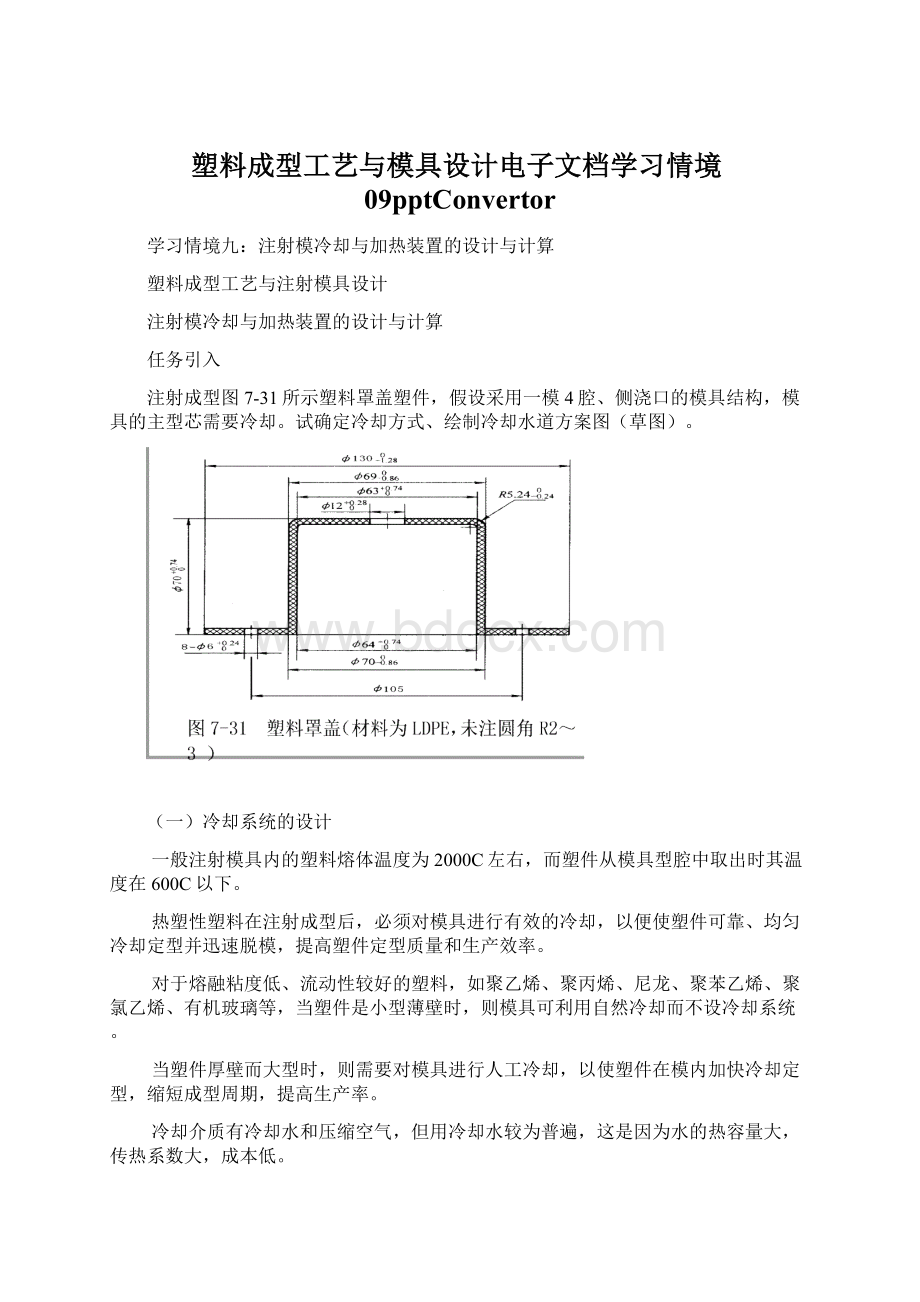

注射成型图7-31所示塑料罩盖塑件,假设采用一模4腔、侧浇口的模具结构,模具的主型芯需要冷却。

试确定冷却方式、绘制冷却水道方案图(草图)。

(一)冷却系统的设计

一般注射模具内的塑料熔体温度为2000C左右,而塑件从模具型腔中取出时其温度在600C以下。

热塑性塑料在注射成型后,必须对模具进行有效的冷却,以便使塑件可靠、均匀冷却定型并迅速脱模,提高塑件定型质量和生产效率。

对于熔融粘度低、流动性较好的塑料,如聚乙烯、聚丙烯、尼龙、聚苯乙烯、聚氯乙烯、有机玻璃等,当塑件是小型薄壁时,则模具可利用自然冷却而不设冷却系统。

当塑件厚壁而大型时,则需要对模具进行人工冷却,以使塑件在模内加快冷却定型,缩短成型周期,提高生产率。

冷却介质有冷却水和压缩空气,但用冷却水较为普遍,这是因为水的热容量大,传热系数大,成本低。

几种常用塑料的成型温度、模具温度和脱模温度,见表9-1。

1.冷却时间的时间

在注射过程中,塑件的冷却时间,通常是指塑料熔体从充满模具型腔起到可以开模取出塑件时止的这一段时间。

塑件是否已经冷却,常以制品已充分固化定型而且具有一定强度和刚度为准。

冷却时间一般约占整个注射生产周期的80%。

确定冷却时间的方法有计算法和经验查表法。

1.冷却系统设计原则

冷却系统的设计,影响因素多并且复杂,主要设计原则有:

(1)冷却系统设计应在推出机构前完成,从而避免冷却管路与推杆孔相互贯穿。

(2)定模与动模应分别冷却,保证冷却平衡。

型芯布置冷却回路的空间小,还有推出机构的影响,型芯冷却系统必凹模冷却系统复杂。

(3)尽量保证塑件收缩均匀,维持模具的热平衡。

(4)冷却水孔的数量越多,孔径越大,则对塑件的冷却效果越均匀,如图9-1所示。

图9-1(a)开设5个大孔比图9-1(b)开2个小孔的冷却效果好。

根据经验,一般冷却水孔中心线与型腔壁的距离应为冷却水孔直径的1~2倍(常为12~15mm),冷却水孔中心距约为水孔直径的3~5倍,水孔直径一般为8~12mm。

(5)尽可能使冷却水孔至型腔表面的距离相等,当塑件壁厚均匀时,冷却水孔与型腔表面的距离应处处相等,如图9-2(a)所示。

当塑件壁厚不均匀时,壁厚处应强化冷却、水孔应靠近型腔、距离要小,但也不应小于10mm,如图9-2(b)所示。

(6)浇口处加强冷却。

一般在注射成型时,浇口附近温度最高,距浇口越远温度越低,因此要加强浇口处的冷却。

即冷却水从浇口附近流入,如图9-3(a)为侧浇口的循环冷却水路,图9-3(b)为多浇口的循环冷却水路。

(7)应降低进水与出水的温差。

如果进水与出水温差过大,将使模具的温度分布不均匀,尤其对流程很长的大型塑件,料温越流越低,对于矩形模具,通常沿模具宽度方向开设水孔,使进水与出水温度差不大于50C,如图9-4(b)所示。

(8)合理选择冷却水道的排列形式。

对于收缩大的塑件(如聚乙烯)应沿收缩方向开设冷却水孔。

图9-5所示为四方形塑件中心浇口的情况,收缩沿放射线和与放射线垂直的方向进行,所以应将冷却水从中心引入,向外侧进行螺旋式热交换,最后流出模外。

对于不同形状的塑件,冷却水孔的排列形式也有所不同,如图9-6(a)所示为薄壁扁平的冷却形式;图9-6(b)为中等深度壳形塑件的冷却形式;图9-6(c)为深腔塑件的冷却形式。

(9)合理确定冷却水管接头位置。

为不影响操作,进出口水管接头通常设在注射机背面的模具同一侧。

(10)冷却系统的水道尽量避免与模具上其他机构(如推杆孔、小型芯孔等)发生干涉现象,设计时要通盘考虑。

(11)冷却水管进出接头应埋入模板内,以免模具在搬运过程中造成损坏。

如图9-7所示,最好在进口和出口处分别打出标志,如“IN”(进口)和“0UT”(出口)等。

3.冷却系统的结构形式

根据塑料制品形状及其所需的冷却效果,冷却回路可分为直通式、圆周式、多级式、螺旋线式、喷射式、隔板式等多种样式,同时还可以互相配合,构成各种冷却回路。

(1)简单流道式

通过在模具上直接打孔,并通以冷却水而进行冷却,是生产中最常用的一种形式。

如图9-8(a)是一般的冷却方式,适用于成型较浅且面积较大的塑件;图9-8(b)是通过软管在模外连接冷却回路。

(2)螺旋式

其特点是使冷却水在模具中产生螺旋状回路,冷却效果较好,但制造比较麻烦。

图9-11所示为在镶嵌界面开设螺旋形冷却水沟槽;图9-12所示为在细长型芯内部嵌入螺旋形铜管,并用低熔点合金浇铸固定。

(3)隔片导流式

图9-13所示为比较常见的一种多型芯的冷却方式。

(4)喷流式

图9-14所示为用于长型芯的冷却形式,是在型芯中间装有一个喷水管,冷却水从喷水管的顶端喷出,向四周分流冷却型芯壁。

(5)导热杆(导热棒)及导热型芯式

图9-15所示为在型芯上镶有导热性好的铍铜合金,冷却水与铍铜合金的全部(如图9-15(a))或尾部(如图9-15(b))接触,以提高冷却效率。

图9-16所示是采用导热杆式的局部冷却装置。

当型芯特别小时,如图9-17所示,可采用铍铜合金作型芯材料加强冷却的方式。

(6)冷却系统的零件

对不同冷却系统,冷却装置有不同的零件,主要有以下几种。

(1)水管接头。

一般由黄铜制成,对要求不高的模具也可用一般结构钢制成。

(2)螺塞。

主要用来构造水路,起截流作用。

要求高的模具用黄铜制作。

(3)密封圈。

主要用来使冷却回路不泄漏。

(4)密封胶带。

主要用来使螺塞或水管接头与冷却通道连接处不泄漏。

(5)软管。

主要作用是连接并构造模外冷却回路。

(6)喷管件。

主要用在喷流式冷却系统上,最好用铜管。

(7)隔片。

用在隔片导流式冷却系统上,最好用黄铜片。

(8)导热杆。

用在导热式冷却系统上,主要由铍铜制成。

4.冷却系统的管路计算

模具冷却装置的设计与使用的冷却介质、冷却方法有关。

模具可以用水、压缩空气和冷凝水冷却,但用水冷却最为普遍,因为水的热容量大,传热系数大,成本低廉。

所谓水冷,即在模具型腔周围和型芯内开设冷却水回路,使水或者冷凝水在其中循环,带走热量,维持所需的温度。

冷却回路的设计应做到回路系统内流动的介质能充分吸收成型塑件所传导的热量,使模具成型表面的温度稳定地保持在所需的温度范围内,而且要做到使冷却介质在回路系统内流动畅通,无滞留部位。

但是,在冷却水回路开设时,受到模具上各种孔(顶杆孔、型芯孔、镶件接缝等)的限制,按理想情况设计较困难,必须根据模具的具体结构灵活地设置冷却回路。

确定冷却水孔的直径时应注意,无论多大的模具,水孔的直径不能大于14mm,否则冷却水难以成为湍流状态,以至降低热交换效率。

一般水孔的直径可根据塑件的平均壁厚来确定。

平均壁厚为2mm时,水孔直径可取8~10mm;平均壁厚为2~4mm时,水孔直径可取10~12mm;平均壁厚为4~6mm时,水孔直径可取10~14mm。

(二)加热装置设计

当注射成型工艺要求模具温度在900C以上时,模具中必须设置加热装置。

模具的加热方式有很多,如热水、热油、水蒸气、煤气或天然气加热和电加热等。

目前普遍采用的是电加热温度调节系统,电加热有电阻加热和工频感应加热。

如果加热介质采用各种流体,那么其设计方法类似于冷却水道的设计。

电加热的主要方式有:

(1)电热丝直接加热

将选择好的电热丝放入绝缘瓷管中装入模板的加热孔中,通电后就可以对模具尽心加热。

这种加热方法结构简单,成本低廉,但电热丝与空气接触后易氧化,寿命较短,

(3)电热棒加热

电热棒是一种标准的电加热元件,它是由具有一定功率的电阻丝和带有耐热绝缘材料的金属密封管组成,使用时只要将其插入模板上的加热孔内通电即可,如图9-19所示。

电热棒加热的特点是使用和安装都很方便。

2.模具加热的要求和计算

(1)对模具电加热的要求

1)电加热元件功率要适当,不宜过小也不宜过大。

如过小,模具不能加热并保持所需的温度;如过大,即使采用温度调节器仍难以保持稳定。

这是由于电加热元件附件温度比模具型腔的温度高得多,即使电加热元件断电,其周围积聚的大量热仍继续传到型腔,使型腔继续保持高温,这种现象称为“加热后效”,电阻元件的功率越大,“加热后效”越显著。

2)合理布置电加热元件,使模温趋于均匀。

3)注意模具温度的调节,保持模具温度的均匀和稳定。

加热板中央和边缘可采用两个调节器。

对于大型模具最好将电加热元件分为两组,即主要加热组和辅助加热组,成为双联加热器。

主要加热组的电功率占总电功率的2/3以上,它处在连续不断的加热状态,但只能维持稍低于规定的模具温度,当辅助加热组也接通时,才能使模具达到规定的温度。

调节器控制着辅助加热组的接通与断开。

现在模具温度多由注射机相应的温控系统进行调控。

电加热装置清洁、简单,便于安装、维修和使用,温度调节容易,可调节温度范围大,易于实现自动控制,但升温慢,不能在模具中轮换地加热和冷却,有“加热后效”现象。

(2)模具加热装置的计算

首先,计算模具加热所需的电功率

P=k×M(9-9)

式中,P——电功率(W);

M——模具质量(kg);

k——每千克模具加热到成型温度时所需的电功率(W/kg),k值见表9-5。

注射模冷却与加热装置设计与计算实例

【实例9-1】图9-20所示为某款摩托车前壳塑料零件示意图,材料为ABS,平均缩水率为0.5%,产品成型后对产品尺寸要求高,需要对型芯进行冷却。

试确定冷却方式、绘制冷却水道方案图(草图)。

注射模冷却与加热装置设计与计算实例

【解】从产品的结构上分析,塑件上有4个小孔,左边的两个小孔用两个侧抽芯机构完成,右边两个位置比较接近的小孔用一个侧抽芯机构完成,由于塑件在高度方向脱模方向上的尺寸比较大,动模部分的冷却系统的结构形式采用隔片导流式的结构,为了避免冷却水道与相关的模具元件发生干涉,而又不影响其冷却效果,决定在定模板上设计7~8条水道,,在动模板上设计两条循环水道,由于动模板上型面的落差比较大,特采用隔片导流式的冷却回路,如图9-21所示。

注射模冷却与加热装置设计与计算实例

【实例9-2】图9-22所示为某款手机电池盖塑件示意图,材料为PC+ABS,缩水率为0.5%,产品成型后不仅对产品尺寸要求高,而且还要求表面平整、光洁,无影响外观的缩水痕、熔接痕、缺料、飞边、裂纹和变形等工艺缺陷。

由于手机产品对外观要求较高,为了不影响产品外观,决定采用潜伏式浇口进料。

产品尺寸不大,采用一模两腔的结构。

试确定冷却方式、绘制冷却水道方案图(草图)。

注射模冷却与加热装置设计与计算实例

【解】从产品的结构上分析,塑件端面有2处倒扣,塑件底部有8处倒扣,所以端面的两个倒扣安排2个斜导柱进行侧抽芯脱模,底部的倒扣在动模上安排6个斜顶进行抽芯脱模。

动模上安排斜顶时要注意保证斜顶的强度。

为了避免冷却水道与相关的模具元件发生干涉,而又不影响其冷却效果,决定在动模芯上设计4条二进二出的内循环式冷却水道,在定模芯上设计2条一进一出的内循环式冷却水道,为了防止漏水,在动、定模板上开设密封槽,采用O形密封圈进行密封,水管接头安装在动、定模板上,如图9-23所示。

仅供个人用于学习、研究;不得用于商业用途。

Forpersonaluseonlyinstudyandresearch;notforcommercialuse.

NurfürdenpersönlichenfürStudien,Forschung,zukommerziellenZweckenverwendetwerden.

Pourl'étudeetlarechercheuniquementàdesfinspersonnelles;pasàdesfinscommerciales.

толькодлялюдей,которыеиспользуютсядляобучения,исследованийинедолжныиспользоватьсявкоммерческихцелях.

以下无正文