著名药厂的提取车间风险评估分析.docx

《著名药厂的提取车间风险评估分析.docx》由会员分享,可在线阅读,更多相关《著名药厂的提取车间风险评估分析.docx(12页珍藏版)》请在冰豆网上搜索。

济生堂

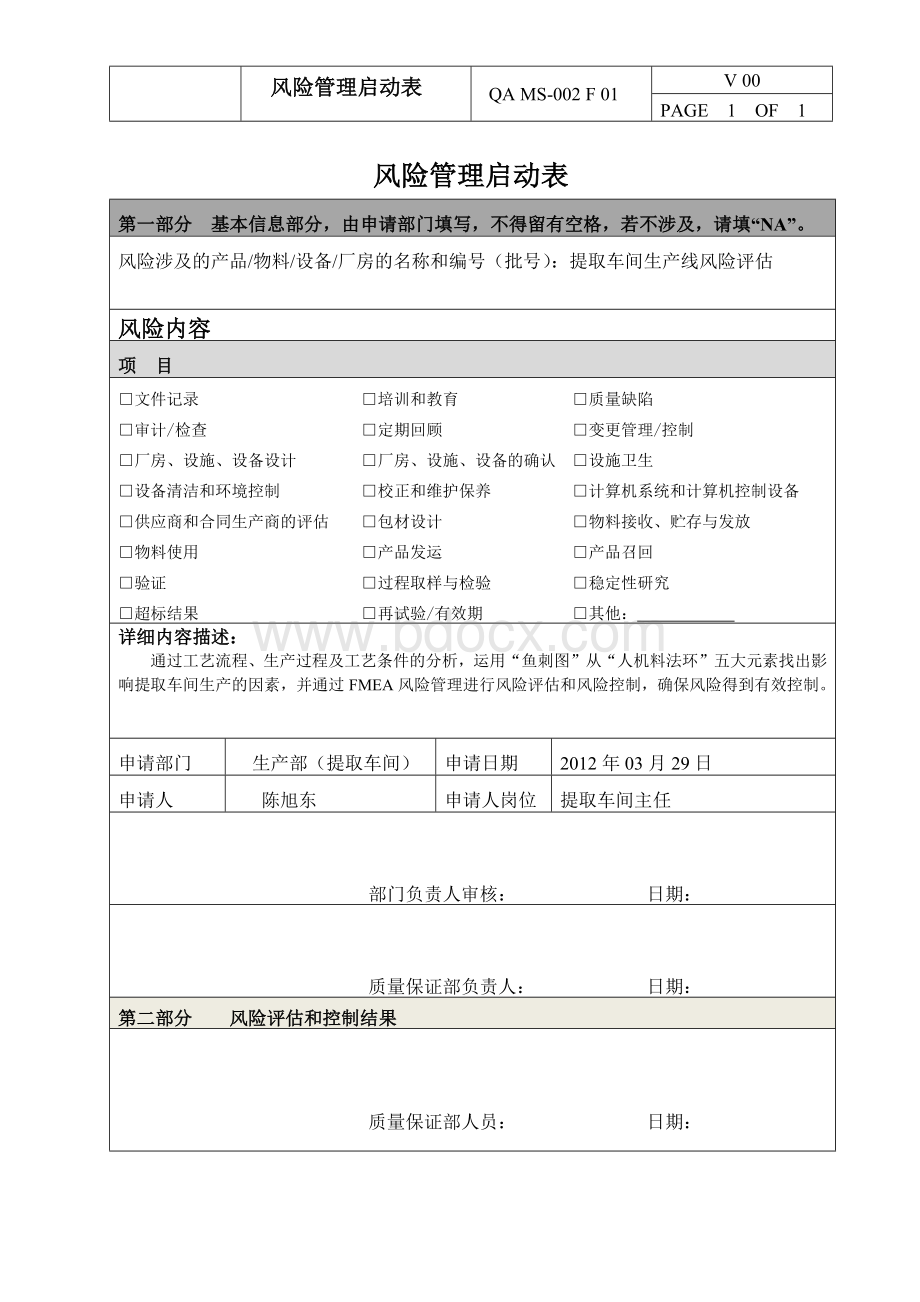

风险管理启动表

QAMS-002F01

V00

PAGE2OF3

风险管理启动表

第一部分基本信息部分,由申请部门填写,不得留有空格,若不涉及,请填“NA”。

风险涉及的产品/物料/设备/厂房的名称和编号(批号):

提取车间生产线风险评估

风险内容

项目

□文件记录□培训和教育□质量缺陷

□审计/检查□定期回顾□变更管理/控制

□厂房、设施、设备设计□厂房、设施、设备的确认□设施卫生

□设备清洁和环境控制□校正和维护保养□计算机系统和计算机控制设备

□供应商和合同生产商的评估□包材设计□物料接收、贮存与发放

□物料使用□产品发运□产品召回

□验证□过程取样与检验□稳定性研究

□超标结果□再试验/有效期□其他:

详细内容描述:

通过工艺流程、生产过程及工艺条件的分析,运用“鱼刺图”从“人机料法环”五大元素找出影响提取车间生产的因素,并通过FMEA风险管理进行风险评估和风险控制,确保风险得到有效控制。

申请部门

生产部(提取车间)

申请日期

2012年03月29日

申请人

陈旭东

申请人岗位

提取车间主任

部门负责人审核:

日期:

质量保证部负责人:

日期:

第二部分风险评估和控制结果

质量保证部人员:

日期:

风险评估和控制报告

QAMS-002F02

V00

PAGE1OF3

风险评估和控制报告

1.目的

运用风险管理的工具,全面评估现有提取车间的生产线,通过质量风险管理方法评估后确定关键工艺参数和质量控制点,提高质量风险控制的能力,以确保持续稳定的生产出符合预定用途的物料。

2.范围

提取生产线的风险评估及控制。

3.定义

3.1参数/工艺参数:

在某个工艺下定义单个条件的单个参数。

比如工艺参数有温度,真空度,压力,相对密度,数量等等。

3.2质量属性:

一个直接或间接影响物料质量的物理化学或微生物特性(比如产品的纯度、潜能、鉴别、稳定性)。

产品指标是生产者提出和证明、由法规机构批准的质量特性。

3.3可接受范围:

在确认过的范围内的工艺参数下进行操作,同时保持其他参数不变,能生产出符合其相应质量特性的物料。

3.4失效模式和效果分析((FailureModeandEffectAnalysis,FMEA)是一种用来确定潜在失效模式及其原因的分析方法。

3.5因果图(Cause-and-EffectDiagram),一般它是用来从不良结果反推其可能产生的原因。

如图所示。

通常一个质量问题不外由人、机、料、法、环五个因素引起,进行逐项研究找出影响因素。

4.职责

序号

姓名

部门

职务

主要职责

1

姚位平

质量保证部

质量监控员

起草风险评估文件并组织评估小组成员参与评估讨论

2

张显坤

质量保证部

质量运营室主任

参与风险评估,对风险评估内容及降低风险措施提出意见

3

彭加忠

质量检验部

经理

4

黄巧

物流部

经理

风险评估和控制报告

QAMS-002F02

V00

PAGE2OF3

5

陈礼太

生产部

经理

6

谌东平

设备动力部

经理

7

何鸿

组长

质量管理负责人

审批评估报告

5.项目分析

经质量风险分析,按现有生产质量管理模式,该产品的质量风险级别为低风险级。

影响产品质量的关键因素有物料的质量,设备、设施,环境,各生产工序的操作规范。

见附表1。

6.使用的风险工具及参考资料

6.1鱼刺图

6.2FMEA

7.风险可接受性(是否可接受)

以上风险均为低风险,通过现有措施可以控制风险,只需进行监控即可。

8.风险控制措施/负责人/完成时间

8.1对物料的质量应从源头控制,需加强对供应商的管理,每批物料须检验合格,并经审核放行后领用。

8.2对生产工序加强质量控制,根据工艺特点制定各工序的质量监控要点如下:

8.2.1监控点

按生产工序设置监控点,不得遗漏。

各监控点如下:

(水提)投料量、加水量、煮提温度、保沸时间、水提取液量;(醇提)投料量、加醇量、煮提温度、保沸时间、回收酒精浓度、醇提药液量;(浓缩收膏)浓缩进料量、浓缩温度、真空度、蒸汽压力大小、;(沸腾制粒)投料量、喷液速度、进出风量、制出颗粒量、粉碎筛网目数、过筛后颗粒量;(喷雾干燥)投料量、进料速度、进出风温度、收粉量。

8.2.2监控频次

每个监控点均需在开工前、生产过程中、生产结束后进行监控,重点工序增加监控频次。

8.2.3监控方法

8.2.3.1开工前及生产结束后,重点监控人、机、料、法、环是否符合工艺标准,

风险评估和控制报告

QAMS-002F02

V00

PAGE3OF3

达到相应清场要求。

监控物料数量、外观质量、标记、贮存条件及管理是否符合要求。

监控设备及计量器具是否处于完好状态,有标记,有检定合格证。

监控相应的凭证、记录是否齐全规范,决定是否准许开工。

8.2.3.2生产过程重点监控工艺规程和岗位SOP的贯彻执行情况,生产现场管理

是否有序规范,状态标记是否齐全、正确,批生产记录是否及时填写,中间产品的质量是否达到标准。

对物料能否流转,能否入库做出决定,为批生产记录审核提供依据。

8.2.4重点工序监控

8.2.4.1提取、浓缩收膏、喷雾干燥是保证产品质量的重要工序,重点监控各物料准确投料,提出的药液量及浓缩收膏量,收膏洁净度是否达到,制粒干燥后颗粒大小均匀、无色差。

8.2.4.2浓缩收膏后取样,检查浸膏中的固含物应符合规定。

8.2.4.3最终制粒干燥后取样,检查颗粒水分应符合规定。

8.3风险控制措施详见FMEA风险评估分析表,完成时间为2012年07月27日。

起草人/时间:

审核人/时间:

审批人/时间:

FMEA风险评估申请表

QAOS-012F01

V00

PAGE1OF2

FMEA风险评估申请表

编号:

第一部分风险评估申请

题目

提取车间生产线风险评估

适用范围

设施□设备□

系统□子系统□部件□

工艺□其他

问题描述

1、提取车间在生产过程中的人员操作风险

2、提取车间在生产过程中的设备操作风险

3、提取车间在生产过程中的物料使用风险

4、提取车间在生产过程中的人员是否按照SOP操作

5、提取车间安装环境是否适应生产、操作

6、清场及设备清洗情况对下批次产品质量的影响

是否接受申请

结论:

同意□不同意□

FMEA风险评估小组组长:

年月日

FMEA风险评估申请表

QAOS-012F01

V00

PAGE2OF2

第二部分风险评估(风险评估分析表附后)

评估结论

以上风险均为低风险,通过现有措施可以控制风险,只需进行监控即可。

签名:

日期:

第三部分后续措施跟踪

CAPA号:

编号

简要描述

负责人

完成时限

1

2

3

4

5

第四部分风险评估小组批准

姓名

部门

职务

工作的职责

签名/日期

姚位平

质量保证部

组员

起草风险评估文件并组织评估小组成员参与评估讨论

张显坤

质量保证部

组员

参与风险评估,对风险评估内容及降低风险措施提出意见

彭加忠

质量检验部

组员

黄巧

物流部

组员

陈礼太

生产部

组员

谌东平

设备动力部

组员

何鸿

质量保证部

组长

审批评估报告

第五部分质量保证部批准

质量保证部批准

日期

FMEA风险评估申请表

QAOS-012F02

V00

PAGE1OF1

FMEA风险评估分析表

设施/工艺/设备/系统/其他:

提取车间生产线的风险

编号:

_QR201203001_________

发起日期:

_2012年03月29日_____完成日期:

__2012年07月27日________________

组长:

_____何鸿_______________________________ 副组长:

_________——___________________

组员:

张显坤、彭加忠、黄巧、谌东平、陈礼太

风险识别

风险评估

风险控制

批准及执行

措施结果确认(剩余风险评估)

序号

项目

功能

潜在失败/故障后果

潜在失败/故障起因/机理

现行设计控制预防措施

严重性S

概率O

可检测性D

PRN

采取的措施

责任人

目标完成日期

严重性S

概率O

可检测性D

PRN

1

物料

物料(原辅包及中间产品)污染

进入物料不合格,物料在厂区存储条件不符合规定

进入物料不合格,进厂物料及时退回供应商,将中间产品存储在规定环境内,避免造成污染;进入洁净区域的物料应进行消毒,除去外包,由缓冲间进入洁净区

3

2

1

6

2

前处理

造成人员伤亡

人员疲劳,设备安装不符合规定,材质不符合要求

拣选-视觉疲劳-经常更换人员。

药-刀片滑落。

洗药机漏电,干燥,经常翻料,防止阴阳脸,粉碎-人员绞伤,漏电等。

筛网破裂,产品粒度不一致,金属屑进入物料,建议用不锈钢。

确认筛网完好。

加强防护措施。

2

1

1

2

3

提取罐

导致设备爆炸