阀门零件上模模具模具机械制造工艺规程及工艺装备设计.docx

《阀门零件上模模具模具机械制造工艺规程及工艺装备设计.docx》由会员分享,可在线阅读,更多相关《阀门零件上模模具模具机械制造工艺规程及工艺装备设计.docx(27页珍藏版)》请在冰豆网上搜索。

阀门零件上模模具模具机械制造工艺规程及工艺装备设计

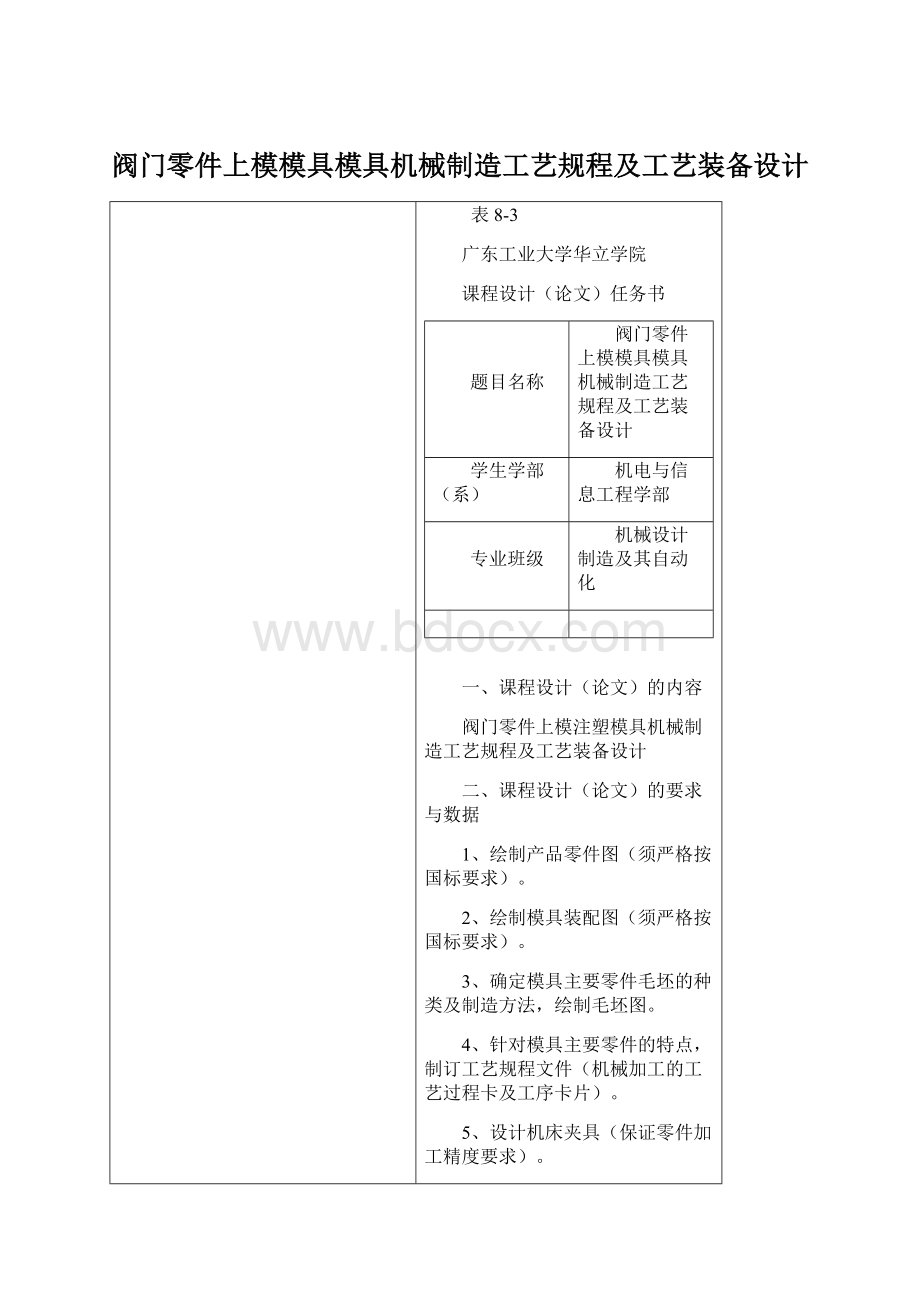

表8-3

广东工业大学华立学院

课程设计(论文)任务书

题目名称

阀门零件上模模具模具机械制造工艺规程及工艺装备设计

学生学部(系)

机电与信息工程学部

专业班级

机械设计制造及其自动化

一、课程设计(论文)的内容

阀门零件上模注塑模具机械制造工艺规程及工艺装备设计

二、课程设计(论文)的要求与数据

1、绘制产品零件图(须严格按国标要求)。

2、绘制模具装配图(须严格按国标要求)。

3、确定模具主要零件毛坯的种类及制造方法,绘制毛坯图。

4、针对模具主要零件的特点,制订工艺规程文件(机械加工的工艺过程卡及工序卡片)。

5、设计机床夹具(保证零件加工精度要求)。

6、编写课程设计说明书(5000字),规范说明书书写格式。

三、课程设计(论文)应完成的工作

1、零件图 1张

2、模具装配图1张

3、模具主要零件毛坯图 1张

4、机械加工工艺过程卡片 1份

5、机械加工工序卡片 1套

6、夹具设计装配图 1张

7、课程设计说明书 1份

四、课程设计(论文)进程安排

序号

设计(论文)各阶段内容

地点

起止日期

1

下达机械制造技术基础课程设计任务

1#105

2013.11.4

2

熟悉零件图,准备各种资料

1#105

2013.11.8

3

绘制零件图,模具装配图,毛坯图

1#105

2013.11.15

4

制定模具主要零件的工艺规程文件

1#105

2013.11.22

5

工艺装备设计

1#105

2013.11.29

6

撰写设计说明书

1#105

2013.12.6

7

上交所有资料

1#105

2013.12.15

五、应收集的资料及主要参考文献

[1]王宛山、邢敏主编,[机械制造手册],辽宁科学技术出版社,2002。

[2]陈宏钧主编,[实用机械加工工艺手册],机械工业出版社,2003。

[3]陈锡渠、彭晓南主编,[金属切削原理与刀具],北京出版社,2006。

[4]吴宗泽、罗圣国主编,[机械设计手册(第3版)],高等教育出版社,2006。

[5]王光斗、王春福主编,[机床夹具设计手册],上海科学技术出版社2000。

发出任务书日期:

2013年11月1日指导教师签名:

计划完成日期:

2013年12月13日教学单位责任人签章:

广东工业大学华立学院

课程设计(论文)

课程名称模具制造技术基础课程设计

题目名称阀门零件上模机械制造工艺规程及工艺装备设计

2013年12月15日

一、课程设计(论文)的内容

课程设计的零件为阀门,要制造的是阀门的下模部分,主要的加工设备为数控铣床。

浇口部分铣床比较难加工,采用电火花加工。

[1]电火花加工是在特定介质中,通过工具电极和工件之间的脉冲放点时的电腐蚀作用,对工件进行加工的一种方法,可以加工各种高熔点高强度高硬度高纯度高韧性的材料,广泛运用到模具制造中。

通过课程设计,充分了解零件制造的整个流程,包括毛培的选择种类及其制造方法,针对零件的特点制定相应的工艺规程文件,必要时设计专用夹具来保证零件的加工精度。

二、课程设计(论文)的要求与数据

1零件图

1

2、确定毛坯的种类及制造方法,绘制毛坯图。

用以制造模具零件毛坯的有型材、型材焊接件、铸件、锻件四类。

铸造毛坯又分为砂型铸造、金属模铸造、压力铸造、精密铸造。

锻造毛培又分为自由锻、普通模锻、精密模锻等。

该零件选用45#铸钢,零件结构简单,故毛培形式采用型材焊接,加工余量一般,原材料为钢材,零件尺寸为大中型,适合用于单件生产,生产成本较低。

2

3、针对零件的特点,制订工艺规程文件(机械加工的工艺过程卡及工序卡片)。

阀门的结构较为简单,加工表面主要为曲面和平面。

由于是塑料模具,一般要求较高的表面质量。

粗基准的选择影响到余量的分配和工件的装夹方式,一般选用平面为粗基准。

精基准主要是满足精度要求,可以根据基准重合原则,选择设计基准为精基准。

1加工余量的确定

在确定工序尺寸时,首先要确定加工余量。

正确地确定加工余量对于工厂有重要的意义。

若毛培的余量过大,浪费材料势必使成本提高;反之余量较小,使毛培制造困难,同样增加成本,余量太小也不能保证加工精度。

所以余量过大过小都会对机械加工过带来不利影响。

阀门粗加工留给精加工的余量为0.2mm。

2数控机床的选择

数控机床是指用计算机来控制的机床,多用于多产品、中小批量。

为了使数控机床在本企业的生产中充分发挥作用,一定要选择用合适的机床。

在选择数控机床时,可以遵循下列原则:

(1)根据加工范围,确定采用数控加工的典型零件

在选择并决定某个零件进行数控加工以后,并不是说零件所有的加工内容都采用数控加工,数控加工可能只是零件加工工序里面的一部分。

因此,有必要对零件图样进行仔细分析,选择那些最合理的最需要的进行数控加工的内容和工序。

阀门的下模加工采用CW6140。

3毛坯为180×90×65板材,工件材料为45#,根据零件图样要求其加工工序为:

(1)使用通用夹具装夹毛坯;

(2)使用直径为10mm的平底刀粗铣180×90平面

(3)使用直径为10mm的平底刀粗加工标准挖槽挖83.93部分

(4)使用直径为10mm的平底刀粗加工挖槽挖凸起部分的后面

(5)使用直径为10mm的平底刀曲面粗加工平行铣削铣出外形轮廓

(6)使用6mm球刀曲面精加工放射状精加工前外形轮廓

(7)使用6mm球刀曲面精加工放射状加工后外形轮廓

(8)使用6mm球刀曲面精加工平行铣削精加工曲面

(9)使用6mm平底刀标准挖槽修复球刀加工留下来的废料

3

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

铣180×90平面

CA6140

车床夹具

车刀

直径Ø10的平底刀

游标卡尺

3.1

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

铣削外形轮廓

CA6140

车床夹具

车刀

直径Ø10的平底刀

游标卡尺

3.2

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

挖槽

CA6140

车床夹具

车刀

直径Ø10的平底刀

游标卡尺

3.3

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

挖槽

CA6140

车床夹具

车刀

直径Ø10的平底刀

游标卡尺

3.4

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

挖槽

CA6140

车床夹具

车刀

直径Ø10的平底刀

游标卡尺

3.5

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

平行铣削

CA6140

车床夹具

车刀

直径Ø10的平底刀

游标卡尺

3.6

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

放射状加工

CA6140

车床夹具

车刀

直径Ø6的球刀

游标卡尺

3.7

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

放射状加工

CA6140

车床夹具

车刀

直径Ø18的球刀

游标卡尺

3.8

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

平行铣削

CA6140

车床夹具

车刀

直径Ø6的球刀

游标卡尺

3.9

广东工业大学华立学院

制作人

侯啟东

材料

HT200

机械加工工序过程卡片

零件名称

阀门

毛坯重量

1.4kg

生产类型

批量生产

毛坯种类

铸件

工序

安装(工位)

工步

工序说明

工序简图

机床

夹具或辅助工具

刀具

量具

1

1

挖槽

CA6140

车床夹具

车刀

直径Ø6的平底刀

游标卡尺

4.工艺卡片

广东工业大学华立学院

机械加工工艺卡片

产品型号

CA6140

零(部)件图号

共页

产品名称

法兰盘

零(部)件名称

阀门

第页

材料牌号

HT200

毛坯种类

铸件

毛坯外形尺寸

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工序时间(min)

准终

单件

1

下料

工件为180×90×65铸件

机加工

3

铣床

CW6140

铣刀

2

2

面铣

粗铣表面2mm

机加工

4

铣床

CW6140

铣刀

3

3

铣削

铣削外形轮廓

机加工

1

铣床

CW6140CW6140

铣刀

47

4

挖槽

挖槽83.93尺寸

机加工

2

铣床

CW6140

铣刀

2

5

挖槽

挖槽凸起后面的部分

机加工

2

铣床

CW6140

铣刀

0.6

6

挖槽

挖槽凸起前面的部分

机加工

2

铣床

CW6140

铣刀

240

7

铣削

铣削出外形轮廓

机加工

9

铣床

CW6140

车刀

65

8

放射状加工

放射状加工前外形轮廓

机加工

6

铣床

CW6140

铣刀

46

9

放射状加工

放射状加工后外形轮廓

机加工

铣床

CW6140

铣刀

60

10

平行铣削

平行铣削精加工曲面

机加工

铣床

CW6140

铣刀

6

11

挖槽

用平底刀去除球刀加工留下的余料

机加工

铣床

CW6140

铣刀

6

底图号

装订号

标记

5

4模具的热处理工艺设计

(1)所用材料及其技术要求模具材料为45钢,热处理后硬度为30到35HRC。

(2)热处理工艺性分析该模具要求硬度不高,应在热处理调质后通过切削加工对上中下模进行配作。

但如果热处理变形较大,将因精加工切削余量不足而导致报废。

因此,淬火时需要采取尽量减少变形的措施。

(3)淬火和回火为减少淬火变形,采用分级加热和分级冷却工艺。

(4)处理结果硬度为31到32HRC;由于变形量很小,保证了精加工余量。

5课程设计说明书

1机械设计,根据用户的使用要求对专用机械的工作原理、结构、运动方式、力和能量的传递方式、各个零件的材料和形状尺寸、润滑方法等进行构思、分析和计算并将其转化为具体的描述以作为制造依据的工作过程。

机械设计是机械工程的重要组成部分,是机械生产的第一步,是决定机械性能的最主要的因素。

机械设计的努力目标是:

在各种限定的条件(如材料、加工能力、理论知识和计算手段等)下设计出最好的机械,即做出优化设计。

优化设计需要综合地考虑许多要求,一般有:

最好工作性能、最低制造成本、最小尺寸和重量、使用中最可靠性、最低消耗和最少环境污染。

这些要求常是互相矛盾的,而且它们之间的相对重要性因机械种类和用途的不同而异。

设计者的任务是按具体情况权衡轻重,统筹兼顾,使设计的机械有最优的综合技术经济效果。

过去,设计的优化主要依靠设计者的知识、经验和远见。

随着机械工程基础理论和价值工程、系统分析等新学科的发展,制造和使用的技术经济数据资料的积累,以及计算机的推广应用,优化逐渐舍弃主观判断而依靠科学计算。

1.1模具,是以特定的结构形式通过一定方式使材料成型的一种工业产品,同时也是能成批生产出具有一定形状和尺寸要求的工业产品零部件的一种生产工具。

大到飞机、汽车,小到茶杯、钉子,几乎所有的工业产品都必须依靠模具成型。

用模具生产制件所具备的高精度、高一致性、高生产率是任何其它加工方法所不能比拟的。

模具在很大程度上决定着产品的质量、效益和新产品开发能力。

所以模具又有“工业之母”的荣誉称号。

1.1.1课程设计,以机械设计知识为基础,再通过相关的模具知识,对模具的加工过程进行完整的梳理。

包括毛坯的选择,材料的种类选择,零件结构的分析,定位基准的选择,工艺路线的拟定,加工余量的确定,工序尺寸及其公差的确定,以及模具制造的基本要求与特点。

最后是模具的装配试模与调整维修。

1.1.1.1模具零件的电加工方法也有很多。

包括电火花加工,电火花线切割加工,电化学加工。

(1)电火花加工电火花加工时,脉冲电源的一极接工具电极,另一极接工件电极,两极均浸入具有一定绝缘度的液体介质(常用煤油或矿物油或去离子水)中。

工具电极由自动进给调节装置控制,以保证工具与工件在正常加工时维持一很小的放电间隙(0.01~0.05mm)。

当脉冲电压加到两极之间,便将当时条件下极间最近点的液体介质击穿,形成放电通道。

由于通道的截面积很小,放电时间极短,致使能量高度集中(10~107W/mm),放电区域产生的瞬时高温足以使材料熔化甚至蒸发,以致形成一个小凹坑。

第一次脉冲放电结束之后,经过很短的间隔时间,第二个脉冲又在另一极间最近点击穿放电。

如此周而复始高频率地循环下去,工具电极不断地向工件进给,它的形状最终就复制在工件上,形成所需要的加工表面。

与此同时,总能量的一小部分也释放到工具电极上,从而造成工具损耗。

从上看出,进行电火花加工必须具备三个条件:

必须采用脉冲电源;必须采用自动进给调节装置,以保持工具电极与工件电极间微小的放电间隙;火花放电必须在具有一定绝缘强度(10~107Ω·m)的液体介质中进行。

电火花加工具有如下特点:

可以加工任何高强度、高硬度、高韧性、高脆性以及高纯度的导电材料;加工时无明显机械力,适用于低刚度工件和微细结构的加工:

脉冲参数可依据需要调节,可在同一台机床上进行粗加工、半精加工和精加工;电火花加工后的表面呈现的凹坑,有利于贮油和降低噪声;生产效率低于切削加工;放电过程有部分能量消耗在工具电极上,导致电极损耗,影响成形精度。

(2)电火花线切割加工

工件安装在工作台上,工作台通常由X轴和Y 轴电动机驱动(见图)。

工具电极(电极丝)为直径0.02~0.3毫米的金属丝,由走丝系统带动电极丝沿其轴向移动。

走丝方式有两种:

①高速走丝,速度为9~10米/秒,采用钼丝作电极丝,可循环反复使用;②低速走丝,速度小于10米/分,电极丝采用铜丝,只使用一次。

脉冲电源加在工件与电极丝之间,一般工件接正极,电极丝接负极。

工件与电极丝之间用喷嘴喷入工作液(乳化液、去离子水等)。

控制系统根据预先输入的工作程序输出相应的信息,使工作台作相应的移动,工件与电极丝靠近。

当两者接近到适当距离时(一般为0.01~0.04毫米)便产生火花放电,蚀除金属。

金属被蚀除后工件与电极丝之间的距离加大,控制系统根据这一距离的大小和预先输入的程序,不断地发出进给信号,使加工过程持续进行。

电火花线切割加工除具有电火花加工的基本特点外,还有一些其他特点:

①不需要制造形状复杂的工具电极,就能加工出以直线为母线的任何二维曲面。

②能切割0.05毫米左右的窄缝。

③加工中并不把全部多余材料加工成为废屑,提高了能量和材料的利用率。

④在电极丝不循环使用的低速走丝电火花线切割加工中,由于电极丝不断更新,有利于提高加工精度和减少表面粗糙度。

⑤电火花线切割能达到的切割效率一般为20~60平方毫米/分,最高可达300平方毫米/分;加工精度一般为±0.01~±0.02毫米,最高可达±0.004毫米;表面粗糙度一般为Rα2.5~1.25微米,最高可达Rα0.63微米;切割厚度一般为40~60毫米,最厚可达600毫米。

电火花线切割加工主要用于模具制造,在样板、凸轮、成形刀具、精密细小零件和特殊材料的加工中也得到日益广泛的应用。

此外,在试制电机、电器等产品时,可直接用线切割加工某些零件,省去制造冲压模具的时间,缩短试制周期。

(3)电化学加工

电化学加工利用电化学反应(或称电化学腐蚀)对金属材料进行加工的方法。

与机械加工相比,电化学加工不受材料硬度、韧性的限制,已广泛用于工业生产中。

常用的电化学加工有电解加工、电磨削、电化学抛光、电镀、电刻蚀和电解冶炼等。

加工用电源 电化学加工使用硅整流的稳压电源,并以全波整流取代了过去的半波整流,保持5%以内的纹波,不仅提高了加工速度,而且还遏制了间隙内的电弧和防止污物沉积于阴极。

在调压方面,使用了饱和感抗器调压和晶闸管调压两种方式。

前者更适应目前电化学加工的水平。

电源规格分为3档:

小型电源,电流为50~500安,用于加工小孔、去除毛刺、抛光和用于中小型的阴极进行电解车削;中型电源,电流为1000~5000安,用于加工中等面积(50~150厘米2)的型孔和型腔;大型电源,电流为10000~40000安,用于加工大型零件,加工面积可达200~1000厘米2或更大一些。

通常使用的电压范围为12~20伏。

对硬质合金、钨、铜、铜锌合金等材料进行电解加工时,要求使用特殊电源。

因为若用普通的直流电源进行加工,则这些材料点格中的某些原子不易离子化,而点格中的另一些原子却受到大量腐蚀。

例如,碳化钨点格中的碳原子,在正电位条件下不能加工掉,而必须有负电位(即电源电流有负半波);加工铜锌合金用的电源,不但要有负半波,而且对电流的波形,正半波与负半波的间隔和排列方式都有一定的要求。

使用特殊电源也可解决间隙内某些相对惰性离子的积聚以及由此改变间隙电阻和电场分布的问题,从而能有效地提高加工精度。

由于电化学加工时,间隙内难免会产生短路,通常电源系统都具有良好的短路保护功能,以使阴极和工件在产生火花和短路时不发生损伤。

[1]甄瑞麟.文献题名[模具制造工艺学].出版地:

北京清华大学学研大厦。

出版者:

清华大学出版社出版年:

引用部分起止页码133到135。

心

得

体

会

通过这次的课程设计,我体会到了学术的严谨性,任何你所要表达出来的文字都要有所根据。

像一幅简单的插图,都要有源文件,或者所采用的数据,都得经过计算得出来。

要做一件事很容易,要做好却很难,现在看到的这份课程设计,是经过了N多次的修改,花了不知多少天弄出来的。

属实不易。

这为我们以后走向社会打下良好的基础,以后到工作岗位上也是如此,要向上级交一幅零件图,画的时候就得考虑得很周全,不然会被上级退回来很多次的。

最后感谢老师和同学的指导。

2013年12月15日

教

师

评

语

年月日

成

绩

及

签

名

年月日