丁二醇及四氢呋喃的生产工艺讲义.docx

《丁二醇及四氢呋喃的生产工艺讲义.docx》由会员分享,可在线阅读,更多相关《丁二醇及四氢呋喃的生产工艺讲义.docx(16页珍藏版)》请在冰豆网上搜索。

丁二醇及四氢呋喃的生产工艺讲义

1丁二烯的下游应用

丁二烯(butadiene)是重要的石油化工基础原料,它的最大用途是生产各种合成橡胶(丁苯、丁腈、顺丁橡胶),占国内目前丁二烯产量的90%以上,所以丁二烯工业发展的历史可以说是合成橡胶工业发展的历史。

近年来,随着国外乙烯装置规模的不断增大,丁二烯的产量也大为增加,丁二烯在合成树脂、合成纤维以及精细化工产品合成方面也开发了广泛的用途,尤其在日本,由于其裂解装置的原料主要以石脑油为主,所以C4产量较高,C4资源丰富,为丁二烯的综合利用提供了条件。

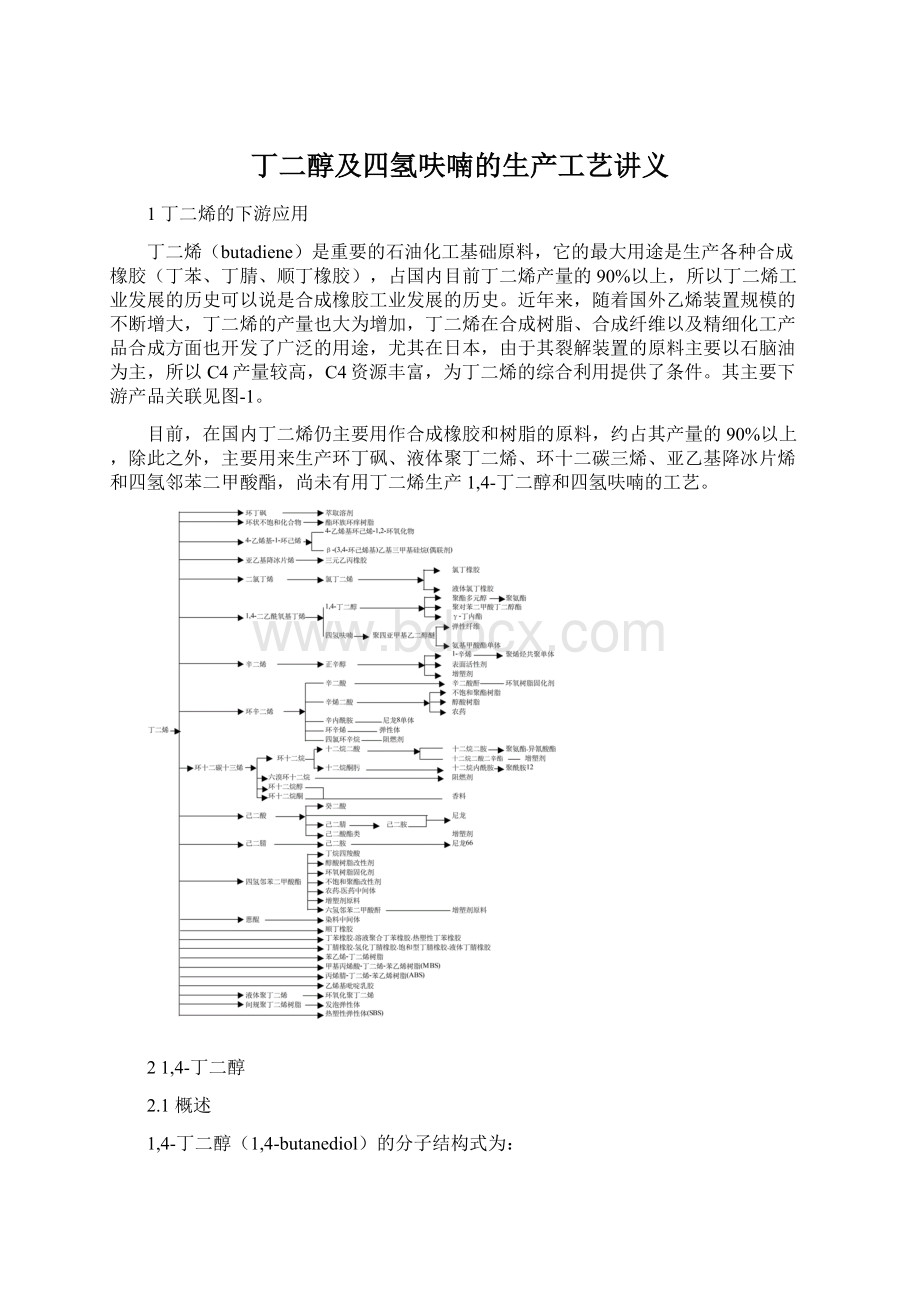

其主要下游产品关联见图-1。

目前,在国内丁二烯仍主要用作合成橡胶和树脂的原料,约占其产量的90%以上,除此之外,主要用来生产环丁砜、液体聚丁二烯、环十二碳三烯、亚乙基降冰片烯和四氢邻苯二甲酸酯,尚未有用丁二烯生产1,4-丁二醇和四氢呋喃的工艺。

21,4-丁二醇

2.1概述

1,4-丁二醇(1,4-butanediol)的分子结构式为:

HO—CH2—CH2—CH2—CH2—OH,其产品标准为:

℃;

沸点228℃;相对密度(20℃/5℃):

1.071;

粘度(25℃·s;

闪点(开口):

121℃

1,4-丁二醇主要用于生产四氢呋喃、γ-丁内酯,在美国这两种产品消费的1,4-丁二醇占

1,4-丁二醇总的消费量的60%,西欧约占30%—40%。

但近年来,对苯二甲酸二丁酯工程塑料、聚氨酯弹性体等发展迅速,对1,4-丁二醇的需求日益增加,如日本1982—1992年间对1,4-丁二醇的需求量年均增加10%—20%,主要是聚对苯二甲酸二丁酯工程塑料对1,4-丁二醇需求增长所致。

1992年日本聚对苯二甲酸二丁酯生产所消费的1,4-丁二醇量约占其国内1,4-丁二醇消费量的70%。

聚对苯二甲酸二丁酯(PBT)由1,4-丁二醇和对苯二甲酸合成,是一种性能优异的热塑体工程材料,广泛用于汽车、电子、以及家用电器具等生产领域。

1,4-丁二醇与己二酸反应可制成聚酯,或进而与甲苯二异氰酸酯或二苯甲烷二异氰酸酯反应制造聚氨酯(包括预聚物、模铸、热塑性弹性体和反应注塑制品、人造皮革)。

1,4-丁二醇与适当的一元酸生成的酯类是热塑性聚合物的有效增塑剂,如用作硝酸纤维素、聚丙烯酸酯类等的增塑剂。

可制医药中间体二氢呋喃;还可用作溶剂及生产四氢呋喃、吡咯烷酮和不饱和醇酸树脂等的原料,用途广泛。

故世界生产能力递增很快,从1978年—1992年美国年均增长率为7.1%,西欧为5.4%。

表1和表2列出美国、日本、西欧1,4-丁二醇的用途分配情况。

表11990年1,4-丁二醇消费构成(%)

地区

用途

美国

日本

西欧

四氢呋喃

γ-丁内酯

PBT树脂

聚氨酯

其他

48

20

22

6

4

11

64

25

32

19

16

21

12

总计

100

100

100

表2美国1,4-丁二醇的用途分配(kt)

用途

年份

THF

γ-丁内酯

PTB

聚氨酯

其他

合计

1979

1982

1986

1987

1992

2.21,4-丁二醇的生产方法

以乙炔为原料的Reppe法是1,4-丁二醇的经典生产方法,70年代以来,又陆续开发了以顺酐、丁二烯、丙烯、乙烯等为原料的多种工艺路线,其中顺酐液相加氢工艺、顺酐酯化低压法气相加氢工艺、烯丙醇氢甲酰化法、丁二烯乙酰氧基化法和二氯丁烯水解法已先后实现工业化。

对于生产工艺的选择,主要根据资源状况决定,日本由于拥有较丰富的C4,因而多采用C4为原料的技术,美国则多采用烯丙醇法和Reppe法,我国西南地区由于天然气资源丰富,也多采用Reppe法。

1,4-丁二醇的上下游产品关联图见图一。

乙炔(Reppe法)四氢呋喃

正丁烷(顺酐法)γ-丁内酯

丁二烯(乙酰氧基化法)1,4丁二醇聚对苯二甲酸二丁酯

二氯丁烯(水解)聚氨酯

丙烯醇

图-11,4-丁二醇上下游产品关联图

2.2.1Reppe法

Reppe法生产1,4-丁二醇包括两步主要反应:

乙炔化反应和丁炔二醇加氢反应,这两步反应均在催化剂存的条件在下进行。

乙炔化反应:

HC≡CH+HCHO(甲醛)HC≡CCH2OH+HCHOHOCH2C≡CCH2OH

加氢反应:

HOCH2C≡CCH2OH+2H2HOCH2CH2CH2CH2OH(1,4-丁二醇)

Reppe法的原材料及公用工程单耗见表3。

表3原料及公用工程单耗(以每吨1,4-丁二醇计)

项目

数值

乙炔,吨

甲醛(36%),吨

氢气,Nm3

684

催化剂,$

电,kwh

219

工艺水,m3

蒸汽,吨

冷却水,m3

惰性气体,Nm3

2.2.2顺酐液相加氢工艺

顺酐加氢工艺最早由美国DuPont等公司研究,使用RaneyNi、Co或Ni-Co、Co-Mo等混合氧化物催化剂进行顺酐加氢,主要生成四氢呋喃,而且反应条件苛刻,压力高,催化剂用量大,未能实现工业化。

日本三菱油化公司开发出顺酐液相加氢工艺,并与三菱化成公司合资在水岛建成5000t/a装置,于1971年投产。

该工艺使用Ni-Co系催化剂,在260℃和氢气压力11.8Mpa条件下进行液相加氢,该反应的主要产物为四氢呋喃和γ-丁内酯,二者总收率约90%。

γ-丁内酯再加氢即得1,4-丁二醇。

该法由于反应条件比较苛刻,工业化装置不多。

2.2.3顺酐酯化低压气相加氢工艺

该法为美国UCC公司和英国DavyMckee公司开发,是从低压羰基合成技术发展而来。

1988年完成工艺流程的重新评价,并提出工业设计。

1989年先后向韩国动桑化工公司和日本东燃化学公司转让此技术建设20000t/a1,4-丁二醇工业生产装置。

该工艺先将顺酐酯化成顺丁烯二酸二乙酯,再在以铜为主催化剂存在下低压加氢生成1,4-丁二醇,联产四氢呋喃。

按此流程,顺酐和乙醇酯化反应分两步:

首先顺酐酯化,顺酐和过量乙醇(包括循环乙醇)在50—80℃下进行非催化酯化生成顺丁烯二酸单乙酯,然后,单乙酯通过两个串联的二酯化反应器,在酸性离子交换树脂催化剂存在下进行再酯化。

经过改进的连续酯化工艺,其二乙酯选择性可达08%。

顺丁烯二酸二乙酯经过热汽化,在绝热加氢反应器中,通入氢气,使用钡或镁稳定的亚铬酸铜催化剂,在140℃—220℃—0.412Mpa条件下气相加氢反应,生成γ-丁内酯、1,4-丁二醇和四氢呋喃混合物,经分离、精制得到1,4-丁二醇和四氢呋喃,γ-丁内酯循环再用。

通过控制工艺条件,可在一定范围内调整产品比例,最大限度地生产1,4-丁二醇。

反应式:

加氢:

DavyMckee公司顺酐酯化加氢工艺流程如图1。

图1DavyMckee法1,4丁二醇工艺流程示意图

DavyMckee工艺的特点是低温低压反应,设备材质要求不高;使用非贵金属催化剂,寿命长,转化率高达95%—99%,收率达98%;工艺过程弹性大,相对地建设投资和生产成本均较低。

但该法的经济性是以正丁烷流化床氧化/无水回收顺酐的先进工艺生产顺酐为基础,如若使用其他方法生产的顺酐为原料,则1,4-丁二醇成本将会提高。

顺酐低压加氢工艺的消耗见表4。

表4顺酐法工艺物耗及公用工程消耗(以每吨1,4-丁二醇计)

项目

数值

顺酐,吨

氢气,Nm3

987

催化剂,$

电,kwh

400

蒸汽,吨

冷却水,m3

560

惰性气体,Nm3

2.2.4丁二烯乙酰氧基化工艺

以丁二烯为原料合成1,4-丁二醇,整个工艺包括以下四个反应步骤:

(1)丁二烯与乙酸在氧存在下经液相乙酰氧基化反应生成1,4-二乙酰氧基-2-丁烯;

(2)1,4-二乙酰氧基-2-丁烯加氢转化成1,4-二乙酰氧基丁烷;

(3)1,4-二乙酰氧基丁烷水解得到1,4-丁二醇;

(4)在适当条件下,半水解产物1-乙酰氧基-4-羟基丁烷脱乙酸环化生成四氢呋喃(THF)。

CH2=CH—CH=CH2+2CH3COOH+1/2O2CH3OOC—CH2—CH=CH—CH2—COOCH3

H2H2O

CH3OOC—(CH2)4—COOCH3CH3OOC—(CH2)4—OH

水解HO—(CH2)4—OH

脱乙酸四氢呋喃

三菱化成公司的乙酰氧基化法1,4-丁二醇/四氢呋喃生产工艺流程见图2。

图2三菱化成乙酰氧基化1,4-丁二醇/四氢呋喃合成工艺流程

1-乙酰氧基化反应器;2-高压吸收塔;3-低压吸收塔;4-水洗塔;5-汽提塔;6-乙酸酯脱除塔;

7-乙酸提纯塔;8-环化塔;9-乙酸酯脱除塔;10-乙酸脱除塔;11-THF提纯塔;12-第一加氢反应器;

13-第二加氢反应器;14-第一水解反应器;15-脱乙酸塔;16-第二水解反应器;17-脱乙酸塔;

18-乙酸乙酯脱除塔;19-1,4-丁二醇提纯塔

丁二烯、乙酸和空气连续地从固定床顶部进入,在70℃和6.9Mpa压力条件下进行乙酰氧基化反应。

采用载于活性炭上的Pd-Te催化剂,除加入Te外,亦可添加Sb、Se、Bi等组分以降低Pd的溶失。

催化剂寿命超过一年。

在乙酸酯脱除塔得到二乙酰氧基丁烯,其中1,4-二乙酰基-2-丁烯收率超过90%,3,4-二乙酰氧基-1-丁烯收率约8%。

二乙酰氧基丁烯与氢气并流进入滴流床岬请反应器。

采用负载型贵金属加氢催化剂,反应温度60℃,压力4.9Mpa。

加氢产物二乙酰氧基丁烷收率约98%。

加氢产物与过量水混合后进入第一水解反应器,通过强酸性离子交换树脂床层进行水解反应。

水解温度60℃,常压操作。

1,4-二乙酰氧基丁烷水解转化成1-乙酰氧基-4-羟基丁烷(半水解产物)和1,4-丁二醇。

上述混合物与新鲜水合并后送入第二水解反应器进一步水解。

采用两步水解工艺可避免一次加水量过多,以达到节能目的。

水解产物经蒸馏即得到产品1,4-丁二醇。

乙酰氧基化反应时生成少量3,4-二乙酰氧基-1-丁烯,该化合物经加氢和水解步骤,最后转化为1,2-丁二醇,作为联产品予以回收。

以1,4-二乙酰氧基丁烷计,1,4-丁二醇的总收率达99%。

半水解产物1-乙酰氧基-4-羟基丁烷送进阳离子交换树脂床层,反应温度高于60℃,脱乙酸环化生成四氢呋喃。

三菱化成工艺具有丁二烯原料易得的优点,且高价值的THF无需由产品1,4-丁二醇脱水制得,而作为1,4-丁二醇的联产品,乙酸回收再用,工艺水闭路循环,因此有效节约原料和能量;此外尚可根据市场需要任意调节1,4-丁二醇/四氢呋喃比例。

该工艺的缺点是工艺流程长,投资较高,水解和乙酸回收工序蒸汽消耗较高。

对建设万吨级大型1,4-丁二醇生产装置比较有利。

该工艺原材料及公用工程消耗见表4。

表5丁二烯法工艺消耗数据(以每吨1,4-丁二醇计)

项目

数值

丁二烯,吨

氢气,Nm3

300

乙酸,吨

催化剂,$

蒸汽,吨

电,kwh

冷却水,m3

1000

副产品收率:

乙酸丁酯,吨

1,2-丁二醇,吨

2.2.5二氯丁烯水解工艺

丁二烯高温(260—300℃)氯化生成3,4-和1,4-二氯丁烯混合物。

3,4-二氯丁烯脱HCl后生成氯丁二烯,作为氯丁橡胶的合成单体。

1,4-二氯丁烯为副产物,通常需经异构化步骤转化成3,4-二氯丁烯以提高原料利用率。

1,4-二氯丁烯在碱性水溶液中水解生成2-丁烯-1,4-二醇,最后加氢得到1,4-丁二醇。

NaOHH2

ClCH2CH=CHCH2ClHOCH2CH=CHCH2OHHO(CH2)4OH

碱性水溶液中加入低碳羧酸的碱金属盐(例如甲酸钠)可提高2-丁烯-1,4-二醇的收率。

1,4-二氯丁烯在碱性水溶液中的水解温度几乎接近1,4-二氯丁烯的沸点(110℃),常压操作,反应热靠反应器顶部回流冷凝器撤除。

过程中生成的NaCl用离心机脱除。

滤液经蒸发结晶器浓缩,离心分离析出的羧酸盐循环回水解反应器。

滤液经蒸馏脱除高沸物后送加氢反应器。

采用Ni加氢催化剂,加氢温度80—120℃,操作压力3.1Mpa。

二氯丁烯水解工艺具有原料便宜,投资低,工艺简单等优点。

但该工艺受到氯丁橡胶生产装置的制约,仅适用于具有1,4-二氯丁烯来源的小型装置,其经济性难以与乙酰氧基化及其他工艺竞争。

2.2.5烯丙醇氢甲醚化法

该工艺由日本可乐丽公司开发,由烯丙醇在含铑络合物催化剂和过量三苯基膦的芳烃溶液中与H2/CO合成气在50—80℃和49—490Kpa条件下反应,生成γ-羟基丁醛,其选择性为80%,同时副产丙醛(约5%)、正丙醇(约3%)和2-甲基-3-羟基丙醛(约12%)。

经水萃取后,用RaneyNi催化剂在80—120℃和中等压力下加氢,使各种醛定量转化成相应的醇,再经蒸馏分离,即得1,4-丁二醇。

该法工艺简单,但氢甲酰化选择性低,副产品多,其经济性在很大程度上决定于烯丙醇的价格。

目前国际上规模比较大的装置一般采用顺酐低压加氢法(DavyMckee)、Reppe法和丁二烯法,表6为1,4-丁二醇主要生产工艺的相对经济比较,在比较中以丁二烯法作为基准。

从表中数据可以看到这三种主要技术在投资上以丁二烯法最高,顺酐法最低,从生产成本上看相差无几,所以确定工艺路线主要要看原料取得的难易。

表61,4-丁二醇各主要生产工艺的相对经济比较

生产工艺

Reppe法

三菱化成法

DavyMckee法(顺酐)

原料

乙炔、甲醛

丁二烯

顺酐

投资费

界区内

界区外

总固定投资

流动资金

合计

生产

成本

原料费

副产品收益

净原料费

——

公用工程费

劳务费

管理费

现金生产成本

折旧费

净生产成本

2.3国内外生产情况

国外1,4-丁二醇的生产目前仍以Reppe法为主,约占其世界生产能力的95%以上。

目前1,4-丁二醇装置生产能力最大已达到6万吨/年以上,除了Reppe法装置继续发展外,新建装置多采用顺酐酯化加氢工艺,丁二烯乙酰氧基化法自1982年日本三菱化成公司实现工业化以来,至今仍此一家,二氯丁烯水解法由于经济技术指标不具有竞争性,已逐渐被淘汰。

世界1,4-丁二醇生产装置及采用技术见表7。

国内生产1,4-丁二醇都采用Reppe法,装置生产规模小(500—3000t/a),国内PBT树脂和聚氨酯生产所需的1,4-丁二醇主要依赖进口。

1996年山东东营胜化精细化工有限公司引进了英国DavyMckee公司的顺酐酯化低压气相加氢工艺,建成了1.5万吨/年1,4-丁二醇装置。

表7国外1,4-丁二醇生产及技术概况

公司

生产能力,万吨/年

采用工艺

原料

1986年

1990年

1992年

美国BASFWyandotte

DuPont

GAF

Arco

—

Reppe法

Reppe法

Reppe法

烯丙醇法

天然气乙炔

天然气乙炔

乙烯裂解副产乙炔

PO异构化制烯丙醇

德国BASF

GAF/Hulls

Reppe法

Reppe法

天然气及乙烯乙炔

炼厂C4制乙炔

日本三菱化成

杜邦/出光

东燃化学

MTC/Sohio

新大协和石化

丁二烯法

Reppe法

DM法

DM法

DM法

丁烯氧化脱氢制BD

乙炔

正丁烷生产顺酐

正丁烷生产顺酐

正丁烷生产顺酐

韩国东桑化工

DM法

正丁烷生产顺酐

合计

3四氢呋喃生产技术情况

3.1概述

四氢呋喃(tetrahydrofuran,THF)的结构式为:

H2CCH2

H2CCH2

O

四氢呋喃产品标准:

外观:

无色透明液体

沸程65—67℃时馏出量:

≥95%

含水量:

≤0.2%

相对密度(20℃/4℃—

折射率(nD25—

四氢呋喃是一种高极性、低沸点溶剂,能溶解除聚乙烯、聚丙烯、氟树脂以外的聚合物,特别适用于PVC、偏氯乙烯树脂和丁苯胺,广泛用作聚乙烯表面涂料、防腐涂料和薄膜涂料的溶剂,由于四氢呋喃具有良好挥发性,故常用于精密磁带工业,又可用于电镀铝的电镀溶剂;在有机合成方面,应用四氢呋喃开环聚合生产聚四亚甲基乙二醇醚(PTMG),供合成聚氨酯弹性纤维和聚氨酯弹性体,如美、日两国四氢呋喃的50%—60%用于生产PTMG;四氢呋喃经硫化氢处理,生成四氢硫酚,可作燃料气中的臭味剂(识别添加剂);在医药工业中四氢呋喃用于合成咳必清、利复霉素、黄体酮及合成一些激素药的溶剂;四氢呋喃还可用于合成皮革表面处理剂等。

目前四氢呋喃的需求量正在不断增长。

3.2四氢呋喃的生产方法

四氢呋喃最早工业生产方法是糠醛法,因其消耗高,污染严重,已逐步被淘汰,后来发展了Reppe法生产1,4-丁二醇,再由1,4-丁二醇脱水生成四氢呋喃,该法成为最主要的工业方法。

此外,三菱化成公司以丁二烯为原料生产1,4-丁二醇可以联产四氢呋喃。

近年来被认为最有发展前景的是顺酐为原料的催化加氢法,有气相加氢和液相加氢两种工艺。

目前所采用的生产工艺主要有以下四种:

3.2.1糠醛法

糠醛法是杜邦公司最早用于生产四氢呋喃的一种方法,反应以农副产废料如玉米芯、甘蔗渣、棉籽壳等为原料经水解成糠醛,在水蒸汽存在下用ZnO-MnO2、Cr2O3作催化剂脱羰基生成呋喃后,再在Ni催化作用下和氢生成THF。

反应式如下:

利用该方法生产四氢呋喃,糠醛的消耗量为1.35-1.5吨糠醛/吨四氢呋喃。

由于生产糠醛的原料主要是农副产废料,所以在我国糠醛生产厂家较多,生产能力也超过10万吨/年,目前我国是世界上最大的糠醛出口国,这样就为我国采用糠醛法生产THF创造了条件。

近期国内价格如下:

糠醛约5000-9000元/吨,丁二烯约为7000-10000元/吨,1,4-丁二醇约14500-20000元/吨,四氢呋喃的进口价约为20000-22000元/吨。

炔醛法

炔醛法(Reppe)于1947年实现了工业化,包括乙炔化、加氢、脱水三步反应:

醛和乙炔经催化反应生成丁炔二醇;丁炔二醇在Ni-Cu-Mn催化下反应生成1,4-丁二醇;1,4-丁二醇在强酸性阳离子树脂存在下反应生成THF。

反应式如下:

丙烯在催化剂作用下氧化生成烯丙醇,烯丙醇和一氧化碳、氢在催化剂作用下生成1,4-丁二醇,然后1,4-丁二醇再环合生成四氢呋喃。

这也是1,4-丁二醇的生产方法之一,反应如下:

3.3.4丁二烯醋酸法

丁二烯醋酸法以1,4-丁二烯为原料,在催化剂作用下,丁二烯与醋酸、氧反应,生成1,4-二丁烯酸二乙酯;然后被催化氢化为1,4-二丁酸二乙酯;再水解为1,4-丁二醇或THF和乙酸。

反应式如下:

这一方法可根据不同的需要设计为以生产1,4-丁二醇为主或以生产四氢呋喃为主的生产线。

目前日本Mitsubishi化学公司就是采用该方法生产四氢呋喃的。

顺酐加氢工艺包括反应和精制两大部分,顺酐、氢、和作为溶剂的γ-丁内酯通入含Ni及其他金属的固体催化剂的单段加氢反应器中,反应在200℃、6—10Mpa压力下进行。

反应流出物被冷却至40—50℃,进入闪蒸塔,气体产物与液体产物分离后,被分离的气体循环返回反应器,气体循环增压以补偿系统压力损失。

为保持在循环气体中的氢含量达到一定值,少量的被分离气体放空。

液体产物进入三塔精制系统,在第一净化塔中,四氢呋喃和γ-丁内酯-H2O共沸物分离,从塔底出来的液体进入第二塔以回收γ-丁内酯,其他副产物(酸、羰基化物、酯等)排出;从第一塔顶出来的四氢呋喃-H2O共沸物进入第三塔,在一定条件下分离出H2O得到纯四氢呋喃。

表8列出了该法原料和公用工程消耗。

表8顺酐法工艺原料及公用工程消耗(以每吨四氢呋喃计)

项目

数值

顺酐,吨

—

氢气,吨

催化剂,$

电,kwh

1060

工艺水,m3

蒸汽,吨

冷却水,m3

450

燃料气,kj

80000

3.2.6Reppe法

Reppe法是由1,4-丁二醇脱水和脱氢生产,该法以乙炔和甲醛为原料,经乙炔化和加氢两步反应生成1,4-丁二醇脱水得到四氢呋喃、脱氧则生成γ-丁内酯。

Reppe法工艺原料及公用工程消耗见表9。

表9Reppe法原料及公用工程消耗(以每吨四氢呋喃计)

项目

数值

乙炔,吨

甲醛(36%),吨

氢气,吨

催化剂,$

电,kwh

271

工艺水,m3

蒸汽,吨

冷却水,m3

582