齿轮轴加工工艺设计 10班.docx

《齿轮轴加工工艺设计 10班.docx》由会员分享,可在线阅读,更多相关《齿轮轴加工工艺设计 10班.docx(24页珍藏版)》请在冰豆网上搜索。

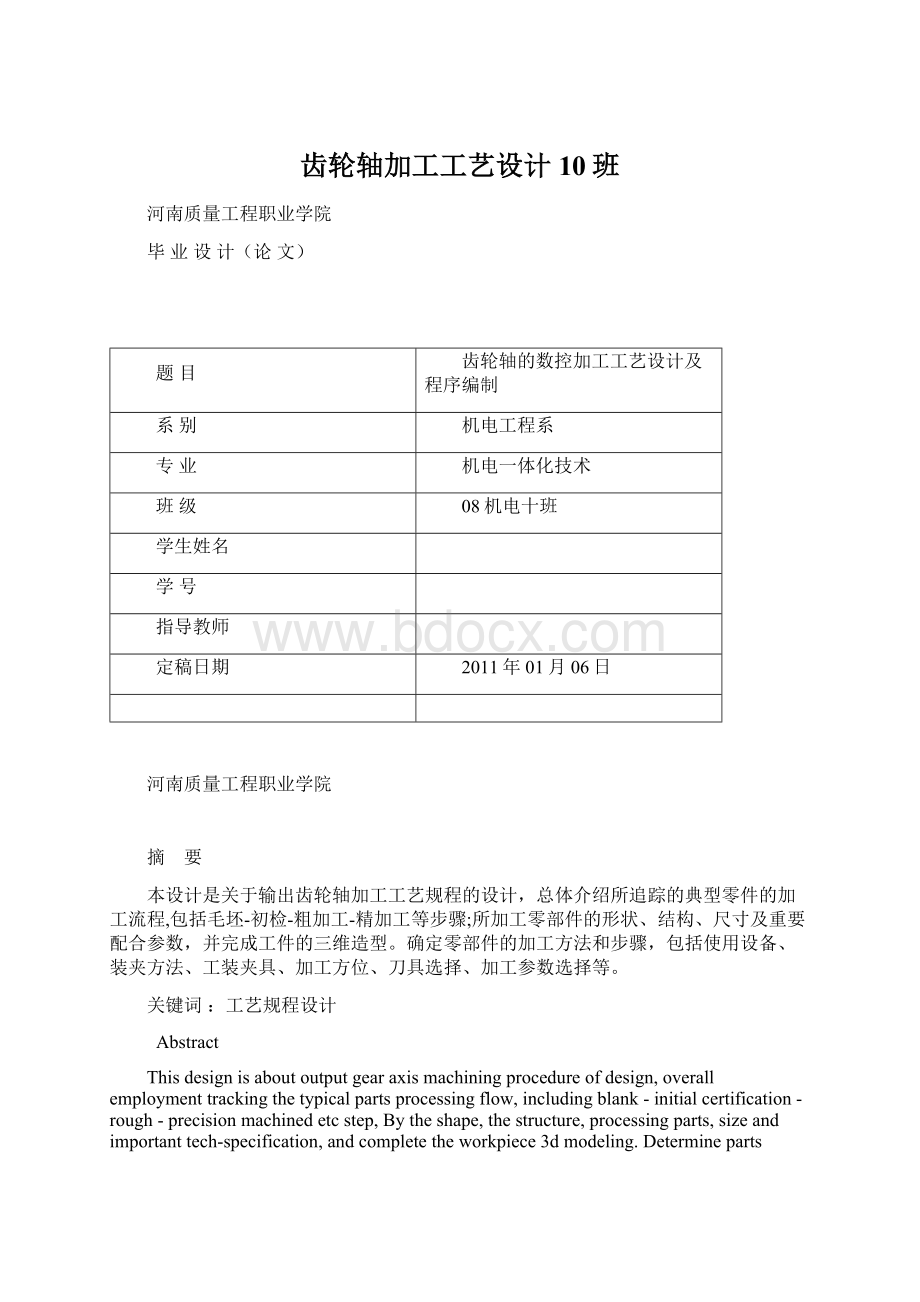

齿轮轴加工工艺设计10班

河南质量工程职业学院

毕业设计(论文)

题目

齿轮轴的数控加工工艺设计及程序编制

系别

机电工程系

专业

机电一体化技术

班级

08机电十班

学生姓名

学号

指导教师

定稿日期

2011年01月06日

河南质量工程职业学院

摘 要

本设计是关于输出齿轮轴加工工艺规程的设计,总体介绍所追踪的典型零件的加工流程,包括毛坯-初检-粗加工-精加工等步骤;所加工零部件的形状、结构、尺寸及重要配合参数,并完成工件的三维造型。

确定零部件的加工方法和步骤,包括使用设备、装夹方法、工装夹具、加工方位、刀具选择、加工参数选择等。

关键词:

工艺规程设计

Abstract

Thisdesignisaboutoutputgearaxismachiningprocedureofdesign,overallemploymenttrackingthetypicalpartsprocessingflow,includingblank-initialcertification-rough-precisionmachinedetcstep,Bytheshape,thestructure,processingparts,sizeandimportanttech-specification,andcompletetheworkpiece3dmodeling.Determinepartsprocessingmethodandprocedure,includingtheuseofequipment,clampingfixture,processingmethods,theazimuthandtoolsselection,processingparameterselection

Keywords:

processplanning

前言…………………………………………………………………………1

第一章零件图分析…………………………………………………………2

1.1零件的功用……………………………………………………………2

1.2零件的结构工艺分析…………………………………………………2

第二章毛坯的确定…………………………………………………………3

2.1毛坯的选择……………………………………………………………3

2.2毛坯图的设计…………………………………………………………3

第三章基准的选择…………………………………………………………4

3.1基准的概念和分类……………………………………………………4

3.2定位基准的选择………………………………………………………5

第四章制定加工工艺路线……………………………………………………6

4.1加工阶段的划分………………………………………………………6

4.2各加工阶段的主要任务………………………………………………6

4.3加工顺序的安排………………………………………………………6

4.4数控车床加工与普通车床加工的区别………………………………7

4.5拟定加工工艺路线方案………………………………………………7

4.6机械加工工艺卡………………………………………………………9

4.7加工程序………………………………………………………………15

结束语…………………………………………………………………………19

参考文献………………………………………………………………………20

致谢…………………………………………………………………………21

附图1零件图…………………………………………………………………22

附图2毛坯图…………………………………………………………………23

附图3三维图……………………………………………………………………24

前言

1、输出齿轮轴零件的工艺特点及基本工艺过程

(1)工艺特点

齿轮轴类件的工艺特点首先是它的形面特征多,在基于特征的零件信息描述中可以把它分为主特征:

内外圆柱面、齿轮表面等;辅助特征:

键槽、小平面、等。

另外,齿轮轴类件加工所使用的机床多,材料及热处理种类也较多。

再者,它的工艺特征如尺寸精度、形位公差、表面质量也要求较高。

在机械加工中,每一种零件都有几种加工工艺方法与之对应,根据生产规模、零件整体形状和轮廓尺寸、制造资源等,针对每一特征的加工精度、表面粗糙度及不同材料选择不同加工方法。

(2)基本工艺过程

1、下料----锯床

2、粗车----车床

3、热处理----箱式炉

4、精车----车床

5、铣键槽----铣床

6、齿面淬火---高频淬火机床

7、磨---外圆磨床

8、成品检验

第一章零件图分析

1.1零件的功用

本零件为汽车变速箱中输出齿轮轴,其功用是传递动力和改变输出轴运动方向。

轴用轴承支承,与轴承配合的轴段称为轴颈。

轴颈是轴的装配基准,它们的精度和表面质量一般要求较高,其技术要求一般根据轴的主要功用和工作条件制定,通常有以下几项:

1.1尺寸精度

起支承作用的轴颈为了确定轴的位置,通常对其尺寸精度要求较高(IT5~IT7)。

装配传动件的轴颈尺寸精度一般要求较低(IT6~IT9)。

1.2几何形状精度

轴类零件的几何形状精度主要是指轴颈、外锥面、莫氏锥孔等的圆度、圆柱度等,一般应将其公差限制在尺寸公差范围内。

对精度要求较高的内外圆表面,应在图纸上标注其允许偏差。

1.3相互位置精度

轴类零件的位置精度要求主要是由轴在机械中的位置和功用决定的。

通常应保证装配传动件的轴颈对支承轴颈的同轴度要求,否则会影响传动件(齿轮等)的传动精度,并产生噪声。

普通精度的轴,其配合轴段对支承轴颈的径向跳动一般为0.01~ 0.03mm ,高精度轴(如主轴)通常为0.001~ 0.005mm 。

1.4表面粗糙度

一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra0.63~0.16μm。

1.2零件的结构工艺分析

从零件图上看,本零件为回转体零件,结构比较简单,其表面组成为:

Φ60、Φ65、、Φ141、Φ75、圆柱面、M16×1.5螺纹,52×18的槽。

由于传动与装配的要求较高,对于Φ60、Φ65、Φ141、Φ75圆柱面有较高的同轴度要求,粗糙度方面表现在:

对于

60、

65圆柱表面有较高的要求为Ra0.8

其余为Ra1.6

,这些在安排加工工艺时也需给予注意。

第二章毛坯的确定

2.1毛坯的选择

毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易,工序数量的多少有直接影响,因此,合理选择毛坯在生产占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:

1、型材2、锻造3、铸造4、焊接5、其他毛坯。

根据零件的材料,推荐用型材或锻件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,本零件的主要功用是传递动力,其工作时需承受较大的冲击载荷,要求有较高的强度和韧性,故毛坯应选择锻件,以使金属纤维尽量不被切断。

又由于年产量为5000件,达到了批量生产的水平,且零件形状较简单,尺寸也不大,故应采用模锻。

2.2毛坯图的设计

毛坯(锻件)图是根据产品零件设计的,经查《机械加工工艺手册》、《机械零件工艺手册》,再考虑到其所要加工的次数,知磨削余量,精车----粗车各余量,粗车余量可选用1mm,精车余量可选用0.5mm。

传动轴磨削余量可取0.25mm 。

第三章基准的选择

3.1基准的概念和分类

零件是由若干表面组成的,各表面之间都有一定的尺寸和相互位置要求。

用以确定零件上点、线、面间的相互位置关系所依据的点、线、面称为基准。

基准按其作用不同,可分为设计基准和工艺基准。

1.设计基准

设计图样上所采用的基准称为设计基准。

如零件图上的轴心线是各外圆和孔的设计基准。

2.工艺基准

在工艺中采用的基准称为工艺基准。

按用途可分为定位基准、测量基准和装配基准。

定位基准加工时使工件在机床或夹具中占据正确位置所使用的基准。

如零件在精车时,中心孔就是定位基准。

测量基准零件检验时,用于测量已加工表面尺寸及位置的基准。

装配基准装配时用已确定零件在部件或产品中位置的基准。

零件图中的

25、

40.35即为装配基准。

3.2定位基准的选择

选择工件的定位基准,实际上是确定工件的定位基面。

根据选定的基面加工与否,又将定位基准分为粗基准和精基准。

在起始工序中,只能选择未经加工的毛坯表面作为定位基准,这种基准称为粗基准。

用加工过的表面作为定位基准,则称为精基准。

在选择定位基准时,是从保证精度要求出发的,因此分析定位基准选择的顺序就应为精基准到粗基准。

1.粗基准的选择

选择的原则是:

(1)非加工表面原则

(2)加工余量最小原则(3)重要表面原则(4)不重复使用原则(5)便于装夹原则。

根据以上选择的原则,在加工时:

(1)车左端时,以两端端面中心孔作为粗基准。

(2)车右端时,以两端端面中心孔作为粗基准。

2.精基准的选择

选择的原则是:

(1)基准重合原则

(2)基准统一原则(3)自为基准原则(4)互为基准原则(5)便于装夹原则。

根据以上选择的原则,我们就可以选择端面的中心孔作为精基准。

由于该传动轴的几个主要配合表面

25、

40圆柱面有较高的同轴度要求,对于

86.30的两端面及

35左端面

50右端面有端面跳动要求,轴肩面对基准轴线A-B均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。

第四章 制定加工工艺路线

4.1加工阶段的划分

工件的加工质量要求较高时,都应划分加工阶段,一般可分为粗加工、半精加工和精加工三个阶段。

如果加工精度和表面质量要求特别高,则还可增设光整加工和超密加工阶段。

4.2各加工阶段的主要任务

(1)粗加工阶段的任务是切除毛坯大部分余量,使毛坯接近成品的形状和尺寸。

(2)半精加工阶段的任务是留下精加工余量后使主要表面达到一定的精度,为精加工做好准备并完成一些次要表面的加工。

(3)精加工阶段的任务是保证各主要表面达到规定的精度和表面粗糙度。

4.3加工顺序的安排

(1)切削加工的安排原则:

A.基准先行B.先粗后精C.先主后次D.先面后孔

(2)热处理工序的安排:

A.预备热处理的目的的改善工件的加工性能,消除残余内应力,改善金相组织,为最终热处理做好准备,如正火、退火和调质等。

预备热处理一般安排在粗加工前,但调质常安排在粗加工后进行。

B.消除残余应力处理的目的是消除毛坯制造和切削加工过程中产生的残余应力,如时效和退火。

C.最终热处理的目的是提高零件的力学性能(如强度、硬度、耐磨性等),如调质、淬火、回火以及各种表面处理,一般安排在精加工前。

本零件的主要功用是传递动力,其工作时需承受较大的冲击载荷,要求有较高的强度和韧性,故需要进行渗碳淬火回火热处理。

(3)辅助工序的安排:

辅助工序包括检验、去毛刺、清洗、防锈等检验。

除了工序中自检外,还需在下列场合单独安排检验工序:

a.重要工序前后;b.送往外车间加工之前;c.全部加工工序完成、去毛刺之后。

有些特殊去毛刺常安排在下列场合进行:

a.淬火工序之前;b.全部加工工序结束之后。

此零件为配合件,配合部位的精度要求比较高,为了达到图纸的精度要求,应该安排磨削工序,来达到精度要求和提高表面性能。

4.4数控车床加工与普通车床加工的区别

本零件在粗加工阶段所使用的是C616型普通车床,这是一种小型车床,床身最大工件回转半径为160mm,最大加工长度为550mm。

适合批量较小,精度要求不高零件的加工。

他的投资较数控车床的低,但对工人的技术要求较高。

在精加工阶段使用的是CJK6132型数控车床,床身上最大工件回转直径:

ф320mm,最大加工长度:

600mm。

精加工阶段使用数控车床加工的优势在于:

数控车床的加工精度比普通车床的高,能满足零件设计的要求,而普通车床难以达到要求。

再者数控车床本身的精度高、刚性大,可选择有利的加工用量,生产率高,是普通车床的3~5倍。

但数控车床的投资大,使用费用高,生产准备工作复杂。

由于整个加工过程采用程序控制,数控加工的前期准备工作较为复杂,包含工艺确定、程序编制等。

综合考虑这些因素,所以在粗加工阶段所使用的是C616型普通车床来加工,精加工阶段使用的是CJK6132型数控车床来加工。

4.5拟定加工工艺路线方案

该零件是批量生产,可以采用机床配以专用夹具,工序以分散为主,某些工序可以适当集中应划分加工阶段,将粗加工和精加工分开;刀具和量具的选择可以专用的与适用的相结合,根据以上分析,初步拟订的工艺路线方案如下:

1、毛坯锻造并正火160-200HB,2、两端同时铣端面钻中心孔,3、粗车左端外圆,4、粗车右端外圆,5、钻孔,6、扩孔倒角,7、攻丝,8、粗车检验,9、精车长头,10、精车短头,11、齿坯检验,12、滚齿,13、滚花键,14、倒棱去毛刺,15、剃齿,16、热前检验,17、热处理,18、研磨中心孔,19、磨外圆端面,20、珩齿,21、成品检验,22、清洗、封油、包装、入库。

综合考虑所要加工零件的尺寸及要加工表面所要达到的粗糙度,选择如下机床:

普通车床:

CA616

数控机床:

CJK6132A

外圆磨床:

M1432A

端面铣床:

GL2-X336

台式钻床:

Z4006A

滚齿机:

YM3608

4.6机械加工工艺卡

学校

三明职业技术学院

产品型号

零件名称

零件号

QH50-02

输出齿轮轴

60045632

材料

名称

牌号

机械性能

渗碳钢

20CrMnTi

δb≥1080MPaδs≥835MPa

毛坯

种类

尺寸

模锻

每一毛坯可制件数

每台件数

批量

净重/kg

1

1

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、长度、

每边余量

背吃刀量ap/mm

进给量mm/r或mm/r

切削速度v/m*r-1

机动时间

辅助时间

准备时间

合计

01

外购

按图鍛造

并正火处理

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、长度、

每边余量

背吃刀量ap/mm进给量mm/r或mm/r切削速度v/m*r-1

计机动时间

辅助时间

合计

05

两端同时铣端面钻中心孔

夹大圆,铣左右端面,保证长度,钻两中心孔,

加工面:

端面、

两中心孔

定位表面:

141大外圆

机床型号:

GL2-X336

夹具:

液压夹具

刃具:

铣刀

钻头

量具:

游标卡尺

铣至长310

背吃刀量:

0.2-0.8

进给量:

1.0

切削速度:

460-600

机动时间:

30

辅助时间:

10

准备时间:

10

合计:

50

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、长度、

每边余量

背吃刀量ap/mm进给量mm/r或mm/r切削速度v/m*r-1

机动时间

辅助时间

准备时间

合计

10

粗车短头外圆

采用双顶尖装夹方法,一次装夹车

60、

65、

141外圆,倒角1X45度

加工表面:

60

65、

141

外圆、

定位表面:

两端中心孔

机床型号:

CJK6140

夹具:

顶尖

刃具:

90度刀、

量具:

外径千分尺

加工直径:

26.75

36.5、

87.8

外圆

加工长度

61.5mm

每边余量:

0.5mm

背吃刀量:

0.2-0.8

进给量:

1.0

切削速度:

460-600

机动时间:

10

辅助时间:

8

准备时间:

10

合计:

28

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、长度、

每边余量

背吃刀量ap/mm进给量mm/r或mm/r切削速度v/m*r1

机动时间

辅助时间

准备时间

合计

15

粗车右端外圆

采用双顶尖装夹方法车

60、

75圆柱面、

141右端面、倒角1X45度

加工面:

60

75圆柱面

141右端面

定位表面:

两端中心孔

机床型号:

CJK6140

夹具:

三爪卡盘

刃具:

90度刀

量具:

外径千分尺、

游标卡尺

加工直径:

60

75

加工长度:

170mm

背吃刀量:

0.3

进给量:

0.25

切削速度:

260-300

机动时间:

20

辅助时间:

10

准备时间:

10

合计:

40

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工

序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、

长度、

每边余量

背吃刀量ap/mm

进给量mm/r或mm/r

切削速度v/m*r-1

机动时间

辅助时间

准备时间

合计

30

精车长头

车

60、

65、

141圆柱面及52×18的槽

加工面:

60

65

141

52×18的槽

定位表面:

两端中心孔

机床型号:

CJK6132A

刃具:

精车刀

量具:

游标卡尺

外径千分尺

加工直径:

60

65

141

加工长度:

310

背吃刀量:

0.1-0.6

进给量:

0.5

切削速度:

40-80

机动时间:

10

辅助时间:

10

准备时间:

10

合计:

30

序号

工序和工步内容

加工面

定位表面

工艺装备名称及编号

加工尺寸

切削用量

工时/min

工

序

工步

机床型号、夹具、刃具、量具、辅具

直径或宽度、

长度、

每边余量

背吃刀量ap/mm

进给量mm/r或mm/r

切削速度v/m*r-1

机动时间

辅助时间

准备时间

合计

35

精车短头

采用双顶尖装夹方法,一次装夹车

60、

75、倒角2X45度

加工面:

60、

75、

外圆

定位表面:

两端中心孔

机床型号:

CJK6132A

刃具:

精车刀

量具:

游标卡尺

外径千分尺

加工直径:

60、

75

加工长度:

25mm

背吃刀量:

0.1-0.6

进给量:

0.5

切削速度:

40-80

机动时间:

10

辅助时间:

10

准备时间:

10

合计:

30

4.7加工程序

右侧圆柱面的加工

O0001

N10T0101

N20M03S800

N30G00X150.0Z2.0

N40G94X-1.0Z0F0.1

N50G71U0.2R1.0

N60G71P70Q170U3.0W3.0F0.5

N70G00X52.0

N80G01X60.0Z-2.0

N90Z-52.0

N100X65.0Z-66.0

N110Z-127.5

N120G02X70.0Z-130.0R2.5

N130G01X80.0

N140Z-133.0

N150G02X90.0Z-138.0R5.0

N160G01X133.78

N170X141.78Z-140.0

N180M03S1200

N190G42G00X149.0Z2.0

N200G70P70Q170F0.2

N210G40G00X200.0Z100.0

N220M05

N230M30

左端外圆柱面的加工

O0002

N10T0101

N20M03S800

N30G00X150.0Z2.0

N40G94X-1.0Z0F0.1

N50G71U0.2R1.0

N60G71P70Q150U4.0W3.0F0.5

N70G00X52.0

N80G01X60.0Z-2.0

N90Z-35.0

N100X75.0

N120Z-43.0

N130G02X85.0Z-48.0R0.5

N140G01X133.78

N150X133.78Z-45.0

N160M03S1200

N170G42G00X149.0Z2.0

N180G70P70Q150F0.2

N190G40G00X200.0Z100.0

N200M05

N210M30

键槽的加工

O0003

N10G90G21G40G49G17

N20G91G28Z0

N30T0202M06

N40G90G54G00X26.0Y0

N50S900M03

N60G43Z5.0H01

N70G01Z0F10.0

N80M98P40004

N90G90Z-1.0F50

N100G01X26.0F20.0

N110G90Z-1.5F50.0

N120G41G01X-34.0Z-2.0D02F100

N130G03X-26.0Y-9.0R8.0

N140G01X26.0

N150G03X26.0Z-9.0R9.0

N160G01X-26.0

N170G03X-18.0Y-1.0R8.0

N190G01G40X-26.0Y0

N200G00Z20.0

N210G28G49Z50.0

N220M05

N230M30

键槽的加工子程序

O0004

N10G91G01Z-0.75F50

N20G90G01X-26.0F100

N30G91G01Z-0.75F50

N40