青海管道方案.docx

《青海管道方案.docx》由会员分享,可在线阅读,更多相关《青海管道方案.docx(41页珍藏版)》请在冰豆网上搜索。

青海管道方案

青海山川矿业

管道施工方案

卷内目录

第一章工程概况

第二章施工总体安排

第三章施工准备

第四章管道工厂化预制

第五章工艺管道现场安装

第六章焊接

第一章工程概况

1.1工程简述

青海山川矿业4.5万吨/年碳酸锶项目一期工程包括原料工程、粗锶工程、碳化工段、脱硫干燥工段、硫脲工段、硫化钢工段及冷冻站七个工艺单元以及全厂给排水、污水处理站循环水站、变电站等四个公用装置。

其主要生产工艺流程为:

天青石(硫酸锶)与煤粉(C)在粗锶转窑中煅烧,变成硫化锶,再用水浸取后与来自石灰窑中的CO2反应,转化为碳酸锶,再经提纯、干燥、粉碎造粒制得成品碳酸锶。

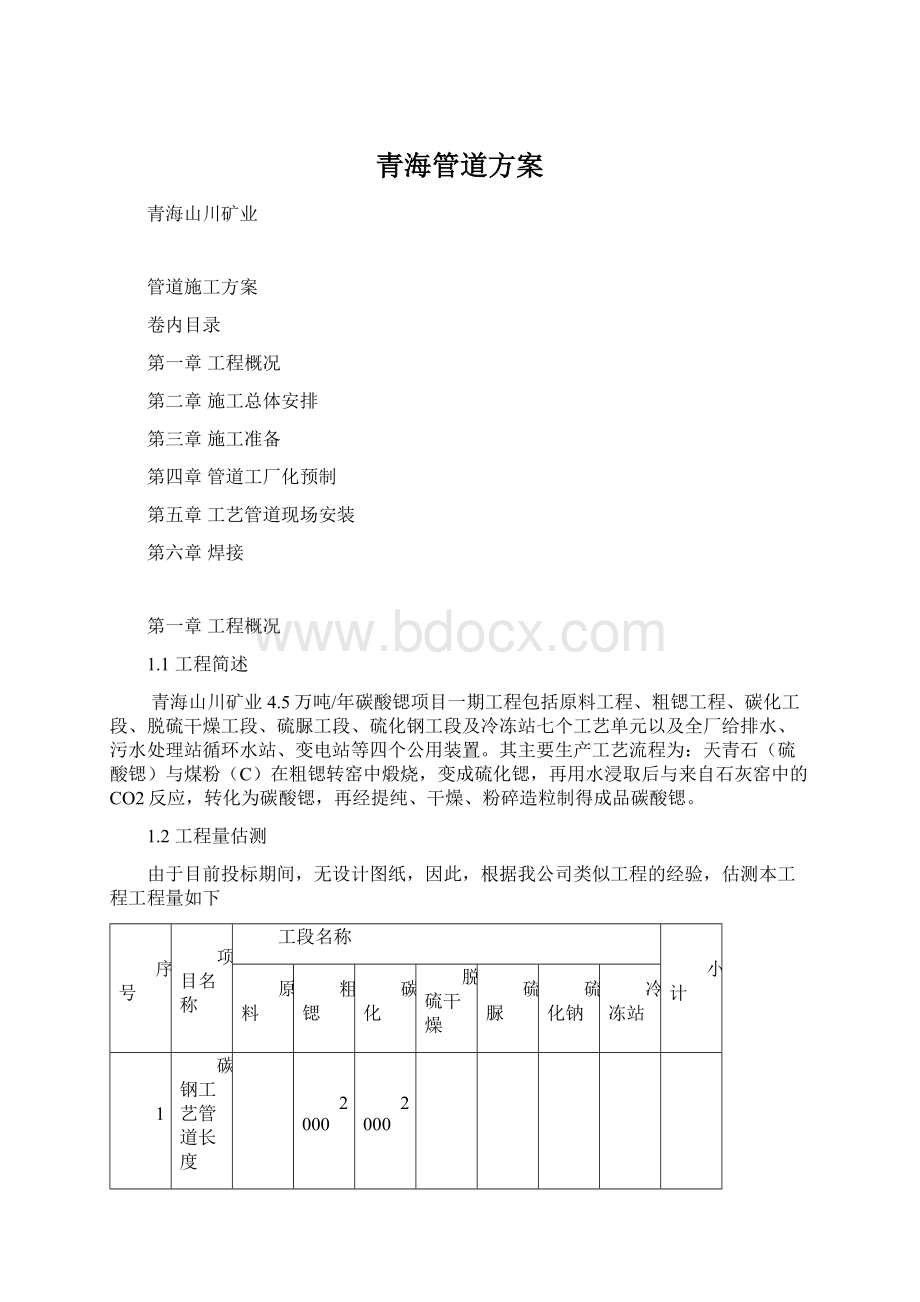

1.2工程量估测

由于目前投标期间,无设计图纸,因此,根据我公司类似工程的经验,估测本工程工程量如下

序号

项目名称

工段名称

小计

原料

粗锶

碳化

脱硫干燥

硫脲

硫化钠

冷冻站

1

碳钢工艺管道长度

2000

2000

2

不锈钢工艺管道长度

1000

1000

3

全厂给排水管道长度

5000

5000

4

全厂热力管道长度

8000

8000

小计

30000

1.3工程特点

(1)本生产装置为无机化工生产装置,工艺管道材质多为10#~20#钢、不锈钢、塑料、排水管材多为镀锌管、无缝管、砼管、铸铁管、塑料管。

本装置可有一部分16Mn低估钢,管道介质压力不高,夹套管和伴热管较多;管道保温量大。

(2)施工地点为西北高寒地区,施工时间段正处在冬季、春季,冬期施工必须保证质量。

(3)装置管道、设备安装高度在20米左右以内,室内布置较多。

1.4编制依据

(1)项目招标文件。

(2)《工业金属管道工程施工及验收规范》(GB50235-97)。

(3)《现场设备、工业管道焊接工程施工及验收规范》(GB50236-98)。

(4)《压力容器无损检测》(JB4730-94)。

(5)《工业金属管道工程质量检验评定标准》(GB50184-93)。

(6)《给水排水管道工程施工及验收规范》(GB50268-97)。

第二章施工总体安排

2.1工期部署

考虑到青海本地气候情况,《施工组织设计》认为“管道施工应尽量避开在冬季时间段上的室外作业”,围绕这一要求,提出了三个控制点:

⑴厂区给排水先期开工,在2003年11月份完工;

⑵所有室外管道(包括管部)在2003年11月至2004年元月10日前预制安装绝大部分以避免冬期施工对质量产生影响。

⑶所有室内管道在2003年12月份开始预制安装至2004年3月安装完毕。

2.2劳动力部署

本工程约为3万米管道,根据以上工期要求,配备施工队劳动力如下:

序号

施工队名称

高峰人数

负责内容

1

管道一队

20

地下管网,南片区工艺管道

2

管道二队

25廊

管廊,北片区工艺管道

小计

45

2.3施工方法综述

(1)地下管道采用机械与人工相结合的开挖方法,吊车或人工下管。

(2)工艺管道采用工厂预制与现场预制、现场安装相结合的方法,尽

量使预制达到60%以上。

(3)室外管道和管廊部分的预制是在预制工厂内进行的,预制工厂设

置详见《施工组织设计》之现场平面布置图。

室内管道的现场预制平台搭设在各个单元的厂房里的地坪上,以节约二倍到运费用。

(4)不锈钢管道采用氩弧焊,大口径不锈钢管道采用氩弧焊打底,手

工盖面,碳钢采用手工电弧焊,聚氟乙烯管采用热风焊、PP管采用电热熔焊。

详见本方案焊接章节。

(5)管道除锈本方案考虑用喷砂除锈,如设计为另种方式,参考本方

案基本步骤执行。

原材料入库后集中统一除锈。

(6)阀门试压、检查,管架的预制均在室内专门场地进行。

(7)主管廊下排工艺管道的空中焊接为减少脚手架搭设量,拟采用设

计制作车轮式移动脚手架平台,这样既节省脚手架的搭设时间,提高了工效,又改善了焊工的作业条件及焊接环境,有利于获得优质接头。

(8)装置区内管道施工秩序是:

先室外再室内,先地面后高空,先大

口径后小口径,先衬里管后钢管,先碳钢管,后不锈钢管,合金钢管及塑料管。

2.4管道施工程序图(见后页)

管道施工程序图

设计交底

↓

图纸会审

甲供材料领用

乙供材料采购

↓

编制详细施工方案

↓

↓

材料检验

↓

↓

结合现场核查单线图

入库保管

↓

↓管道预制工厂

材料领用

↓

酸洗、脱脂

管道和管件

↓

↓

↓

阀门防锈酯清洗

型材划线

管段下料

↓

↓

切断加工

坡口加工

↓

NONO

↓

管架点固

组对点固

↓

↓

护层下料

尺寸复检

尺寸复检

↓

↓

↓

滚园、咬边

管架焊接

焊接

↓

↓

焊缝检查

焊缝探伤

↓

↓

喷砂除锈

CS管喷砂除锈

↓

↓

刷防锈漆、编号

刷防锈漆、编号

↓

管架、管段运输

调节段尺寸现场实例

↓

↓

管架安装

调节段下料

↓

↓

→

阀门安装

已预制管道安装

调节段加工

↓

调节段管道安装

←

↓

现场管道组对点固

↓

现场焊接

↓

NO

探伤检查

↓

试压前检查

↓

管道试压

↓

管道吹扫、气密性试验

↓

→

管道、保温

管道管架防腐面漆

↓

组织验收

↓

交工

第三章施工准备

工艺管道施工之前,应进行如下准备工作

3.1在开工以前,应对参加施工的人员进行技术交底,使施工人员了解工程概况,工程质量要求,工期要求及施工难点,对持证上岗人员进行验证,并对全部的人员进行系统的安全教育。

3.2清查施工机具,检测其完好性,并对测量器具,电动设备进行复测调试。

3.3对进场材料进行检查,确认其外观质量,包装情况以及质量保证书与合格证是否齐备,确保产品具备可追溯性。

其检验标准:

3.3.1钢管检验:

外观检验,钢管内表面光洁,外表面无裂纹,缩孔夹渣、折叠重皮等,不锈钢管应抽检晶间腐蚀试验,其偏差符合规范要求。

3.3.2管件不应有裂纹、折叠、夹渣、重皮等缺陷,管件的几何尺寸,光洁度应符合设计要求及规范规定,法兰密封面应平整清洁不得有毛刺,划痕及径向沟槽,其螺栓连接孔误差△L1≤0.5mm。

如下图:

第四章管道工厂化预制

4.1施工现场预制场的设立

4.1.1为确保工程进度及质量,我们将在施工现场设立预制场,预制场设立的地点申报业主,经业主同意后在业主指定区域设立。

预制场设立材料堆放区、工具房、电焊机棚、烘箱房、X光探伤工作室、预制件实验室、办公室等设施。

(见施工现场管道预制平面布置图)

根据工程的特点,预制场将分两大区:

一、碳钢预制区;

二、不锈钢预制区;

预制场考虑设置主要工机具一览表:

名称

型号、规格

数量

摇臂钻

1台

电焊机

ZX7-400XT

10台

等离子切割机

400A

2台

管道组对工装

1套

试压泵

2台

X光探伤机

150KV

2台

气割工具

2套

简易起重龙门

2台

砂轮切割机

Φ400

4台

车床

C630

1台

角向砂轮磨光机

Φ100

8台

坡口机

2台

喷砂装置

1套

焊条烘箱

0~500℃

2台

焊条保温箱

0~150℃

1台

汽车

5t

1台

铲车

3t

1台

倒链

1~5t

10副

用电安排:

整个预制场计划用电高峰为200KW,平均用电量130KW,电源接驳点,统一按由业主指定地点。

用水安排:

预制场计划用水量2m3/h,消防用水设置4″消防管线和消火栓。

施工现场管道预制场平面布置图

工具房

3.5m×5m

工具房

3.5m×5m

材料

库房

5m×6m

焊材堆放房

3.5m×5m

烘箱房

3.5m×5m

临时办公室

3.5m×5m

碳钢管材预制场地

5m×20m

X光探伤

3.5m×15m

试压场地

3.5m×5m

预制件合格品堆放场地

5m×20m

不锈钢管材、管件、阀门堆放场

碳钢管材、管件、阀门堆放场

大门入口

电焊

机棚

3m×5m

不锈钢预制场地

5m×20m

X光探伤

3.5m×15m

试压场地

3.5m×5m

不锈钢预制件合格品堆放场

5m×20m

水源,电源接入点

3m×3m

大门出口

4.1.2施工现场预制场主要设备工装简介。

4.1.2.1管段生产线。

(1)C630管车床碳钢、不锈钢生产线各一台专用,主要加工管段坡口(DN≤8〃),各种非标法兰及其它回转件。

(2)摇臂钻一台用于管架及支承台、管座孔等零件的钻孔加工。

(3)管道组对工装

直径DN≥300的管段采用机械转胎工装进行组对及调整焊缝间隙,见下图

(4)大型管道坡口机GPX-600型用于加工Φ450~630mm系列管道坡口,GPK-3S1-I坡口机用于加工Φ159~351mm系列管道坡口,见下图。

(5)大直径碳钢管道组对,如需要采用管道环内焊缝自动焊焊接工具结构,见下图。

(6)探伤房设备。

探伤房应加设δ=6~8mm铅板防护,墙体为混凝土墙。

4.1.2.2管架、管托预制生产线设备。

(1)摇臂钻,加工范围Φ8~Φ26的钻孔,主要在于加工管夹及管卡的管架钻孔。

(2)管夹成形冲床,主要加工半圆形管托哈夫,提高滑动管托及固定管托的制造效率。

(3)管托、管架的组对、焊接工装采用磁力夹具,各种结构、形式组对夹具见下图。

(4)支架垫板及管托垫板自动切割下料机,提高方形垫板的切割效率及切割质量,减少垫板的打磨量,设备加工作方法见下图。

4.1.2.3喷砂设备由排气量在6~8m3/min,排出压力0.8~1MPa的空压机,1~1.5m3空气缓冲罐,砂罐及喷嘴组成。

喷砂区域防护封闭,上设真空吸风罩,经回旋分离器收集装袋。

4.2施工场外预制场的设立

施工场外预制场内主要设立原材料堆放场地、金加工车间、冲压车间、镀锌车间、镀铜车间、镀镍车间、酸洗区、脱脂区及污水处理站等(具体详见大金氟化工项目场外预制场平面布置图)。

施工场外预制场的主要任务是:

除了完成部分管道的预制外,还要完成施工原材料及预制件的酸洗、脱脂工作。

4.2.1预制、酸洗、脱脂处理施工程序(见下图)

预制、酸洗、脱脂处理施工程序图

施工材料预算

采购

→

入现场库前的检验

→

出库前

的检验

↑

出

业主供货清单

库

↓

班前领

料预制

↓

预组装

组装

←

封闭

检验

吹干

水冲洗

初检

脱脂、酸洗

中和处理

←

合格

合格

→

废水处理

排放

4.2.2忌油管道的脱脂处理流程如下:

蒸汽吹扫

→

有机溶剂脱脂

→

清洗、吹干

→

封闭

4.2.3槽浸法酸洗钝化流程如下:

脱脂

→

冲洗

→

酸洗

→

中和

→

钝化

→

冲洗

吹干

→

封闭

4.2.4系统循环法酸洗钝化流程如下:

试压

→

脱脂

→

冲洗

→

酸洗

→

中和

→

钝化

→

冲洗吹干

→

封闭

4.2.5管道脱脂、酸洗方法

管道脱脂、酸洗前应先用蒸汽吹扫、除锈。

脱脂可采用二氯乙烷、三氯乙烯、四氟化碳、工业酒精、浓硝酸进行脱脂。

脱脂用有机溶剂应符合使用规定:

含油量:

毫克/升

使用规定

>500

不得使用

100~500

粗脱脂

<100

净脱脂

材料脱脂后用蒸汽吹扫:

检验其含油和有机物应不超过0.03%脱脂合格后的材料应及时封闭保存,以保证在以后的施工中被污染。

安装材料的酸洗前应对其表面进行除锈,并保证在酸洗时不损坏金属的未锈蚀表面,并消除其锈蚀部分。

酸洗时应保持酸液的浓度及温度其配方如下:

名称

配方成份(重量比)

处理

温度

硝酸(NHO3)

比重1.42/cm3

氢氟酸

(HF)

重铬酸钾

(K2CrO2)

水

(H2O)

酸洗液

20%

5%

余量

室温

钝化液

5%

2%

酸洗时,操作人员应穿专用防护服装,并根据酸洗液对人的危害佩戴护目镜、防毒面具等防护用具。

酸洗后的材料进行蒸汽吹扫,消除残留酸液,然后再用压缩空气吹干。

酸洗合格的材料目测检查应呈金属光泽。

酸洗、钝化合格后的材料在下一步安装过程中应加强保护,防止被污染或进行充氮保护。

酸洗后的废水、废液排放前应进行处理,防止污染环境。

污水处理工艺流程图见下页。

检验不合格

污水处理工艺流程图

中和反应器

4.3管段工厂化预制

4.3.1管段预制的条件及选择原则.

(1)组合件便于运输。

(2)符合现场管道吊装条件。

(3)焊口工作量大的大直径管路。

(4)焊口密集的阀组及泵进出口管路。

(5)对焊缝焊接质量要求较高,焊接环境要求较严格的管路。

(6)选择平面化管路进行预制,便于保管运输。

4.3.2施工管段图的准备

⑴施工前管道预制工程师应熟悉图纸,对整个装置的管道配置应十分清晰,熟记在胸。

了解现场的土建构件及钢结构条件,设备的到场计划,制造质量及就位情况对管道的单线图进行分析,综合各种因素对单线图进行适当分段,并绘制出工厂化预制核心管段加工图。

⑵管段图应具备:

焊接方法、尺寸、标高、走向、材质、规格、代号、管段加工编号、焊接工艺卡号、现场焊接固定口的设置、现场管道安装调节段的位置。

单线图的管段划分应以减少高空焊口及现场焊口为原则。

管段图结合焊接工艺卡为管道厂内预制及现场安装的重要依据,管段图的焊口在完成后应及时标明焊工号及拍片合格号。

⑶材料的组织、领料及发放

按照施工预算进行领取,各管段预制小组依据管段图中材料数量分批限额领料,妥善保管,按各种材料要求合理存放。

切割后的管段应立即进行标识移植,标识应醒目清晰易于判明。

4.3.3管段的下料及坡口加工

按照经过复核无误的管段图精确下料及加工,具体方法及要求见下表4.1。

表4.1

序号

管材

端面加工机具

质量要求

1

碳钢管

GPK-80坡口机

加工面不得有毛刺,裂纹或夹层

2

不锈钢管

GPK-80坡口机

加工面不得有毛刺,裂纹或夹层

DN≤300mm用坡口机

加工面不得有毛刺,裂纹或夹层

DN>300mm用等离子切割机或GPK-630-J坡口机

除净割口表面热影响层并把坡口磨削平整无毛刺、夹层

3

塑料管

手提电锯

角向磨光机

加工面不得有毛刺、裂纹

(1)管子切口质量应符合下列规定:

a.切口表面应平整、无裂纹、重皮、毛刺、凸凹、缩口、溶渣、氧化物、铁屑物。

b.切口端面倾斜偏差△不应大于管子外径的1%且不得超过3mm。

(如下图)

△

(2)弯管、斜管

弯头大都采用定型成品弯头,只有小口径管子需在现场煨弯。

最小弯曲半径应为3.5倍的管子外径,可用液压变管机进行煨弯。

对碳钢管可用热弯或冷弯,对不锈钢管必须采用冷弯。

不论何种方法,在管子弯曲处的外表面应平整、园滑无皱纹和裂纹,在弯曲处的横截面上无明显的椭园变形。

(3)管段组对

a.管段组对工艺流程如下:

检查管子对口接头尺寸→清扫管道→配管→第一次管道调直→找对口间隙尺寸→对口错口找平→第二次管道找直→点焊。

b.采用人工组对的方法.组对时应将坡口表面及坡口边缘内外侧50毫米范围内的油漆、污垢、锈及毛刺清除干净。

点固焊及固定卡具的焊接,其焊条的选用及工艺措施应与正式焊接一致。

c.管道对接焊口的组对应做到内壁齐平,内壁错边量不宜超过壁厚的10%,且不大于2m/m,管中心偏差不大于1/16英寸。

d.管子对口时应在距接口中心200mm处测量平直度(如下图),当管子公称直径小于100mm时,允许偏差为1mm;当管子公称直径大于或等于100mm时,允许偏差为2mm。

但全长允许偏差均为10mm。

e.管道组对坡口型式见下表。

序号

坡口名称

坡口型式

坡口尺寸

1

Ⅰ型坡口

S

≥1.5~2

>2~3

C

0+0.5

0+1.0

2

Ⅴ型坡口

S

≥3~9

>9~26

α

70°±5°

60°±5°

C

1±1

+1

2

-2

P

1±1

+1

2

-2

f.大直径管道(DN>500)组对焊接采用埋自动焊及移动平台式转胎,见下图。

4.3.4法兰与管子组焊

⑴将法兰套入管端,使管口进入法兰密封面以内1.5倍管壁厚度,并在法兰圆周上均匀地分出四点。

对焊法兰用组对器对中,法兰焊栓孔距按要求规定跨中。

⑵首先在圆周上方点将法兰管子点焊住,然后用90°角尺沿上下方向校正法兰位置,使其密封面垂直于管子中心线,见下图。

⑶再在其下方点焊接二点,用90°角尺沿左右方向校正法兰位置,合格后再焊左右第三、四点。

⑷对于成对法兰点焊,应使其螺栓孔眼间对位准确。

⑸经过两次检查表明点焊合格后,方可进行法兰和管子间的焊接,完后应将管内外焊缝清扫干净,并不得在法兰密封面上留下任何杂物。

4.3.5管道焊接(详见第六章)

4.3.6管段的组合及敞口的封闭。

⑴各管段短节预制完成后进行X-RAY拍片,需要表面探伤的进行表面探伤,合格后将焊工号、X拍片标注在管段图上。

⑵探伤合格后用压缩空气(P=0.8~1.0Mpa)吹净管内浮尘、浮锈。

⑶依据管段图将相应的阀门及其它法兰连接件在工作台上进行组对,仪表调节阀或其它自动阀为避免其损失,用相应的临时法兰代替连接,型式见下图。

⑷管段敞口封闭。

法兰敞口用标准塑料盲板封口。

管道敞口用胶合板及胶带封口保护。

⑸组合管段尺寸检验。

由工号工程师、检验师对预制管段进行全面检查,材料是否符合设计,加工尺寸,外观是否符合要求。

具体要求详见管段加工偏差允差表。

合格后由工号工程师、检验师确认签字。

转入保管库房或直接转入现场安装。

管段加工尺寸允许偏差见下表4.3。

表4.3

项目

允许偏差(mm)

自由管段

封闭管段

长度

±10

±1.5

法兰面与管子中心垂直度

DN>100

0.5

0.5

100≤DN≤300

1.0

1.0

DN>300

2.0

2.0

法兰螺栓孔称水平度

±1.6

±1.5

4.4预制组件喷砂刷底漆及中间漆,工艺要求详见防腐施工方案。

4.5管段组件标识

4.5.1对预制完成后的组件应及时进行标识,标识的字母和序号应采用白漆或记号笔书写.

4.5.2对于奥氏体不锈钢材料,标记油漆和颜料不应含有任何氯化物、金属盐含锌、铜离子等。

第五章工艺管道现场拼装及安装

5.1安装前的检查

经检验合格的预制管段应按单线加工图、配管平面图及管布置图组装连接。

一般应具备下列条件。

(1)与管道有关的土建工程(如管架、梁柱、预埋件等)经检验合格。

满足安装要求,办好中间交接手续。

(2)与组装管道连接的设备、机器找正合格,固定完毕。

(3)预制好的管段及其它管件、阀门等已经检验合格。

(4)预制管段清洗、除锈、底漆防腐基本完成,保证其内部已清理干净,不存杂物。

(5)预制管段的拼装应严格按管段加工图附设拼装工艺