5课题五 编程加工外锥螺纹圆弧.docx

《5课题五 编程加工外锥螺纹圆弧.docx》由会员分享,可在线阅读,更多相关《5课题五 编程加工外锥螺纹圆弧.docx(13页珍藏版)》请在冰豆网上搜索。

5课题五编程加工外锥螺纹圆弧

课题五给定程序车圆锥

511.1给定程序车外圆锥

一、实习教学要求

l.熟练掌握数控车外圆锥的基本方法。

2.按数控加工要求,进行圆锥角与斜度值之间的换算。

3.掌握检测外圆锥的各种常用方法。

4.通过阅读并熟悉给定的加工程序,了解粗车外圆锥时,加工余量的分配情况。

5.分析质量异常的原因,找出解决问题的途径。

二、相关工艺知识

1.双曲线误差的产生

根据圆锥体形成的原理可知,圆锥母线是一条直线。

如果用一个平行并离开圆锥轴线的剖切平面将圆锥体剖开,其剖面的外形则是双曲线(图11.la)。

如果在车削圆锥时,车刀刀尖未与车床主轴轴线等高,则圆锥表面均会产生双曲线误差(图*.fo、C)。

该误差是不可能通过简单的修改加工程序(调整锥度大小)消除的,最好的解决办法就是调整车刀的装夹高度,使其刀尖严格对准车床主轴的旋转中心。

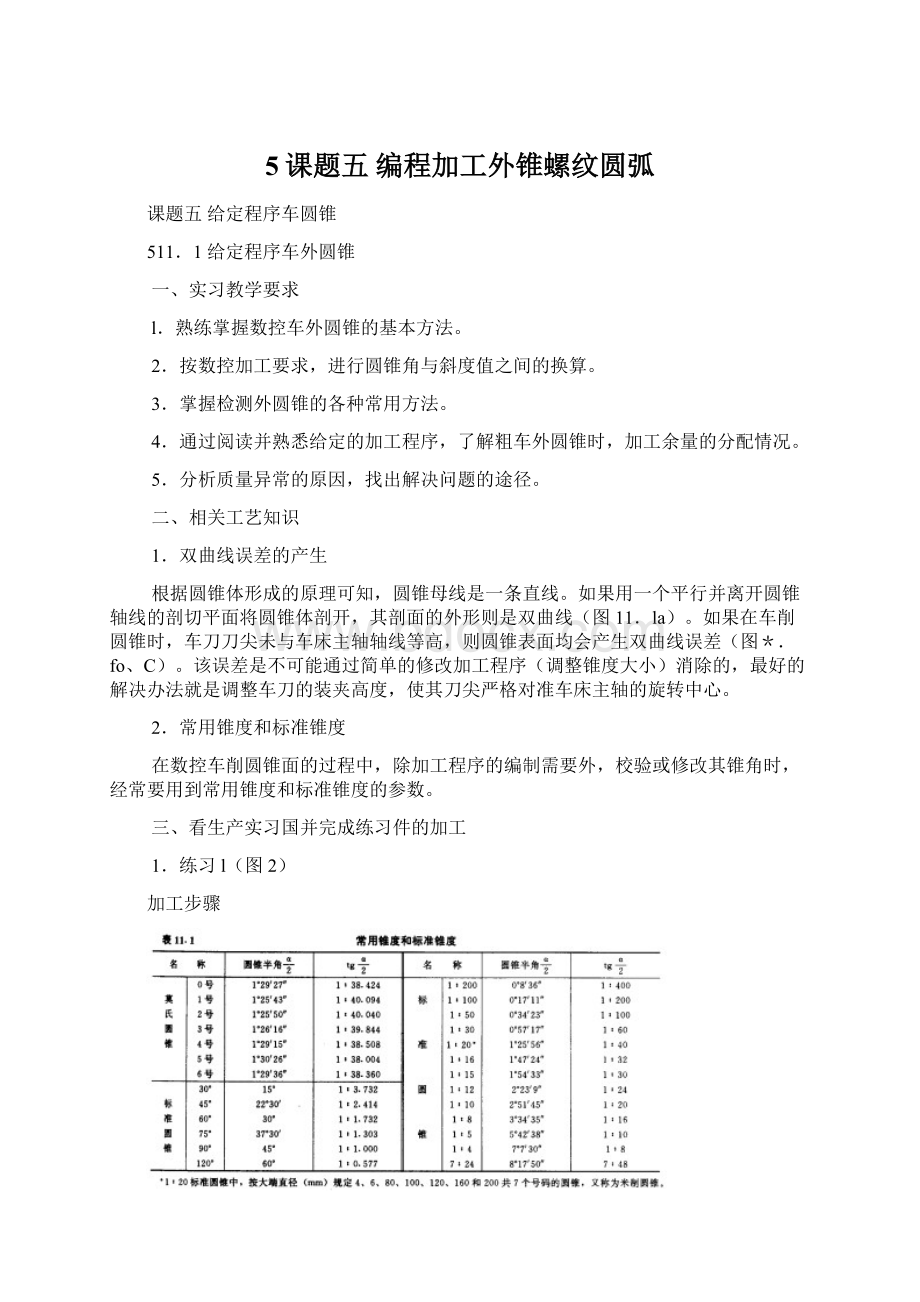

2.常用锥度和标准锥度

在数控车削圆锥面的过程中,除加工程序的编制需要外,校验或修改其锥角时,经常要用到常用锥度和标准锥度的参数。

三、看生产实习国并完成练习件的加工

1.练习l(图2)

加工步骤

(1)夹住坯件中44外圆长15mm左右,找正后夹紧。

(2)装夹好硬质合金外圆车刀后,按图示要求确定其对刀点位置,正X和负Z方向处于消除机械间隙状态。

(3)输入并检索给定的加工程序1(L44):

%44

N0010G01—30F300

N0020U4

N0030U16W—21F100

N0040G00W23

N0050U—46

N0060G01UZF300

N0070W—2F20

N0080U24F40

N0090U20.82W——25.14

N0100G00W30

N0110G26M02

(4)启动车外圆锥。

(5)停车后检测外圆锥的锥度。

2.练11——2(图*.3)

加工步骤

(1)夹住坯件中20外圆,伸出65mm后找正并夹紧。

(2)装夹好硬质合金外回车刀后,按图示要求确定对刀点位置,机械间隙状态同前。

(3)阅读并熟悉给定的加工程序1(L45):

%45

N0010G00U—14W—4

N0020G22LZ

N0030G01UZF300

N0040US.81W一47.5F80

005O*OOw引.5

N0060G01U—9.81W—4F500

N0070G80

N0080G01UZF300

N0090US.81—47.5F50

N0100G26

N0110G00U—16W—5

N0120G01U—15F60

N0130U12

N0140UZW—l

N0150U6.2W—50.68F50

N0160W—8.32

N0170UI

N0180G26M02

(4)启动车外圆锥。

(5)停车后按图示要求进行检测。

加工步骤

(1)夹住坯料外圆长60mm左右,右端钻中心孔AZ后用回转顶尖支顶。

(2)装夹硬质合金外圆车刀后,按图示要求确定对刀点位置(机械间隙状态同前)。

(3)阅读并熟悉给定的加工程序皿一1(L46):

%46

N0010G23U—5W—10.9F30

N0020U—7.5

N0030G00U—10

N0040UZ.4

N0050G01W—10.9F70

N0060UZ.32

N0070U3.74W——74.5

N0080G00W95

N0090G26

N0100G00U—10

N0110G01UZF300

N0120W—11

N0130UZ.32

N0140U3.74W—74.5F80

N0150W—65

N0160UIW170F500

N0170G26M02

(4)启动车削带有莫氏3号圆锥轴的右半段。

(5)停车后,卸下练习件并按图示要求进行检测。

(6)调头夹住d24·051外圆(伸出卡爪外约115mm),并经径向和横向认真找正后夹紧。

钻中心孔AZ后,卸下半成品练习件,改为夹住一18外圆,右端以顶尖支顶。

(7)按Z向距离坯件右端面lmm,X向距离车床主轴轴线13mm确定对刀点位置,机械

间隙状态同前。

(8)阅读并熟悉给定的加工程序皿一正(L47):

%47

N0010G23U—4W—73.9F70

N0020U——7

N0030U—10W—10.9

N0040U——13

N0050G01U——16F300

N0060UZ.4

N0070W——10.9F70

N0080U3

N0090U3.14W62.9

N0100G00W90

N0110G26

N0120G01U—16F300

N0130UZ

N0140W——11F60

N0150U3.08

N0160UZ.9W—58

N0170W—5

N0180US.02

N0190G29M02

(9)启动车削带莫氏2号圆锥轴的另一段。

(10)停车后,卸下练习件并按图示要求进行检测。

四、注意事项

1.用角度规检测练11—2的锥度时,测量边应通过练习件的轴线。

2.用套规涂色检验莫氏外圆锥时,锥面的表面粗糙度值要小,涂层应薄而均匀,套合时用力要轻,转动量一般在半圈以内,转动量过多,既不便于观察,还容易发生误判。

(1)要求套规和外圆锥的接触面达60%以上。

(2)通过界限套规上的台阶可同时检验莫氏圆锥大、小端的直径和长度。

(3)用套规检验外圆锥的锥面时,如果发现其两端的显示剂已被擦去,而中间呈不接触状态(保留涂层),说明圆锥体的母线不直,产生了双曲线误差,这是因为车刀的刀尖没有严格地与车床主轴轴线等高而造成的。

3.如果对练11—3中两莫氏圆锥提出同轴度公差要求,则全部精车过程应在两顶尖支顶装夹下完成,其加工步骤及相应加工程序也应作相应的调整及修改。

4.钻削中心孔的工作可以在普通车床上进行。

11.2给定程序车内圆锥

一、实习教学要求

1.熟练掌握数控车内圆锥的基本方法。

2·掌握检测内圆锥的各种常用方法。

3.逐步掌握在加工过程中进行中间检测的方法。

4.了解消除部分机械误差所采用的编程技巧。

5.分析质量异常的原因,找出解决问题的途径。

二、看生产实习国并完成练习件的加工

练11—4(图5)

加工步骤

(1)分别装夹坯件和高速钢内孔车刀后,按图示要求确定其对刀点位置,负X和负Z方向处于消除机械间隙状态。

(2)输入并检索给定的加工程序IV(L48):

48%

N0010G00U—50

N0020U16

N0030G23UZW—12F60

N0040U4W——10

N0050U6W——8

N0060USW—6.8

N0070U10W—5

N0080Ull.6W—3.6

N0090U13.2W—2.4

N0100G00U15

N0110U—l

N0120G01—2F50

N0130U—15W—12.99

N0140G29

N0150G27M02

(3)启动车内圆锥。

(4)停车后,卸下练习件并按图示要求进行检测。

2.练11——5(图11.6)

加工步骤

(1)分别装夹坯件和硬质合金内孔车刀后,按图示要求确定其对刀点,机械间隙状态同前。

(2)阅读并熟悉给定的加工程序V(L49):

%49

N0010G23U20W—70F60

N0020U24

N0030U26

N0040U28W—50

N0050G01W—IF300

N0060U51F100

N0070U—ZIF300

N0080

N0090U—3.58W—69F60

N0100G00W73

N0110G01—2.5F300

N0120U22F60

N0130U—17.12F50

N0140U—3.63W—70F60

N0150G26M02

(3)启动车内圆锥。

(4)停车后,按图示要求进行检测。

三、注意事项

1.车内圆锥与车内圆柱一样,因为受到刀杆刚性、排屑及车床机械精度等多种因素影响,容易产生振动和“让刀”现象,故应在加工中采取适应调整有关切削用量等措施,以保证练习件的加工质量。

2.用塞规涂色检验莫氏内圆锥时,锥面要注意清洁,放入和取出塞规时,用力要轻,涂层应薄而均匀,要求塞规与内圆锥的接触面达60%。

配合转动量一般在半圈以内。

3.注意刀尖与车床主轴轴线严格等高,以免圆锥母线产生双曲线(凸形)误差。

4.为了保证圆锥孔锥度的准确性,可在其半精车过程之后,停车进行中间检验。

现以练11—5为例说明如下:

(1)当N0090程序段开始运行时,即将“单段/连续”开关置于“单段”位置,以便于实施单段暂停。

(2)N0090程序段运行结束后,停止车床主轴转动,井将操作面板上的选择开关旋钮置于“编辑”位置,同时按下“。

”、“0”,以实现计数清零。

(3)将选择开关置于“手动皿”位置。

(4)按动“Z+”方向键,使刀架退至一个便于进行中间检验的位置,X方向尽量不要变动位置。

(5)涂色进行中间检验锥度。

(6)检验完毕后,按动“Z一”方向键,看准显示器中的数字减至零为止,中间可用“手动1”或点动方式进行操作。

(7)将选择开关置于“自动”位置后,关闭“功放”。

(8)多次按动“启动”键,使N0100程序段前的各段程序执行空运行。

最后再开启“功放”,经过大约308延时后,将“单段/连续”开关置于“连续”位置,按“启动”后,数控系统可自动执行自N0100起的各程序段至加工结束。

对练11—4,也可采用中间检验方法预检锥度,以便及时采取相应措施。

5.3给定程序车圆锥

一、实习教学要求

1.熟练掌握车削精度要求较高的双向圆锥的基本方法。

2.掌握保证及测量双向圆锥的同轴度与锥度的方法。

3.熟练掌握对机械间隙进行自动补偿的方法。

4.能在教师指导下,对加工质量异常进行必要的处理。

二、看生产实习图并完成练习件的加工

1.练11—6(图11.7)

加工步骤

(1)用自定心卡盘的反卡爪(或正卡爪)装夹练习件,伸出约6mm后找正并夹紧。

(2)准确测定X方向的机械间隙值。

(3)选择1号刀为硬质合金90”右偏刀,2号刀为硬质合金90”左偏刀,分别在刀架1、2号刀位上进行装刀后,按图示要求对刀并确定对刀点位置,正X和负Z方向处于消除机械间隙状态。

(4)将测得X方向的机械间隙值输入到引导程序中:

%0

N0010L50

N0020UXXWO599

(MON)

(5)熟悉并阅读给定的精车加工程序VI(LS):

%50

N0010G00W—20

N0020G01—38.IF80

N0030U—2.03W—5

N0040W30

N0050G26

N0060T20

N0070G01—4.9W—20F300

N0080UZ.03W—5F80

N0090G00W30

N0100G26

N0110T10M02

(6)启动精车双向密封圈。

(7)停车后按图示要求进行检测。

加工步骤

(1)用自定心卡盘装夹坯件伊60外圆,并用百分表等准确找正已磨端面并夹紧。

(2)选择1号刀为硬质合金内孔车刀;2号刀为硬质合金矩形内沟槽车刀,其刀头长度大于6mm,主切削刃宽度为5士0.015mm,Z向左刀尖为刀位点。

(3)分别装夹车刀后,按图示要求进行对刀,并确定对刀点位置,机械间隙状态同练11一6。

(4)将X方向已确认的机械间隙测定值输入到引导程序中:

%0

N0010L51

N0020UXXWO599

(MON)

(5)阅读并熟悉给定的加工程序W(L51):

%sl

N0010G00U——10

*0020*23Ug.7w一旦邓0

N0030U10F60

N0040G00U7.58

N0050T20

N0060G00W—12.5

N0070G01U14.48W3F60

N0080G26

N0090G01U—2.42W—32.5F300

N0100U14.48W—3F60

N0110G00U——20

N0120G26

N0130T10M02

(6)启动车削双向定位环。

(7)停车后,卸下练习件并按图示要求进行检测。

三、容易产生的问顾和注意事项

1.车削圆锥面的车刀在安装及对刀时,其刀尖必须与车床主轴轴线严格等高,以免产生双曲线误差。

2.空载时准确测定的机械间隙值,在负载切削过程中因受多种因素影响,还可能发生细微改变,加工过程中,要灵活进行相应的调整。

3.车双向密封圈(练11—6)时,所选择的左、右偏刀均应磨有断屑槽。

4.车双向定位环(练11—7)时,其矩形内沟槽车刀安装后的两个刀尖应等高,主切削刃应与车床主轴轴线严格平行。

5.因为双向定位环的坯件厚度20士0.026已经经过磨削,所以,在Z向对刀时,不能在磨削端面上进行对刀,必须通过预先做好的、与该坯件等厚的辅助坯件上进行。

6检测双向密封圈时,其锥度公差和位置度公差宜用全形套规检测,也可用全形样板检测。

7.检测双向定位环时,其锥度公差和同轴度公差可用同轴度塞规检验;对称度可用样板作初步检验,必要时应上检测仪器进行测量。