冲压技术.docx

《冲压技术.docx》由会员分享,可在线阅读,更多相关《冲压技术.docx(19页珍藏版)》请在冰豆网上搜索。

冲压技术

冲压简介

冲压是一咱金属塑性加工方法,其坯料主要是板材、带材、管材及其他型材,利用冲压设备通过模具的作用,使之获得所需要的零件形状和尺寸。

材料、模具和设备是冲压的三要素。

冲压加工要求被加工材料具有较高的塑性和韧性,较低的屈强比和时效敏感性,一般要求碳素钢伸长率δ≥16%、屈强比σs/σb≤70%,低合金高强度钢δ≥14%、σs/σb≤80%。

否则,冲压成形性能较差,工艺上必须采取一定的措施,从而提高了零件的制造成本。

模具是冲压加工的主要工艺装备。

冲压件的表面质量、尺寸公差、生产率以及经济效益等与模具结构及其合理设计的关系很大。

按照冲压工序的组合方式分有:

单工序的简单模、多工序的连续模和复合模。

冲压设备主要有机械压力机和液压机。

在大批量生产中,应尽量选用高速压力机或多工位自动压力机;在小批量生产中,尤其是大型厚板冲压件的生产中,多采用液压机。

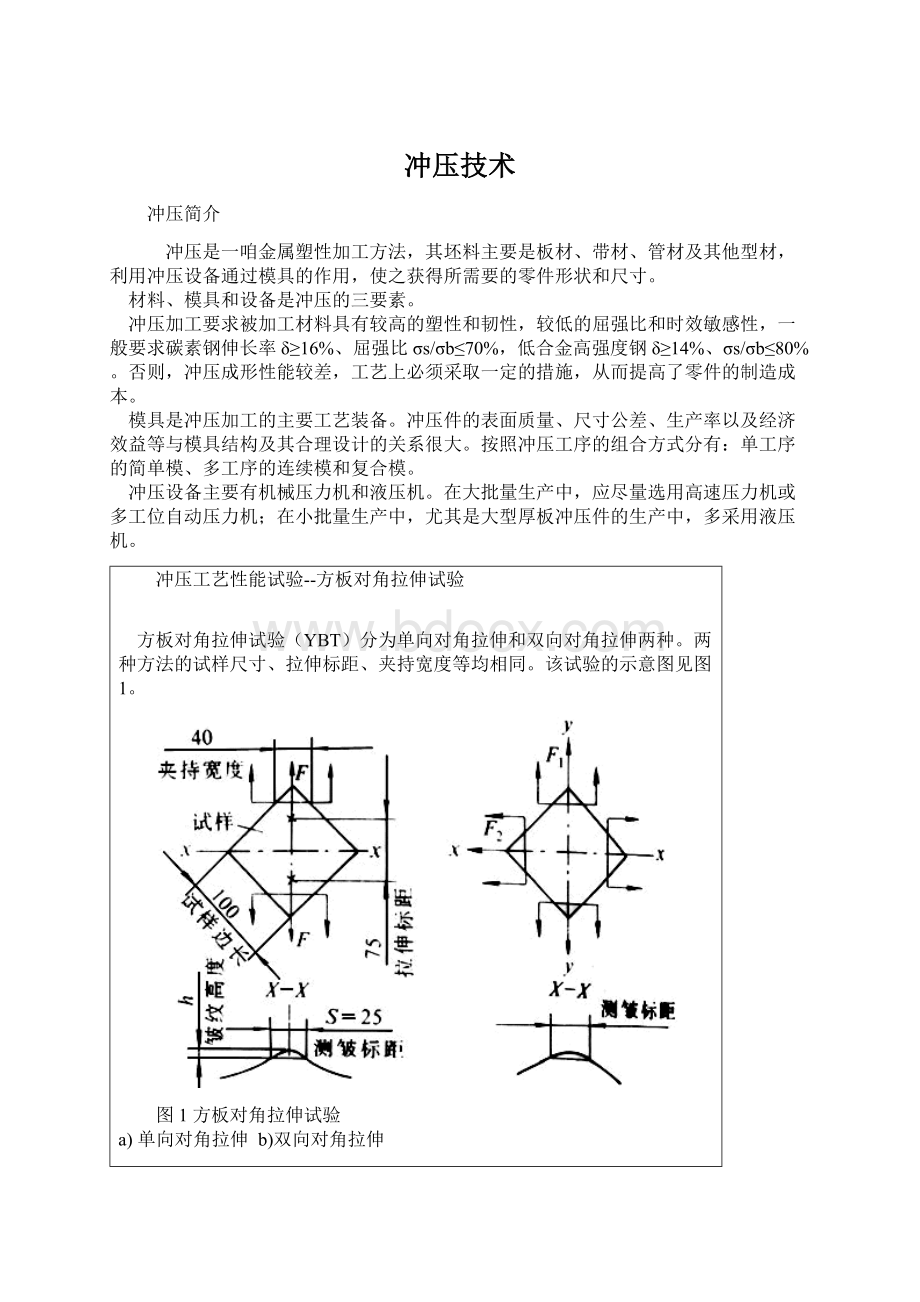

冲压工艺性能试验--方板对角拉伸试验

方板对角拉伸试验(YBT)分为单向对角拉伸和双向对角拉伸两种。

两种方法的试样尺寸、拉伸标距、夹持宽度等均相同。

该试验的示意图见图1。

图1方板对角拉伸试验

a)单向对角拉伸 b)双向对角拉伸

单向对角拉伸试验可在普通材料试验机上进行。

此时,只沿试样上某一指定的对角线方向加载拉伸,至试样上的测量标距伸长1%时测量方板中部的起皱高度h。

测皱时可用图2所示的简易测皱装置。

图2简易测皱装置

进行双向对角拉伸时,可在两个方向上同时加载,也可以不同时加载,视试验要求而定。

它主要是用来研究加载方式和变形路径对材料起皱特性的影响。

方板双向对角拉伸,需要专用试验设备。

在形状冻结性方面,用卸载前后皱高的变化量△h来评定回弹的大小。

方板对角拉伸试验的结果,可用于研究解决复杂形状零件冲压成形中的巾模性和形状冻结性。

板料冲压性能及测试--厚向异性系数

厚向异性系数r(也叫塑性应变比r,简称r值)是评定板料压缩类成形性能的一个重要参数。

r值是板料试件单向拉伸试验中宽度应变εb与厚度应变εt之比,即

r=εb/εt

板料r值的大小,反映板平面方向与厚度方向应变能力的差异。

r=1时,为各向同性;r≠1时,为各向异性。

当r>1,说明板平面方向较厚度方向更容易变形,或者说板料不易变薄。

r值与板料中晶粒的择优取向有关,本质上是属于板料各向异性的一个量度。

r值与冲压成形性能有密切的关系,尤其是与拉深成形性能直接相关。

板料的r值大,拉深成形时,有利于凸缘的切向收缩变形和提高拉深件底部的承载能力。

图1示出拉深时的应力状态,对照各向异性板料的屈服椭圆(图2)知;拉深件凸缘的应力状态类似于屈服椭圆第二象限区的情况,而底部的应力状态则类似于第一象限区的情况。

r值增加,会同时使底部的强度增加和凸缘的变形抗力减小,这对拉深是非常有利的。

大型覆盖件成形,基本上是一咱拉深与胀形相结合的复合成形,当拉深变形的成分占主导地位时,板材r值大,成形性能好。

板平面中最主要的三个方向是与轧制方向呈0°、45°和90°,相应地用r0、r45和r90表示。

由于不同方向上测得的数值是变化的(图3),板料的厚向异性系数常用平均值r表示。

板平面内各向异性的差别用△r表示。

图1拉深时的应力状态

图2平面应力时各向异性材料的屈服椭圆

图3r值在板平面内的变化

a)△r>0b)△r<0

用圆形坯料拉深筒形件,当△r>0时,凸耳出现在0°和90°方向;当△r<0时,凸耳出现在±45°方向;△r=0时,不产生凸耳。

由于凸耳的位置与大小和△r有关,所以△r也叫凸耳参数。

弯曲模结构形式

弯曲模结构有简易弯曲模,斜楔弯曲模,滚轮弯曲模,精弯模等。

1.简易弯曲模(表1)

表1简易弯曲模

分 类

简 图

特 点

V形弯曲模

供弯制各种单角或双角弯曲件用

L形弯曲模及U形弯曲模

L形弯曲模一般倾斜角取5°~8°

U形模的凸、凹模和顶板的工作面水平放置,左右对称

2.斜楔弯曲模 适用于弯曲零件的弯角小于90°,图2是示例。

先由凸模下降,坯料弯曲成90°,然后斜楔推动活动凹模(滑块)弯曲零件。

图2 斜楔弯曲模

1-凸模 2-斜楔

3.滚轮弯曲模 图3示滚轮式弯曲模,使零件在弯曲过程中具有良好的变形条件,从而得到形状正确的零件。

图3 滚轮式弯曲模

1-滚轮

拉皱试验

拉皱试验是日本吉田清太提出的,故称之为YBT试验。

它是沿方形或三角形坯料的对角线方向进行拉伸,测取拉伸过程中坯料起皱高度,用以反映不均匀拉力条件下成形大尺寸零件(如汽车覆盖件)时板料的冲压成形性能。

试件的主要标准尺寸如图1及图2所示。

图1 方形试件标准

图2 三角形试件标准

拉皱试验的试验过程(参见图3)是:

(1)试件拉伸到λ75=1%或λ101=2%时,测其载荷作用下的起皱高度h1;

(2)卸载,再测起皱高度h2,则△h=h1-h2是由弹复而减少的起皱高度;

(3)将已拉伸且起皱的试件压缩到一定高度数值(以工具两平面间的恒定间隙为准),然后卸载,测出其高度h3;

(4)再行压缩至压缩力达到一定数值(20kN)时,卸载测出h4,则

△h′=h2-h3为起皱高度压缩后的减少量;

△h″=h3-h4为载荷对起皱高度减少量的影响值;

(5)在专用的两平板间作类似过程

(1)的拉伸,变形到λ75=1%;

(6)解除载荷及平板约束,然后测量出残余应力下的起皱高度h5(起皱宽度W=25时)、h6(起皱宽度W=50时)。

拉皱试验可以用于研究、预测复杂形状大型零件在冲压成形时由于随受不均匀拉应力而产生的起皱缺陷、贴模问题及形状冻结性问题等。

图3 拉皱试验的试验过程

拉皱试验中影响起皱发生、发展及弹复的因素主要是材料的特性值σs、E、r值及n值,复合参数r/σs也与皱高有某种关系。

拉皱试验在世界各国引起了广泛重视,认为有理论意义及实用价值。

但目前尚未形成标准,且有关YBT的特征参数及它与实际成形性能的关系还有待更深入的研究。

拉深模的结构形式与设计

拉深模是把坯料拉压成空心体,或者把空心体拉压成外形更小而板厚没有明显变化的空心体的冲模。

拉深模结构形式

1.第一次拉深工序的模具(表1)

2.后续拉深工序的模具(表2)

表1 第一次拉深工序的模具

分 类

简单拉深模

落料拉深复合模

双动压力机用拉深模

简 图

1-凸模2-压料圈3-推件板

4-凹模

1-拉深凸模2-凸凹模

3-推件板4-落料凹模

1-顶棒2-拉延筋3、4-导板

5-凸模固定座6-凸模7-出气管

8-压料圈9-凹模

10-凹模座

特 点

凸模装于下模,坯料由压料圈定位,推料板推下拉深件

首先落料出拉深坯料,再由拉深凸模和凸凹模将坯料拉深

根据拉深工艺使用双动压力机。

凸模通过固定座安装在双动压力机的内滑块上,压料圈安装在双动压力机的外滑块上,凹模安装在双动压力机的下台面上,凸模与压料圈之间有导板导向

表2后续拉深工序的模具

分 类

简 图

特 点

在单动压力机上的拉深模

1-定位圈

定位圈使工序件定位。

而该定位圈又是压料圈

在双动压力机上的拉深模

1-压料圈2-凹模3-凸模

压料圈将坯料压紧,凸模下降进行拉深

3.反拉深模 将工序件按前工序相反方向进行拉深,称为反拉深。

反拉深把工序件内壁外翻,工序件与凹模接触面大,材料流动阻力也大,因而可不用压料圈。

图1是反拉深示例。

图2示反拉深模,凹模的外径小于工序件的内径,因此反拉深的拉深系数不能太大,太大则凹模壁厚过薄,强度不足。

图1反拉深示例

图2反拉深模

1-凹模

4.变薄拉深模 变薄拉深与一般拉深不同,变薄拉深时工件直径变化很小,工件底部厚度基本上没有变化,但是工件侧面壁厚在拉深中加以变薄,工件高度相应增加。

变薄拉深凹模的形式见表3。

变薄拉深凸模的形式见表4。

图3示变薄拉深模,凸模下冲时,经过凹模(两件),对坯件进行二次变薄拉深,凸模上升时,卸料圈拼块把拉深件从凸模上卸下。

表3变薄拉深凹模的形式

简 图

参 数

凹模的锥角

工作带高度

α=7°~10°

α1=2α

D=10~20mm时

h=1mm

D=20~30mm时

h=1.5~2mm

表4变薄拉深凸模的形式

简 图

参 数

β=1°,L>工件长度(加上修边留量)

图3变薄拉深模

1-凸模2-定位圈3、4-凹模5-卸料圈拼块

成形模的结构形式

成形模的种类很多,主要有翻孔模、翻边模、胀形模、起伏成型模、压印模、缩口模等。

图1为翻孔模。

工序件有预冲孔,凸模上端直径与预冲孔定位,凹模下行将工序件压在压料板上,压料力可由模具下部的弹顶器通过顶杆传递到压料板。

由于翻边时工序件处于平整状态,因此工件质量好。

图2为面板翻边模、凸模、凹模、凸凹模对工序件进行内外翻边,生产效率提高。

图3为胀形模。

图1翻孔模

1-凹模2-凸模

图2面板翻边模

a)冲件b)模具

1-限位套2-凸凹模3-弹簧4-活动挡料装置

5-卸料板6-凹模7-空心垫板8-凸模固定板9-推杆

10、13-推板11-垫块12-凸模14-凸凹模

图3胀形模

a)工序件b)成品c)模具

1-凸模2、3-凹模

凸模材料为聚氨酯橡胶,有一定的弹性、强度和寿命,适宜制造各种成形模零件。

由于工件的形状要求,凹模分成上下两半,以便取出,凸模则制成相似工件的形状,略小于工序件内径。

图4示灯罩缩口模。

模芯保证缩口尺寸,在缩口前,工件被由斜楔推动的下模夹紧,上模下降进行缩口。

图4灯罩缩口模

1-模芯2-斜楔3、4-下模5-上模

图5示百页窗成形模具,凸模的一边刃口将材料切开,而凸模的其余成形部分将材料作拉伸变形。

图5百页窗成形模

一些日本不锈钢的拉深系数

(适用于板厚0.5mm)

适用于板厚0.5mm

材料牌号:

SUS430

成分(质量分数):

18Cr-0.1C

凸模圆角半径:

2t

拉深系数:

0.9

适用于板厚0.5mm

材料牌号:

SUS430

成分(质量分数):

18Cr-0.1C

凸模圆角半径:

4t

拉深系数:

0.85

适用于板厚0.5mm

材料牌号:

SUS430

成分(质量分数):

18Cr-0.1C

凸模圆角半径:

8t

拉深系数:

0.80

适用于板厚0.5mm

材料牌号:

SUS430

成分(质量分数):

18Cr-0.1C

凸模圆角半径:

16t

拉深系数:

0.75

适用于板厚0.5mm

材料牌号:

SUS430

成分(质量分数):

18Cr-0.1C

凸模圆角半径:

32t

拉深系数:

0.65

适用于板厚0.5mm

材料牌号:

SUS301

成分(质量分数):

17Cr-7Ni-0.1C

凸模圆角半径:

2t

拉深系数:

0.75

适用于板厚0.5mm

材料牌号:

SUS301

成分(质量分数):

17Cr-7Ni-0.1C

凸模圆角半径:

4t

拉深系数:

0.65

适用于板厚0.5mm

材料牌号:

SUS301

成分(质量分数):

17Cr-7Ni-0.1C

凸模圆角半径:

8t

拉深系数:

0.55

适用于板厚0.5mm

材料牌号:

SUS301

成分(质量分数):

17Cr-7Ni-0.1C

凸模圆角半径:

16t

拉深系数:

0.45

适用于板厚0.5mm

材料牌号:

SUS301

成分(质量分数):

17Cr-7Ni-0.1C

凸模圆角半径:

32t

拉深系数:

0.45

适用于板厚0.5mm

材料牌号:

SUS310

成分(质量分数):

25Cr-20Ni-0.06C

凸模圆角半径:

2t

拉深系数:

0.90

适用于板厚0.5mm

材料牌号:

SUS310

成分(质量分数):

25Cr-20Ni-0.06C

凸模圆角半径:

4t

拉深系数:

0.85

适用于板厚0.5mm

材料牌号:

SUS310

成分(质量分数):

25Cr-20Ni-0.06C

凸模圆角半径:

8t

拉深系数:

0.80

适用于板厚0.5mm

材料牌号:

SUS310

成分(质量分数):

25Cr-20Ni-0.06C

凸模圆角半径:

16t

拉深系数:

0.75

适用于板厚0.5mm

材料牌号:

SUS310

成分(质量分数):

25Cr-20Ni-0.06C

凸模圆角半径:

32t

拉深系数:

0.70

不同材料的典型拉深速度

材料

铝

拉深速度:

45.7~53.3m/min

材料

黄铜

拉深速度:

53.3~61m/min

材料

铜

拉深速度:

38.1~45.7m/min

材料

钢

拉深速度:

5.5~15.2m/min

材料

不锈钢

拉深速度:

9.1~12.2m/min

材料

锌

拉深速度:

38.1~45.7m/min

高速成形

高速成形(又叫高能成形)是利用炸药或电装置在极短的时间(低于数十微秒)内释放出的化学能或电能,通过介质(空气或水等)以高压冲击波作用于坯料,使其在很高的速度下变形和贴模的一种加工方法。

它包括爆炸成形、电水成形和电磁成形(见下表)。

高速成形是用传压介质——空气或水代替刚体凸模(或凹模),适于加工某些形状复杂、难以用成对刚模制造的工件。

用高速成形拉深、胀形、翻边、起伏、弯曲、扩口、缩口、冲孔等冲压加工。

在高速变形条件下,冲压件的精度很高,而且使某些难加工的金属也能变得容易成形。

高速成形的方法比较

加工方法

能源形式

所用设备

成形方法的多样性与灵活性

成形工件的形状复杂程度

成形工件尺寸

生产效率

组织生产线的难易

适用生产规模

爆炸成形

井下

炸药

简单

较大

较复杂

尺寸较大,但受井限制

低

困难

小批量

地面

炸药

非常简单

大

复杂

不受限制

很低

困难

小批量、单件

电水成形

高压电源

复杂

小

一般

尺寸不大,受设备功率限制

较高

容易

较大批量

电磁成形

高压电源

复杂

小

一般

尺寸不大,受设备功率限制

高

最容易

较大批量

软模成形

软模成形是用橡胶、液体或气体的压力代替刚性凸模或凹模完成弯曲、拉深、翻边、胀形等工序的冲压加工方法,也可以用来完成剪切加工。

软模成形采用橡胶模修正具,制造简单,成本低,工件表面不易擦伤,但压力损失大,工件圆角部分成形困难,不适于形状复杂和深度大的工件。

液压成形可消除上述不足,但液体直接作用于工件时,解决密封问题至关重要。

液压--橡胶软模成形,可以克服上述两种软模成形的缺陷,成形各种复杂形状的工件。

用刚性冲模拉深曲面形状零件时,坏料上存在不与凸模接触的自由表面区,应力状态为一拉一压,容易起皱;而软模成形时应力状态为双向拉应力,从根本上消除了诱发起皱的因素。

软模成形分软凸模和软凹模两种。

软凸模用于成形大平面且深度小的工件,主要缺点是坯料中间部分容易变薄。

当用液体凸模时,由于液体与坯料之间无摩擦力,坯料的稳定性不好,容易偏斜。

软凹模可用于成形形状复杂深度较大的工件,由于受高压力的作用,坯料被紧紧地包覆于凸模,不仅坯料定位准确,而且有辅助成形的作用,扩大了零件一次成形的可能性;此外,模具通用性大,结构简单。

液体凹模成形时所需压力p可参考下表选取。

图1是双槽皮带轮的液压成形示意图,成形时p=11~13MPa。

液体凹模拉深所需压力p (加工板厚t=1mm)

材料

拉深系数m=d/D0

0.7

0.6

0.5

0.45

0.43

0.42

硬 铝

0~22.5

0~31.5

0~34

0~34.5

0~35

0~35

低碳钢

0~50

0~55

0~60

0~60

0~65

-

不锈钢

0~60

0~60

0~70

0~75

0~75

0~90

真空成形法

这是一种利用抽真空使处于超塑性状态下的坯料吸附到模具上的工艺方法。

它又可分为两种:

(1)凸模真空成形法。

该方法如图1所示,是用来成形内侧尺寸准确、形状简单的零件。

(2)凹模真空成形法。

该方法如图2所示,是用来成形外形尺寸准确、形状简单的零件。

由于成形压力<0.1MPa,真空成形法不适合成形板厚尺寸较大或高强度材料。