光伏支架加工工艺设计.docx

《光伏支架加工工艺设计.docx》由会员分享,可在线阅读,更多相关《光伏支架加工工艺设计.docx(10页珍藏版)》请在冰豆网上搜索。

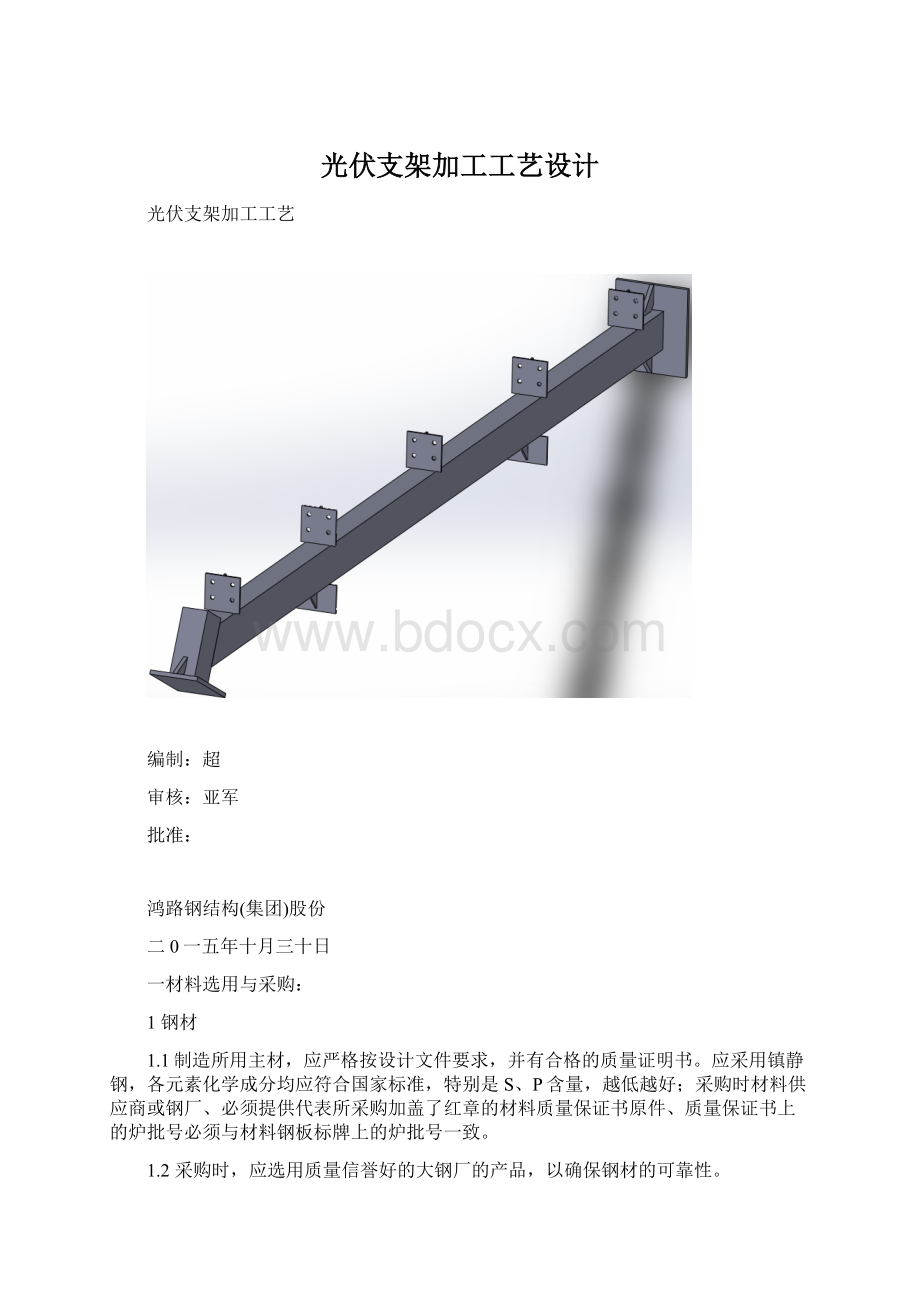

光伏支架加工工艺设计

光伏支架加工工艺

编制:

超

审核:

亚军

批准:

鸿路钢结构(集团)股份

二0一五年十月三十日

一材料选用与采购:

1钢材

1.1制造所用主材,应严格按设计文件要求,并有合格的质量证明书。

应采用镇静钢,各元素化学成分均应符合国家标准,特别是S、P含量,越低越好;采购时材料供应商或钢厂、必须提供代表所采购加盖了红章的材料质量保证书原件、质量保证书上的炉批号必须与材料钢板标牌上的炉批号一致。

1.2采购时,应选用质量信誉好的大钢厂的产品,以确保钢材的可靠性。

1.3管材表面质量必须符合要求,不得有夹层、裂纹、非金属夹杂,也不得有气孔、结疤、折叠等缺陷。

锈蚀严重的管材不得使用。

2焊接材料的选用:

钢结构焊接材料的选用应与被焊母材等强性原则为准,质量应符合各相应标准的要求,采购时厂方应提供产品质量质保单。

2.1焊接材料的选用:

考虑到方管柱加工焊接的特点(构件截面小、构件板厚薄),为提高加工焊接效率,采用CO2气保焊方法进行加工焊接;由于产品材质为Q345B,因此选用的焊丝为ER50-6,直径为Ф1.0mm或Ф1.2mm配CO2气体纯度≥99.9%(体积),含水量<0.005%(重量)。

3工程构件材料以及焊接材料等应按照工程设计说明要求或者按照钢结构工程施工质量验收规,在工程加工前进行材料进场复验检查工作,合格方可使用。

二构件焊缝质量等级要求

钢柱加工技术说明:

依据工程设计要求钢结构焊接规(GB50661-2011),本工程的所有焊缝均为角焊缝,除加劲板为双面角焊缝外,其余焊缝均为单面角焊缝。

三方管、零件板下料:

1方管切割下料:

采用锯床进行下料,严格保证下料后方管端头的精度。

首先依据加工详图尺寸对方管进行切割划线,测量长度尺寸放线前先对方管端头进行90°的校验,划出齐头线并进行齐头切割,之后再依齐头端进行测量,划出每节方管长度切割线,采用锯床切割时注意设置切割的角度,具体的切割角度见构件的详图。

首件切割后进行角度的测量,确保角度准确无误;后续相同的构件按照此角度进行切割。

如图3-1所示。

图3-1a:

方管下料切割

图3-1:

方管下料切割(采用锯床)

2零件板切割下料:

柱底板、托板及加劲板采用剪板机下料和冲孔,各零件板下料尺寸依据构件加工详图。

所有零件板下料尺寸误差±1.5mm,下料时应进行首件下料,并进行自检测下料误差,保证下料质量。

零部件下料完成后,若考虑预抛丸除锈,则先行送入抛丸机进行抛丸除锈,除锈等级Sa2.5。

图3-2:

缺少剪板机的照片

3装配模板切割:

采用编程数控切割

3.1光伏支架装配侧模板切割尺寸见图3-3,模板底部90°角误差小于等于±0.5°。

图3-3:

装配侧模板切割尺寸

3.2光伏支架下模板见图3-4,模板高度误差≤1mm。

图3-4:

装配下模板切割尺寸

四光伏支架的装配:

1装配平台胎模具的制作:

为了提高装配精度及效率,也为了后续的机器人焊接提供必需的对口要求,方案采用制作装配胎模具进行。

1.1工装要求整体轴线偏差≤0.5.mm(放大样线),胎模具平面度偏差≤1.mm,靠模具定位偏差≤0.5.mm,对角线尺寸偏差≤1mm。

1.2柱底板装配采用模板装,模板垂直平台90°偏差≤0.5°,模板孔径偏差≤1mm。

孔距≤1mm。

2装配

2.1平台上放线:

依据构件加工详图尺寸,首先在装配平台上放出十字线和构件大样线,中心线为方管和底板中心线。

如图4-1所示。

图4-1平台上放装配线

2.2胎模具装配:

将侧模板点焊固定于平台上,依据方管边线固定侧靠模板,方管另一侧边线+20mm是用斜铁紧固方管靠模位置线,位置尺寸不予固定,以合适位置即可;下模板按照构件的大样线进行点焊固定。

如图4-2所示。

图4-2:

平台上装靠模具

2.3柱底板和管柱装配:

将柱底板装配于底板位置固定胎模上,四周螺栓予以连接紧固,并用90°角尺测量其与平台垂直度,误差<0.5°,测量底板中心线与平台中心线的误差≤1mm;依次将柱身以及柱头放入胎模具中,两侧和端头用楔铁进行顶紧,模板孔径偏差≤1mm,孔距≤1mm。

柱身之间应该贴严对其,其焊缝之间的装配间隙≤2mm,柱身之间的角度偏差≤2°。

如图4-3所示。

图4-3:

装配过程

2.4点焊和完成装配:

构件顶紧后进行点焊,点焊完成后将构件取出。

如图4-4所示。

图4-4:

点焊后取出构件

2.5装配托板:

如图所示,将取出的构件翻转90°,使得需要装配托板的一侧斜向放置。

胎模板和上述的类似,只是多装配了侧向的托板安装靠模板;靠模板焊接在平台上,然后通过螺栓和托板连接紧密,装配时注意测量托板的偏差,角度偏差不应大于2°,尺寸偏差不应大于1mm;由于柱底板通过螺栓和模板连接,因此柱头不需要加固楔铁,只有B侧通过楔铁顶紧。

顶紧后对A侧的托板进行点固;完成后取出构件;由于两侧的托板为非对称设计,因此装配B侧托板时需使用另一个胎模板(和装配A侧托板的胎模板类似,只是装配托板模具位置的改变),B侧托板完成后取出构件。

如图4-5a、4-5b所示。

图4-5a:

装配A侧托板

图4-5b:

装配B侧托板

2.6装配加劲板:

柱体和托板装配完成后开始装配加劲板,首先画出加劲板位置的中心线,再由中心线向两边分出加劲板的边缘位置线。

最后手工操作,将加劲板放置于固定位置,并进行点焊。

如图4-6所示。

图4-6:

装配加劲板

五光伏支架的焊接:

1工件由电动工具或人工搬运至机器人焊接工位,通过工装夹具对工件进行定位并夹紧,然后由机器人自动焊接。

为提高工作效率,采用双工位设计,机器人焊接和工人装卸工件可在不同工位同时工作,互不影响;机器人除了空程运动外,均处于焊接状态,提高了焊接机器人的利用率;焊接不同种类工件时只需更换工装夹具即可。

系统布置示意图如图5-1所示:

图5-1:

机器人焊接系统布置示意图

5.2首先工件由人工组对点焊完成后,通过工装板装夹至头尾架变位机之间(不同工件可更换对应工装板),然后机器人通过焊缝寻位功能找到焊缝,变位机可360°翻转以保证焊缝最佳位置。

见图5-2所示。

图5-2:

焊接机器人系统三维布置示意图

配置的机器人工作围为5000mm,为了保证机器人焊接时为最佳姿态,在工件长大于2.8m时,机器人需在机器人导轨上行走焊接,以达到最佳姿态,保证焊缝美观。

焊接工件焊缝周围30mm应无油、锈及污渍,且满足工件图纸尺寸公差要求。

角接焊缝组对间隙超过3mm时先用手工打底补焊,考虑到待焊工件装配公差较大,为提高焊接自动化水平、减少焊缝位置偏差和操作人员的介入,该机器人焊接系统应配有焊缝寻位功能,能够在5-20mm之间实现自动寻找焊缝初始位置。

系统焊接工作流程如下:

1)准备工序:

焊接工件按图纸要求组对点焊。

2)安装工件:

操作工进入机器人工作区,将工件放置到待焊工位1,通过夹具将待焊

工件与工装连接在一起。

3)机器人焊接:

操作工回到安全位置,按下启动按钮,机器人从设定的位置开始实现

自动焊接。

此时操作工到工位2,将工件放置到工位2,通过夹具将待焊工件与工装连接在一起。

4)工件卸装:

工位1焊接结束后机器人转向工位2进行焊接,操作工进入机器人工作

区工位1,卸下工件。

5)如此循环作业。

焊接完成后取出构件,送入下道工序。

六:

镀锌、涂装、打包、发运

1焊接完成后按照相关要求进行镀锌、涂装、打包和发运。