02残采工作面作业规程.docx

《02残采工作面作业规程.docx》由会员分享,可在线阅读,更多相关《02残采工作面作业规程.docx(46页珍藏版)》请在冰豆网上搜索。

02残采工作面作业规程

第一章概述

第1节 工作面位置及井上下关系和编号

残采Ⅱ工作面位于一采区中部——原龙坪煤矿K3煤层采空范围内,该采面运输巷底板最低标高+1150.36m,回风巷底板最高标高+1167.53m。

该工作面为对原采空区进行资源探查、回收,不在矿井技改设计序列,根据该工作面在残采面的开采水平及顺序排列,编号为Ⅱ,故称Ⅱ残采工作面。

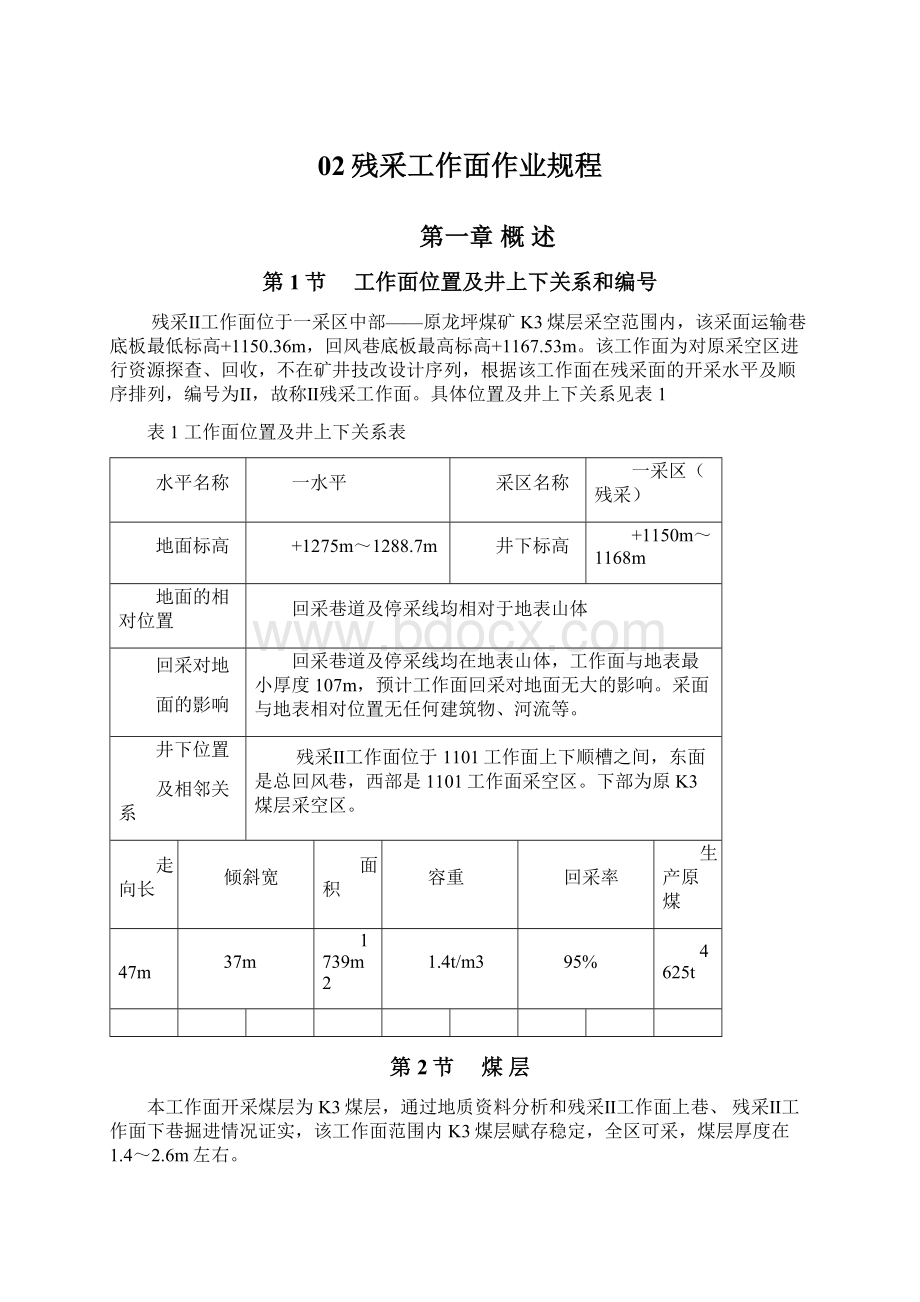

具体位置及井上下关系见表1

表1工作面位置及井上下关系表

水平名称

一水平

采区名称

一采区(残采)

地面标高

+1275m~1288.7m

井下标高

+1150m~1168m

地面的相对位置

回采巷道及停采线均相对于地表山体

回采对地

面的影响

回采巷道及停采线均在地表山体,工作面与地表最小厚度107m,预计工作面回采对地面无大的影响。

采面与地表相对位置无任何建筑物、河流等。

井下位置

及相邻关系

残采Ⅱ工作面位于1101工作面上下顺槽之间,东面是总回风巷,西部是1101工作面采空区。

下部为原K3煤层采空区。

走向长

倾斜宽

面积

容重

回采率

生产原煤

47m

37m

1739m2

1.4t/m3

95%

4625t

第2节 煤层

本工作面开采煤层为K3煤层,通过地质资料分析和残采Ⅱ工作面上巷、残采Ⅱ工作面下巷掘进情况证实,该工作面范围内K3煤层赋存稳定,全区可采,煤层厚度在1.4~2.6m左右。

具体情况见表2

表2煤层情况表

煤层厚度

1.4m~2.6m

煤层结构

简单

煤层倾角

18°-20°

开采煤层

K3

硬度系数

Ⅲ-Ⅳ

煤种

无烟煤

煤层情

况描述

该工作面K3煤层层位属二叠系上统龙潭级。

据原龙坪煤矿巷道采掘揭露的煤层资料分析,该煤层赋存稳定,煤层厚度在1.4-3.0m左右,呈层状产出,一般无夹矸。

煤层为黑色,柱状、粉状为主,呈金属光泽及玻璃光泽。

附图1:

K3煤层综合柱状图

第3节 煤层顶底板

第4节 表3煤层顶底板岩性及特征

顶、底板名称

岩石名称

厚度(m)

特征

基本顶

中粒砂岩

4.2

灰白色石英砂岩

直接顶

砂质泥岩和

粉砂岩

1.53-2.06

砂质泥岩为灰色含小白云母片,粉砂岩为灰色含小白云母片

伪顶

炭质泥岩

0.22

灰黑色

直接底

炭质泥岩和五1煤

0.14-0.2

炭质泥岩为黑色,五1煤为黑色块状暗煤为主

基本底

细砂岩

3.72

灰白色

第四节地质构造

褶曲情况及对回采的影响

根据现有巷道揭露资料分析,在推进过程中会出现小褶曲,对采面无大的影响。

第五节水文地质

根据资料查明及掘进揭露情况,此区水文地质简单,工作面无老空积水,在采面推进过程中不会出现淋水现象。

第六节影响回采的其它因素

一、影响回采的其它因素

表4影响回采的其它因素见表

瓦斯

属于低瓦斯工作面。

CO2

属于低CO2工作面,涌出量极小。

煤尘爆炸指数

通过2008年9月瓦斯鉴定提供的检验报告,具有中等强度爆炸性,煤尘爆炸指数为26.54%。

煤的自然性

煤的自燃等级为Ⅱ级,不易自燃,至今未发生煤层自然现象。

地温危害

无

冲击地压危害

无

第七节储量及服务年限

一、储量

工业储量:

4625吨。

可采储量;本矿炮采工作面回采率95%,可采储量4625吨。

二、采煤工作面服务年限

工作面服务年限=可采推进长度÷月设计推进长度

=47÷47m/月=1个月

第二章采煤方法

第一节巷道布置

一、采煤工作面巷道布置

工作面采用走向长壁布置,运输大巷、回风巷、布置在煤层中,上帮沿底,下帮挑顶,上、下顺槽都沿煤层底板掘进。

1、运输大巷沿煤层走向布置在K3煤层中,巷道总长度为57m,巷道为梯形,上宽2m,下宽3.0m,中高1.8m,巷道净断面4.5m2。

2、上顺槽布置在下运输顺槽以上的同一煤层中,距运输大巷37m,下运输顺槽与采区运输巷相接,完成工作面的运输。

3、上顺槽与总回风巷相通,保证工作面有足够的风量带走回采时工作面涌出的瓦斯。

附图2:

残采Ⅱ工作面位置及巷道布置

第二节采煤工艺

一、工艺流程

打眼→放炮→挂梁攉煤→运煤→移溜→纫柱→回柱放顶→维修

二、采高和循环进度

1、正常回采期间,采高随煤层厚度确定,平均1.2m,工作面走向长度57m(保留10护巷煤柱),倾斜长度37m。

如遇局部煤层变薄可以破顶回采,保证采面高度1.6m,特殊情况制定补充措施。

2、循环进度:

1.0m。

三、落煤

1、工作面落煤、装煤及运煤方式:

采用微差爆破落煤;采用人工装煤,辅以爆破自装,采用SGB-420/30刮板运输机运煤。

2、爆破方法,炮眼布置方法:

采面采用打通排眼,分组装药,但一组装药必须一次起爆;装药方式:

正向装药;连线方式:

串联。

每组装药必须一次爆破并且长度不得超过10m。

炮眼布置采用“双排三花眼”布置方式。

见炮眼布置示意图。

每个炮眼装药两卷,采用水炮泥和粘土炮泥封眼,炮泥总长度不低于500mm。

具体见炮眼装药结构图。

3、爆破说明书(参见下表)

炮眼特征

名

称

距

离

位置角度

眼深

(m)

利用率

%

装药量

kg

距底(m)

距顶(m)

仰俯水平(°)

顶眼

1.6

0.2

90

1.2

95

0.40

底眼

0.8

0.4

75

1.2

95

0.40

爆破经济分析表

顺序

项目

单位

说明

1

打眼工具

型号

MZ-12

煤电钻工作面打眼

台数

台

2

2

炮眼特征

循环眼数

个

22

平均深度

m

1.0

循环炮眼长度

m

12

3

炸药

炸药种类

乳化炸药

每孔装药量

kg/孔

0.4

循环用量

kg

8.07

4

雷管

种类

毫秒延期雷管

循环用量

个

22

5

封泥

粘土炮泥

m

大于0.4

水炮泥

个

1

封泥长度

m

大于0.5

四、装运煤

工作面放炮后,由人工将放落的煤装入刮板输送机,由刮板输送机运出;机巷采用刮板输送机运煤,运输巷650mm皮带运输。

五、工作面支护及采空区处理

(一)工作面支护

1、支护形式:

工作面采用DZ型外注式单体液压支柱与π型钢梁配套使用,支护方式为齐梁直线柱形式,支护形式为一梁三柱,柱子打在π型钢梁距梁头0.3米处,挂梁方式为分段自上而下,掏一棚架一棚,不准空顶作业。

正常生产时采用三梁四柱管理。

型号

项目

DZ10-30

100

DZ12-30

100

DZ14-30

100

DZ16-30

100

DZ18-30

100

DZ20-30

100

最大高度(mm)

1000

1200

1400

1600

1800

2000

最小高度(mm)

685

792

900

1005

1110

1215

工作行程(mm)

315

408

500

595

690

785

额定工作阻力(KN)

300

300

300

300

300

300

初撑力(KN)

90

90

90

90

90

90

缸直径(mm)

100

全行程降柱时间S

<10

<12

<14

<16

<18

<20

升柱时间S

10

泵站压力Mpa

≥18

质量kg

32.07

36.34

39.91

41.5

45.2

49.2

表7单体支柱和技术特征表

2、支护质量

(1)工作面支柱、梁要编号,编号要清晰。

(2)支柱打成一直线,排距1000mm,柱距600mm,偏差均不超过±100mm;端面距不大于300mm。

(3)支柱支设应垂直顶底板,迎山有劲,迎山角为5°,工作面支柱必须全承载。

(4)支柱钻底时要穿靴,禁止穿双靴戴双帽,初撑力不得低于90kN,采面要坚持二次补液。

(5)工作面顶梁挂设平直,梁头垂直指向煤壁,梁与梁之间相互平行。

六、采煤工作面正规循环生产能力

W=L×S×h×r×c=(65×1.0×1.2×1.45×97%)t=105.9t

式中W---工作面正规循环生产能力,t;

L---工作面平均长度,m;

S---工作面循环进尺,m;

h---工作面设计采高,m;

r---煤的密度,t/m3;

c---采出率,%;

附图3工作面支架布置示意图

第三节设备配置

表8工作面机电设备配置表

设备名称

规格型号

单位

数量

主要技术参数

备注

煤电钻

KBZ-4/127V

台

2

额定电压:

127V

额定功率:

1.2千瓦

工作面刮板运输机

SGB-420/30

部

1

额定电压:

660V

额定功率:

30千瓦

输送量:

80T/时

链速:

0.88m/s

机巷刮板运输机

SGD-320/17

部

1

额定电压:

660V

额定功率:

30千瓦

输送量:

40T/时

链速:

0.59m/s

乳化液泵站

XR-WS640

台

2

额定电压:

660V

额定流量:

80/min

功率:

37千瓦

一台备用

第三章顶板管理

第一节支护设计

一、单体支柱支护强度验算

1、采用经验公式计算支护强度。

Pt=9.81×h×r×k

=(9.81×1.2×2.5×7)

=206

式中Pt——工作面合理的支护强度,kN/m2;

h——采高,m;

r——顶板岩石的密度,t/m3,一般取2.5;

k——工作面支柱与支护的上覆岩厚度与采高之比,一般为4--8

2、参考60150工作面观测资料,选择本工作面矿压参数表9,最大平均支护强度190kN/m2

3、选择工作面支护强度。

根据以上计算和观测数据,190<223.2,因此工作面支护强度应大于206kN/m2。

4、支柱实际支撑能力。

Rt=kg×kz×kb×kh×ka×R

=(0.99×0.95×0.9×1.0×1.0×300)kN

=253.9

式中Rt——支柱实际支撑能力,kN;

kg——工作系数;

kz——增阻系数;

kb——不均匀系数;

kb——采高系数;

ka——倾角系数

R——支柱额定工作阻力,kN。

5、工作面合理的支护密度。

n=pt/Rt=206/253.9=0.81

式中n---支柱的支护密度,根/m2。

表9预计工作面矿压参数参考表

序号

项目

单位

同煤层实测

本面预计或选取

1

顶底板条件

直接顶厚度

m

3.5

3.5

基本顶厚度

m

4.0

3.8

直接底厚度

m

0.7

0.8

2

直接顶初次跨落步距

m

5-10

5-10

3

初

次

来

压

来压步距

m

6

8

最大平均支护强度

kN/m2

190

206

最大平均顶底板移近量

M

100

100

来压显现程度

明显

明显

4

周

期

来

压

来压步距

m

6

8

最大平均支护强度

kN/m2

190

206

最大平均顶底板移近量

M

80

80

来压显现程度

明显

明显

5

平

时

最大平均支护强度

kN/m2

120

120

最大平均顶底板移近量

m

60

60

6

直接顶悬顶情况

m

<1

<1

7

直接顶类型

类

Ⅲ

Ⅲ

8

基本顶级别

级

Ⅲ

Ⅲ

9

巷道超前影响类型

m

20

20

6、根据规定要求,工作面基本支架的排距为1.0m,则基本支架的柱距:

L柱=1.0÷(L排×n)=1.0÷0.99=1.01m

式中L柱——工作面基本支架的柱距,m;

L排——工作面基本支架的排距,m。

取基本支架的柱距0.6m。

7、合理控顶距的选择。

根据该工作面顶底板条件,该工作面采用“三·四”排管理,见四回一。

8、支护设备选择。

根据上述有关参数,结合采高因素,本工作面选用DZ型外注式单体液压支柱与π型钢梁配套使用。

二、乳化液泵站设计

1、液压管路:

泵站→回风巷超前棚→工作面→机巷超前棚

2泵站及管理要求:

(1)泵站设备的维修管理由采煤队维修工负责。

(2)泵站司机上岗,严格执行操作规程及交接班制度,必须配带乳化液浓度配比计且认真填写乳化液浓度检查记录。

(3)泵站压力超过18MPa,乳化液浓度达到2%--3%,有配比和检测手段,配液用水为中性水泡油型,且泵站周围不得有积水、积物。

(4)油箱必须有过滤网,正常情况下油箱盖必须盖好。

(5)泵箱的自动给液装置应配备齐全完好,严禁开空泵,乳化液漫油箱。

(6)开泵时检查泵站和液压系统各部件,达不到完好标准不准开泵。

(7)注液枪及管线设专人管理维护,管线吊挂整齐,注液枪使用后应悬挂在人行道两侧,不得放在地上。

(8)液压管路无跑冒滴漏现象,密封圈和油管损坏后及时更换。

(9)泵压由检修工调定,其他人员不得调整,正常情况下只准开一台泵,另一台泵备用,若有损坏及时修复。

(10)更换液压管或液压管密封时,应停泵或关闭断路阀。

第二节工作面顶板管理

一、控顶方法

1、用全部跨落法管理顶板。

2、控顶距及放顶步距:

工作面正常地点最大控顶距4.2米,最小控顶距3.2米,机头机尾处最大控顶距5.2米,最小控顶距4.2米,具体规定正常地点见四回一,机头机尾地点见五回一,放顶步距离1米.

二、回柱放顶方法

1、回柱方式

采用人工的方法进行回柱

2、回柱顺序

清理柱脚→挂回柱器→卸载→拉柱→回收铰接顶梁

3、操作方法

(1)放顶工作人员进入工作地点后,首先要检查支架及顶板情况,发现支架严重变形或缺梁少柱等情况,应先维护整修支架,缺梁缺柱补齐,并进行二次注液后,再开始工作。

(2)放顶前必须清理放顶排浮煤,并将放顶范围内的杂物清理干净,选择好退路,做好放顶准备工作。

(3)正常放顶为两人一段,互相照顾配合工作,放顶顺序由下向上,由里往外,放顶要求安全迅速,回净塌实,分段放顶距离不小于15米,15米内严禁采放平行作业。

(4)对放顶困难地方,班长或组长指定一名技术熟练的老工人,进行操作,班组长必须现场指挥确保安全。

(5)严禁在控制区内提前摘柱,放顶前必须先打双柱。

(6)放顶回出的梁必须整齐地放在本棚的材料排,回出的支柱必须全部打在该棚对应梁上,工作面内严禁出现空载柱。

(7)回柱卸载时要用专用工具,不准用绞车或溜子回撤,如出现“死柱”时,可用掏底、刨顶或用回柱器的方法回出,严禁炮崩。

(8)端头支架放顶时一定要有经验的老工人观看顶板和操作,并选择好退路,有危险预兆时,要立即处理或撤离危险区。

(9)分段回柱时,要选择顶板完好,悬臂较短,压力较小,最后一根柱容易回出的地方。

(10)回柱时必须按八项操作要令进行,即①问顶板;②松掉矸石;③清理好退路;④打好超前支柱;⑤招呼周围人员;⑥回出支柱;⑦运出支柱;⑧支柱打在梁顶上,梁整齐竖放在材料排。

(11)回柱人员必须脸朝老塘,站在回柱上方棚档内安全地方,背对出口,姿式要便于退出。

三、初次来压及周期来压安全措施

(1)在工作面和采空区内设信号柱,以便在来压时能及时报警。

(2)初次来压期间,根据情况可适当加大工作面控顶距,或增设木垛,临时柱,矸石带等。

(3)努力实现正规循环作业,加强工作面进度,以保证煤壁完整性,使之具有良好的支撑作用。

(4)在有大面积顶板压力大时,最后回撤独立承压死柱时,如果正常回不掉时,要停止回柱,在周围补打临时棚或点柱,必要时可根据情况压小木垛,等顶板稳定时用镢头刨窝,再用回柱器直接回柱,回柱时把所有人员均撤到危险范围之外。

第三节回采巷道及端头顶板管理

一、端头支护

工作面上下端头各使用四根长3.6m的“π”型钢梁配合单体液压支柱支护,保证一梁三柱,与机头机尾一起前移,严禁出现“T”字棚和缺梁少腿现象,工作面机头机尾与上下机巷的搭接处要使用一根3.6m长的“π”型梁抬柱上回风巷下帮,下机巷上帮的梁头,随运输机转移,确保一梁三柱。

二、两巷及超前管理方法

工作面下安全出口及上回风巷的上下帮必须架设超前支护抬棚。

距煤壁20m范围内打双抬棚,并且要架设牢固,符合质量要求,同时还必须保持煤壁齐以外20米范围内无断梁拆柱,无废料堆积,畅通无阻。

绑齐绑牢防倒绳,所打的超前抬棚在顶、底板条件较好地段初撑力必须达到6.5Mpa以上,顶板破碎及坑木腐朽或巷道内有冒顶架楼地段初撑力不得低于3Mpa。

三、上、下出口及两巷维护要求

1、加强上、下出口管理,自工作面煤壁线向外20m范围内,保持巷道净高不低于1.6m,人行道宽度不小于0.7m;机巷超前靠上帮,回风巷超前靠下帮。

2、两巷净高不得小于1.8m,行人侧宽度不小于0.7m,断面最底不小于设计断面的80%。

3、支柱必须穿柱鞋,绑齐绑牢防倒绳,初撑力达到标准要求。

4、加强两巷维护,发现棚子变形、片帮、漏顶要及时维护,确保两巷支架完整,无断梁折腿,无空帮空顶。

5、巷道无积水,无浮矸杂物,柱梁、材料、设备等必须挂牌,固定地点,堆放整齐,严禁乱堆、乱放。

6、回出的工字钢及从工作面运出的坏柱、坏梁要及时装车运走,不得影响通风、行人及运输。

7、下机巷回出的工字钢梁、腿以及采面的坏梁、柱严禁从刮板运输机上往外运,必须有人工运出到运输大巷装入矿车打平地。

8、两巷超前支护方法,工字钢棚加强维护:

(1)先套坑木棚,后拉工字钢棚。

(2)套棚时先在顶梁工字钢两端各打一点柱,然后拉掉棚腿,拉棚腿时要先挖好腿窝,然后再拉,避免强拉硬拽以防伤人。

9、下机巷刮板运输机滞后长度为3m,超过采面刮板运输机3m时,需及时对下机巷的刮板运输机槽子进行拆除,避免滞后距离太长影响回撤,回撤时严格执行“三大规程”的有关规定,保证安全。

第四节矿压观测

一、工作面的矿压监测

1、监测工作必须按有关文件要求执行,把监控工作纳入正常技术管理中,切实掌握支护质量和顶板动态,及时消灭死角,把好安全关。

2、安装工作面和初放期间,支柱必须全部监测,正常回采期间,第一排支柱的监测率不低于30%,第二、第三排不低于10%,有重点有选择地监测,发现达不到要求应及时补液。

3、跟班人员带测压表进工作面,认真填写当班发现的问题及处理办法,遗留问题要附处理意见。

4、值班人员对当天反馈的信息,在班前会上向职工及时贯彻,分析原因,并提出处理意见。

5、生产科对原始数据和记录要认真检查,并上报矿领导,将结果反馈给采煤队。

6、质量管理员必须对支柱进行精心测量,认真填写,不得乱造数据,上井后及时将数据交生产科。

7、对工作面上、下端头破碎带、断层处及冒顶处等异常地段的支柱三班全部监测,以加强对事故多发点和薄弱区域的管理。

二、支护质量监测

每旬由生产科不定期对工作面和两巷支护质量动态检查两次,对存在问题,由采煤队立即整改。

监测内容要包括支架初撑力、煤壁片帮情况、梁端距、采高及端面顶板冒落情况、两巷单体支柱初撑力、超前支护质量等

三、观测时间要求

1、工作面:

观测到老顶初次来压和6次同期来压。

2、支护质量监测:

整个生产期间。

第四章生产系统

第一节运输系统

一、出煤系统

(一)运输设备及运输方式

工作面回采出的煤通过工作面刮板运输机(1部)运至运输巷、经机巷刮板运输机(2部)经皮带到矿车,人工或电瓶车运输至车场,经主立井罐笼提升至平地。

(二)推移方式

1、移溜子机头、机尾时,要先将四根长梁按规定架好、在整修支架时,要按先支柱后回柱的原则进行维修。

2、工作面要严格执行停溜不移溜的原则,但在移溜子头,溜子机尾以及有问题的地方时,必须停止溜子后再移溜。

3、溜子机头、机尾移过后,首先按规定打好压机点柱然后再试溜,无问题后,再使溜子正常运行。

4、工作面溜子机头不准用平巷末部溜子拉,若特殊情况下,需要用末部溜子拉移时,施工单位必须制定措施同意后方可执行,必须有专人看管开关,专人传递信号,要确保末部溜子按钮灵活可靠,移溜时煤壁侧严禁站人,所有人员必须站在安全地方,并用信号进行联系由值班队长统一指挥。

5、移工作面溜子机尾时,可用单体液压支柱推移,机尾煤壁侧严禁站人,而且其它人员必须站在支架完整的安全地点,推移机尾人员随时观察移动情况。

6、工作面移溜时必须按顺序移溜或统一移溜,严禁顶死弯或把溜子顶错节。

7、移溜时还必须注意保护工作面电缆,高压水管,防止损坏。

8、推溜子前,工作面支架必须完整,行人排顶板有推力或顶板破碎时要打戗柱加强维护,凡推过溜子的地方,应及时打设支柱。

9、移溜子前,把煤墙排和行人排的浮煤清净,否则,不准移溜。

(三)煤炭的运输

运煤系统:

煤由工作面刮板运输机→运输巷皮带机→经皮带装入矿车→溜煤斜巷→上山皮带→+990水平大巷——地面煤场。

二、运料系统

(一)设备运输方式

工作面需要的材料、设备等物资。

矿车、卡子车等,通过副井平硐运至工作面。

(二)材料的运输

运料系统:

矿车、卡子车等,通过副井平硐运至工作面。

附运输示意图

第二节通风与监控系统

一、通风系统

(一)通风系统

风流方向:

+990水平大巷、轨道上山巷→皮带上山→溜煤斜巷——127石门——工作面

乏风流:

工作面→上顺槽→回风斜井→回风平硐——地面

(二)、风量计算

1、按瓦斯涌出量计算

Q采=100q瓦斯×K瓦斯=100×0.5×2=100m3/min

其中:

Q采——采面所需风量m3/min

q瓦斯——采面瓦斯涌出量m3/min

K备——备用风量系数

按二氧化碳涌出量计算:

Q采=100qco2×Kco2=100×0.442×1.9=84m3/min

式中:

qco2——采面二氧化碳涌出量

Kco2——co2涌出量均衡系数

2、按炸药消耗计算:

Q采=25A=25×4=100m3/min

其中:

A——采面一次放炮的最高炸药消耗量4kg

25——每公斤炸药爆炸时每分钟所需的风量m3/min

3、按工作面工作的最多人数计算风量

Q采=4N=4×25=100m3/min

N——采面同时工作的最多人数25人

4——每人每分钟所需的风量m3/min

4、风速验算

V最小=100/(60×S最大)=100/(60×4.8×1.2)=0.29m/s

V最大=100/(60×S最小)=100/(60×3.6×1.2)=0.39m/s

其中:

V最大——采面最大风速

V最小——采面最小风速

S=控顶距×采高m2

4.8——最大控顶距m

3.6——最小控顶距m

1.2——平均采高m

根据《煤矿安全规程》要求炮采工作面风速0.25∠V∠4m/s而风量取100m3/min时,采面的风速范围为0.29m/s至0.39m/s之间,符合《安全规程》要求.

5、根据计算、演算结果确定风量:

根据以上计算,取风量Q=100m3/min为设计风量,符合供风规定。

二、综合防尘系统

1、防尘方式:

工作面使用湿式打眼,放炮时使用水炮泥,生产中坚持洒水制度,各运输机转载点喷雾洒水,上下副巷安设水幕及隔爆水棚,定期清扫浮尘和配戴防尘口罩。

2、防尘