机械设计制造编程数控和PLC.docx

《机械设计制造编程数控和PLC.docx》由会员分享,可在线阅读,更多相关《机械设计制造编程数控和PLC.docx(32页珍藏版)》请在冰豆网上搜索。

机械设计制造编程数控和PLC

机械设计与制造(CAD/CAE/CAPP/CAM)实用技能

第一部分数控加工编程原理(FANUC系统)

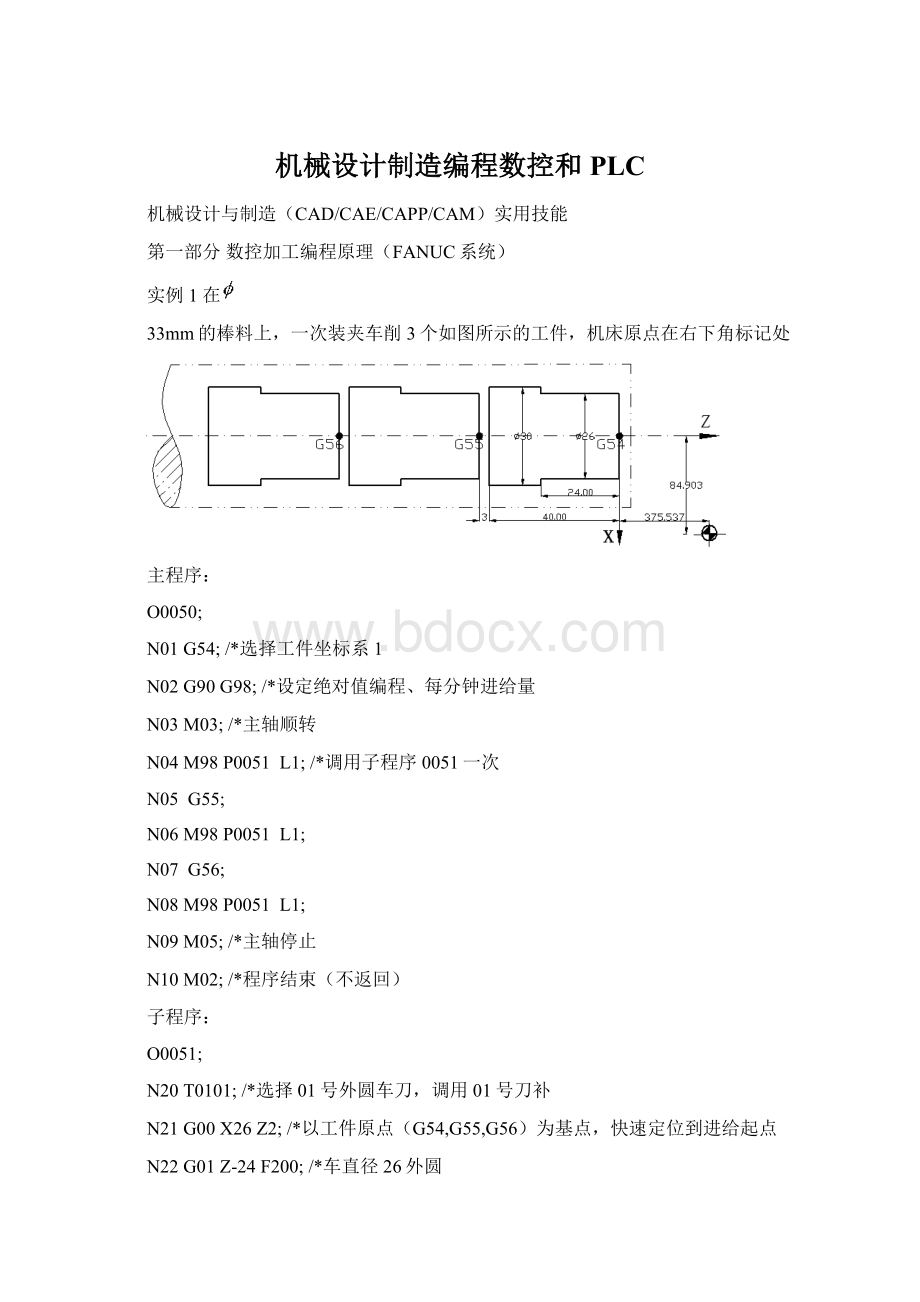

实例1在

33mm的棒料上,一次装夹车削3个如图所示的工件,机床原点在右下角标记处

主程序:

O0050;

N01G54;/*选择工件坐标系1

N02G90G98;/*设定绝对值编程、每分钟进给量

N03M03;/*主轴顺转

N04M98P0051L1;/*调用子程序0051一次

N05G55;

N06M98P0051L1;

N07G56;

N08M98P0051L1;

N09M05;/*主轴停止

N10M02;/*程序结束(不返回)

子程序:

O0051;

N20T0101;/*选择01号外圆车刀,调用01号刀补

N21G00X26Z2;/*以工件原点(G54,G55,G56)为基点,快速定位到进给起点

N22G01Z-24F200;/*车直径26外圆

N23X30;/*车台阶面

N24Z-43;/*车直径30外圆

N25G00X50Z20;/*快速退刀至换刀点

N26T0100;/*取消01号刀刀补

N27T0202;/*选择切断刀

N28G00X34Z-40;/*定位到切断进给起点(进给起点不接触坯料)

N29G01X-1F200;(G01程序中必须含有F指令)

N30G00X34;/*退刀

N31X50Z20;/*快速退刀至换刀点

N32T0200;

N33M99;/*子程序结束,返回主程序

运行程序前,设置零点偏置值(工件原点相对于机床原点的偏置)并输入数控系统:

坐标轴

G54

G55

G56

X(两倍)

-169.806

-169.806

-169.806

Z(实际值)

-375.537

-418.537

-461.537

实例2复合固定循环应用

如图,进行成型粗车短轴,X方向退刀量为14mm,Z方向退刀量14mm,精车削预留量X方向预留量0.5mm,Z方向为0.25mm,分割次数为3,粗车进给率0.3mm/r,主轴转速180r/min。

程序:

O0600;

N10G50X260Z220;/*G50对刀

N11G30U0W0T0100M03M08;

/*G30第二参考点返回(第二参考点也是机床上的固定点,它和机床参考点之间的距离由参数给定,第二参考点指令一般在机床中主要用于刀具交换);粗车不用刀具补偿

N12G00X220Z160;/*快速定位到车削起始点C

N14G73U14W14R3;/*退刀量分别为14mm(到B点)

N16G73P18Q28U0.5W0.25F0.3S180;

N18G00X80W-40;/*Z轴以C为基点,进给到精车起点

N20G01W-20F0.15S600;

N22X120W-10;

N24W-20S400;

N26G02X160W-20R20;

N28G01X180W-10S280;

N30G30U0W0T0202;/*G30第二参考点返回,换刀

N32G70P18Q28;

N34G30U0W0M09;

N36M30;/*程序结束并返回

/*精、粗车共用程序段N18~N28,粗车中的F、S、T按G73中指定的为准,精车中的F、S、T按程序段N18~N28中指定的为准;粗车中的刀尖补偿功能无效,精车中的刀尖补偿功能有效。

实例3螺纹车削复合循环(除第一次车削深度外,其余深度自动计算)

如图所示零件轴上的一段直螺纹,螺纹高度3.68,导程为6,螺纹尾端倒角为1.1L,刀尖角为60°,第一次车削深度为1.8,最小车削深度为0.1,精车余量为0.2,精车削次数为1,螺纹车削前先精车外圆柱面。

程序:

O0022;

N01G50X80Z130;/*对刀

N02G30U0W0;/*返回第二参考点,选刀

N03G96S200T0101M08M03;/*G96设定主轴线速度

N04G00X68Z132;

N05G42G01Z130F0.2;/*G42刀尖半径右补偿

N06X68Z9F0.2;

N07G40G00U10;/*G40刀尖半径补偿取消

N08G30U0W0;/*换刀

N09G97S800T0202M08M03;/*G97设定主轴转速

N10G00X80Z130;/*定位到对刀点

N11G76P01(精车次数)11(螺纹尾端倒角)60(刀具角度)Q100(最小车削深度)R200(精车余量);

N12G76X60.64Z25P3680(螺纹深度)Q1800(第一次车削深度)F6;

/*在上述两个程序段中,P,Q,R地址后的数值应以无小数点的形式表示!

N13G30U0W0M09;

N14M30;

实例4轴类零件车削综合

由毛坯尺寸为

72mm×120mm的铝棒料车削如图所示的工件

步骤:

1确定装夹方式:

由于轴的长度不是很长,采用工件的左端面和

72的外圆面作为定位基准,使用普通三爪卡盘夹紧。

取工件的右端面中心为工件坐标原点,对刀点选在(150,60)处。

2确定数控加工刀具

3确定加工工序

4合理选择切削用量

5编写加工程序:

O0026;

N01G50X150Z60;/*对刀

N02S450M03T0101;

N03G00X74Z0M08;

N04G01X-1F0.25;/*车端面

N05G00X80Z5;/*退刀(与X74Z0比较…)

N06X150Z60;

N07T0100M01;/*程序选择停止

N08T0202M03;

N09S650;

N10G00X74Z5;

N11G71P13Q27U0.5W0.1(精车预留量)D2F0.3S650;/*调用粗车循环

N12G42G00X15Z0.5;

N13G01X20Z-2F0.15;/*车第一个倒角

N14Z-15.2;/*车螺纹外径

N15X18Z-20;/*车退刀槽斜面

N16Z-25;/*车退刀槽

N17X29;/*车台阶面

N18X35Z-28;/*车第二个倒角

N19Z-42;

N20G02X50Z-50R8;

N21G01Z-60;

N22X60.7Z-80;

N23X66;

N24X70Z-82;

N25Z-94;

N26X74;/*退刀

N27G40;/*取消刀补

N28G00X150Z60;

N29M01;/*主轴停

N30T0303M03;(T02为粗车刀,T03为精车刀)

N31S650;

N32G70P13Q27;

N33G00X150Z60;

N34T0300M01;

N35T0404M03S600;

N36G00X20Z5;

N37G92X19Z-22.5F1.5;/*车削螺纹循环

N38X18.6;

N39X18.2;

N40X18.052;

N41G00X150Z60;

N42T0400M01;

N43T0505M03S600;

N44G00X74Z-94M08;

N45G01X-1F0.1;/*切断

N46G00X150Z60M09T0500;

N47M30;

(%%C——

;%%d——°;%%%——%;%%p——±;%%O——给文字添加上划线;“%%u——给文字添加下划线;输入不对称公差:

如上差+0.1,下差-0.2,输"+0.1^-0.2",选中它们,点工具栏里的"b/a"堆叠按钮即可;斜杠(/)用于定义分数形式)

实例5盘类零件数控车削

步骤:

1确定装夹方式:

由于零件壁厚较大,采用工件左端面和外圆作定位基准,使用普通三爪卡盘夹紧,并且一次装夹完成全部加工。

取工件的右端面中心为工件坐标系原点,对刀点选在(200,200)处。

2确定加工刀具

3确定加工工序

4合理选择切削用量

5编写加工程序:

方法1:

粗车外轮廓→精车外轮廓→粗镗内孔→精镗内孔

O0001;

N01G50X200Z200;

N02S400M03T0101;

N03G00X62Z0M08;

N04G01X0F0.15;

N05G00Z1;

N06X200Z200T0100;

N07T0202;

N08G00X64Z2;

N09G71P10Q16U0.4W0.1D1.5F0.3S400;/*粗车外轮廓循环,刀T02

N10G42G00X46.8Z0;

N11G01X50Z-6;

N12X54;

N13X56W-1;

N14Z-20;

N15X62Z-23;/*令刀具完全切出工件

N16G40G00X65;

N17X200Z200T0200;

N18T0404;

N19G00X64Z2;

N20G70P10Q16;/*精车外轮廓,刀T04

N21G00X200Z200T0400;

N22T0303;

N23G71P21Q30U-0.4W0.1D1.5F0.2S400;/*粗镗内孔循环,刀T03

N24G42G00X32;

N25G01Z0F0.08;

N26G02X24Z-4R4;

N27G01Z-15;

N28X14;(直径为15mm孔,由于左端有夹具不能车削)

N29Z17;/*退刀

N30G40G00X64Z2;

N31G00X200Z200T0300;

N32T0505;

N33G00X12Z2;

N34G70P21Q30;/*精镗内孔,刀T05

N35G00X200Z200T0500;

N36M09;

N37M05;

N38M30;

方法2:

粗车外轮廓→粗镗内孔→精车外轮廓→精镗内孔

O0002;

N01G50X200Z200;

N02S400M03T0101;

N03G00X62Z0M08;

N04G01X0F0.15;

N05G00Z1;

N06X200Z200T0100;

N07T0202;

N08G00X64Z2;

N09G71P10Q16U0.4W0.1D1.5F0.3S400;/*粗车外轮廓循环,刀T02

N10G42G00X46.8Z0;

N11G01X50Z-6;

N12X54;

N13X56W-1;

N14Z-20;

N15X62Z-23;

N16G40G00X65;

N17X200Z200T0200;

N18T0303;

N19G00X12Z2;

N20G71P21Q26U-0.4W0.1D1.5F0.2S400;/*粗镗内孔循环,刀T03

N21G42G00X32;

N22G01Z0F0.08;

N23G02X24Z-4R4;

N24G01Z-15;

N25X14;

N26Z17;

N27G40G00X200Z200T0300;

N28T0404

N29G00X64Z2;

N30G70P10Q16;/*精镗内孔,刀T04

N31G00X200Z200T0400;

N32T0505;

N33X12Z2;

N34G70P21Q26;/*精镗内孔,刀T05

N35G00X200Z200T0500;

N36M09;

N37M05;

N38M30;

实例6孔加工固定循环

如图,工件要加工3种类型的孔:

6个直径为10mm的通孔、4个直径为20mm的沉孔、3个直径为50的通孔。

使用刀具分别为T01、T02、T03,Z轴主轴端面作为编程起始点,使用刀具长度正补偿G43,3把刀的长度补偿值存入H01、H02、H03中。

工件坐标系原点:

X、Y轴在机床参考点,Z轴在初始平面,用G92设置工件坐标系。

程序:

O3530;

N01G92X0Y0Z0;

/*设置工件坐标系原点,X、Y轴在机床参考点,Z轴在距工件顶面40mm处

N02G90G00Z200;

N03T01M06;

N04G43Z0H01;

N05S600M03;

N06G99(返回R点平面)G81(定点钻)X100Y-150(钻孔位置)Z-123R-77(孔数据)F120;/*钻小孔

N07Y-210;

N08G98Y-270;/*返回初始面

N09G99X560;

N10Y-210;

N11G98Y-150;

N12G00X0Y0M05;

N13G49Z200;/*刀具长度补偿取消

N14T02M06;

N15G43Z0H02;

N16S300M03;

N17G99G82X180Y-180Z-110R-77P300F70;

/*钻7号沉孔,孔底停300ms,返R面

N18G98Y-240;

N19G99X480;

N20G98Y-180;

N21G00X0Y0M05;

N22G49Z200;

N23T03M06;

N24G43Z0H03;

N25S200M03;

N26G99G85X330Y-150Z-123R-37F50;/*镗孔

N27Y-210;

N28G98Y-270;

N29G00X0Y0M05;

N30G49Z0;

N31M30;

实例7编制如图心形凸轮零件的加工程序,毛坯加工余量上下底面为5mm,其余2mm。

步骤:

1工艺分析,确定定位基准:

首先以顶面为基准加工底面、安装孔、定位孔;然后以两孔和底面定位,一次装夹将所有表面和轮廓全部加工完成。

2工件装夹方案确定

3确定工件坐标系、对刀位置和对刀方法:

根据工艺分析,工件坐标原点设在安装孔的轴线上,且在工件安装后(两次安装)的上表面处;对刀位置与工件坐标原点重合,采用手工对刀。

4数值计算:

根据已确定的加工路线和允许的编程误差,计算出构成凸轮轮廓几何元素的交点坐标(0,31.633)(-13.019,-26.820)(-33.825,-4.072)(-17.275,43.715)(-9.966,42.66)(9.966,42.66)(17.275,43.715)(33.825,-4.072)(13.019,-26.820)

5编制程序

O8798;

N01G90G17G40G49G80G54;

/*绝对坐标编程、XY平面选择、刀具半径和长度补偿取消、钻孔固定循环取消、第一坐标系设置

N02T01M06;

N03S220M03;

N04G00X-50Y-40Z20;

/*第一次装夹后,Z轴原点位于剖视图的左端面和安装孔轴线交点,X正向为左,Y正向向上

N05G43G01Z5(Z为补偿轴的终点坐标)F44H01;

/*G43Z5H1;(如H1中的补偿值为3,则实际刀具的位置为5+3=8)

N06M08;

N07G01Z-2F44;/*粗加工底面,以下为走刀路线

N08X50Y-40;

N09X50Y-10;

N10X-50Y-10;

N11X-50Y20;

N12X50Y20;

N13X50Y50;

N14X-50Y50;

N15X-50Y80;

N16X50Y80;

N17G00Z20;

N18G01Z-4.5F44;

N19X50Y-40;

N20X50Y-10;

N21X-50Y-10;

N22X-50Y20;

N23X50Y20;

N24X50Y50;

N25X-50Y50;

N26X-50Y80;

N27X50Y80;

N28G00Z20;

N29S500M03;

N30G43G01Z5F44H02;/*精加工底面

N31X-50Y-40;

N32G01Z-5;

N33X50Y-40;

N34X50Y-10;

N35X-50Y-10;

N36X-50Y20;

N37X50Y20;

N38X50Y50;

N39X-50Y50;

N40X-50Y80;

N41X50Y80;

N42M05;

N43M09;

N44G49G00Z20;

N45T02M06;

N46S900M03;

N47G43G00Z5H03;

N48M08;

N49G98(返回起始平面)G81X0Y0Z-2R3F80;/*定点钻循环

N50X0Y30;

N51G80;

N52G49G00Z20;

N53M05;

N54M09;

N55T03M06;

N56S450M03;

N57G43G00Z30H04;

N58M08;

N59G98G83X0Y0Z-42R2Q5(指定每次的切削量)F45;

/*深孔钻循环(排屑)

N60G80;

N61G49G00Z20;

N62M05;

N63M09;

N64T04M06;

N65S450M03;

N66G43G00Z30H05;

N67M08;

N68G98G83X0Y30Z-23R2QF45;

N69G80;

N70G49G00Z20;

N71M05;

N72M09;

N73T05M06;/*铰孔循环

N74S30M03;

N75G43G00Z30H06;

N76M08;

N77G98G81(也作铰孔)X0Y0Z-42R2QF10;

N78G80;

N79G49G00Z20;

N80M05;

N81M09;

N82T06M06;

N83S30M03;

N84G43G00Z30H07;

N85M08;

N86G98G81X0Y30Z-23R2QF10;

N87G80;

N88G49G00Z20;

N89M05;

N90M09;

N91M30;

装夹变换...

N101G54G49G90G80G40G17;

N102T07M06;

N103S290M03;

N104G00X60Y-50;

/*第二次装夹后,Z轴原点位于剖视图的右端面和安装孔轴线交点,X正向为右,Y正向向上

N105G43G00Z20H08;

N106M08;

N107G01Z-45F44;

N108G41G01X60Y-31.633F44D08;/*半径补偿

N109G01X0Y-31.633;

N110G02X-13.019Y-26.820R20;/*粗铣外轮廓

N111G02X-33.825Y-4.072R127.5;

N112G02X-17.275Y43.715R30;

N113G02X-9.9660Y42.660R10;

N114G03X9.9660Y42.660R20;

N115G02X17.275Y43.715R10;

N116G02X33.825Y-4.072R30;

N117G02X13.019Y-26.820R127.5;

N118G02X0Y-31.633R20;

N119G01X-40Y-31.633;

N120G49G00Z50;

N121G00X60Y-50;

N122G43G00Z20H08;

……

N221G40G01X-60Y-50;/*精铣外轮廓

N222G49G00Z50;

N223S500M03;

N224G00X60Y-50;

N225G43G00Z20H08;

N226G01Z-45F60;

N227G41G01X60Y-31.633F44D09;

N228G01X0Y-31.633;

N229G02X-13.019Y-26.820R20;

N230G02X-33.825Y-4.072R127.5;

N231G02X-17.275Y43.715R30;

N232G02X-9.9660Y42.660R10;

N233G03X9.9660Y42.660R20;

N234G02X17.275Y43.715R10;

N235G02X33.825Y-4.072R30;

N236G02X13.019Y-26.820R127.5;

N237G02X0Y-31.633R20;

N238G01X-40Y-31.633;

N239G40G01X-60Y-50;

N240G49G00Z50;

N241M05;

N242M09;

……

N300T08M06;/*铣上面

N301S220M03;

N302G43G00Z30H09;

N303M08;

N304G01X-20Y0F44;

N305G01Z-2;

N306G01X20Y0;

N307G01Z-4.5;

N308G01X-20Y0;

N309S500M03;

N310G01Z-5;

N311G01X20Y0;

N312G49G00Z50;

N313G00X0Y0;

N314T09M06;

N315S220M03;

N316G43G00Z30H10;

N317M08;

N318G01Z-2;/*倒角(图中未显示)

N319G49G00Z50;

N320M05;

N321M09;

N322M30;

实例8壳类零件加工

如图所示,在数控加工之前已完成底面和直径为80的孔,要求在加工中心上铣上表面、槽和4个螺纹孔。

步骤:

1工艺分析

a.确定定位基准,选择夹紧方案,采用螺钉和压板,压板压在直径为80的孔上,旋紧螺母将工件夹紧;

b.工艺顺序安排