生产卫生控制程序.docx

《生产卫生控制程序.docx》由会员分享,可在线阅读,更多相关《生产卫生控制程序.docx(19页珍藏版)》请在冰豆网上搜索。

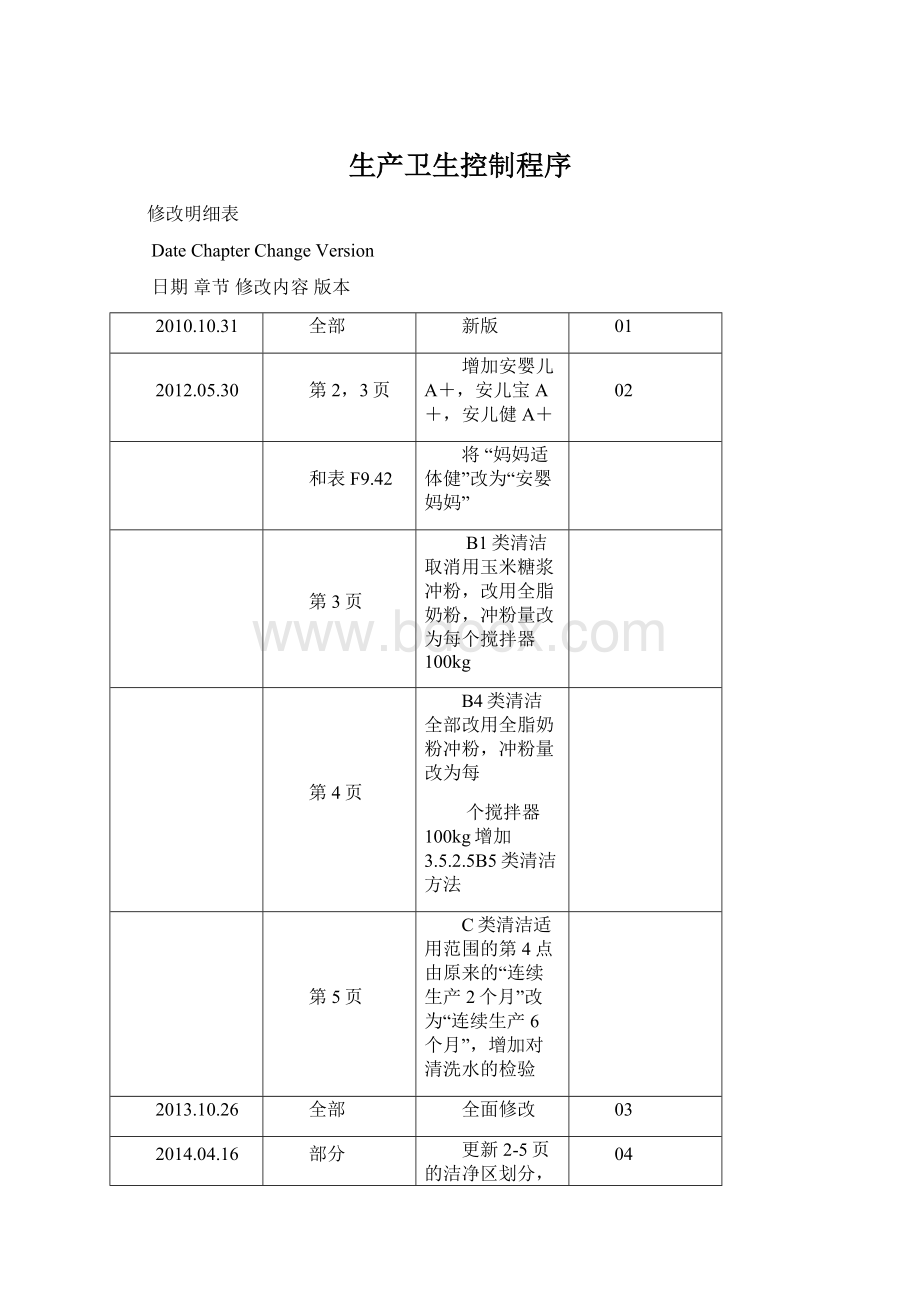

生产卫生控制程序

修改明细表

DateChapterChangeVersion

日期章节修改内容版本

2010.10.31

全部

新版

01

2012.05.30

第2,3页

增加安婴儿A+,安儿宝A+,安儿健A+

02

和表F9.42

将“妈妈适体健”改为“安婴妈妈”

第3页

B1类清洁取消用玉米糖浆冲粉,改用全脂奶粉,冲粉量改为每个搅拌器100kg

第4页

B4类清洁全部改用全脂奶粉冲粉,冲粉量改为每

个搅拌器100kg增加3.5.2.5B5类清洁方法

第5页

C类清洁适用范围的第4点由原来的“连续生产2个月”改为“连续生产6个月”,增加对清洗水的检验

2013.10.26

全部

全面修改

03

2014.04.16

部分

更新2-5页的洁净区划分,增加工厂洁净区平面图

04

2014.07.30

部分

考虑到生产线停产可能造成的微生物污染和袋装包装线换模具可能造成的金属异物污染,增加了B和C类清洁中袋装线和罐装线冲粉和金属检测方面的内容;在洁净区分布图中增加各洁净区的地漏

05

2014.11.16

全部

调整结构,修改生产线停产3天以上的微生物检测放行方法,取消袋包装线停产2~5天成品微生物检测,修改换模后冲粉的金属检测标准,取消冲粉后成品的金属检测

06

2015.11.30

3.0、4.1

修改洁净区的划分和清洁种类,由原来的A\B\C三类改为A\B\C\D四类,即将原来的B类清洁分为B、D两类。

07

4.9.5.5

新增加磨糖系统的洁净区划分及磨糖系统清洁、冲粉程序

更改批准UPDATEAPPROVAL:

ElenaWang

起草者PREPAREDBY:

StevenYuan

日期DATE:

复核者REVIEWEDBY:

ElenaWang

日期DATE:

批准者APPROVEDBY:

GeneCui

日期DATE:

旧版收回及销毁者WITHDRAWEDBY:

Tracy

日期DATE:

分发DISTRIBUTION:

生产、工程

1.目的和适用范围

制订本程序是为了规范产品生产过程中的清洁卫生要求,使生产在清洁卫生的状态下进行,避免产品受到直接或间接污染,确保食品安全。

适用于对所有生产区域及其设备设施的清洁卫生工作。

2.职责

2.1.质量部负责制订本程序并监督其按要求实施,验证实施效果。

2.2.生产运作部、物流部负责按本程序要求操作,创造并维护整洁、卫生的生产环境,保证产品在生产过程不受到外部污染。

2.3.供应链其它部门负责遵循本程序中的相关要求,协助确保生产在清洁卫生的状态下进行。

3.定义

3.1.关键洁净区:

称量房、一楼内投料间、罐注粉间、A机袋注粉间、B/C机袋注粉间、二楼磨糖内拆包间、二楼罐搅拌房、二楼袋搅拌房。

3.2.高洁净区:

称量房预进间、罐装外预进间、罐装内预进间、量匙间、袋装外预进间、袋包装漏斗区、罐包装漏斗区、二楼返工房、烘干房、QA抽样层流罩、磨糖间、二楼预进间。

3.3.中洁净区:

一楼外拆包间、二楼磨糖外拆包间、袋包装间、罐包装间、称量原料暂存间、一楼清洗房、一楼高洁净区工具房、生产办公区域及生产培训室。

3.4.低洁净区:

月台、仓库、冷库、维生素储存间、仓库办公区域、叉车充电间、一二楼楼梯间、电梯间、二楼真空泵房、二楼集尘器、储物室、样品室、杂物间等。

3.5.A类清洁:

为确保生产环境整洁无污染所做的清洁。

分为常规清洁(A-1)和定期清洁(A-360°)两种方式;常规清洁(A-1)指在日常生产的班后或无特殊要求的产品转换时进行,定期清洁(A-360°)指每月定期清洁。

3.6.B类清洁:

指在特定产品转换时进行的冲粉,具体参见SOP9.81产品生产顺序。

3.7.C类清洁:

对设备进行的湿清洗。

3.8.D类清洁:

分为D类定期清洁和D类特殊清洁。

D类定期清洁为每月一次针对特定区域设备的扫粉、吸粉清洁;D类特殊清洁为特殊条件下进行的吸粉/扫粉清洁工作,袋装包装线更换模具以及袋罐线停产后生产前进行的冲粉,磨糖系统停产七天以上的冲粉。

4.程序

4.1.各洁净区清洁方式及频度表

洁净度

区域编号

区域名称

清洁方式

A类清洁-常规

A类清洁-定期

B类清洁-品种转换

D类清洁-定期扫粉

负责人

关键

C01

称量房

A

每班

每周

每月

不适用

不适用

仓库

关键

C02

一楼内投料间

A

B

C

D

每班

每天

每周

每月

转换品种时

每月

生产

关键

C03

罐注粉间

A

B

C

D

每班

每天

每周

每月

转换品种时

每月

生产

关键

C04

A机袋装注粉间

A

B

C

D

每班

每天

每周

每月

转换品种时

每月

生产

关键

C05

B\C机袋装注粉间

A

B

C

D

每班

每天

每周

每月

转换品种时

每月

生产

关键

C06

二楼罐搅拌房

A

B

C

D

每天

每周

每月

转换品种时

每月

生产

关键

C07

二楼袋搅拌房

A

B

C

D

每天

每周

每月

转换品种时

每月

生产

关键

C08

磨糖内投料间

A

C

D

每班

每天

每周

每月

不适用

每月

停产七天以上

生产

高

H01

称量房预进间

A

每班

每周

每月

不适用

不适用

仓库

高

H02

罐装外预进间

A

每班

每天

每周

每月

不适用

不适用

生产

洁净度

区域编号

区域名称

清洁方式

A类清洁-常规

A类清洁-定期

B类清洁-品种转换

D类清洁-定期扫粉

负责人

高

H03

罐装内预进间

A

每班

每天

每周

每月

不适用

不适用

生产

高

H04

量匙间

A

B

C

每班

每天

每周

每月

转换品种时

不适用

生产

高

H05

袋装外预进间

A

每班

每天

每周

每月

不适用

不适用

生产

高

H06

二楼返工房

A

B

C

返工前后

每天

每周

每月

不适用

不适用

生产

高

H07

烘干房

A

C

每天

每周

每月

不适用

不适用

生产

高

H08

QA抽样层流罩

A

每天

每周

不适用

不适用

MI

高

H09

袋包装漏斗区

A

B

C

D

每班

每天

每周

每月

转换品种时

每月

生产

高

H10

罐包装漏斗区

A

B

C

D

每班

每天

每周

每月

转换品种时

每月

生产

高

H11

磨糖间

A

C

D

每班

每天

每周

每月

不适用

每月

停产七天以上

生产

高

H12

二楼预进间

A

每班

每天

每周

每月

不适用

不适用

生产

中

M01

一楼外拆包间

A

B

每班

每天

每周

每月

转换品种时

不适用

生产

洁净度

区域编号

区域名称

清洁方式

A类清洁-常规

A类清洁-定期

B类清洁-品种转换

D类清洁-定期扫粉

负责人

中

M08

二楼磨糖外拆包间

A

每班

每天

每周

每月

不适用

不适用

生产

中

M02

袋大包装间

A

B

每班

每天

每周

每月

转换品种时

不适用

生产

中

M03

罐大包装间

A

B

每班

每天

每周

每月

转换品种时

不适用

生产

中

M04

称量原料暂存间

A

每班

每周

每月

不适用

不适用

仓库

中

M05

清洗房

A

每天

每月

不适用

不适用

生产

中

M06

生产办公区域

A

每天

每月

不适用

不适用

清洁公司

中

M07

生产培训室

A

每天

每月

不适用

不适用

清洁公司

低

L02

工程办公区域

A

每天

不适用

不适用

不适用

清洁公司

低

L03

参观走廊

A

每天

每月

不适用

不适用

清洁公司

低

L04

月台

A

每天

每月

不适用

不适用

清洁公司

低

L05

仓库

A

每天

每月

不适用

不适用

清洁公司

低

L06

冷库

A

每天

每月

不适用

不适用

仓库

低

L07

维生素储存间

A

每天

每月

不适用

不适用

仓库

低

L08

仓库办公区域

A

每天

不适用

不适用

不适用

清洁公司

低

L09

仓库办公区域的洗手间

A

每天

不适用

不适用

不适用

清洁公司

低

L10

QA工作室

A

每天

不适用

不适用

不适用

清洁公司

低

L11

QA样品房

A

每周

不适用

不适用

不适用

清洁公司

低

L12

叉车充电间

A

每天

不适用

不适用

不适用

清洁公司

低

L13

一二楼楼梯间

A

每天

不适用

不适用

不适用

清洁公司

低

L14

电梯间

A

每天

不适用

不适用

不适用

清洁公司

低

L15

一楼开关房

A

每月

不适用

不适用

不适用

清洁公司

低

L16

一楼电梯机房

A

每月

不适用

不适用

不适用

清洁公司

低

L17

二楼真空泵房

A

每周

不适用

不适用

不适用

清洁公司

低

L18

二楼集尘器

A

每天

不适用

不适用

不适用

地板每天由清洁公司负责,集尘器由生产每周清粉

低

L19

东面风机房

A

每月

不适用

不适用

不适用

清洁公司

低

L20

西面风机房

A

每月

不适用

不适用

不适用

清洁公司

低

L21

二楼生产储物室

A

每月

不适用

不适用

不适用

清洁公司

低

L22

二楼留样房

A

每月

不适用

不适用

不适用

清洁公司

低

L23

二楼机房

A

每月

不适用

不适用

不适用

清洁公司

低

L24

二楼杂物间

A

每周

不适用

不适用

不适用

清洁公司

低

L25

二楼地面

A

每天

不适用

不适用

不适用

清洁公司

低

L26

更衣室

A

每天

不适用

不适用

不适用

清洁公司

低

L27

洗手间

A

每天

不适用

不适用

不适用

清洁公司

注:

针对每一区域的卫生清洁操作及频度要求详见相应的作业指导书。

4.1.1.微生物实验室负责根据环境监控要求对各个区域进行相应的取样测试,并根据特定的情况调整各区的控制水平。

具体参见SOP9.08环境卫生消毒监测程序。

4.2.不同洁净区的要求

♦按不同洁净度区域的要求,穿着不同的工作服进行清洁卫生操作

洁净区

着装要求

高洁净区、关键洁净区

通常着装:

发帽、鞋套、口罩、风帽、洁净服、手套等

烘干房:

一般工作服或白大褂、鞋套(或工作鞋)、手套、口罩、发帽

抽样层流罩:

发帽、口罩、白大褂、手套、袖套

中洁净区

通常着装:

一般工作服或白大褂、发帽、鞋套(或工作鞋)

办公区域:

一般工作服或白大褂、鞋套(或工作鞋)

低洁净区

通常着装:

一般工作服或白大褂、鞋套(或工作鞋)

♦按不同洁净度区域的要求,使用各区专用的清洁工具

♦不同洁净度的区域间的清洁卫生操作不得交互进行,以免发生交叉污染

♦为避免不同洁净度区域之间的交叉污染,不同洁净度区域之间的人流物流应尽量减少

4.3.清洁工具的要求

♦用于清洁的工具应可与现场使用的生产工具、运输工具等明确区分

♦不同洁净度区域使用的清洁工具应有明显的不同颜色的区分标识,避免交叉污染

♦同一洁净度区域,用于清洁食品接触面、非食品接触面、地面的清洁工具亦应有明显的不同颜色的区分标识,避免交叉污染

♦清洁工具的选材、使用过程及自身清洁消毒应正确,不引入交叉污染

♦按指引正确地使用、清洁及存放清洁工具

♦详细要求参见”工具控制程序”(P9.80)

4.4.清洁剂/消毒剂

♦设备清洁剂:

1.5%AC101(碱性清洁剂)

♦设备消毒剂:

75%酒精或0.5%P3-OA酸性杀菌剂

♦空间熏蒸:

活化后的速消净原液

♦地面消毒:

0.8%施特白或活化后的速消净

4.5.清洁顺序:

♦同一空间内,由上(天花至地面)至下,由里至外。

由食品接触面至非食品接触面。

♦不同洁净度区域,由高洁净度往低洁净度。

4.6.安全要求

♦关闭设备的电源开关和压缩空气阀门并挂牌上锁。

♦危险品防护:

使用清洁剂、消毒剂时注意其有害性及安全要求,遵循指引正确使用。

♦个人防护用品:

根据需要,包括:

安全帽、防护镜、手套等。

♦严格遵守设备操作程序,爱护设备,禁止任何有损设备的不良行为和不正确操作。

♦进行C类清洁时要包裹封闭所有电机装置,以防渗水短路。

4.7.个人行为规范

♦个人卫生:

按不同洁净度区域要求,正确穿着工鞋、鞋套、工作服,发帽、风帽、手套、白大褂等。

♦保持个人整洁

♦避免人为的交叉污染

♦清洁过程发现的异常,及时上报。

4.8.A类清洁操作的规范要求

4.8.1.清洗频率:

A类清洁按清洁频率的不同而分为常规和定期清洁。

一般情况下,常规A类清洁(A-1)为每班至每周的清洁频率,定期A类清洁(A-360°)为每月进行的设施设备表面的360度清洁。

4.8.2.A类清洁的工具包括:

真空吸尘管软管、毛巾/百洁布、刷子、地拖、地面吸尘器、压缩空气软管、垃圾车等。

4.8.3.操作要领

♦清洁在每班交接工作前进行,所有生产用原料、包材在清洁前应尽量移出待清洁区域

♦进行无特定产品品种转换时(无需冲粉时),注意先清除残留在各漏斗、搅拌器及管道中的前一产品的粉料,粉料的充分清除可通过手动设置阀门开启及真空吸粉的操作进行。

♦确保与粉料直接接触的管道及设备处于密封状态

♦对食品接触面的清洁与非食品接触面的清洁工作避免交叉进行

♦对非食品接触面,即设备、设施的外表面进行先吸粉(有夹缝粉尘时先吹粉再吸粉)后用沾消毒剂的毛巾进行消毒抹拭;无吸粉设施时,使用刷子或干燥的消毒毛巾进行干抹清洁后,再用消毒剂抹拭

♦地面使用专用吸尘器吸尘后,再用消毒剂拖抹

♦清洁进行中避免对同一区域中已清洁的设备设施造成再次污染

♦A类定期清洁(360度清洁)是不让残留奶粉停留在难于发现的地方时间过长,增大微生物污染机会,如设备底部、缝隙、输送带底部等。

清洁时应注意对所要求的清洁部位一一进行彻底清洁,确保没有粉末残留。

♦对每一区域的每台设备、设施的具体A类清洁指引,请参见相应的作业指导书

4.8.4.操作注意事项

♦仅有接受过本程序及相关指引培训过的员工,才可进行A类清洁操作。

♦对设备、设施上的死角位、夹缝位、应特别关注,及时清洁,以免粉尘积聚。

♦对非食品接触面进行真空吸粉后,注意检查吸粉彻底与否,以防止在消毒剂湿抹时遗留下明显的奶粉迹。

♦对有明确要求不得使用手动方式振动下粉的设备(如袋注粉机),应使用其它的清除粉料的方法,如真空吸粉。

♦在对设备进行维护保养后,必要时,亦可对其进行常规A类的清洁操作。

♦员工不得在不同洁净等级的区域进行交叉(来回)清洁

4.8.5.检查验证项目

主要由IPQA及班长进行,按检查内容要求(操作指导书)进行检查并记录。

4.9.B类、D类清洁的规范要求

4.9.1.清洗频率:

B类常规清洁,在特定产品转换时进行。

D类定期清洁为每月一次针对特定区域设备的扫粉清洁;D类特殊清洁为特殊条件下进行的吸粉/扫粉清洁工作,袋装包装线更换模具以及袋罐线停产后生产前进行的冲粉,磨糖系统停产七天以上的冲粉。

4.9.2.清洁工具

B类、D类清洁的工具包括:

真空吸尘管软管、毛巾/百洁布、刷子、地拖、地面吸尘器、压缩空气软管、垃圾车等。

4.9.3.操作要领

♦B类、D类清洁前,所有生产用原料、包材在清洁前应尽量移出待清洁区域。

♦罐、袋装生产线停产时一般需对管道系统进行清粉。

在周末最后一个班结束生产时,如果接下来计划生产的是同一品种,则管道系统无需清粉,但应尽量将配好的半成品包装完毕,接收漏斗应保持低粉位,不超过500kg。

♦进行常规B类清洁,亦即特定产品品种转换(需吸粉和冲粉时),注意先清除残留在各漏斗、搅拌器及管道中的前一产品的粉料,通过手动设置阀门开启及打开设备进行吸粉充分清除前一产品的粉料后再进行冲粉。

♦冲粉要求:

清除上一品种粉料后,开始正式投料生产前,需进行冲粉操作。

由含香精产品转为不含香精产品的生产时,每个搅拌器各使用100kg的全脂奶粉冲刷管道一次(B1);由含乳糖产品转为不含乳糖产品(如安婴乐)时,每个搅拌器各使用100kg的安婴乐基粉冲刷管道一次(B2);从除安婴妈妈外的其它产品转为安婴妈妈产品的生产,在清洁时主生产线采用脱脂奶粉冲粉。

♦涉及更换模具时,各模具配件的拆卸、清洗、消毒、干燥及重装均应严格按指引进行。

♦进行D类清洁,亦即对特定设备进行扫粉时,注意对可拆卸零部件的拆洗装操作及平常不易清洁的设备底部,支架底部,输送带等的清洁操作严格按指引的要求,顺序进行。

♦其它操作要领参见A类清洁的规定。

♦对每一区域的每台设备、设施的具体B类常规清洁指引及扫粉指引,请参见相应的作业指导书。

4.9.4.操作注意事项

♦仅有接受过本程序及相关指引培训过的员工,才可进行B类清洁操作。

♦B类、D类清洁操作过程中,涉及将部分设备打开,设备内部敞开,大大增加了发生微生物及异物污染的风险,操作时应格外注意避免污染的发生。

♦定期B类、D类清洁扫粉的目的是避免设备内部可能有奶粉结块。

♦在对设备进行维护保养后,必要时,亦可对其进行常规B类的冲粉清洁操作。

♦其它的操作注意事项参见A类清洁操作规定。

4.9.5.检查验证项目

4.9.5.1.由IPQA进行,按检查内容要求(操作指导书)进行检查并记录。

4.9.5.2.罐装生产线、袋装生产线(包括粉料系统和A/B/C袋装包装线)的冲粉

♦适用于在整个罐装生产线和袋装生产线停产后在生产前的冲粉。

♦生产线停产3天以上,每个搅拌器需冲粉100kg,冲粉样前/中/后分别抽样,并作为3个独立样和冲粉空白样检测TPC和大肠菌群,每个取样量>200g。

当样品的TPC、大肠菌群检测合格后才能正式生产。

♦生产线停产未超过3天(含3天),不需冲粉,直接生产。

♦生产线停产超过3天后在生产前尽量安排非第一阶段产品的生产(建议非第一阶段产品至少生产一个班的产量)。

4.9.5.3.A/B/C袋装包装线的冲粉

♦适用于A/B/C袋装包装线停产后在生产前以及换模具后的冲粉,A/B/C袋装包装线其中至少一条在生产。

时间

清洁方式

物理危害(换模具)

微生物危害

是否换模具

是否

冲粉

冲粉要求

金属沉淀检测方法

生产要求

抽样/检测方法

生产要求

2-5天

(每线)

干清洁

否

否

无

无

无

无

1)前10Kg成品报废

2)直接生产

干清洁

是

是

每次冲粉10Kg,进行金属沉淀检测,检测量

10-50Kg

1)将冲粉样全部溶于温水

2)缓慢倒入抽滤机内

3)具体要求参见《沉淀物检测工作指引》

1)最后10Kg检出<1mm的金属屑少于5个才能正式

生产

2)检测量超过50Kg若金属屑仍超标,应停机进行检查

无

直接生产

5天以上(每线)

干清洁

否

是

冲粉50Kg

无

无

50Kg冲粉前/中/后分别抽样,并作为3个独立样检测TPC、大肠菌群和EB,每个取样量>200g

1)50Kg冲粉抽完样后报废

2)微生物检测结果合格后才能生产

干清洁

是

是

冲粉50Kg后再每次冲粉10Kg,进行金属沉淀检测,检测量

10-50Kg

1)将冲粉样全部溶于温水

2)缓慢倒入抽滤机内

3)具体要求参见《沉淀物检测工作指引》

1)最后10Kg检出<1mm的金属屑少于5个才能正式

生产

2)检测量超过50Kg若金属屑仍超标,应停机进行检查

开始的50Kg冲粉前/中/后分别抽样,并作为3个独立样检测TPC、大肠菌群和EB,每个取样量>200g

1)前50Kg冲粉抽完样后报废

2)微生物检测结果合格后才能生产

♦A/B/C袋装包装线停产2天内且不换模具时,不需冲粉。

♦A/B/C袋装包装线停产超过2天后在生产前尽量安排非第一阶段产品的生产。

4.9.5.4.袋装包装线(A/B/C)不停产时冲粉和金属检测

不停产换模具时,冲粉10-50Kg,进行金属沉淀检测,每次冲粉10Kg,

♦最后10Kg检出<1mm的金属屑少于5个才能正式生产;

♦在实际的操作中,若第一次冲粉检出的<1mm的金属屑不多于2个(含2个),可直接生产;若第一次冲粉有>1mm的金属屑,或者<1mm的金属屑多于2个,应继续冲粉,直至<1mm的金属屑少于5个且数量没有增加后才开始生产;

♦若检测量超过50Kg仍检出金属屑超标,应停机进行检查。

4.9.5.5.磨糖系统的扫粉和冲粉

1)磨糖系统停产在8小时--2天(含2天)需打开斜向输送螺杆下端的底盖和磨糖机下横向螺杆的两端将残留糖粉清出;

2)磨糖系统停产超过2天,需对整个磨糖系统进行扫粉,具体参见生产部《D类清洁记录(磨糖系统)》;

3)磨糖系统停产未超过7天(含7天),按1)、2)条款要求扫粉后,不需冲粉,磨糖系统直接生产。

4)磨糖系统停产超过7天,生产前需用100Kg精制白砂糖进行冲粉(到新、旧搅拌各50Kg);如果磨糖系统一条线停产超过7天,另一条线停产不超过7天,则停产超过7天的,生产前需用50Kg精制白砂糖冲粉。

5)新搅拌废粉从缓冲漏斗下的流化器处排出,旧搅拌废粉从搅拌机上方的三叉管上软联接处排出。

冲粉样前/中/后分别抽样,并作为3个独立样和冲粉空白样检测TPC、EB、大肠菌群,每个取样量>200g。

当样品的TPC、EB、大肠菌群检测合格后才能正式生产(微生物检验时间为48小时)。

4.10.C类清洁操作的规范要求

4.10.1.C类清洁是对设备进行的湿清洁,在清洁前后需对部份设备进行拆卸及安装。

通常情况下,每年最多进行一次或当生产线有特殊污染或故障时进行。

4.10.2.清洁工具

♦C类清洁的工具包括:

专用抹布、真空吸尘管软管、刷子、热风机、热风管、胶袋等。

♦用于拆装设备的工程工具,在使用前应按高洁净区的要求进行清洗消毒

4.10.3.操作要领

♦湿清洁在特定的情况下进行,清洁前需停止生产,对相关设备进行拆卸。

拆卸设备前,所有生产用原料、包材在清洁前应移出待清洁区域。

♦设备的拆卸应遵循既定的操作指引要求,顺序进行,注意做好不同零件、管件的标识。

♦管道拆卸后,