设计带式输送机传动装置.docx

《设计带式输送机传动装置.docx》由会员分享,可在线阅读,更多相关《设计带式输送机传动装置.docx(13页珍藏版)》请在冰豆网上搜索。

设计带式输送机传动装置

目录

一、设计任务书……………………………………

二、总体方案设计…………………………………

1.传动方案分析…………………………………………………………

2.电动机的选择………………………………………………………….

3.传动比分配…………………………………………………………….

4.传动系统的运动和动力参数…………………………………………

三、传动零件的设计计算………………………….

1.带传动的设计………………………………………………………….

2.齿轮传动的设计……………………………………………………….

3.轴的结构设计及计算………………………………………………….

4.校核…………………………………………………………………….

一、设计任务书

1.设计题目:

带式输送机传动装置(简图如下)

原始数据:

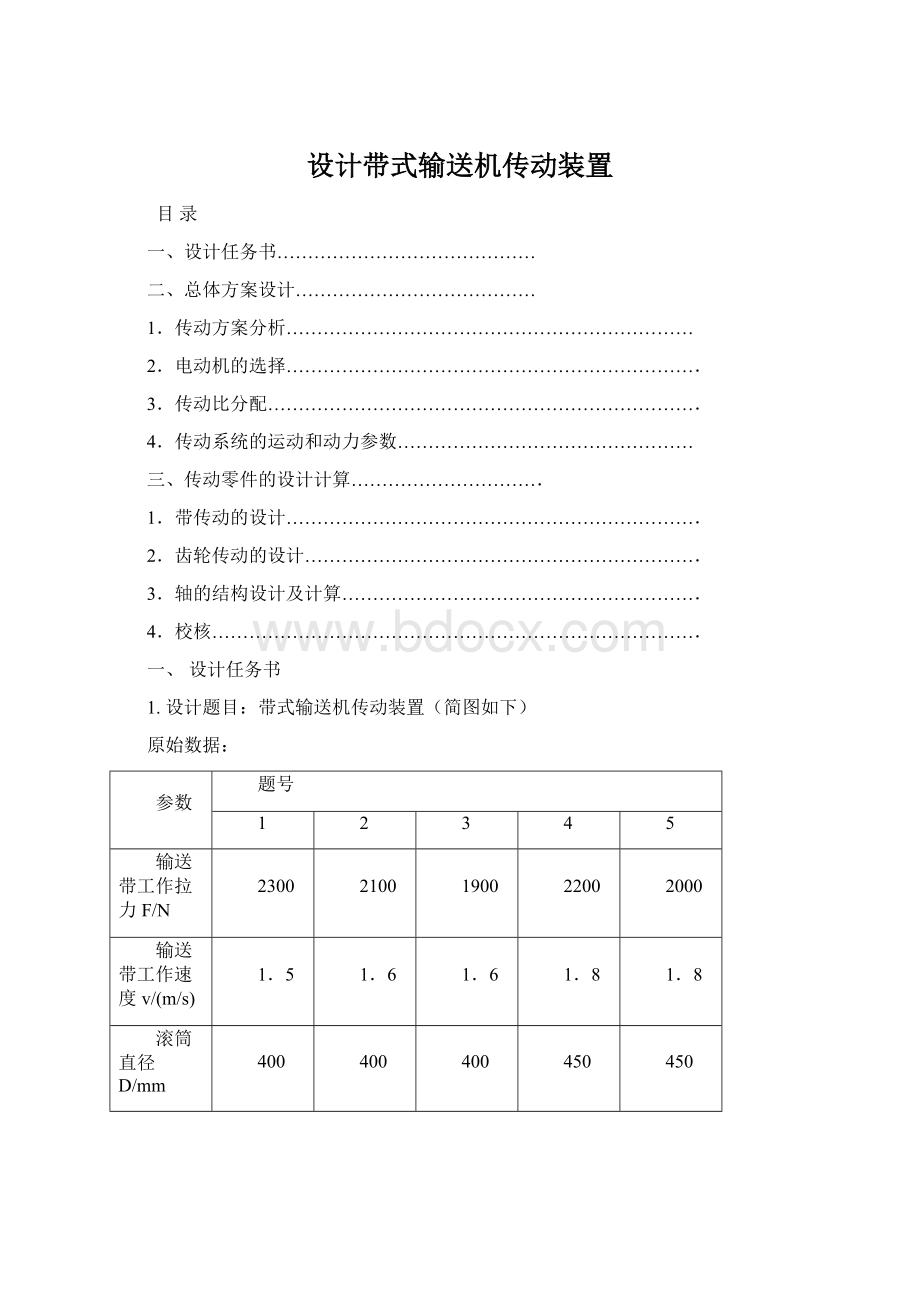

参数

题号

1

2

3

4

5

输送带工作拉力F/N

2300

2100

1900

2200

2000

输送带工作速度v/(m/s)

1.5

1.6

1.6

1.8

1.8

滚筒直径D/mm

400

400

400

450

450

每日工作时数T/h

24

24

24

24

24

传动工作年限/a

5

5

5

5

5

注:

传动不逆转,载荷平稳,起动载荷为名义载荷的1.25倍,输送带速度允许误差为±5%

2.设计工作量:

①.设计说明书1份

②.减速器装配图1张(A0或A1)

③.零件工作图1~3张

本组设计选第5组数据

二、总体方案设计

1.传动方案分析

在分析传动方案时应试注意常用机械传动方式的特点及在布局上的要求:

1)带传动平稳性好,能缓冲吸振,但承载能力小,宜布置在高速级;

2)链传动平稳性差,且有冲击、振动,宜布置在低速级;

3)蜗杆传动放在高速级时蜗轮材料应选用锡表铜,否则可选用铝铁青铜;

4)开式齿轮传动的润滑条件差,磨损严重,应布置在低速级;

5)锥齿轮、斜齿轮宜放在调整级。

传动方案简图:

该方案的优点:

该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜、标准化程度高,大幅度降低了成本。

总体来讲,该传动方案满足工作机的性能要求、适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

2.电动机的选择

(1)选择电动机

按已知的工作要求和条件,选用Y132M2—6电动机。

(2)选择电动机功率

工作机所需的电动机输出功率为

Pd=Pw/η

Pw=FV/1000ηw

所以Pd=FV/1000ηwη

由电动机至工作机之间的总效率(包括工作机效率)为

η·ηw=η1·η2·η3·η4·η5·η6

式中:

η1、η2、η3、η4、η5、η6分别为带传动、齿轮传动的轴承、齿轮传动、联轴器、卷筒轴的轴承及卷筒的效率。

根据《机械设计指导书》P6表2.3得:

各项所取值如下表:

种类

取值

带传动

V带传动

0.96

齿轮传动的轴承

球轴承

0.99

齿轮传动

8级精度的一般齿轮传动

0.97

联轴器

十字滑块联轴器

0.98

卷筒轴的轴承

球轴承

0.99

卷筒的效率

0.96

η·ηw=0.96×0.992×0.97×0.98×0.99×0.96=0.85

所以Pd=FV/1000ηwη=2000×1.8/1000×0.85kW=4.23kW

(3)确定电动机转速

卷筒轴的工作转速nw=60×1000/πD=60×1000×1.8/π×450r/min=76.4r/min

按推荐的合理传动比范围,取V带传动的传动比i1’=2~4,单级齿轮传动比i2’=3~5,则合理总传动比的范围为i’=6~20,故电动机转速可选范围为

nd’=i’·nw=(6~20)×76.4r/min

nd’=(458~1528)r/min

符合这一范围的同步转速有750r/min、1000r/min、1500r/min,由《机械设计指导书》附录8附表8.1查出有三种适用的电动机型号,其技术参数及传动比的比较情况见下表。

方案

电动机型号

额定功率Ped/kW

电动机转速/r/min

传动装置的传动比

同步转速

满载转速

总传动比

带

齿轮

1

Y160M2—8

5.5

750

720

9.42

3

3.14

2

Y132M2—6

5.5

1000

960

12.57

3

4.19

3

Y132S—4

5.5

1500

1440

18.85

3.5

5.385

综合考虑电动机和传动装置的尺寸、重量以及带传动和减速器的传动比,比较三个方案可知:

方案1的电动机转速低,久廓尺寸及重量较大,价格较高,虽然总传动比不大,但因电动机转速低,导致传动装置尺寸较大。

方案3电动机转速较高,但总传动比大,传动装置尺寸较大。

方案2适中,比较适合。

因此,选定电动机型号为Y132M2—6,所选电动机的额定功率Ped=4kW,满载转速nm=960r/min,总传动比适中,传动装置结构紧凑。

3.计算传动装置的运动和动力参数

(1)各轴转速

Ⅰ轴:

nⅠ=nm/i0=960/3r/min=320r/min

Ⅱ轴:

nⅡ=nⅠ/i1=320/4.19r/min=76.4r/min

卷筒轴:

nw=nⅡ=76.4r/min

(2)各轴的输入功率

Ⅰ轴:

PⅠ=Pd·η01=4.23×0.96kW=4.06kW

Ⅱ轴:

PⅡ=PⅠ·η12=PⅠ·η2·η3=4.06×0.99×0.97kW=3.9kW

卷筒轴:

Pw=PⅡ·η34=PⅡ·η5·η6=3.9×0.99×0.96kW=3.7kW

(3)各轴输入转矩

电动机输出转矩:

Td=9550×Pd/nm=9550×4.23/960N·m=42.1N·m

Ⅰ轴:

TⅠ=Td·i0·η01=42.1×3×0.96N·m=121.2N·m

Ⅱ轴:

TⅡ=TⅠ·i1·η12=TⅠ·i1·η2·η3=121.2×4.19×0.99×0.97N·m=487.7N·m

卷筒轴:

Tw=TⅡ·i2·η34=TⅡ·i2·η5·η6=487.7×1×0.99×0.96N·m

=463.4N·m

运动和动力参数的计算结果列于下表:

电动机轴

Ⅰ轴

Ⅱ轴

卷筒轴

转速n/(r/min)

输入功率p/kW

输入转矩T/N·m

960

4.23

42.1

320

4.06

121.2

76.4

3.9

487.7

76.4

3.71

463.4

传动比i

效率η

3

0.96

4.19

0.96

1

0.95

三、传动零件的设计计算

1.选择联轴器的类型和型号

一般在传动装置中有两个联轴器:

一个是连接电动机轴与减速器高速轴的联轴器,另一个是连接减速器低速轴与工作机轴的联轴器。

前者由于所连接轴的转速较高,为了减小起动载荷、缓和冲击,应选用具有较小转动惯量的弹性联轴器,如弹性柱销联轴器等。

后者由于所连接轴的转速较低,传递的转矩较大,减速器与工作机常不在同一底座上而要求有较大的轴线偏移补偿,因此常选用无弹性元件的挠性联轴器,例如十字滑块联轴器等。

根据设计的尺寸所选的联轴器有关数据如下表:

d

许用转矩/N·m

许用转速/r/min

D0

D

L

S

36,40

500

250

60

110

160

0.5+0.50

2.设计减速器外传动零件带传动的设计

注:

以下所涉及到的公式、表、图都是来自《机械设计基础》第三版第八章。

(1).确定计算功率Pc

由表8.21查得KA=1.4,由式8.12得

Pc=KA·P=1.4×5.5=7.7kW

(2)选取普通V带型号

根据Pc=7.7kW,n1=960r/min,由图8.12选用B型普通V带。

(3)确定带轮基准直径dd1,dd2

根据表8.6和图8.12选取dd1=140mm,且dd1=140mm>dmin=125mm

大带轮直径为

dd2=n1·dd1/n2=960×140/320mm=420mm

按表8.3选取标准值dd2=400mm,则实际传动比i,从动轮的实际转速分别为

i=dd2/dd1=400/140mm=2.86

n2=n1/i=960/2.86r/min=336r/min

从动轮的转速误差率为(336-320)/320×100%=5%

在±5%以内为允许值

(4)验算带速V

V=πdd1n1/60×1000=π×140×960/60×1000m/s=7.03m/s

带速在5~25m/s范围内

(5)确定带的基准长度Ld和实际中心距a

利用下式初步确定中心距a0

0.7(dd1+dd2)≤a0≤2(dd1+dd2)

即0.7×(140+400)mm≤a0≤2×(140+400)mm

378mm≤a0≤1080mm

取a0=500mm

L0=2a0+π/2(dd1+dd2)+(dd2-dd1)2/4a0

=[2×500+π/2×(140+400)+(400-140)2/(4×500))

=1881.6mm

由表8.4选取基准长度Ld=1800mm

由式8.16得实际中心距为

a≈a0+(Ld-L0)/2

=500+(1800-1881.6)/2

=459mm

中心距a的变化范围为

amin=a-0.015Ld

=(459-0.015×1800)mm

=432mm

amax=a+0.03Ld

=(459+0.03×1800)mm

=513mm

(6)校验小带轮包角α1

由式8.17得

α1=1800-(dd2-dd1)×57.30/a

=1800-(400-140)×57.30/459

=147.540>1200

(7)确定V带根数

由式8.18得

Z≥Pc/[P0]=Pc/(P0+△P0)KαKL

根据dd1=140mm,n1=960r/min,查表8.10根据内插法可得:

P0=[1.82+(2.13-1.82)×(960-800)/(980-800)]kW

=2.096kW

取P0=2.1kW

由式8.11得功率增量△P0

△P0=Kbn1(1-1/Ki)

由表8.18查得Kb=2.6494×10-3

根据传动比i=2.86,查表8.19得Ki=1.1373,则

△P0=[2.6494×10-3×960×(1-1/1.1373)]kW

=0.31kW

由表8.4查得带长度修正系数KL=0.95,由图8.11查得包角系数Ka=0.92得普通V带根数:

z=7.7/(2.1+0.31)×0.92×0.95

=3.66

圆整取z=4

(8)求初拉力F0及带轮轴上的压力FQ

由表8.6查得B型普通V带的每米长质量q=0.17kg/m,根据式8.19得单根V带的初拉力为:

F0=500Pc(2.5/Ka-1)/zv+qv2

=[500×7.7×(2.5/0.92-1)/4×7.03+0.17×(7.03)2]N

=243.53N

由式8.20可得作用在轴上的压力FQ为

FQ=2F0zsina1/2

=2×243.53×4sin147.540/2N

=1870.6N

(9)设计结果

选用4根B—4000GB/T1154—1997的V带,中心距a=459mm,带轮直径dd1=140mm,dd2=400mm,轴上压力FQ=1870.6N

3.齿轮传动的设计

注:

以下所涉及到的公式、表、图都是来自《机械设计基础》第三版第十章。

(3)选择齿轮材料及精度等级

小齿轮选用45钢调质,硬度为220~250HBS;大齿轮选用45钢正火,硬度为170~210HBS。

因为是普通减速器,由表10.21选8级精度,要求齿面粗糙度Ra≤3.2~6.3um

(4)按齿面接触疲劳强度设计

因两齿轮均为钢质齿轮,可应用式10.22求出d1值。

确定有关参数与系数:

1转矩T1

T1=9.55×106×P/n1

=9.55×106×4.06/320

=1.21×105N·m

2载荷系数K

查表10.11取K=1.4

3齿数z、螺旋角β和齿宽系数Ψd

小齿轮的齿数取为z1=25,则大齿轮齿数z2=105,因单级齿轮传动为对称布置,而齿轮齿面又为软齿面,由表10.20选取Ψd=1

4许用接触应力[σH]

由图10.24查得

σHlim1=560MPaσHlim2=530MPa

由表10.10查得SH=1

N1=60njLh=60×320×1×(5×365×24)=8.41×108

N2=N1/i=8.41×108/4.19=2.01×108

查图10.27得ZNT1=1ZNT2=1.06

由式10.13可得

[σF]1=

=

=560MPa

ZNT2σHlim2

[σF]2=──────

1.06×560

=────MPa

1

=562MPa

m=d1/z1=47.02/25=1.88

由表10.3取标准模数m=2mm

(5)计算主要尺寸

d1=mz1=2×25mm=50mm

d2=mz2=2×105mm=210mm

b=Ψdd1=1×50=50mm

经圆整后取b2=50mm

b1=b2+5mm=55mm

a=1/2m(z1+z2)=1/2×2×(25+105)mm=130mm

(6)按齿根弯曲疲劳强度校核

由式10.24得出σF,如果σF≤[σF],则校核合格

确定有关系数与参数:

1齿形系数YF

查表10.13得YF1=2.65YF2=2.18

2应力修正系数YS

查表10.14得YS1=1.59YS2=1.80

3许用弯曲应力[σF]

由图10.25查得σFlim1=210MPaσFlim2=190MPa

由表10.10查得SF=1.3

由图10.26查得YNT1=YNT2=1

YNT1σFlim1

[σH]1=──────

SF

210

=───MPa

1.3

=162MPa

YNT2σHlim2

[σF]2=──────

SF

190

=───MPa

1.3

=146MPa

2KT1

故σH=──────·YHYS1

bm2z1

2×1.4×4.21×104×2.65×1.59

=───────────────MPa

50×4×25

=99MPa<[σF]1=162MPa

YF2YS2

σF2=σF1──────

YHYS1

99×2.18×1.8

=────────MPa

2.65×1.59

=92<[σF]2=146MPa

齿根弯曲强度校核合格。

(7)验算齿轮的圆周速度V

πd1n1

V=─────m/s

60×1000

π×50×960

=─────m/s

60×1000

=2.51m/s

由表10.22可知,选8级精度是合格的。

(8)计算几何尺寸及绘制齿轮零件工作图

略。

4.轴的设计

注:

以下所涉及到的公式、表、图都是来自《机械设计基础》第三版第十四章。

(1)选择轴的材料,确定许用应力

由已知条件知减速器传递的功率属小功率,对材料无特殊要求,故选用45钢并经调质处理。

由表14.7查得强度极限σB=650MPa,再由表14.2得许用弯曲应力[σ-1b]=60MPa

(2)按扭转强度估算轴径

根据表14.1得C=107~118。

又由式14.2得

d≥107~118

mm=24.96~27.52mm

考虑到轴的最小直径处要安装联轴器,会有键槽存在,故将估算直径加大3%~5%,取为24.96~27.45mm。

由设计手册取标准直径d1=25mm。

(3)设计轴的结构并绘制结构草图

由于设计的是单级减速器,可将齿轮布置在箱体内部中央,将轴承对称安装在齿轮两侧,轴的外伸端安装半联轴器。

1)确定轴上零件的位置和固定方式

要确定轴的结构开关,必须先确定轴上零件的装配顺序和固定方式。

参考图

14.8,确定齿轮从轴的右端装入,齿轮的左端用轴肩(或轴环)定位,右端用套筒固定。

这样齿轮在轴上的轴向位置被完全确定。

齿轮的周向固定采用平键连接。

轴承对称安装于齿轮的两侧,其轴向用轴肩固定,周向采用过盈配合固定。

2)确定各轴段的直径

如图所示,轴段1(外伸端)直径最小,d1=25mm,考虑到要对安装在轴段1上的联轴器进行定位,轴段2上应有轴肩,同时为能很顺利地在轴段2上安装轴承,轴段2必须满足轴承内径的标准,故取轴段2的直径,d2为30mm;用相同的方法确定轴段3、4的直径d3=35mm、d4=40mm;为了便于拆卸左轴承,可查出6207型滚动轴承的安装高度为3.5mm,取d5=42mm。

3)确定各轴段的长度

齿轮轮毂的宽度为50mm,为了保证齿轮固定可靠,轴段3的长度应略短于

齿轮轮毂宽度,取为48;为保证齿轮端面与箱体内壁不相碰,齿轮端面与箱体内壁音应留有一定的间距,取该间距为15mm,为保证轴承安装在箱体轴承座孔中(轴承宽度为17mm),并考虑轴承的润滑,取轴承端面距箱体内壁的距离为5mm,所以轴段4的长度取为20mm,轴承支点距离l=118mm;根据箱体结构及联轴器距轴承盖要有一定距离的要求,取l’=75mm;查阅有关的联轴器手册取为80mm;在轴段1、3上分别加工出键槽,使两槽处于轴的同一圆柱母线上,键槽的长度比相应的轮毂宽度小约5~10mm,键槽的宽度按轴段直径查手册得到,详见14.6节。

4)选定灿的结构细节,如圆角、倒角、退刀槽等的尺寸。

按设计结果画出轴的结构草图(如图a)

(4)按弯扭合成强度校核轴径

!

)画出轴的受力图(如图b)

2)作水平面内的弯矩图(如图c)。

T1=9.55×106×P/n1=1.21×105N·m

支点反力为

Ft1=Ft2=

=9.55