燕尾槽设计及尺寸关系.docx

《燕尾槽设计及尺寸关系.docx》由会员分享,可在线阅读,更多相关《燕尾槽设计及尺寸关系.docx(14页珍藏版)》请在冰豆网上搜索。

燕尾槽设计及尺寸关系

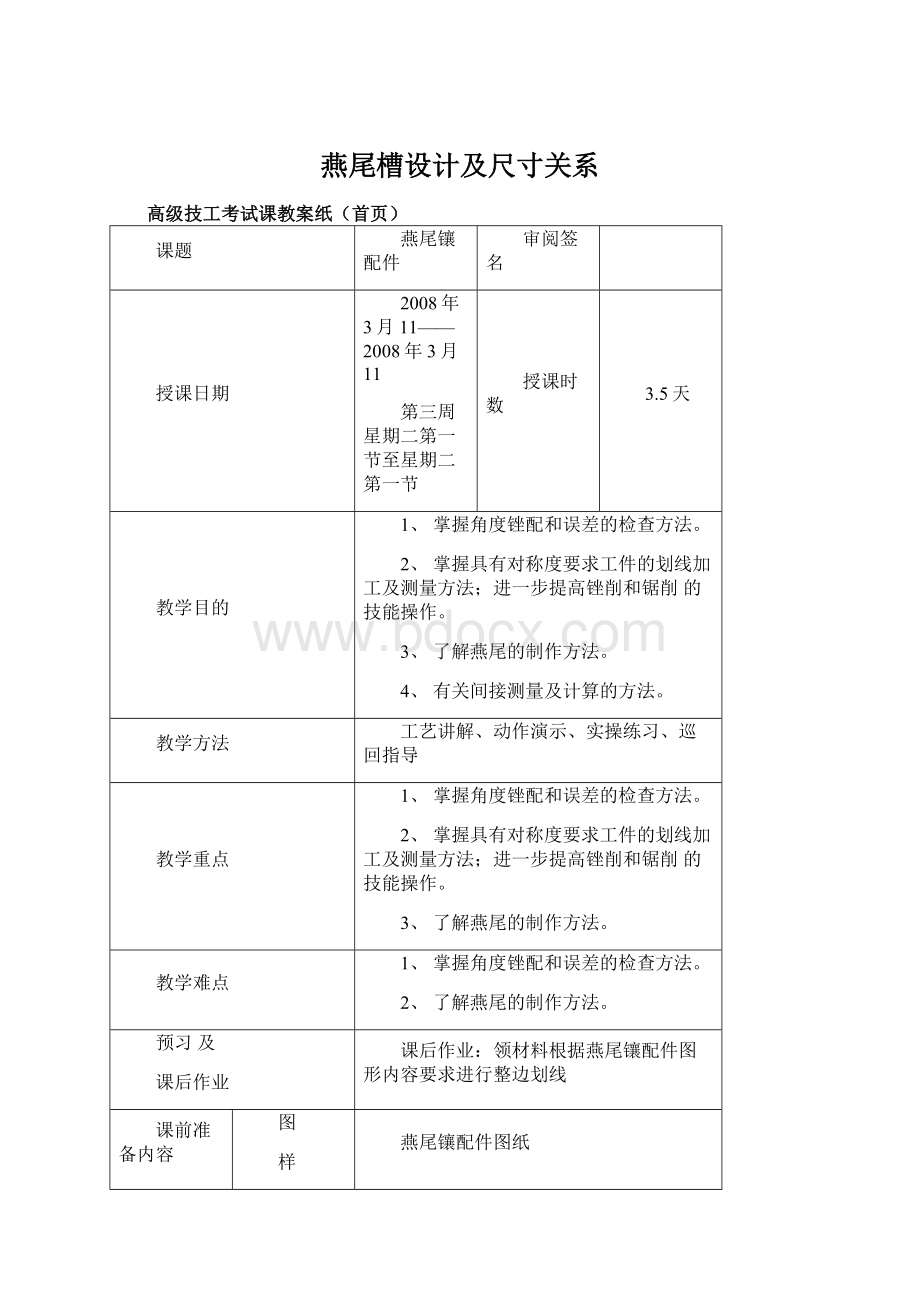

高级技工考试课教案纸(首页)

课题

燕尾镶配件

审阅签名

授课日期

2008年3月11——2008年3月11

第三周星期二第一节至星期二第一节

授课时数

3.5天

教学目的

1、掌握角度锉配和误差的检查方法。

2、掌握具有对称度要求工件的划线加工及测量方法;进一步提高锉削和锯削的技能操作。

3、了解燕尾的制作方法。

4、有关间接测量及计算的方法。

教学方法

工艺讲解、动作演示、实操练习、巡回指导

教学重点

1、掌握角度锉配和误差的检查方法。

2、掌握具有对称度要求工件的划线加工及测量方法;进一步提高锉削和锯削的技能操作。

3、了解燕尾的制作方法。

教学难点

1、掌握角度锉配和误差的检查方法。

2、了解燕尾的制作方法。

预习及

课后作业

课后作业:

领材料根据燕尾镶配件图形内容要求进行整边划线

课前准备内容

图

样

燕尾镶配件图纸

器

材

1、材料:

A3钢、规格为78mm×70mr×8mm

2、台虎钳、钻床、平板

工

-≡.量具

/、

1、工具:

划针、锯弓、锯条、锉刀、什锦锉……

2、量具:

钢直尺、游标高度尺、游标卡尺、刀口直角尺、万能角度尺等

3、辅助量具:

测量棒C10mmV型铁块等。

教学环节

教学内容提要

时间

组织教学

点名、严肃课堂纪律

3min

入

门指导

讲

授

一、图纸的熟悉及分析:

1、图形

2、精度要求及配分情况

二、相关工艺的讲解:

1、对称度的加工方法及要领;

2、角度的尺寸计算及加工方法;

3、锉配的工艺及方法

三、有关基准转移和间接测量的技术讲解。

30min

演

示

图示及模型件的展示

8min

布置课堂练习

每人完成燕尾镶配件图形要求的练习件

4min

巡回指导

整个工件的加工制作过程进行巡回指导

14节

结束指导

工件完成后进行自测、自评,收缴后再总结,分析存在问题

4节

M=B+d∕2cota∕2+d∕2

A(画线)=B+cota×C

注:

先做好底边达到精度要求,再采用间接测量来达到尺寸要求,必须正确换算和测量。

教法进程

入门指导

内容

有关直角三角形的计算:

sin30°

=1/2

Sin45°

=42/2

sin60°

=√3∕2

cos30°

=√3∕2

5^X

cos45°

=72/2

1

cos60°

=1/2

⅛

tan30°

=J3/3

/

tan45°

=1

y

tan60°

=√3=1.732

Z

1

cot30°

=罷

/Γ「

t1

cot45°

=1

cot60°

=73/3

教法进程

三、提问讨论

(6+5min)

四、步骤

(11+2min)

(13+2min)

(15+5min)

入门指导内谷

给出毛坯讨论如何加工燕尾镶配件的工艺过程?

(让同学们到讲台分析讲解)

答:

根据同学们的讲解总结分析,一步一步给同学讲解加工燕尾镶配件的工艺过程!

一、检查工件的毛坯:

1)用钢直尺检查外形尺寸是否有足够的加工余量;

2)检查外形精度误差是否过大。

二、外形整理:

(如图1.1)

1)整边(平行度、垂直度、平面度)都附合图纸尺寸要求

78mm×70mr×8mm;

2)形状精度是配合精度的基础。

F

H

H

LfA

1打IUIIJLI1

图1.1

三、划线:

按图样划线要找出外形基准的中心(对称面)线,以外形边作基准进行上下调整找出燕尾线两边画线。

(如图1.2)

35±0j1

0.10

A

—

■

0.03

A

—

/∕∖^

图1.2

πι

3)复查(可用直尺复查)。

4)用V型块作为辅助工件找线。

(20+2min)四、打样冲及钻工艺、排孔:

按画好的线进行打工艺孔及线段的样冲孔和排孔

(如下图),

1、对孔加工的圆心、工艺孔打样冲,而排孔的只有对称线中间的打工艺孔,其余找一条2mn线来代替。

2、用03钻头钻工艺孔和排孔,钻速1000转Z分。

1

IO6

/钻排孔

/C

J

8\

/7

注:

钻排孔时要从中间的孔往两边钻,一个接一个,如果出现转偏就留出余量,把其余的孔钻好再将工件反过来再加工。

三、步骤

(22+1min)

3、加工燕尾凸件(基准件)如下图所示:

1)按划线锯削材料留有加工余量0.8〜1.2mm(如下图1.3)

图1.3

(23+2min)

2)锂削燕尾槽的一角完成60°±2'及15J0.o3mn尺寸,达到表面粗糙度Ra3.2的要求.(如下图)

a.如图所示,用万能角度尺或百分表测量控制加工面1与顶面平行度,并用深

度尺控制尺寸15,03mm或用游标卡或千分尺测量H=78-15=63(图1.5)

万能角度尺测量1面

深度尺测量

教法进程

入门指导内谷

b.用万能角度尺控制60°角。

(如下图1.6)

M=B+d∕2cota∕2+d∕2(如下图1.7)

=48+5×cot30+5=53+8.66=61.66mm

2+1G寸

.7

1

(31+1min)

3)按划线锯削另一侧60°角,留有加工余量0.8〜1.2mm

(如下图1.8)

图1.8

(32+3min)

4)如下图1.9所示,锂削加工另一侧60°角面3与面4完成

60°±2'及15‰mn尺寸,方法同上。

L的计算方法如下:

已知圆柱测量棒直径d=C10mma=60°b=26

计算公式:

L=b+2×d/2+2×X(X=2×d/2×cota/2)

=26+10+d×cota/2

=36+10×cot30=36+17.32

=53.32

L

∙≡

∖E-∫¾0¾

I+

图1.9

5)锂削加工3面,达到15质尺寸,用万能角度尺测量60°角再用圆柱测量棒间接测量L尺寸。

6)检查各部分尺寸,去掉边棱、毛刺。

1)如下图2.1所示,锯去燕尾凹槽余料,各面留有加工余量0.8〜1.2mm加工时,先锯去燕尾7和8边,再废料的中间锯开,之后用錾子打出来,目的防止凹槽变型影响工件的精度要求。

废料打出时装夹要靠近分离的裂痕即排孔的部位,防止扭曲变

变。

图2.1

教法进程

入门指导内容

2)按划线锂削面6面7和面8,并半精加工留0.1〜0.2mm修配余量,用凸件与凹件配作,并达到图样要求和换位要求。

a.根据图样要求将工件锯开成I件和H件锯缝锯断后必须保留据痕锯割面平面度0∙2mm.

b.用深度尺和件1(基准件)测量控制面6与顶面平行,要比基准件大5个C内才能达到间隙配合。

C.用万能角度尺测量控制60°角(平面度、垂直度)

d.用010mn圆柱测量棒测量控制尺寸AO(如下图2.2)计算方法:

A1=A2=b+d∕2+X

=b+d/2+d/2×cota/2

=13.34+5+5cot30°

=18.34+5×1.732

教法进程

入门指导内容

(40+3min)

(43+2min)

七、以I件为基准进行配件H

1、件I配件H时都要在A仁A2的情况下进行配锂,达到配合精度要求。

2、如果件I的尺寸M小1个C那么L就要小2个C,成陪数的递增,而件II的A1和A2冋时也扩大,才能更到配合精度要求。

3、在配合的时通过透光来检查凸点,去毛刺不能马虎这一点,6面接近工艺孔角度的部位配合时检杳凸点要仔细。

注:

凹凸件锂配时,一般不再加工凸形面,否则失去精度基准难于进行修配。

八、安全问题:

1)工件装夹时要夹紧,以免工件装夹不紧砸伤脚;

2)钻床用电要注意,平口钳装夹要紧固,钻速要合适;

3)钻工艺孔时不要用嘴吹切屑,要用毛刷扫除并且要戴眼镜;

4)工件毛刺要清除好,以免刮伤手。

十、布置作业。

领材料根据燕尾镶配件图形内容要求进行整边划线。