电子产品开发作业流程.docx

《电子产品开发作业流程.docx》由会员分享,可在线阅读,更多相关《电子产品开发作业流程.docx(18页珍藏版)》请在冰豆网上搜索。

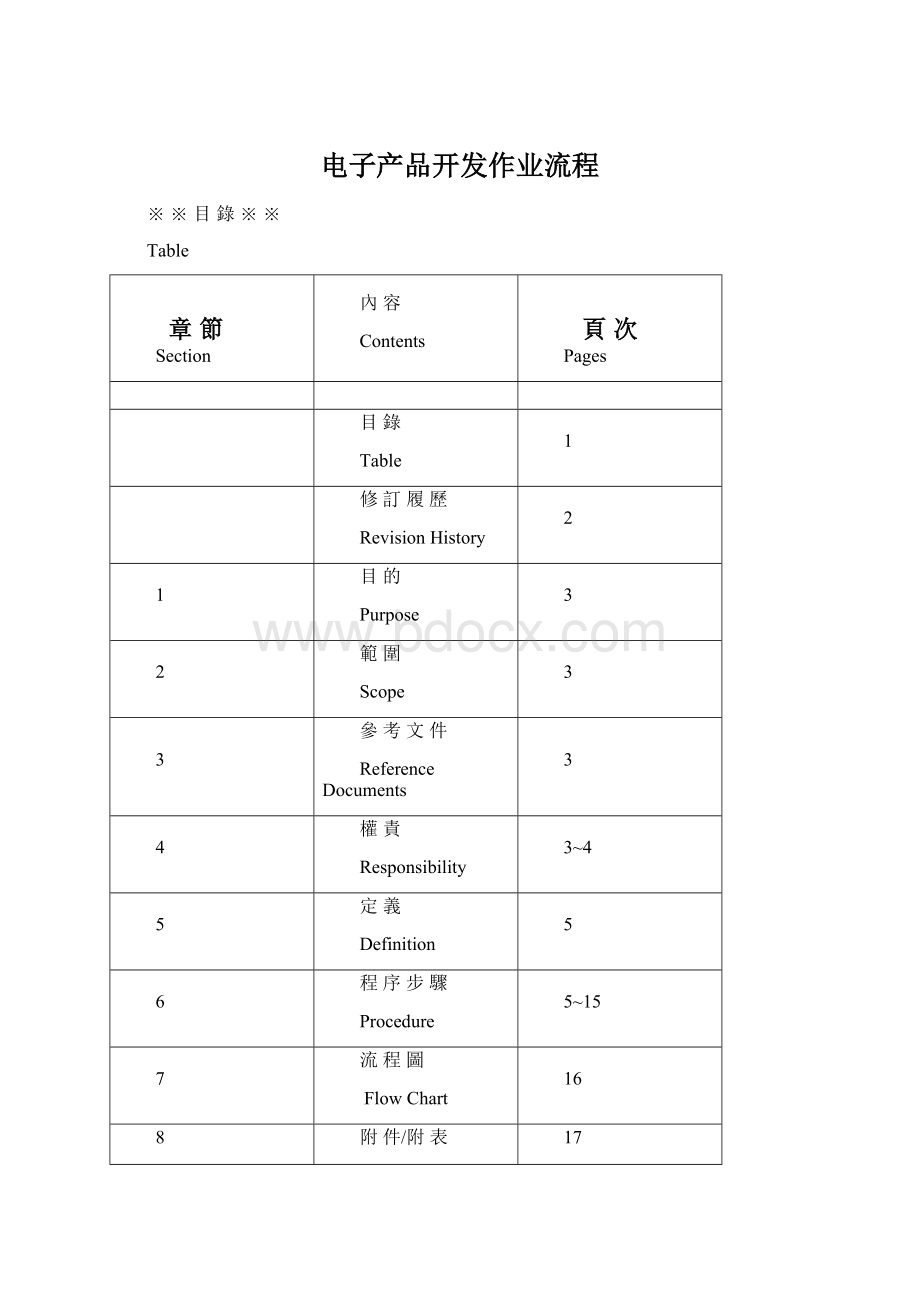

电子产品开发作业流程

※※目錄※※

Table

章節

Section

內容

Contents

頁次

Pages

目錄

Table

1

修訂履歷

RevisionHistory

2

1

目的

Purpose

3

2

範圍

Scope

3

3

參考文件

ReferenceDocuments

3

4

權責

Responsibility

3~4

5

定義

Definition

5

6

程序步驟

Procedure

5~15

7

流程圖

FlowChart

16

8

附件/附表

Attachment

17

頁次與版面對照表

頁次

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

版面

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

A

核准Approved

審查Checked

提案Prepared

簽名By

日期Date

※※修訂履歷※※

RevisionHistory

版次

Rev.

系統文件變更

SDCNNo.

修訂內容

ModifiedContents

發行日期

IssueDate

A

MDC-07-405

FirstRelease

2007.01.08

B

MDC-07-411

1.流程圖更新

2.MRD權責單位

2007.07.02

1、目的(Purpose)

1.1通過業務部門接單,制定接單產品及相關產品的專案計畫,由產品開發部門進行相關的設計、驗證及審查作業,最后技術移轉至工廠大量生產﹔

1.2為了有效管理產品開發設計工作,及內部相關成員工作任務分配,專案開發必須有作業依據遵行,故訂定本作業程序規範。

2﹑範圍(Scope)

2.1適用於EnSky所有產品開發

3﹑參考文件(ReferenceDocuments)

3.1電子開發作業程序

3.2軟件開發作業程序

3.3機械開發作業程序

4﹑權責(Responsibility)

4.1產品企劃(ProductMarketing)

4.1.1它的職能主要是:

ProductMarketing﹐NewProductCommittee﹐PreventionDesignReview在此過程中產出文件WhitePaper.

4.2設計團隊(R&D)

4.2.1TPM

4.2.1.1負責產品規格訂定﹔

4.2.1.2為整個產品專案主要推動者,負有專案成敗責任﹔

4.2.1.3對各部門所提出的團隊成員有同意權﹔

4.2.1.4協調各單位資源,負責完成產品開發專案(含專案預算花費控制)的執行規劃、產品設計、量產轉移管理等開發時程管理及設計審查的執行。

4.2.2EPM

4.2.2.1客戶的ContactWindow(客戶需求、認證進度、規格確認等信息傳遞)﹔

4.2.2.2定期召開ProjectReviewMeeting,提供ProjectStatus,並HighlightProject的重大Issue,負責Schedule的進度掌控與產品品質﹔

4.2.2.3負責召開各階段ReviewMeeting,遇有無法協調或質疑難做的事項﹐應歸納正確可行的提議請高階管理階層出面裁決,再執行﹔

4.2.2.4負責Project各階段的相關文件Review.

4.2.3EE

4.2.3.1負責產品開發階段中電子相關設計的產出﹑驗證﹑變更﹑產品可行性評估﹔

4.2.3.2協助工廠完成可靠度驗證等治具的準備及測試方法的建立﹔

4.2.3.3開發預算的評估及開發用料的請購﹔

4.2.3.4試作不良樣品的解析與對策。

4.2.4ME

4.2.4.1負責產品開發階段機構相關設計的產出、驗證、變更、產品可行性評估﹔

4.2.4.2DVT階段協助工廠做治具的準備及提供相關質料(原件尺寸圖和規格),並完成可靠度驗證等治具的準備、測試方法的建立及組裝方式建議書﹔

4.2.4.3開發預算的評估及開發用料的請購﹔

4.2.4.4試作不良樣品的解析與對策。

4.2.5SW

4.2.5.1負責產品開發階段軟件相關設計的產出、驗證、變更、產品可行性評估﹔

4.2.4.5開發產品所要軟件及檢測調試;

4.2.4.6開發預算的評估及軟件開發工具的請購﹔

4.2.4.7不合格軟件的解析與對策。

4.3支援團隊(SupportingTeam)

4.3.1EMC/Safety

4.3.1.1負責產品安規的申請、測試與對策執行。

4.3.2DQE

4.3.2.1負責產品在不同條件下的測試﹐驗證產品的可靠性;

4.3.2.2檢驗產品在使用、儲存、運輸中的質量與對策執行﹔

4.3.2.3開發預算的評詁及測試工具的請購﹔

4.3.2.4不合格品的解析與對策。

4.3.3SUPPORT

4.3.3.1負責產品設計開發的周邊作業支援設計開發﹐電路圖設計、零件工程、成本等等的管控;

4.3.3.2負責產出樣品、相關文件和工作手冊等管控。

4.3.4DCC

4.3.4.1負責與產品相關信息發佈。

4.3.4.2負責各開發技術文件如電路圖、機構圖及ECR/ECN之管控及發行。

4.4生産運作團隊(OperationTeam)

4.4.1OPM

4.4.1.1從S5(PVT)階段開始銜接EPM之工作拌演主導產品量產之準備工作。

4.4.2PE

4.4.2.1扮演設計單位與工廠間的技術橋樑﹔

4.4.2.2量產階段ECN的執行與替代料的導入、承認相關事宜。

4.4.3MFG(L6&L10)

4.4.3.1負責按時完成客戶所需產品數量。

4.4.4QA

4.4.4.1負責工廠在生産中的質量監督與管控,保證產品生産質量。

5﹑定義(Definition)

5.1E-BOM:

EngineeringBillofMaterial工程材料列表

5.2M-BOM:

ManufactureBillofMaterial製造材料列表

5.3DQE:

DesignQualityEngineering設計品質工程

5.4DR:

DesignReview設計審查

5.5DVT:

DesignVerificationTest設計驗證測試

5.6EVT:

EngineeringVerificationTest工程驗證測試

5.7TPM:

TotalProductManager產品經理

5.8PVT:

ProductionVerificationTest製造驗證測試

5.9MP:

MassProduction大量生產

5.10SOP:

StandardOperationProcedure標準作業程序

5.11MTBF:

MeanTimeBetweenFailure平均失效時間

5.12FMEA:

FailureMode&EffectAnalysis失效模式與效應分析

5.13BPM:

BusinessProjectManagement業務專案管理

5.14EPM:

EngineeringProjectManagement工程專案管理

5.15OPM:

OperationProjectManagement生產專案管理

5.16EE:

ElectricalEngineering電子工程

5.17ME:

MechanicalEngineering機構工程

5.18PE:

ProductionEngineering製程工程

6﹑程序步驟(Procedure)

作業說明﹕產品開發依不同時期任務,共分為七大階段:

S0﹕開發可行性評估階段(Feasibility)

S1﹕開發規划階段(Planning)

S2﹕設計階段(Design)

S3﹕產品功能驗證階段(EVT)

S4﹕設計驗證階段(DVT)

S5﹕生產驗證階段(PVT)

S6﹕量產階段(MP)

各階段主要任務及相對權責關係如下表﹕

主要階段

細部階段

主要任務

主導單位

各部門相關權重

ProductPlanning

DesignGroup

SupportGroup

Operation

Group

進階裁決者

設計輸入階段

開發可行性評估(S0)

以Customer’sRFQ,做開發可行性評估,提出詳細的產品規劃

ProductPlanning

5

3

0

0

TPM

產品設計階段

設計規劃(S1)

依規劃案規格、時程需求,作細部展開,以作為各單位執行開發的依據

DesignGroup

3

5

3

0

RD經理

設計作業(S2)

完成細部設計﹐並產出工程規格

DesignGroup

3

5

3

0

RD經理

設計驗證階段

產品功能驗證(S3)

試作Workingsample,驗證設計概念正確性

DesignGroup

3

5

3

0

RD經理

設計驗證(S4)

進行試產,驗證設計以及製程的成熟性,完成組裝的可靠度驗證以及客戶端的驗證及承認

SupportGroup

3

3

5

3

RD經理

產品驗証(S5)

進行小批量生產,驗證設計及製程的成熟性,完成組裝的可靠度驗證以及客戶端的驗證及承認。

OperationGroup

0

3

3

5

RD經理

設計

輸出階段

量產放行審查,客戶回饋(S6)

建立產品量產能力基礎,提升產品品質及生產良率,大量生産提高合格率降低生産成本。

依據客戶意見對流程分析,從而在新的產品中得到改善。

OperationGroup

0

0

0

5

Factory

6.1S0(Feasibility)階段:

6.1.1由產品企劃室依據客戶需求訂制定相關文件。

6.1.2收到客戶RFQ後,由TPM建立專案,BPM產生MRD文件。

6.1.3TPM依客戶RFQ,或Market收集產品或市場需求等相關信息,提出專案開發申請,產出DraftProductProposal文件,並依據WhitePaper提出產品啟動企劃書草案,經過RD主管及TPM同意後,並指派RD資深工程師及PE/經管/採購等進行產品相關可行性分析並產出FeasibilityReviewChecklist﹔

6.1.4TPM召開可行性分析會議,並依據設計及支援團隊起草的質量及檢測計劃確定最終產品企劃書,產生FinalProductProposal文件。

6.1.5S0階段文件產出

Item

OutputDocument

Preparedby

1

WhitePaper-MarketingResearch

Market&Sales

2

WhitePaper-ProductRoadmap

TPM

3

RequestForQuotation

MarketSales

4

MarketingRequirementDocument(MRD)

TPM/BPM

5

FeasibilityReviewChecklist

TPM

6

FinalProductProposal

TPM

7

S0ReviewMeetingMinutes

TPM

6.2S1(Planning)階段﹕

6.2.1TPM需彙整相關部門所提供的資料,完成產品啟動企劃書及專案計劃,內容包括:

市場大小分析/ProductRangeorPosition

產品特性分析/ProductSpecification

競爭對手分析

銷售預估/VolumeForecastbySupplier

產品成本結構分析(由BPM負責提供)

投資報酬率評估(零件材料報價可尋求Purchasing協助詢價)

現有技術、設備生產可行性預估

產品基本規格(須滿足RD開發產品之基本需求)

產品需求日期

6.2.2TPM須召開ProductProposalReviewMeeting,通過後則將RFQ交客戶審核,客戶審核通過後TPM須指定EPM召開Kick-OffMeeting產生Workbook-TeammemberList,Workbook-ProjectSchedule,Workbook-Q100等文件。

6.2.3由DQE更新Quality&Test計劃(具體作業辦法請參見《DQE品質驗證作業辦法》、

《EMC&Safety作業辦法》),產生Workbook-DQETestPlan文件,同時由ID設計ID/UI並發佈IDDrawing產生Workbook-IDDesignReviewChecklist文件。

並由IP開始調查知識産權產生IPApplicationPlan。

6.2.4TPM召開InternalProductRequirementDocumentMeetingEPM匯總EngineeringSpec.並產出Workbook-DraftProductSpec.文件。

6.2.5EPM需召集S1Committee成員,審查該階段所有文件及活動,由RD經理作最終裁決,同意進階或加以否決并進行檢討(具體作業辦法請參見《設計審查作業辦法》。

6.2.6S1階段文件產出﹕

Item

Output

Preparedby

1

Kick-offMeetingMinutes

EPM

2

Workbook-TeammemberList

EPM

3

Workbook–ProjectSchedule

EPM

4

Workbook-Q100

EPM

5

Workbook-DQETestPlan

DQE

6

IDDesignReviewCheckList

ID

7

IPApplicationPlan

IP

8

Workbook-DraftProductSpec.

EPM

9

S1StageControlItem

DCC

10

S1ReviewMeetingMinutes

EPM

6.3S2(Design)階段﹕

6.3.1由ME、EE、SW設計產品(具體作業辦法請參見《ME設計作業程序》、《EE設計作業程序》、《SW設計作業程序》)和更新EngineeringSpec.需要Support團隊設計Layout再準備WorkingPrototype;與此同時由Support團隊建立ComponentSourcing從而編制零件規格和審核供應商資格;由IP進行知識産權調查和申請;由設計輸出團隊準備和更新產出IDCMF,3DDataFile,PCBMCO,Schematic,GerberFile,SourceCode等文件。

6.3.2Prototype結束之後由EPM匯整Prototypetestreport,DQEbuglist及Workbook-MIL等文件。

6.3.3EPM需召集S2Committee成員,審查該階段所有文件及活動,由RD經理作最終裁決,同意進階或加以否決并進行檢討。

6.3.4S2階段文件產出﹕

Item

OutputDocument

Preparedby

1

IDCMF

ID

2

3DDataFile

ME

3

PCBMCO

ME

4

Schematic

EE

5

GerberFile

Layout

6

SourceCode

SW

7

Workbook-Q100

EPM

8

Workbook-DQEBugList

DQE

9

Workbook-ProductSpec.

EPMEEMESW

10

Workbook-MIL

EPM

11

Workbook-UnitPlan

EPM

12

E-BOM

EPM

13

IPApplicationForm

IP

14

S2ControlItem

DCC

15

ECR/ECN

RD

16

S2ReviewMeetingMinutes

EPM

6.4S3(EVT)階段﹕

6.4.1進行EngineeringVerificationTestTrialRun(EVTBuild),重點為HW及SW整合測試。

6.4.2由DQE/EMC&Safety提出工程驗證計劃并做相關測試,之後提出測試報告。

6.4.3由TE提供EVTBuildTestReport,YieldReport及FA。

6.4.4EPM召開EVTReviewMeeting,並由設計團隊提出開模和由PMC/SB準備DVTTrialRunMaterials,設計輸出團隊更新相關技術文件;工廠採購開始準備下一階段DVT試產。

6.4.3EPM需召集S3Committee成員,審查該階段所有文件及活動,進行檢討及評定。

由RD經理作最終裁決,同意進階或加以否決。

6.4.4S3階段產出文件﹕

Item

OutputDocument

Preparedby

1

EVTBuildTestReport

TE

2

Workbook-EVTMIL

EPM

3

Workbook-Schedule

EPM

4

Workbook-ProductSpec

ME

5

CMF

ID

6

3DDataFile

ME

7

2DDrawing

ME

8

Schematic

EE

9

GerberFile

Layout

10

SourceCode

SW

11

E-BOM

DCC

12

DQETestReport

DQE

13

DQEBugList

DQE

14

EMC/SafetyTestReport

EMC/Safety

15

EMC/SafetyBugList

EMC/Safety

16

ProductCost

BPM

17

ECR/ECN

RD

18

S3ReviewMeetingMinutes

EPM

19

S3ControlItem

DCC

6.5S4(DVT)階段﹕

6.5.1進行DesignVerificationTestTrialRun(DVTBuild),除了HW/SW,Mechanical及Cosmetic亦為此階段測試重點,為一整體性測試。

6.5.2DQE需完成DVTSample的驗證,並附TestReport。

EMC&Safety需完成EMC&Safety的驗證,並附TestReport,並將最終機台送交相關認証單位進行認証。

6.5.3由TE提供DVTBuildTestReport,YieldReport及FA。

6.5.4EPM需召集DVTReviewMeeting,設計團隊提供Safety/EMC驗證並與之相關報告文件﹔設計輸出團隊要更新BOM及相關技術文件;工廠採購開始為PVT備料。

6.5.5EPM需召集S4Committee成員,審查該階段所有文件及活動,進行檢討及評定。

由RD經理作最終裁決同意進階或加以否決。

6.5.6當DVTStage結束之後,由設計輸出團隊開始進行DesignRelease的流程,並將所有技術文件轉移至PE及DCC。

由CE及RD開始進行零件承認。

6.5.7生産運作團隊(OperationTeam)開始製作SOP及生產相關治具。

6.5.8S4階段產出文件

Item

OutputDocument

Preparedby

1

DVTBuildTestReport

TE

2

Workbook-DVTMIL

EPM

3

Workbook-Schedule

EPM

4

Workbook-ProductSpec

ME

5

CMF

ID

6

3DDataFile

ME

7

2DDrawing

ME

8

Schematic

EE

9

GerberFile

Layout

10

SourceCode

SW

11

E-BOM

DCC

12

DQETestReport

DQE

13

DQEBugList

DQE

14

EMC/SafetyTestReport

EMC/Safety

15

EMC/SafetyBugList

EMC/Safety

16

ManufacturingSOP

PE

17

ProductCost

BPM

18

ECR/ECN

RD

19

S4ControlItem

DCC

20

S4ReviewMeetingMinutes

EPM

6.6S5(PVT)階段﹕

本階段為ProductionVerificationTestBuild(PVTBuild)主要目標是藉由試作以及製程的標準化,來建立產品量產能力基礎,驗證量產性,以提升產品品質及生產良率。

6.6.1PE為工廠與RD的對應窗口,負責將新產品順利轉移至工廠生產﹔並更新SOP。

6.6.2OPM需召開PVT試作準備會議,會同工廠相關單位,討論樣品試作的注意事項、試作Schedule、欲產出Sample數量、工廠預估的良率、備料狀況以及進料檢驗結果。

6.6.3PVT由工廠PE主導、RDSupport﹔由設計輸出團隊中DDC正式發行工程資料。

6.6.4DQE需針對PVTSample作產品特性及可靠度測試,並以DesignSPEC.作為判定依據﹔並於PVT結束審查前,提出DQEReport,及BugList。

6.6.5EMC&Safety需在出貨之前提供相關認証及文號。

6.6.6OPM需在PVT所有Activities結束後,召開PVTReviewMeeting,審查該階段所有文件及活動以及先前階段的殘留議題。

此一階段的直通率需達到規定的要求,殘留問題需無重大