无缝不锈钢管件MPS文件.docx

《无缝不锈钢管件MPS文件.docx》由会员分享,可在线阅读,更多相关《无缝不锈钢管件MPS文件.docx(23页珍藏版)》请在冰豆网上搜索。

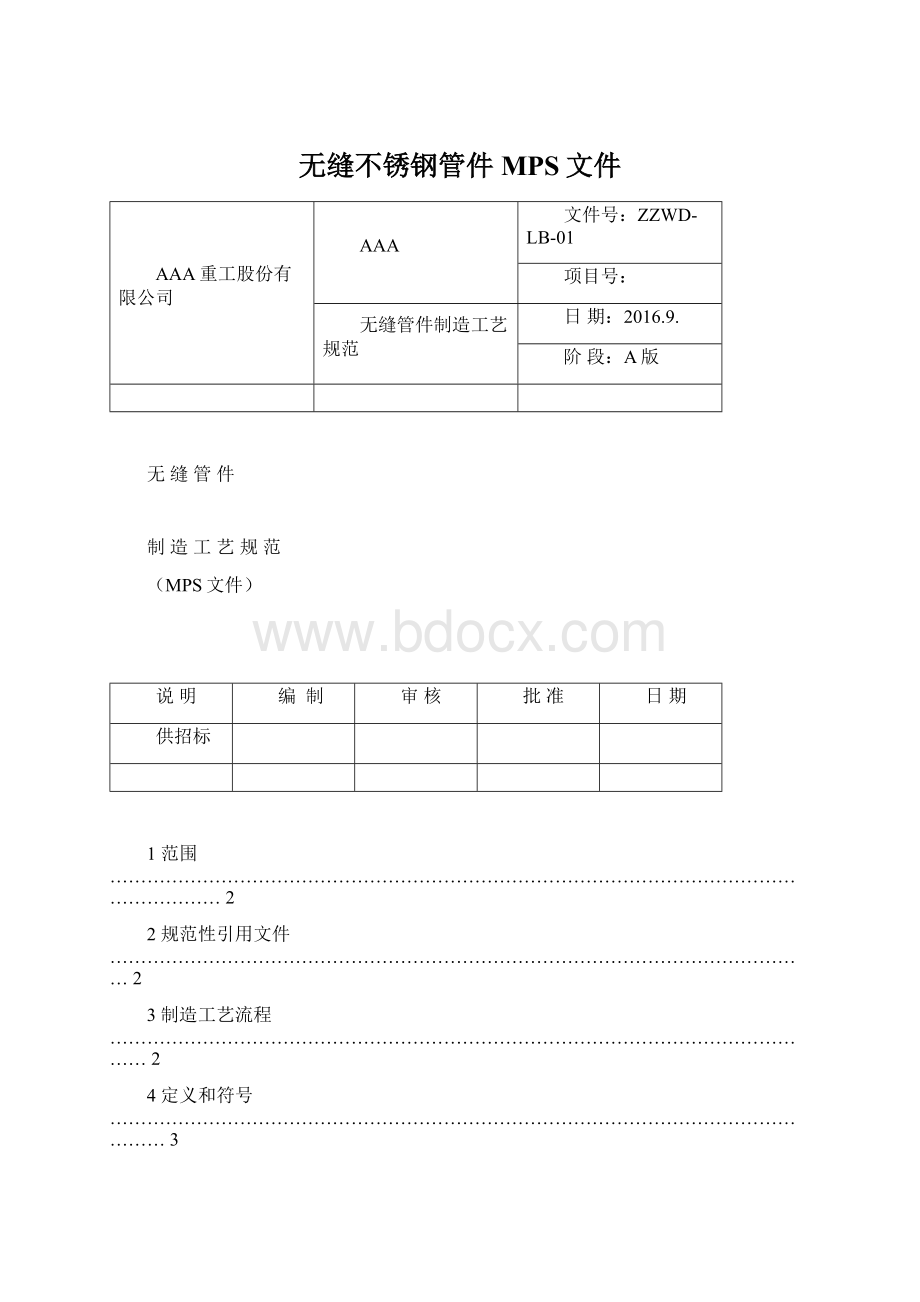

无缝不锈钢管件MPS文件

AAA重工股份有限公司

ААА

文件号:

ZZWD-LB-01

项目号:

无缝管件制造工艺规范

日期:

2016.9.

阶段:

A版

无缝管件

制造工艺规范

(MPS文件)

说明

编制

审核

批准

日期

供招标

1范围…………………………………………………………………………………………………………………2

2规范性引用文件……………………………………………………………………………………………………2

3制造工艺流程………………………………………………………………………………………………………2

4定义和符号…………………………………………………………………………………………………………3

5管件基本参数………………………………………………………………………………………………………3

6原材料要求…………………………………………………………………………………………………………3

7制造工艺要求………………………………………………………………………………………………………4

8机械性能要求………………………………………………………………………………………………………12

9几何尺寸、形位公差要求…………………………………………………………………………………………14

10工艺质量和缺陷处理………………………………………………………………………………………………16

11检验和试验…………………………………………………………………………………………………………16

12无损检测……………………………………………………………………………………………………………18

13设计验证试验………………………………………………………………………………………………………18

14标识…………………………………………………………………………………………………………………20

15防护与包装…………………………………………………………………………………………………………20

16产品质量合格证明书………………………………………………………………………………………………20

1范围

1.1本文件规定了ААА用2207等材质钢制对焊无缝不锈钢管件生产的基本参数、原材料、制造工艺、材料性能、几何尺寸与允许偏差、工艺质量与缺陷修补、检验与实验、标志、涂层与保护、质量证明书及装运的要求。

1.2本制造工艺规范应与GB/T12459-2005《钢制对焊无缝管件》标准及招标技术要求一起使用,凡是发现与GB/T12459-2005《钢制对焊无缝管件》标准及招标技术要求相冲突的条款,应以最严格的为准。

2规范性引用文件

下列文件中的条款通过本文件的引用而成为本文件的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本文件,然而,鼓励根据本文件达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本文件。

GB/T223钢铁及合金化学分析方法

GB/T228金属材料室温拉伸试验方法

GB/T229金属材料夏比摆锤冲击试验方法

GB/T231.1-2009金属材料布氏硬度试验第1部分:

试验方法

GB/T4237-2007不锈钢热轧钢板和钢带

GB/T9445-2008无损检测人员资格鉴定与认证

GB/T10561钢中非金属夹杂物显微评定方法

GB/T12459-2005钢制对焊无缝管件

NB/T47010-2010承压设备用不锈钢和耐热钢锻件

NB/T47013承压设备无损检测

ISO9001质量管理体系要求

ASTMA370钢产品机械性能试验的方法和定义

ASTME45钢中夹杂物含量的确定方法

3制造工艺流程

表3.1热推弯头制造工艺流程

成品弯头(热成型)

1.原材料进厂;2.原材料的检验及验收;3.钢管下料;4.推制成型;5.热处理*;6.坡口;7.表面处理;8.无损探伤;9.尺寸及外观检验;10.刷漆;11.标识;12.坡口防护;13.存放及装运

注:

*为特殊加工工序。

表3.2推制弯头制造工艺流程

成品弯头(冷成型)

1.原材料进厂;2.原材料的检验及验收;3.钢管下料;4.推制成型;5.热处理*;6.画线切割齐头;7.坡口;8.表面处理;9.无损探伤;10.尺寸及外观检验;11.刷漆;12.标识;13.坡口防护;14.存放及装运

注:

*为特殊加工工序。

表3.3模压三通制造工艺流程

成品三通(冷成型)

1.原材料进厂;2.原材料的检验及验收;3.下料;4.压制成型;5.整形;6.管端切割;7.热处理*;8.坡口;9.表面处理;10.无损探伤;11.尺寸及外观检验;12.刷漆;13.标识;14.坡口防护;15.存放及装运

注:

*为特殊加工工序。

表3.4模压三通制造工艺流程

成品三通(热成型)

1.原材料进厂;2.原材料的检验及验收;3.钢管下料;4.加热压扁;5.压制鼓包;6.鼓包开孔;7.加热及拔制;8.整形;9.管端切割;10.热处理*;11.坡口;12.表面处理;13.无损探伤;14.尺寸及外观检验;15.刷漆;16.标识;17.坡口防护;18.存放及装运

注:

*为特殊加工工序。

表3.5无缝异径接头制造工艺流程

成品异径接头(冷成型)

1.原材料进厂;2.原材料的检验及验收;3.下料;4.压制成型;5.整形;6.管端切割;7.热处理*;8.坡口;9.表面处理;10.无损探伤;11.尺寸及外观检验;12.刷漆;13.标识;14.坡口防护;15.存放及装运

注:

*为特殊加工工序。

4定义和符号

D—弯头、等径三通和四通、管帽的坡口处外径,异径管件大端坡口处外径;

A—90º弯头一端面中心至另一端面的距离;

B—45º弯头中心至端面的距离;

C—三通、四通的分支出口轴心线至中心体端面的距离;

H—异径接头端面至端面的距离;

M—三通、四通本体中心线至支管端面的距离。

5管件基本参数

管件的基本生产参数均需符合ААА招标文件的要求。

6原材料要求

6.1用于制造管件的原材料应具有要求的韧性和热处理状态,并适合与符合输送管道工程用管材标准等相应标准要求的管件、法兰和钢管进行现场焊接。

6.2制造管件的原材料无缝钢管,其化学成分和力学性能应符合原材料标准及招标技术要求的,化学成分应符合表6.2.1的规定,化学成分的检验设备如下所示。

表6.2.1化学成分

C

Si

Mn

P

S

Ni

Cr

Mo

N

Cu

最小

―

―

―

―

―

6.0

24.0

3.0

0.24

―

0.030

0.80

1.20

0.035

0.020

8.0

26.0

5.0

0.32

0.50

图6.2.1移动式只读火花光谱仪(化学成分分析)

图6.2.2硅锰磷分析仪

6.3原材料应有质量证明书,其检验项目应符合相关标准的规定或订货要求。

无标记、无批号、无质量证明书或质量证明书项目不全的钢材不能使用。

不允许使用低价劣质材料,材料的来源应经业主审批,未得到书面认可,不得使用。

6.4原材料进厂后,我公司应按其质量证明书等进行验收,并对原材料的外观、尺寸和理化性能进行抽检。

6.5原材料表面应无油污,在制造、搬运、装卸过程中不允许与低熔点金属(Cu、Zn、Sn、Pb等)接触,否则应采用适当的方法(如喷砂)清除。

7制造工艺要求

7.1管件成型工艺:

7.1.1弯头热成型工艺:

1)按照下料尺寸要求用带锯床进行下料;

2)弯头推制成型

a)调整中频电源对芯头进行加热,随着管坯向前推进,应逐渐加大加热电流,并用测温仪监控管坯加热温度,工艺管坯加热温度:

850~900℃;

b)设备:

中频感应加热圈、弯头推制机;

7.1.2弯头冷成型工艺

1)按照下料尺寸样板用带锯床进行下料并按照下料样板调整锯床角度。

2)弯头推制成型

A.打开模具将涂好润滑剂的工件放入模腔导向段内。

B.压紧油缸将上下模压紧,侧推缸将预先放置在模腔导向段的管坯推入成型腔,并在模芯内成型。

下图为液压机。

图7.1.2.1YL32-2000四柱式液压机

7.1.3三通冷成型工艺

1)下料

按照三通下料参数表的要求用带锯床进行下料;

2)压制

i.设备:

管件冷成型模具、压力机;

ii.将检验合格的原材料表面涂刷二硫化钼或套上塑料薄膜后放入模具内腔,然后关闭挡板;

iii.调设压力,进行管件一次成型压制工艺。

3)利用带锯床切除三通支管端部圆盖,根据标准当中规定的三通尺寸要求,每端各留2mm-3mm加工余量,以加工坡口。

下图为三通冷成型液压机及三通模具。

图7.1.3.1YK65-1600型框式三通冷挤压成型液压机

图7.1.3.2YKST65-400T型框式三通冷挤压成型液压机

图7.1.3.3冷成型冲压三通模具

7.1.4三通热成型工艺:

1)按照下料尺寸要求用带锯床进行下料;

2)压扁

a)加热温度850~900℃,保温1~1.5min/mm后出炉。

b)设备:

加热炉、叉车、液压机;

c)根据管件工装压下100~150mm;

3)压制鼓包

1.加热温度850~900℃,保温1~1.5min/mm后出炉

2.设备:

加热炉、叉车、液压机;

3.工装:

三通成型模具。

4.将加热后的压扁管段吊装出炉,将工件一侧浸入到水中冷却,浸入深度为压扁管段椭圆长轴的1/2到2/3之间。

冷却完成将工件吊装到三通模具上,放置时,要上下垂直,左右对正,红热侧在下部。

5.压力机上滑块压下,压制到预先设定好的行程为止。

6.在压制过程中要多观察,发现起皱时要停机处理。

7.将压制完成后的工件重新装炉,重新装炉加热保温后重复上述第4、5步操作,直至三通上下模具合模。

4)鼓包开孔

1.设备:

割枪、叉车;

2.开口尺寸:

开孔大小见开孔清单;

5)拔口

1.加热温度加热温度850~900℃,保温1~1.5min/mm后出炉。

2.设备:

加热炉、叉车、液压机;

3.工装:

三通拉拔模具(支管口朝下);

4.检查压力,工作正常后开始拔口;

5.将加热后的三通吊装出炉,放置到三通模具上,放入支管拔口模具,进行拔口;

6.压力机上滑块压下,完成第一次拔口;

7.将压制完成后的三通重新装炉,重新装炉加热保温后重复5和6步操作,依次做第二道、第三道、第四道模具拔口。

8.拔口过程中允许的最大压力为10MPa。

9.拔口过程中允许的最大速度为50mm/min。

7.1.5无缝异径接头成型工艺(冷成型):

1)下料

按照下料尺寸要求用带锯床进行下料;

2)压制

i.设备:

异径接头冷成型模具、压力机;

ii.将检验合格的原材料表面涂刷润滑剂后放入模具内腔,调设压力,进行异径接头压制工艺;

iii.异径管应采用大于异径管大端外径的上锤头进行压制,做到一次成型,压制过程中不得停顿,否则坯料容易硬化塑性变差,从而出现废品;

7.2整形

管件成型后,应先检测管件管端直径,若超差,则用液压机、整形胎整口,整形后的管端直径圆度不应超过GB/T12459-2005的规定。

7.3热处理

不锈钢管件成型后应做固溶热处理。

热处理温度工艺如下:

以400℃/h~500℃/h的速度,快速升温至1080℃~1120℃,然后立即出炉水冷,必须缩短暴露于脆化温度范围(475℃脆化温度范围),形成以下记录及报告:

A.热处理装炉记录及手工记录温度记录;

B.热处理报告。

C.热处理曲线图。

图7.3.1和图7.3.2分别为MTL-350和MTL-2000热处理炉,适用于各种规格的管件热处理。

图7.3.1MTL-350热处理炉(5.6米×3.2米×3米)

图7.3.2MTL-2000(14.5米×4.5米×3.5米)

7.4生产中的表面硬度检验

所有管件外表面应用便携式硬度仪进行硬度检查,检查位置:

三通主管管体(包括腹部及肩部)、支管管体;弯头内弧侧、外弧侧及中性区;异径接头为大端、小端、过渡部分。

每个位置应不少于5点进行测量然后取读数的平均值,并形成生产中的硬度检测报告,硬度值应满足:

(HB)≤190。

硬度的检测设备有布维硬度计,如图7.4.1。

图7.4.1布氏硬度计

7.5表面处理

每只管件无损检测前,应采用喷砂、打磨等方法去除管件表面的氧化皮及其他污物,并保证其表面粗糙度可满足渗透(PT)检测要求。

下图为我公司的自动喷砂房和工作人员现场进行喷砂与渗透检测。

图7.5.1自动喷砂房

图7.5.2喷砂

图7.5.3渗透检测

7.6坡口

1)执行GB/T12459-2005标准的管件,焊接端面应机加工成型,其钝边尺寸和坡口角度应符合图1要求。

图1管件端部坡口型式

2)我公司的坡口设备有7台制作坡口的机器,列举其中几台如下图,进行坡口加工。

图7.6.11200电动坡口机

图7.6.2920坡口机

图7.6.3数控车床

7.7奥氏体不锈钢管件热处理后应进行酸洗钝化处理。

应保证:

a.酸洗或钝化后管件表面不得有明显的腐蚀痕迹;

b.不得有颜色不均匀的斑纹;

c.管件表面不得有氧化色,产品内腔应无残留酸及积水。

d.酸洗使用硝酸和氢氟酸混合液。

由于与SUS304相比,该合金的氧化皮会稍难以去除,因此,可在酸洗前进行短时间碱浸泡,或者如有可能对其进行喷丸处理则更加有效。

7.8无损检测

在酸洗钝化后,应对每只管件进行无损检测,方法及判据见本MPS文件第12条无损检测。

7.9外观检验及修补见本MPS文件第10条工艺质量和缺陷处理。

7.10尺寸检验

坡口后应进行全尺寸检验,几何尺寸和形位偏差应符合本MPS文件第9条的规定。

7.11制造工艺确认

7.11.1管件尺寸必须满足标准的规定及表9.1的要求。

7.11.2我公司取得按本技术条件提供管件的订货合同前应向业主提交材料性能(包括焊接性能)要求及制造工艺文件(MPS)、检验和试验报告等;一经业主确认,不得任意改变。

在未得到业主的书面批准前,不允许制造。

7.11.3合同授予后,我公司如果对提交的制造工艺规范内容有变更,应立即报告业主认可。

如果不能按时报告并得到认可,则被视为拒绝执行合同的依据。

8机械性能要求

8.1拉伸性能

管件的拉伸性能应符合原材料标准的要求。

8.2硬度

管件的硬度值应满足:

(HB)≤190。

8.3金相组织及晶粒度检查

8.3.1管件管体横向截面上的金相试样应进行低倍检查,不能有裂纹或超过原材料标准规定的其它缺陷。

下图为金相试验设备。

图8.3.1金相显微镜

图8.3.2现场金相探伤视频显微仪

8.3.2对管体横向截面靠近内外表面、壁厚中心的夹杂物等级和晶粒度进行检查,钢中A、B、C、D类非金属夹杂物级别限定如表8.3所示(按ASTME45方法A检验)。

管体原始奥氏体晶粒度应为GB/T6394-2002规定的No.6级或更细,检验报告应附照片。

表8.3非金属夹杂物级别限定

A

B

C

D

薄

厚

薄

厚

薄

厚

薄

厚

≤2.5

≤2.5

≤2.5

≤2.5

≤2.5

≤2.5

≤2.5

≤2.5

9几何尺寸、形位公差要求

9.1管件的几何尺寸、形位公差要求见表9.1。

9.2对于利用计算方式确定管件壁厚,管件的最小壁厚可以比其公称壁厚小0.25mm,孤立的非连续局部减薄处,修磨后该处的剩余壁厚不应小于公称壁厚的87.5%。

9.3管件的坡口型式及尺寸应符合7.6的要求。

9.4管端平面度和垂直度

管件端部尺寸公差应符合表9.1的要求。

表9.1公差单位为:

mm

所有管件

90º弯头和三通中心至端面尺寸A,B,C,M

异径管F,H

管帽总长E

形位公差

公称直径

端部外径ac

壁厚b

90º弯头三通

异径管Q

90º弯头和三通P

15~65

+1.6~-0.8

不小于公称壁厚的87.5%

±2

±2

±3

1

2

80~90

±1.6

±2

±2

±3

2

4

100

±1.6

±2

±2

±3

3

5

125~200

+2.4~-1.6

±2

±2

±6

3

6

250~450

+4.0~-3.2

±2

±2

±6

4

10

500~600

+6.4~-4.8

±2

±2

±6

5

10

650~750

+6.4~-4.8

±3

±5

±10

5

13

800

+6.4~-4.8

±5

±5

±10

-

-

a为圆度正负偏差绝对值之和;

b公称壁厚由采购方指定;

c当需要增加管件壁厚以满足抗内压要求时,该公差可能不适用于成型管件的局部区域。

10工艺质量和缺陷处理

10.1表面质量

10.1.1管件表面不得有裂纹、过热、过烧和硬点存在。

10.1.2管件上不得有深度大于公称壁厚5%、且最大深度不得大于0.8mm的结疤、折迭、轧折、离层等缺陷。

10.1.3深度超过公称壁厚12%或大于1.6mm的机械划痕和凹坑应予以去除。

10.1.4检查发现的缺欠应修磨,修磨处应圆滑,直至用无损检测方法确认缺欠完全消除为止。

10.2缺陷的处理

10.2.1管体的尖缺口、凿痕和其它能引起较大应力集中的划痕应修磨并圆滑过渡。

修磨后应对修磨部位采用滲透方法进行探伤,确认缺欠已完全消除,并采用超声方法对修磨部位进行测厚,其剩余壁厚不得小于9.1的规定。

平滑、孤立的圆底痕可以不修磨。

10.2.2管体上的一般性缺陷允许采用焊接方式修补。

11检验和试验

根据购方技术要求,可以对以下物理试验进行一项或多项检验。

11.1力学性能试验和金相检验

11.1.1理化性能检测试验应由业主确认的有相应资质的单位承担。

11.1.2试验频次

正式生产时,应从同一热处理炉批管件中抽1件进行力学性能和金相检验。

同一热处理炉批管件是指经受同一热处理条件、壁厚差不大于6mm的同类管件。

11.1.3试样

力学性能和金相检验试样应取自最终热处理的管件。

11.1.4力学性能和金相检验取样位置、试样方向和数量按照相关标准的要求进行。

11.1.5板状拉伸试验用试块从管件样管规定位置切割后,可以进行冷压平。

圆柱形拉伸试样中心线应位于壁厚中心,试块不允许压平。

夏比冲击用试块不允许压平。

11.1.6拉伸试样的尺寸及加工按GB/T228进行。

管件母材可选取棒状或矩形拉伸试样。

试样尺寸尽可能大,当管件尺寸较小而无法加工标准规定的最小试样时,可以用纵向试样代替横向试样,纵向试样也加工不出来时该部位该项试验可以免做。

拉伸试验按GB/T228规定的方法进行。

拉伸试验结果应符合表8.1的规定。

11.1.7利用便携式硬度计对管件规定部位进行硬度检测,检测部位及检测值应满足7.4和8.2的要求。

下图为我公司工作人员进行的硬度检验。

图11.1.7.1弯头外壁硬度检验

图11.1.7.2弯头内壁硬度检验

11.1.8应采用适当的放大倍数对管体的金相试样横截面进行缺欠或缺陷检验,尤其要对表面进行宏观和微观裂纹检查,检查结果不得存在过热、过烧及其它危害性组织。

管体的金相检验还应进行晶粒度和夹杂物检查,晶粒度按GB/T6394的规定进行评定,夹杂物等级按GB/T10561的规定进行评定,评定结果应符合8.3的规定。

11.1.9如果代表一批管件的样件所有试验均符合8.1~8.3的规定,则该批管件合格,如果代表一批管件的样件的任一试验项目不合格,则允许对该管件不合格检测项进行加倍取样复检,或者对该批管件重新进行一次热处理,抽取一件样件进行上述全部检测项目的检查,重新热处理仅允许进行一次。

热处理工艺可采用该批管件用的钢管或钢板原材料进行模拟热处理试验评定。

11.1.10对于任何一批产品的试样,当11.1.9条试验不能满足要求时,应从同一批产品中取两倍数量的管件,重新进行试验。

如果所有试样均满足要求,则认为本批产品,除前面不能通过试样试验的产品外,其他产品均为合格。

11.2业主检验

11.2.1我公司应提供检查工艺和检查人员的资格,以及提交按ISO9000要求制定的有关文件供审查使用。

11.2.2业主将指定检查人员进人工厂,作为生产期间有关检查和验收等事务的代表。

11.2.3业主认为有必要时将进行审核检查,检查质量管理体系和MPS文件等是否满足本技术规格书要求。

11.2.4我公司应允许业主审查在生产管件期间为生产控制所作的所有试验报告和试样。

11.2.5业主有权拒收不符合本MPS文件的任何管件,包括管件内外表面沾有油污,有明显的锈蚀和腐蚀物等的任何缺陷。

12无损检测

12.1我公司在生产之前应将所用的无损检测方法和工艺规程以书面方式提交业主并取得认可。

12.2无损检测(NDT)人员至少应按GB/T9445、ASNT推荐作法ASNTTClA或其他等效标准进行评定,该人员所在机构应具有检测资质。

上次评定合格的检测人员如未从事该项NDT工作超过12个月,其资质应重新评定。

NDT应由Ⅰ、Ⅱ或Ⅲ级人员进行。

显示结果的评定应在Ⅱ、Ⅲ级人员的监督下由Ⅰ级人员进行,或直接由Ⅱ、Ⅲ级人员评定。

12.3应在最终热处理后,对每只管件的管体表面按NB/T47013-2015标准的有关规定,进行100%的渗透检测,Ⅰ级合格。

12.4检查发现的尖锐缺欠或缺陷应修磨,修磨处应圆滑过渡。

修磨后应对修磨部位采用滲透方法进行探伤,确认缺欠或缺陷已完全消除,不允许有任何尺寸的缺陷存在。

同时应采用超声方法对修磨部位进行测厚,最小剩余壁厚应遵守第9条的规定。

12.5对管件管端坡口面应进行液体渗透方法进行检查,不允许有缺欠或缺陷存在,且不允许对其进行补焊修补。

12.6每只管件无损检测前,应采用喷丸、打磨等方法去除管件表面的氧化皮及其它污物,并保证其表面粗糙度可满足PT检测要求。

12.7所使用的探伤设备应完好,我公司应提交检测校验规范及探伤设备校验合格证书。

13设计验证试验

13.1所要求的试验

作为设计依据,应按本文件规定做设计验证试验。

我公司的产品档案中应存有设计记录或成功的验证试验的记录资料,以供购方检查。

除非供需双方另有协议,唯一的验证试验就是爆破试验。

13.2试样

选作试验的管件,应按照本文件对其几何尺寸进行检查,且检测结果应符合本文件规定的要求,另外应该标明管件材料、强度等级、炉批号及热处理状态。

13.3试验组件

试验组件中的每一件管帽、有缝或无缝直管短节,其理论计算爆破强度至少应不小于试验管件计算爆破强度的105%。

焊接过程中,当试验管件、直管短节和管帽中,两两相互对接直管段端部的内壁错边量大于1.5mm时,管端都应按照斜度不大于1:

3的技术要求进行镗削加工,平滑过渡。

焊接在管件与封头之间的直管短节