振动筛计算过程.docx

《振动筛计算过程.docx》由会员分享,可在线阅读,更多相关《振动筛计算过程.docx(33页珍藏版)》请在冰豆网上搜索。

振动筛计算过程

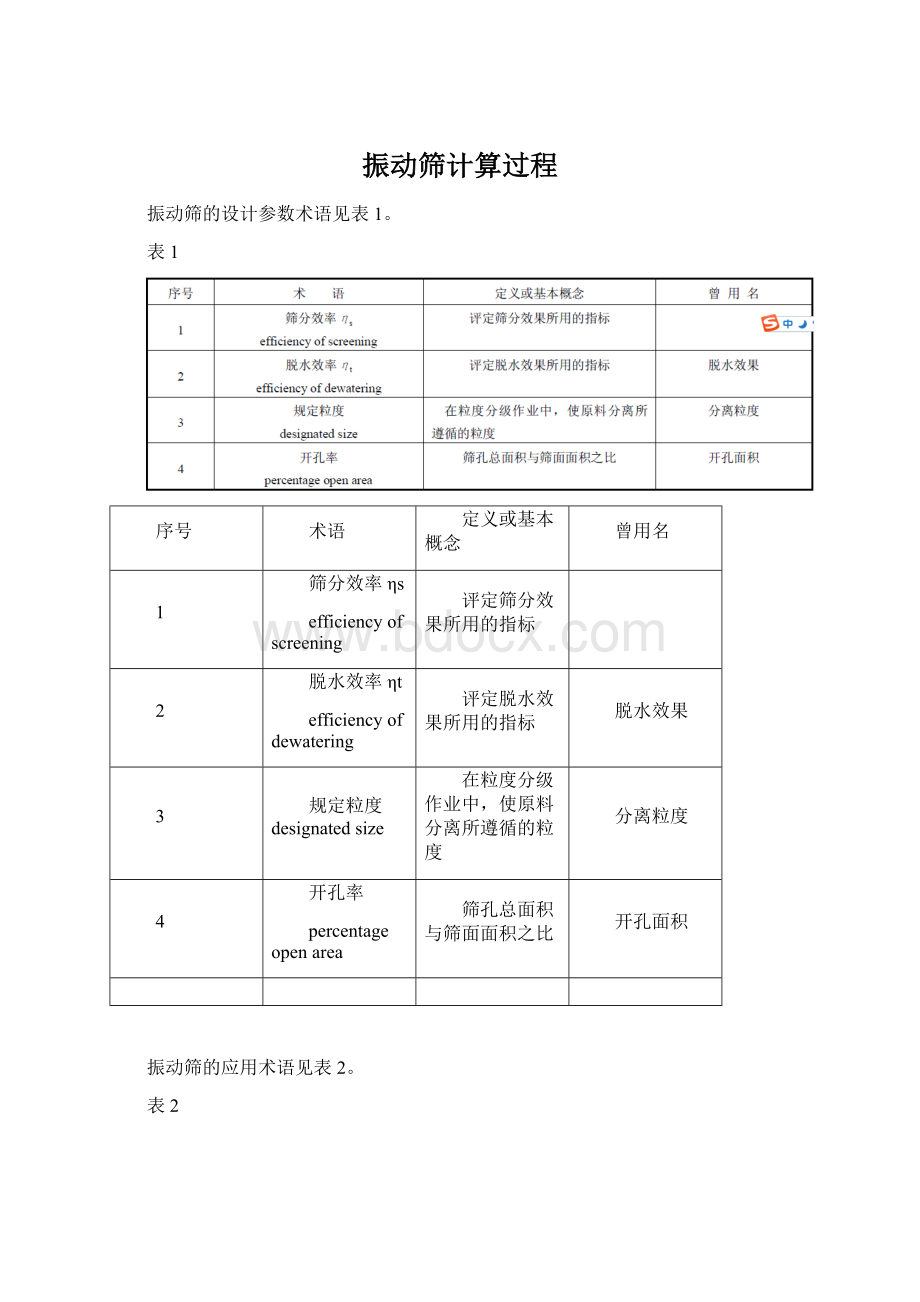

振动筛的设计参数术语见表1。

表1

序号

术语

定义或基本概念

曾用名

1

筛分效率ηs

efficiencyofscreening

评定筛分效果所用的指标

2

脱水效率ηt

efficiencyofdewatering

评定脱水效果所用的指标

脱水效果

3

规定粒度designatedsize

在粒度分级作业中,使原料分离所遵循的粒度

分离粒度

4

开孔率

percentageopenarea

筛孔总面积与筛面面积之比

开孔面积

振动筛的应用术语见表2。

表2

序号

术语

定义或基本概念

曾用名

1

粒度特性曲线

characteristicsizecurve

表示各粒级产率或累计产率与各粒级关系的曲线

筛分曲线,筛分特性曲线

2

粒度上限

topsize

粒级中最大的粒度

3

粒度下限

lowersize

粒级中最小的粒度

4

最大给料粒度

maxsizeinfeed

给料中最大的粒度

5

筛上物

screenoverflow

未透过筛孔的物料

筛上产品,筛除物

6

筛下物

screenunderflow

透过筛孔的物料

筛下产品,透筛物

7

筛上粒

oversize

物料中粒度大于筛孔尺寸的颗粒

超粒

8

筛下粒

undersize

物料中粒度小于筛孔尺寸的颗粒

9

限下率

undersizerate

小于规定粒度的物料占试样重量的百分比

限下含量,含末率

10

限上率

oversizerate

筛下物中大于规定粒度的物料占筛下物重量的百分比

11

难筛颗粒

near–meshmaterial

粒度接近筛孔尺寸的颗粒

临界颗粒

12

水分

moisture

表示物料的湿度,即试样中所含水的重量占试样重量的百分比

13

全水分

totalmoisture

外在水分和内在水分的总和

14

外在水分

freemoisture

在规定条件下试样与周围空气湿度达到平衡时,所失去的水分,是物料表面湿度

风干水分,湿存水分

15

内在水分

inherentmoisture

试样的毛细孔湿度,在规定条件下试样在空气干燥状态下保持的水分

16

散密度γ

bulkspecrficgrakty

单位体积内散状物料的重量

容积比重,堆比重

17

筛分

screening

物料通过筛面按粒度大小分成不同粒级的作业

18

干法筛分

dryscreening

不借助水的筛分

19

湿法筛分

wetscreening

借助水的冲洗作用的筛分

20

准备筛分

preliminaryscreening

按下道工序要求将原料分成不同粒级的筛分

分级筛分,预先筛分,选前筛分

21

检查筛分

controlscreening

从破碎物中分出粒度不合格的物料的筛分

控制筛分

22

最终筛分

finalscreening

生产出粒级商品的筛分

独立筛分

23

脱水

dewateringscreening

以脱去水分为目的的筛分

24

脱泥

deslimingscreening

以脱去泥质为目的的筛分

25

脱介

mediumdrainagescreening

以脱去重介质(多为磁铁矿粉)为目的的筛分

26

分级

sizingscreening

泛指:

将物料分成若干粒级的作业。

专指:

在介质(水或空气)中物料按其沉降速度的差别分成若干粒级的作业

4产品分类

根据JB/T1604,矿用座式振动筛按其运动轨迹分为圆振动筛、直线振动筛和复合振动筛。

其种

类、特点及用途见表3。

表3

5设计总则

5.1振动筛的设计应符合机械制图、公差与配合及形位公差等基础标准的规定。

5.2振动筛的设计应按其用途、要求和物料特性等实际条件进行,其参数、结构应满足先进性、可靠性以及经济合理的要求。

5.3振动筛各构件的选材应力求合理,注意减少制造和安装工作量,注意抗蚀、抗磨要求。

重要构件拼接时,应在图样中注明部位、接法和要求。

5.4易损件、备用件、通用件和外购件等,在同一品种规格中,应能互换并符合相应标准或图样的规定。

5.5振动筛设计除符合本标准规定外,还应符合现行的有关专业技术规范和规程的要求。

6设计依据

6.1振动筛的用途。

6.2物料特性

a)名称;

b)散比重;

c)硬度;

d)水分;

e)颗粒形状;

f)粒度组成(筛析结果);

g)最大给料粒度;

h)物料粘度。

6.3工作制度。

6.4处理量。

6.5规定粒度及相应的筛分(脱水)效率。

6.6安装方式。

6.7希望使用的筛面种类。

6.8希望使用的振动筛种类。

6.9工作条件(如尺寸限制、环境温度、防尘装置等)。

7结构

7.1振动器

本系列振动筛采用两种振动器,即块偏心振动器和激振电动机。

块偏心振动器见图1,它由两对主、副偏心块,一根轴,两套大游隙(3G)轴承及轴承座等构件组成。

激振力由主、副偏心块产生,激振力大小可由主、副偏心块的夹角调整。

1—主偏心块;2—副偏心块;3—轴承盖;4—轴承座;5—筛箱侧板;

6—压圈;7—挡圈;8—轴承;9—轴;10—轴端压盖

图1

圆振动筛使用两套块偏心振动器,分别安装在筛箱两侧板上;或一台激振电动机安装于筛箱上部的支撑梁上。

直线振动筛使用四套块偏心振动器,筛箱两侧板各安装两套振动器。

小规格直线振动筛亦可使用两台激振电动机,其激振力的大小可通过调整其偏心块的夹角实现。

7.2筛面及其紧固装置

7.2.1为适应大块、大密度物料的筛分与煤矸石脱介的需要,重型振动筛的筛面需有较大的承载能力、耐磨和耐冲击性能。

设计中宜采用梯形断面的钢棒作为筛条。

为减少噪声,提高耐磨性,亦可使用成型橡胶条,用螺栓固定在筛面托架上,见图2。

1—侧板;2—橡胶条筛面;3—筛面托架;4—Ⅱ型螺栓;5—横梁

图2

7.2.2圆振动筛与复合振动筛,可采用不锈钢焊接筛板、冲孔筛板、聚氨酯筛板和橡胶筛板等。

其紧固方式为中间用螺栓固定在梁上,见图3。

当筛宽小于900mm时,中间可不固定;筛宽超过2100mm者,中间应固定两排螺栓,筛面两侧用张紧板压紧,见图4。

图3

图4

7.2.3直线振动筛的筛面,单层筛和双层筛的下层,采用带框架的不锈钢筛面;双层筛的上层筛面,当筛宽不超过1.5m时采用自承重筛板,超过1.5m时采用冲孔筛板或编织筛网等。

其紧固方式是沿筛面两侧板处采用压木、木楔压紧,见图

5。

中间各块筛板之间则用螺栓经压板压紧,见图6。

图5

图6

7.3筛框

筛框由侧板、后挡板、横梁、承料板和排料嘴等组成。

直线振动筛的筛框结构见图7,圆振动筛的筛框结构见图8。

1—振动器支撑梁;2—侧板;3—橡胶条;4—后档板;

5—横梁;6—筛面托架;7—高强度螺栓;8—竖筋

图7

1—横撑;2—承料板;3—内侧加强板;4—外侧加强板;

5—侧板;6—支撑架;7—抗磨板;8—横梁;9—螺栓夹座;10—排料嘴

图8

筛框所用横梁一般用两端带法兰的封闭型材构成,目前多为圆形和矩形。

当无合适的规格选用时,矩形梁亦可压制对焊,其成型方式冷热均可,但在长度方向同一形态只能一次成型。

焊接必须焊透,并进行退火处理,焊缝位置对直线振动筛宜布置在振动方向的垂线上。

筛框侧板和后档板、排料嘴及横梁宜采用高强度螺栓或环槽铆钉联接,受力较小部位也可采用普通螺栓加锁紧螺母联接。

7.4传动装置

采用两种传动方式,直接传动和非直接传动。

7.4.1直接传动

电动机通过联轴器直接驱动振动器,见图9。

其中联轴器有三种型式,设计中视需要选用。

1—电动机;2—万向联轴器;3—振动器;4—筛面

图9

a)万向联轴器:

该联轴器是汽车的通用件,见图10,该联轴器也可用于两振动器的联接;

图10

b)轮胎联轴器:

它由法兰和数片胶带组成,见图11。

由于其周向刚度较大,可以传递很大扭矩,但径向刚度很小,因而可承受较大的径向跳动变形,可用于电动机与振动器的联接。

它的轴向尺寸较小,可以减少振动筛的宽度;

图11

c)橡胶联轴器(三爪挠性联轴器):

该联轴器由法兰、圆形平带、压板和螺栓等件组成,见图12。

这种联轴器轴向尺寸较大,可用于两振动器的联接。

图12

7.4.2非直接传动

电动机经过一级V带减速,再通过联轴器与振动器联接,见图13。

可根据需要选用7.4.1中所述的三种联轴器之一。

1—电动机;2—V带;3—轮胎联轴器;4—振动器;5—万向联轴器;6—筛面

图13

7.5支撑装置

根据JB/T3687.1,振动筛安装方式为座式。

每台振动筛由四组弹簧支撑,每组弹簧视振动筛的规格不同,可由一个至三个弹簧组成。

支撑弹簧可用橡胶弹簧或螺旋弹簧。

亦可用复合弹簧,一般在支撑装置中还设计有摩擦阻尼器,

其结构见图14。

鉴于橡胶弹簧和复合弹簧的橡胶内阻较大,对过共振区时的振幅有一定限制作用,故亦可不设计阻尼器和其它的限制装置。

1—调整螺栓;2—法兰;3—弹簧座;4—螺旋弹簧;5—橡胶座;6—橡胶体;7—筛箱侧板;8—套筒

图14

8参数的确定

8.1工艺参数

8.1.1筛面的宽和长应符合JB/T145的规定。

8.1.2处理量的校核,由于实际工况十分复杂,国内外的计算方法很不统一,查阅文献标准推荐下列计算方法:

冶金及建筑材料的筛分Q:

Q=FqγKxiLcuJxNkOshEft/h……………………………………

(1)

式中:

q——单位筛分面积的平均容积处理量,m3/(h·m2),(见表1);

γ——材料的松散密度,t/m3;

Kxi、Lcu、Jx、Nk、Osh、Ef——修正系数(见表2)。

表1

表2

8.1.3处理量的校核还可参照下述公式进行。

8.1.3.1用于筛分时(包括煤炭、冶金及建材行业)

a)修正平均法:

Q=FqγLcuKxiIsEfGkHxDcJx+Qdt/h………………………………

(2)

式中:

q——单位面积的小时透筛量(见表3),t/(h·m2);

Gk——筛面开孔率的影响系数,按照公式3进行计算:

Gk……………………………………………(3)

A——实际使用的筛面开孔率;

B——设计选用的筛面开孔率;

Dc——筛面层数影响系数,上层1.0,中层0.9,下层0.8;

Hx——筛孔形状影响系数,短长孔(L/B=3~4)为1.15,长孔(L/B>4)为1.20;

Qd——单位时间内给料中大于筛孔尺寸的物料含量,t/h;

Lcu、Kxi、Is、Ef、Jx——修正系数(见表4~表8)。

表3

表4

表5

表6

表7

表8

b)流量法

Q=3600Bhvγt/h………………………………………(4)

式中:

B——筛面宽度,m;

h——筛面上物料层的厚度(见表9),m;

v——物料运动的平均速度,m/s;

γ——物料的松散密度,t/m3。

对于直线振动筛,物料运动平均速度v可按下式计算:

v=0.9ωACaChCmCwcosδm/s……………………………………(5)

式中:

ω——角速度,rad/s;

A——振幅,m;

Ca——倾角对平均速度的影响系数(见表10);

Ch——物料厚度影响系数(见表11);

Cm——物料形状影响系数,对块状物料取0.8~0.9,对颗粒物料取0.9~1.0,对粉状物料取0.6~0.7;

Cw——滑行运动影响系数(见表12);

δ——振动方向角,(°)。

表9

表10

表11

表12

8.1.4筛分效率

a)煤炭筛分

根据GB/T15716的规定,筛分效率按下式计算:

…………………………………(6)

式中:

ηs——筛分效率,有效数字取到小数点后一位;

α——入料中小于规定粒度的细粒含量,%;

θ——筛上物中小于规定粒度的细粒含量,%;

β——筛下物中小于规定粒度的细粒含量,%。

限下率按MT1确定。

而限上率按下式计算:

限上率=

100%………………………………………(7)

式中:

Wd——煤样中大于规定粒度的煤的重量,kg;

Wx——筛下物中所取煤样重量,kg。

b)冶金部门按下式计算

…………………………(8)

8.1.5脱水效率

煤炭脱水,根据MT/Z7的规定,脱水效率为评定脱水设备工艺效果的综合指标,产品水分为辅

助评定指标(双层筛上层的脱水效率只用“产品水分”指标评定)。

脱水效率为:

………………………………………(9)

式中:

ηt——脱水效率,有效数字取到小数点后一位;

a——入料重量浓度,%;

b——筛下水重量浓度,%;

c——脱水产品的重量浓度,%。

a、b、c通过采样试验获得,取小数点后两位。

8.2运动学参数

8.2.1振动强度K,根据目前的机械水平,K值一般在3~8的范围内。

取K=5。

8.2.2抛射强度Kv,根据振动筛的用途选取,直线振动筛宜取Kv=2.5~4.0;难筛物料取大值,易筛物料取小值;筛孔小时取大值,筛孔大时取小值。

故取Kv=

8.2.3筛面倾角α,对直线振动筛一般取0,为适应不同需要可在±10内选取;振幅小时取大值,振幅大时取小值。

故取α=

8.2.4推荐方向角δ,是直线振动筛的重要参数之一,一般取δ=30~65。

难筛物料取大值,易筛物料取小值,我国目前多用40~45。

故取δ=

8.2.5筛箱振幅A,是设计振动筛的重要参数之一,其值必须适宜,以保证物料充分分层,减少堵塞,以利透筛。

通常取A=3~6mm,其中筛孔大者取大值,筛孔小者取小值。

故取A=

8.2.6振动筛振动频率f,按下式计算:

对直线振动筛:

………………………………………(10)

式中:

f——振动频率,Hz;

Kv——抛射强度;

α——筛面倾角,(°);

δ——振动方向角,(°)。

8.2.7实际振动强度Ks,按下式校核:

………………………………………(11)

式中:

K——预选的振动强度(见8.2.1),若Ks值过大,应在调A和ω的同时并验算Kv(见8.2.2);

g=9.8m/s2。

8.3动力学参数

8.3.1参振质量

M=M1+M2+M3+M4+M5+M6kg………………………………(12)

式中:

M1——筛箱质量,kg;

M2——振动器质量,kg;

M3——支撑装置的上弹簧座总质量,kg;

M4——联轴器及其罩的质量,kg;

M5——物料质量,kg;

M5=fwBLγΣHi

fw——物料结合系数,取0.2;

L——筛面的长度,m;

ΣHi——各层筛面上料层平均厚度的总和,m;

M6——其它参振质量,kg。

8.3.2弹簧刚度K

对单质量系统:

K=ωg2M……………………………………(13)

式中:

K——系统中弹簧的总刚度,N/m;

ωg——系统的固有频率,rad/s;

ωg=(1/3~1/7)ωj;

ωj——振动的圆频率,rad/s;

……………………………………(14)

n——筛箱振动次数,r/min;

M——参振质量,kg。

8.3.3块偏心振动器的偏心块质量和回转半径关系

MA=nzWkr………………………………………………(15)

式中:

M——参振质量,kg;

nz——偏心块的组数;

Wk——每组偏心块的质量,kg;

r——偏心块的回转半径,m。

这种振动器通常用改变主、副偏心块的夹角的方法来改变激振力,从而达到调整筛箱振幅的目的。

参考图15得:

Wkr

……………………………(16)

式中:

Wz——主偏心块的质量,kg;

Wf——副偏心块的质量,kg;

rz——主偏心块的回转半径,m;

rf——副偏心块的回转半径,m;

——主、副偏心块的夹角,(°)。

图1

在主、副偏心块已定的情况下,可按式(16)计算其夹角

。

8.3.4筛箱重心计算及振动器位置的选择

a)鉴于振动筛筛箱的对称性,重心可在垂直于筛面的纵平面内进行计算,筛宽方面的重心即在筛箱宽度的中间;

b)平面坐标系原点的选取尽量与设计基准一致,一般选在筛箱侧板的左下角,垂直方向为Y轴,

水平方向为X轴,如图2所示。

图2

c)重心计算

mm………………………………………………(17)

mm………………………………………………(18)

式中:

Wi——第i个构件的重量,kg;

ΣWi——i个构件重量的总和,kg;

xi、yi——第i个构件的重心坐标,mm。

实际重心可根据物料分布特性作适当的调整;

d)圆振动筛的振动器,多装在略偏于给料端的接近参振重量的重心的位置;直线振动筛的振动

器多装在重心的上方,并使振动力的合力通过参振重量的重心,因物料粒度过大或结构需要亦可装在下方。

8.4电动机的计算选择

8.4.1根据振动筛起动力矩较大的特点,采用Y系列电动机。

计算中需进行静转矩的校核。

8.4.2电动机功率N的计算

N

kW……………………………………(19)

式中:

——传动效率;取0.95;

N1——振动消耗的功率;

kW……………………………………(20)

C——阻尼系数,推荐C=0.2~0.3;

n——振动次数,r/min;

N2——摩擦消耗的功率;

kW……………………………………(21)

式中:

fm——摩擦系数;

d——振动器轴的直径,m。

8.4.3起动转矩的校核

所选电动机静起动转矩应满足:

Mq>Mj………………………………………………(22)

式中:

Mj——静转矩;

Mj=9.8nzWkrN·m

Mq——电动机的静起动转矩(查有关电机手册),N·m。

9主要零件的设计与计算

9.1轴承

9.1.1轴的受力分析

圆振动筛和直线振动筛所用的块偏心振动器,有一根通轴,其上装有两组偏心块,偏心块的旋转产生强大的激振力,激发振动筛也使自身振动,因此该轴承受着偏心块旋转产生的离心力F1及偏心块产生的惯性力Fg,轴及偏心块的自重Wz及Wk,支撑反力RA、RB,静转矩MJ。

当F1、Wz、Wk方向一致时,轴受力最大。

受力状态如图3所示。

图3

9.1.2轴承的计算与选择

图3中,力Wz及Wk与F1相比很小,为简化计算略去不计;力Fg与F1方向相反,略去Fg使之偏于安全。

这样轴承上的轴向力为零,径向力为:

R=RA=RB=F1=

N…………………………………(23)

式中:

ωj——振动的圆频率,rad/s。

轴承的额定动负荷为:

……………………………………………(24)

式中:

C——轴承额定动负荷,N;

P——当量动负荷P=R,N;

fh、fp、fn、ft——在轴承手册的有关表中选取,其中额定寿命为10000h。

根据振动器的工作特点,选用大游隙(3G)轴承。

9.2轴的强度验算

根据振动器的结构,轴的形状、载荷分布及弯矩、扭矩图见图4。

图4

轴材料为45钢,按Ⅱ类载荷计算,其许用弯曲应力为:

[σw]=93.1MPa。

危险断面的当量弯矩Mt为:

N·m………………………………(25)

式中:

M——弯矩,N·m;

M=F1L

F1——离心力,N;

L——危险断面到F1点的距离,m;

α——根据扭矩性质而定的折合系数;对不变扭矩取α≈0.3;

T——扭矩,N·m;

N——输入的功率,kW;

n——轴的转速,r/min。

危险断面的应力应满足:

………………………………………………(26)

式中:

σw——弯曲应力,Pa;

Z——截面模数,m3。

9.3弹簧

9.3.1圆柱型橡胶弹簧的计算

圆柱型橡胶弹簧几何尺寸见图5。

图5

=3~7………………………………………………(27)

式中:

Z0——频率比,小型筛取小值,大型筛取大值。

……………………………………………………(28)

式中:

Kd——单个弹簧的刚度,N/m;

K——弹簧的总刚度,N/m;

nt——支撑弹簧的个数。

Δh=(4~6)A(对小型筛Δh=0.014m)…………………………(29)

式中:

Δh——弹簧的最大变形量,m。

~0.20…………………………………………(30)

~1.0…………………………………………(31)

式中:

H0——弹簧的自由高度,m;

D——弹簧的外径,m。

………………………………………………………(32)

式中:

φ——受压面积与自由面积之比;

d——弹簧内孔直径,m。

Kx=1.2(1+1.65

)……………………………………………(33)

Ed=1.2Ej…………………………………………………………(34)

式中:

Kx——外形系数;

Ed——动弹性模量,N/m2;

Ej——静弹性模量,N/m2。

静弹性模量与邵氏硬度的关系式为:

……………………………………(35)

式中:

——橡胶弹簧的邵氏硬度,度。

静弹性模量与橡胶邵氏硬度关系曲线见图6。

……………………………………………(39)

式中:

F——弹簧的受压面积,m2。

强度应满足:

……………………………………………(39)

式中:

——橡胶的压缩应力,Pa;

——橡胶的许用压缩应力,Pa,取[σj]=980kPa。

图6

9.3.2金属螺旋弹簧的设计计算按《机械设计手册》(弹簧)的规定进行。

9.3.3振动筛还可使用金属螺旋弹簧与橡胶弹簧组合而成的复合弹簧。

因国内尚无成熟公式,不作推荐。

9.4筛框

筛框强度的设计计算,对筛宽大于2000mm的大型振动筛,建议进行动强度计算,可在微机上应用NT网络的有限元软件计算应力和模态。

其中侧板及横梁的应力值应小于所选材料的疲劳强度许用应力值;计算出的各阶固有频率应远离其工作频率。

本标准仍对筛框一些重要构件作些静强度计算和推荐。

9.4.1筛框侧板及后挡板的厚度,用类比法确定。

见表13。

表13

9.4.2筛框横梁

横梁断面形状及结构应符合7.3的规定,并应进行下列验算:

a)横梁受力分析

横梁与其附件(筛面托架、筛面、紧固件等)构成一体,按频率f和振幅A振动,因此其受力由动载(惯性力)和静载(自重力)组成。

为计算方便,将附件重量均匀地分配给各梁,然后将动载的最大值和静载合成作为外载均布在横梁上,即将横梁简化为受均布载荷的简支梁,作静态计算,其载荷分布及弯矩图见图21。

均布载荷:

………………………………………(41)

式中:

q